基于流固耦合的闸板防喷器建模及有限元分析

邬长江,张凤丽,王仕强,何 莎,戚贵源,王金江

(1.中国石油大学(北京),北京 102249; 2. 中国石油集团川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 广汉618300)

石油钻探作业一旦出现井喷事故,便会危及钻井设备及钻井人员的安全,因此有必要采取严密的井控预防措施。闸板防喷器(Blow-out Preventer,BOP)是井控装备中预防井喷的关键装置[1],其工作原理为当发生紧急情况时,防喷器闸板受蓄能器施加的液压力向钻杆运动,在克服钻井液的压力以及剪切钻杆本身所需剪切力后,剪断钻杆,起到关井密封的作用。

然而,在井喷发生时防喷器剪切失效事故时有发生,目前很多国内外学者针对关井时闸板防喷器无法正常关闭的问题,利用建模与仿真的方法进行了研究。贾甲等学者针对关井过程闸板所受瞬态压力进行了有限元分析,并确定了应力分布规律[2]。朱敬宇等学者对井喷事故场景下闸板防喷器剪切钻杆能力进行了评估与提升[3]。王鹏等学者对水下闸板防喷器进行了有限元建模,以及关井仿真分析[4]。黄显萍通过有限元分析软件Fluent对防喷器密封性能进行了模拟,并对闸板结构进行了改良[5]。王旭东等学者建立了闸板剪切力预测模型,为防喷器剪切闸板的剪切力预测及结构设计提供了一定的理论依据[6]。Lin T等学者采用有限元方法模拟了整个闸板剪切钻管断裂过程来估算防喷器工作条件对剪切操作所需剪切力的影响,分析了闸板防喷器的应力分布和断裂原因[7]。Li T等学者基于剪切运动方程,运用Treace屈服准则、滑移线场和楔形力学理论建立了预测模型,研究了闸板结构参数对剪切能力的影响[8]。Tang Y等学者分析了双闸板防喷器在额定工作条件和静水压力下的应力分布规律和主体的应力集中区域,用于指导现场维护[9]。Zhu L等学者通过试验导出断裂参数,并基于边界和载荷条件为防喷器剪切试验建立了数值模型[10]。

以上文献大多针对闸板纯剪切情况和剪切静态钻杆的情况进行研究,忽略了井喷危险场景下钻杆承受轴向与内外压力等复杂载荷作用对剪切力的影响,也鲜有针对井喷复杂载荷导致防喷器内钻杆窜动和扭转等动态情况的分析。因此,本文将从建立防喷器模型入手,通过有限元建模分析的方法分别对不同工况下的钻杆剪切模型进行流固耦合分析,以此获得不同工况下流体对防喷器闸板剪切力的影响程度和规律,对保证井控安全具有重要意义。

1 流固耦合分析方法框架

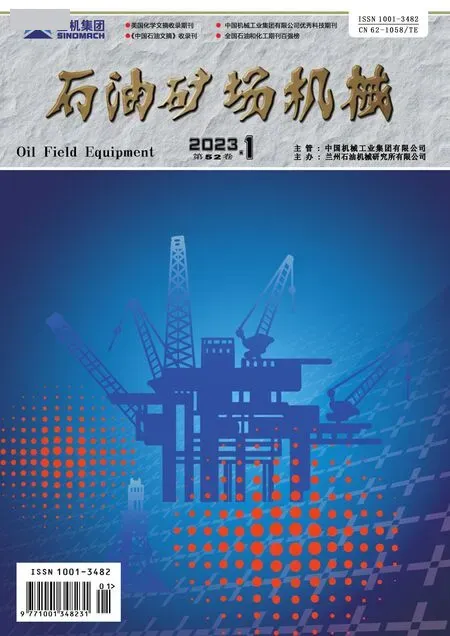

井喷危险场景下,地层流体不断地涌入井内,钻杆承受轴向与内外压力等复杂载荷作用,极易发生窜动和扭转。为了更加直观地了解闸板防喷器剪切窜动钻杆和扭转钻杆在流固耦合作用下的闸板受力情况,分析闸板剪切时流体对于闸板剪切力的影响程度,进行基于流固耦合作用的剪切窜动钻杆和扭转钻杆模型动态有限元分析非常重要。目前流固耦合技术主要应用于解决流体场和固体变形场之间的相互作用问题,因此非常适用于分析防喷器在剪切钻杆过程中流体力与剪切力的关系问题。本文针对闸板防喷器剪切过程的流固耦合分析,设计了方法框架,如图1所示,首先通过闸板防喷器结构参数在模型构建平台对其进行建模,然后通过流体参数对其中流体域进行划分,与固体部分模型形成流固耦合有限元模型,并通过已知参数设置边界条件,运行仿真软件得到基于流固耦合的闸板防喷器分析结果。

图1 防喷器流固耦合分析方法框架

2 闸板防喷器模型建立

2.1 几何模型的建立

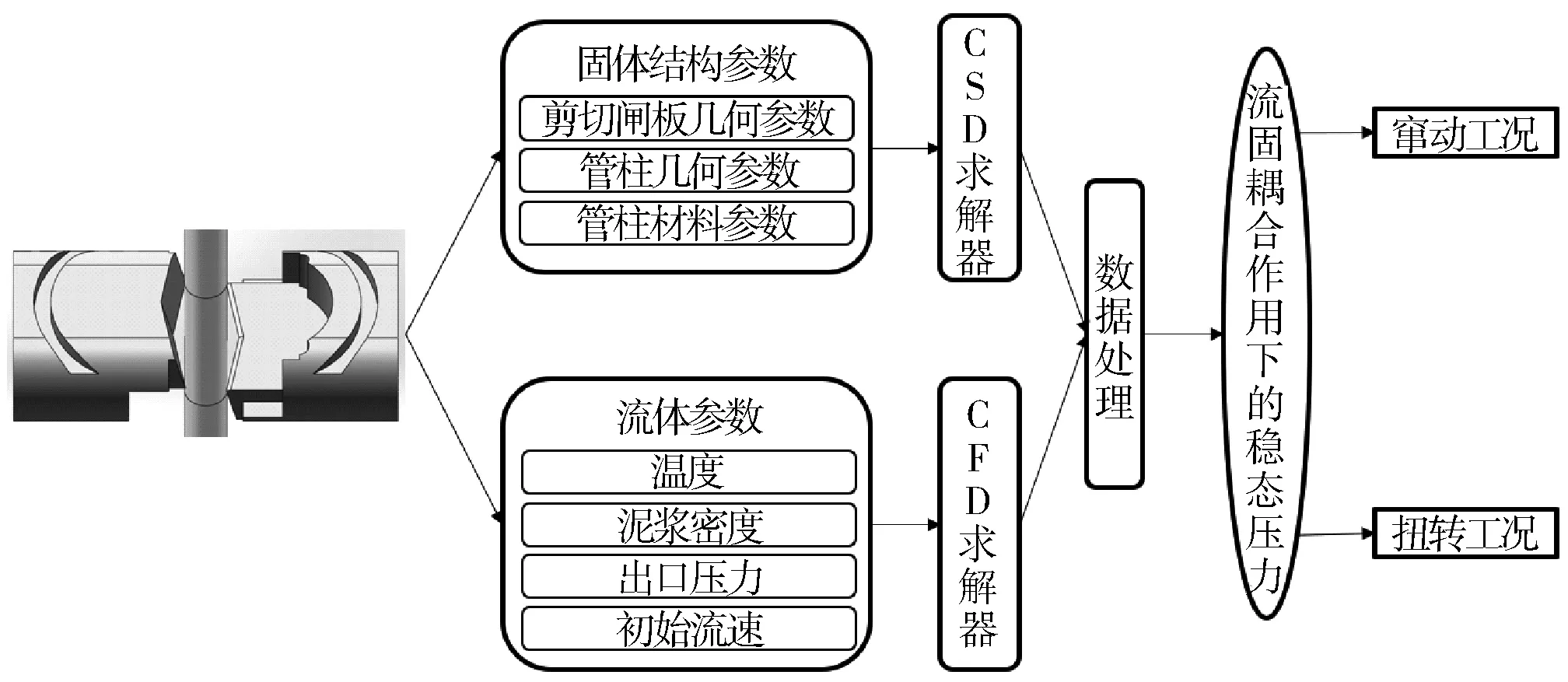

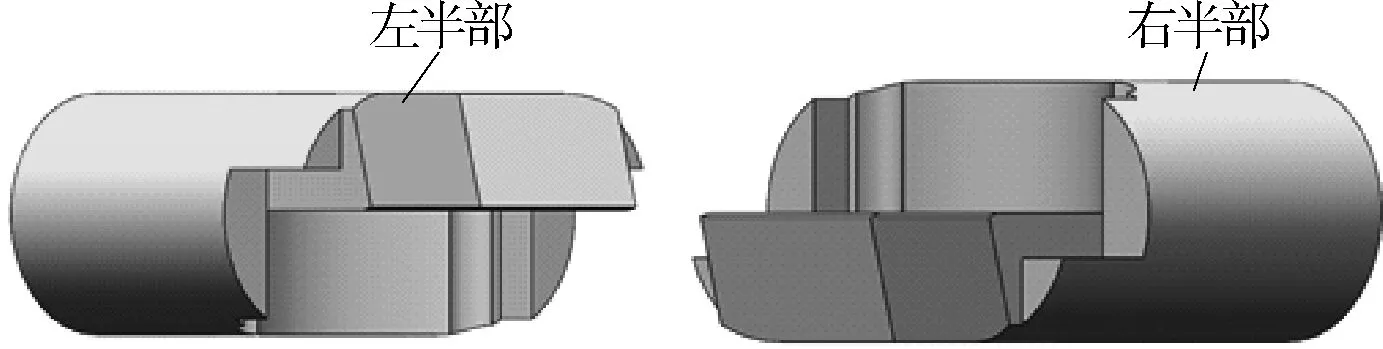

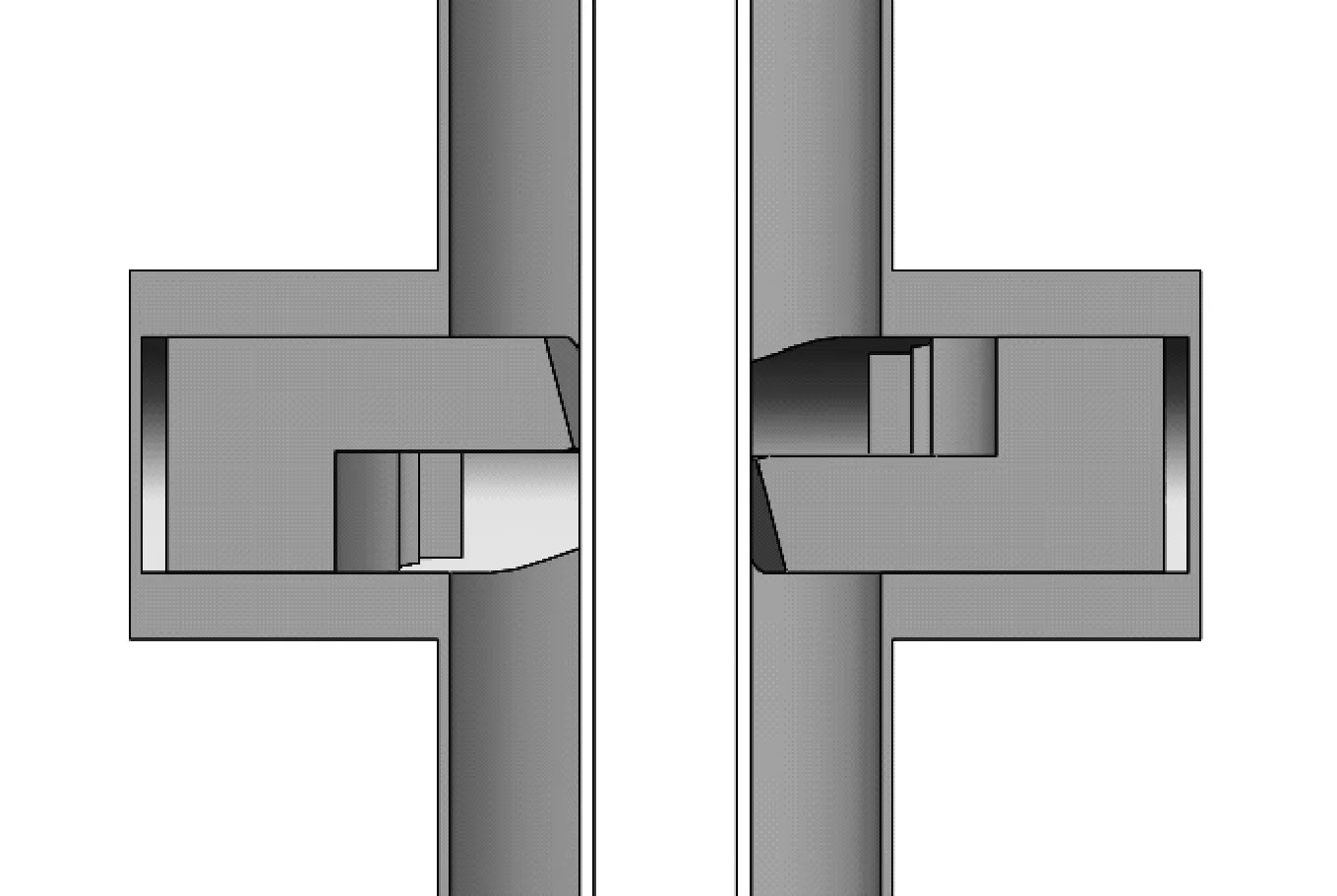

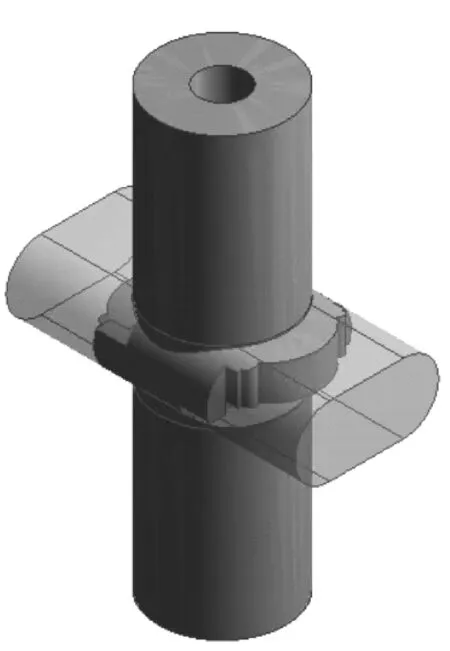

流固耦合分析的关键在于有限元模型的建立。为了使仿真分析的结果更精确、防喷器装配体模型更贴近实际,闸板防喷器固体部分采用三维建模软件SolidWorks进行建模,尺寸以华北荣盛公司生产的FZ35-70型剪切闸板防喷器为标准,其中,剪切闸板的V型夹角为160°,刃面倾角为15°。根据上、下剪切闸板的基本尺寸信息以及相应的点云坐标信息构建剪切闸板的三维模型,对其连接槽、剪切面以及剪切刃口等具体形貌进行绘制。在对闸板防喷器流固耦合模型进行建立的过程中,考虑到计算机处理能力,将闸板处一些不影响流固耦合分析效果的实体部分,例如液压通道、闸板外壳、连接槽等进行简化修改,建模过程采用了切除、抽壳等功能模块。简化后的闸板如图2所示。在对防喷器进行流固耦合分析时,需要构造1个封闭流体域,故需在已有防喷器模型的基础上,添加1个井筒套管将其封闭起来。对井筒套管建模后防喷器装配图如图3所示。

图2 闸板防喷器的闸板简化模型

图3 具有井筒套的闸板防喷器装配图

2.2 前处理及流域划分

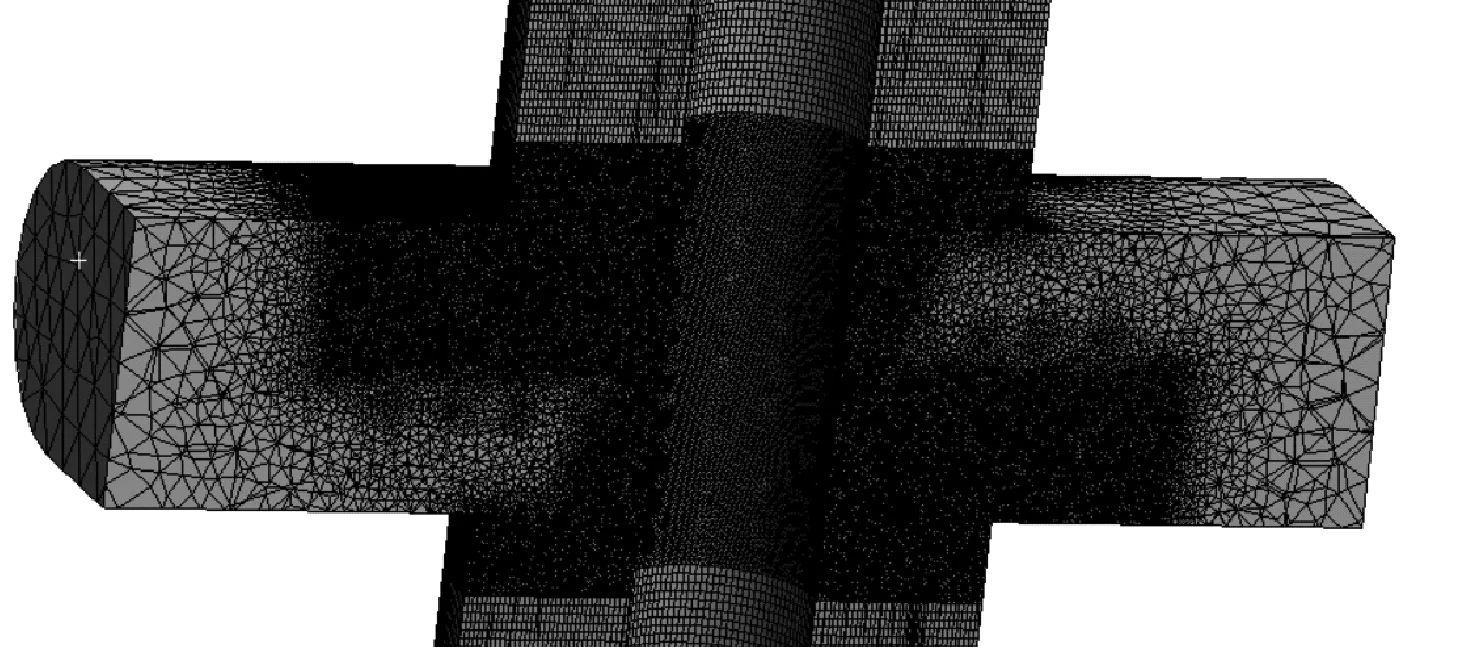

几何模型建好之后,需要将井筒套管内部与防喷器固体部分之间的空间设置为流体域,在各个不同闸板运动工况和窜动钻杆工况下进行CFD模拟分析。为了节省计算时间,需对流体域进行简化,在不影响计算结果的情况下,将上下流体域各保留一定程度,经简化后的流体域如图4所示。由于中间被剪切部分流体域变化较大,为了提高计算精度,需要对中间剪切部分进行面网格和体网格加密。由于将闸板视为刚体,闸板及剩余部分流体域对计算结果影响不大,故不用进行网格加密。首先,采用Face Meshing映射面网格对被剪切区域附近流体域以及表面的网格层数进行均等划分,然后运用Body Sizing定义钻杆中间部分的网格总体尺寸,同时需要以Contact Sizing来定义钻杆接触面之间的网格尺寸,最终完成流固耦合有限元模型的网格划分。网格划分后的闸板防喷器流固耦合有限元模型如图5所示。

图4 闸板防喷器有限元流体域划分

图5 闸板防喷器流固耦合有限元模型

3 流固耦合作用下闸板防喷器的稳态压力分析

3.1 闸板防喷器剪切窜动钻杆有限元分析

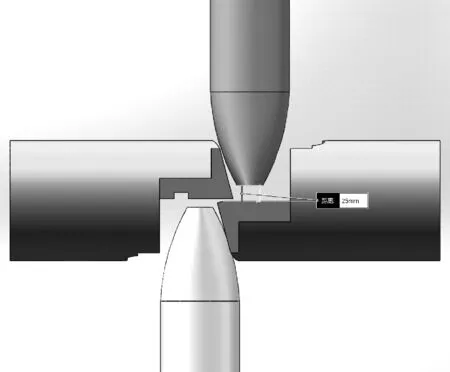

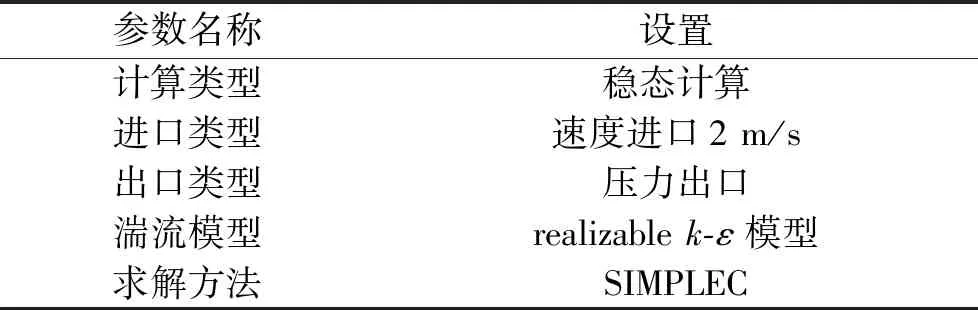

在闸板剪切钻杆过程中选取6个不同钻杆窜动工况,通过SolidwWorks构建对应的几何图形(以钻杆受力200 kN为例),如图6所示。将这些几何图形输出到CFD软件ANSYS Fluent进行稳态模拟,以求解闸板上的流体动力。模型构建完成后,在ANSYS Fluent中进行边界条件的设置,参考美国西南研究院的报告[11],流体进口采用2 m/s速度,各边界条件如表1所示。

图6 流固耦合钻杆受力200 kN窜动模型

表1 边界条件参数

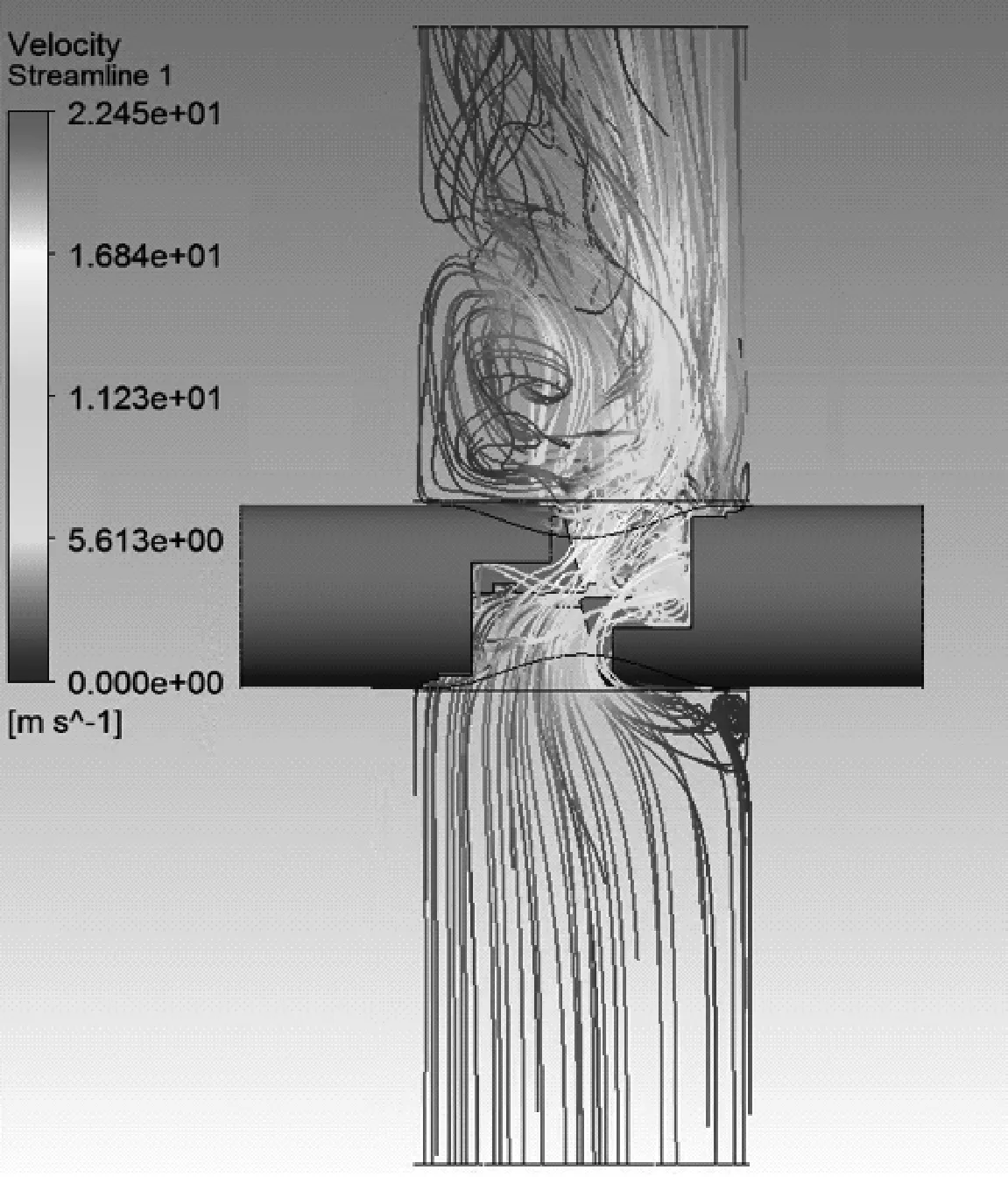

按照设置好的边界条件进行仿真,得到流场变化情况如图7所示,可以看出,当闸板剪切钻杆时,流体流经闸板剪切处会出现湍流的现象,速度加快并不断冲击闸板。根据理想流体的连续性方程Sv=常数,如果同一截面上流速相同,不可压缩的流体在流管中做稳定流动时流体的流速v与流管的截面积S成反比,即截面大处流速小,狭窄处流速大。仿真结果符合理论推理结果。

图7 防喷器闸板剪切流场

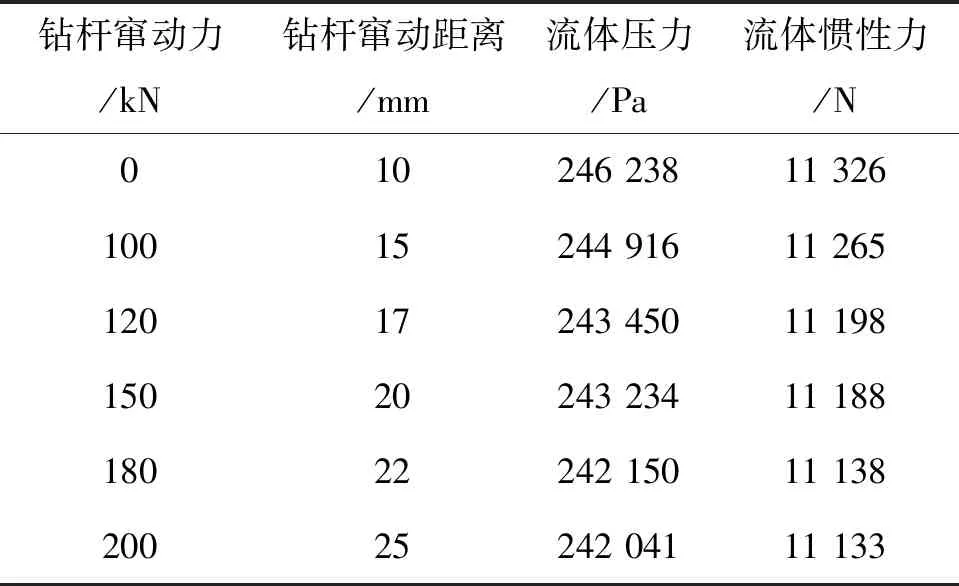

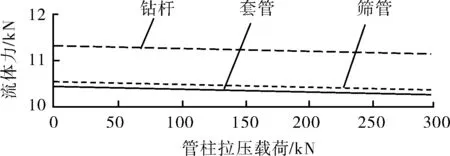

将流体对闸板的横向流体压力提取出来,按照压力乘以面积得到流体在水平方向上的冲击力,结果如表2所示。重复上述操作,对闸板剪切窜动套管和筛管进行流固耦合分析,得到相应的流体压力和流体惯性力,将不同窜动工况的计算结果导出,计算流体惯性力并拟合曲线如图8所示,可以看出,随着钻杆受力的增大,流体冲击力逐渐减小。这是因为随着钻杆窜动距离的增大,流体的流动面积也会发生增大,流体压力会变小,对闸板产生的冲击力也会变小。

表2 基于流固耦合闸板剪切窜动钻杆结果

图8 流体力随钻杆窜动变化趋势

3.2 闸板防喷器剪切扭转钻杆有限元分析

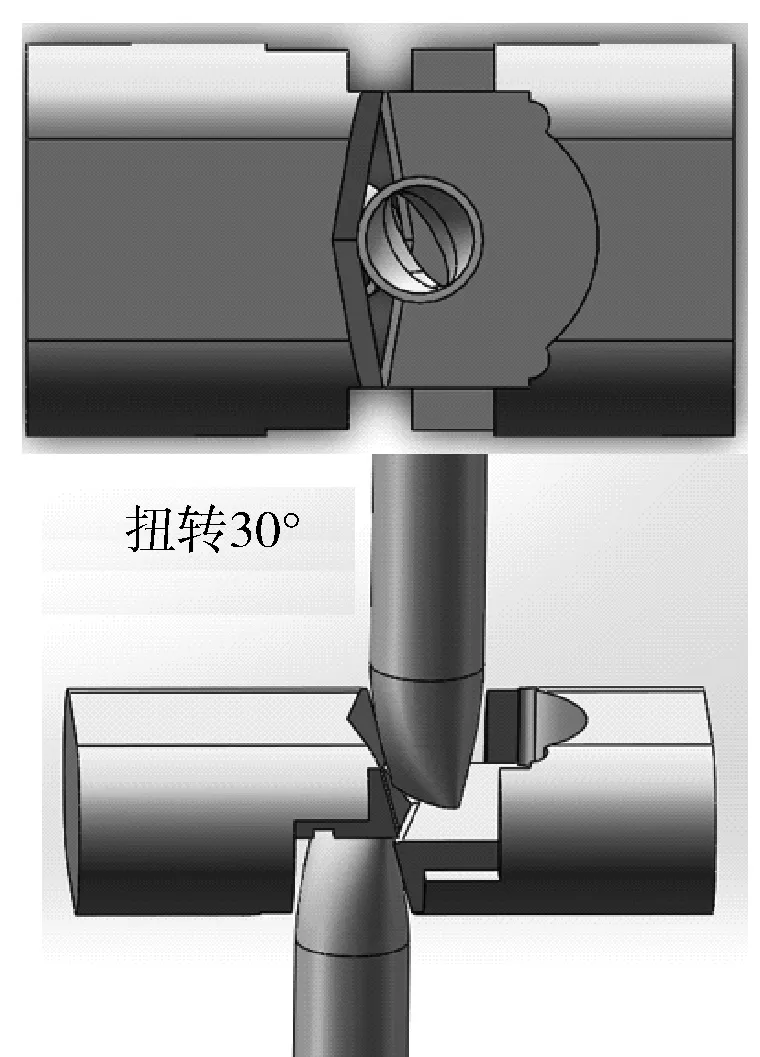

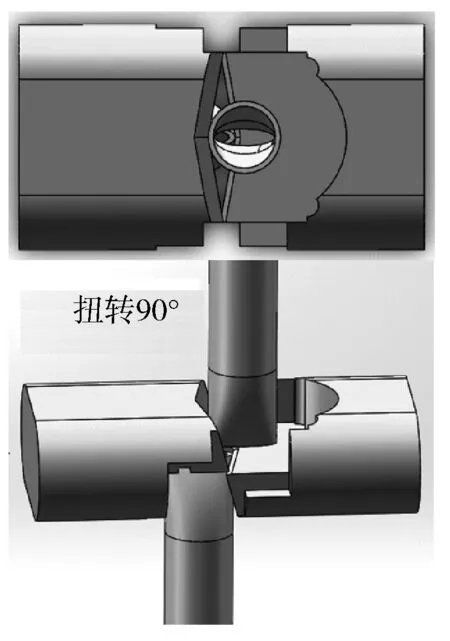

在闸板剪切过程中选取7个不同钻杆扭转工况,扭转角度分别为0、30、60、90、120、150和180°,分别构建对应的几何图形,图9~10展示了扭转角度分别为30°和90°的情况。然后将这些几何图形输出到CFD软件ANSYS Fluent中进行稳态模拟,以求解闸板上的流体动力。

图9 流固耦合钻杆扭转30°模型

图10 流固耦合钻杆扭转90°模型

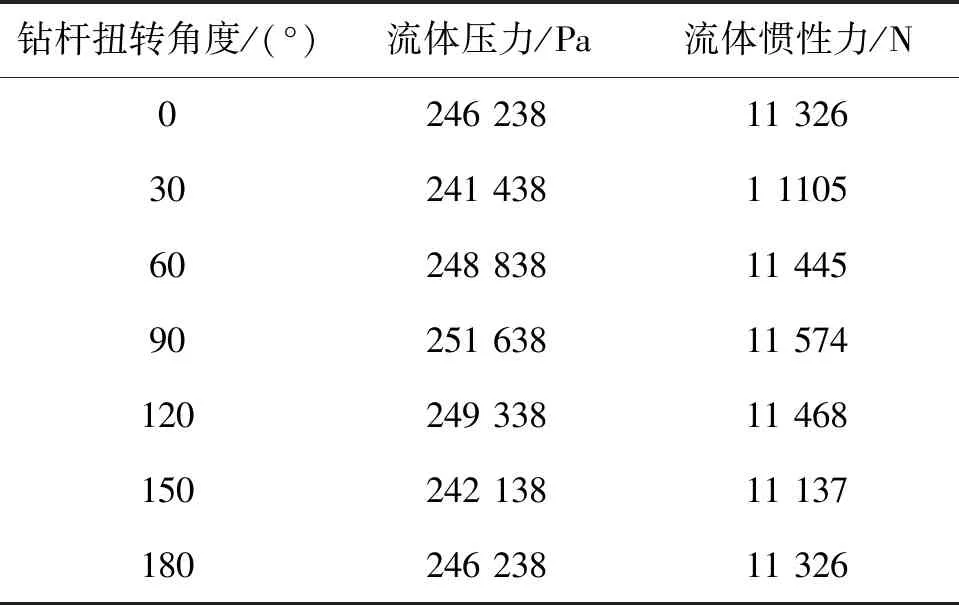

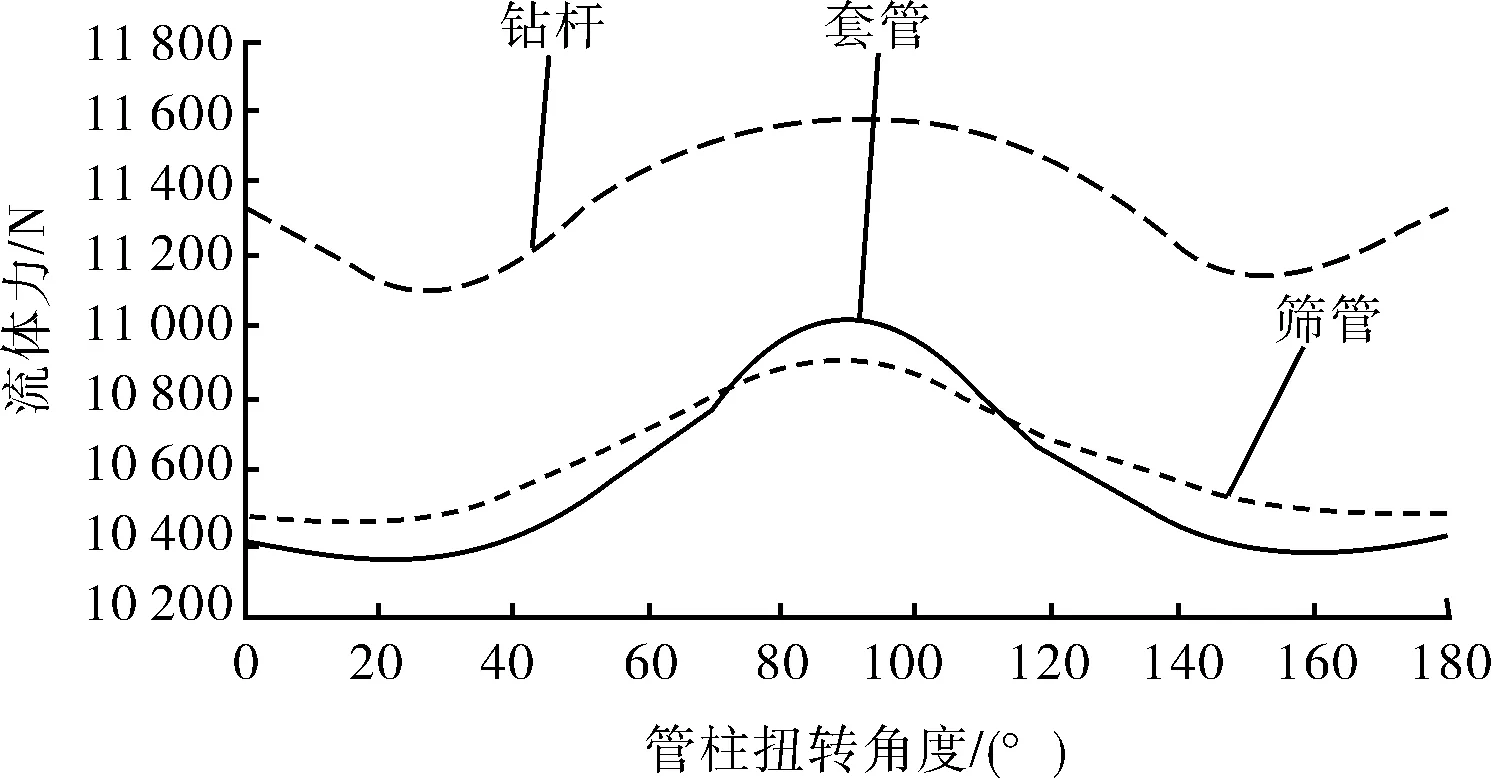

基于流固耦合的闸板剪切扭转钻杆的边界条件与钻杆窜动时相同,将计算得到的流体压力乘以面积得到各个工况下的水平方向的流体冲击力如表3所示。重复上述操作,对闸板剪切窜动套管和筛管进行流固耦合分析,将不同角度的计算结果导出,利用Matlab计算流体力并拟合曲线如图11,可以看出,随着旋转角度的变化,流体冲击力呈现波动,在90°时流体冲击力最大,30°时最小。这是因为随着扭转角度的变化,流体的流动面积也会发生变化,当流动面积减小时,流体压力会变大,当流动面积增大时,流体压力会变小,符合流体力学中理想流体的连续性方程的规律。

表3 基于流固耦合的闸板剪切窜扭转钻杆结果

图11 流体力随钻杆扭转角度变化趋势

3.3 闸板前入口钻井液流速对流体力的影响

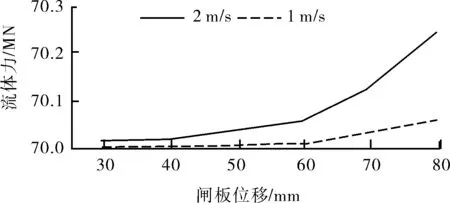

以闸板剪切静态钻杆的情况为例,研究闸板前进口钻井液流速对流体力的影响规律,结果如图12。由图12可看出闸板前入口的钻井液流速越大,流体力越大,且闸板位移超过60 mm,即闸板开度低于25%时,流体力呈急剧上升趋势。

图12 闸板前入口钻井液流速对流体力的影响

4 结论

1) 利用有限元软件建立了闸板防喷器流固耦合有限元分析模型,可以直观展示防喷器工作环境的流体域,为防喷器流固耦合分析提供分析基础。

2) 在闸板剪切钻杆过程中,流体达到稳态后,流体惯性力随钻杆所受载荷力增大而减小,随钻杆扭转角度不同而变化,在扭转90°时流体惯性力最大。

3) 钻井液流速越大,流体力越大,当闸板开度低于25%时,流体力急剧上升。