某重型汽车装配合格率的提升改进

郭佳丽,孙 珂,徐 龙,贾双龙,刘子斌

(陕西汽车集团有限公司,陕西 西安 710200)

随着社会的快速发展,生产水平不断提升,产品质量及生产节拍已快速提升,但生产过程依然存在影响整车装配不合格的因素。本文从实际装配过程出发,分析了某重型汽车装配下线不合格的主要原因,提出改进措施并现场实施,有效地解决了某重型汽车装配一次下线合格率低的问题,促进产品装调质量提升[1-3]。

1 现状描述

整车装配下线检验过程中,出现管路漏气、管线干涉、数据刷写等故障,造成整车装配质量问题,影响整车装配一次下线合格率,导致装配后返工,影响生产进度。需通过对下线不合格车辆进行统计分析改进,提升装配一次下线合格率,以有效提升整车装配质量及整车入库节拍[4]。

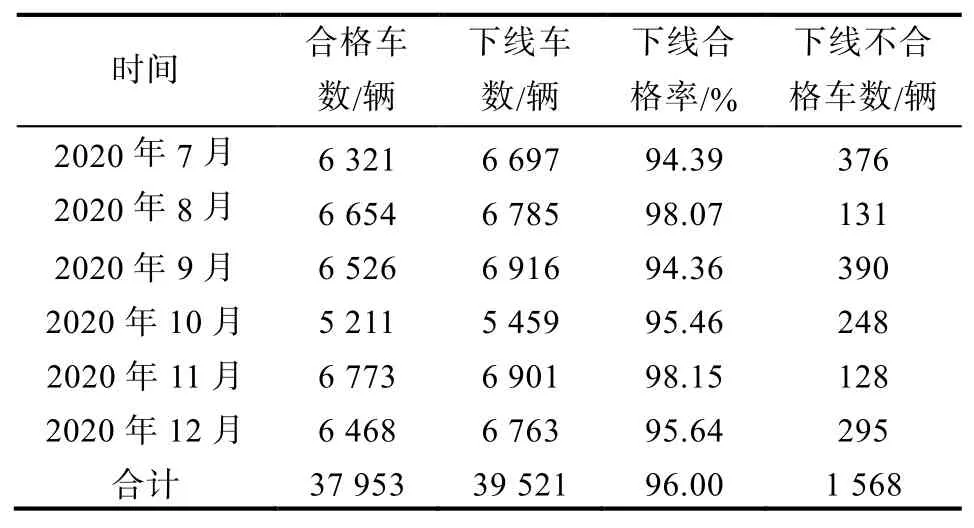

针对装配下线车辆,调查了企业2020年7月—2020年12月车辆一次下线情况,统计结果如表1所示。

表1 车辆一次下线合格率统计表

根据调查统计结果显示,车辆整车一次下线合格率为96%,需对1 568辆不合格车辆进行返工处理后二次检验,确保整车100%合格。

2 原因分析

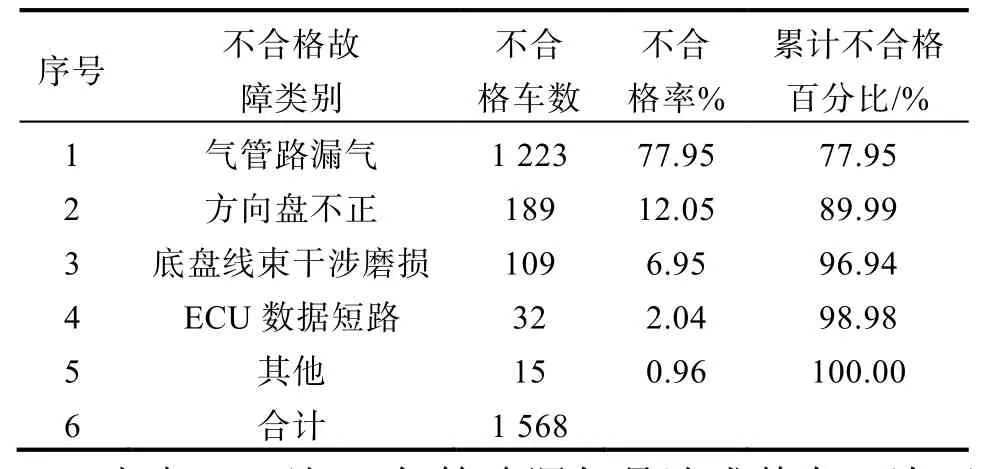

为调查问题原因,对表1中的1 568辆整车一次下线不合格的故障类别进行分析,结果如表2所示。

表2 一次下线不合格车辆故障类别统计表

由表2可知,气管路漏气是造成整车一次下线合格率低的主要问题。经分析,导致气管路漏气的主要原因有:

(1)快插接头保护帽脱落;

(2)快插接头卡簧漏装;

(3)气管未插接到位;

(4)气管接头处打折。

针对以上原因,通过全程跟踪及数据分析,确定影响下线车辆气管路漏气的关键因子。

2.1 快插接头保护帽脱落

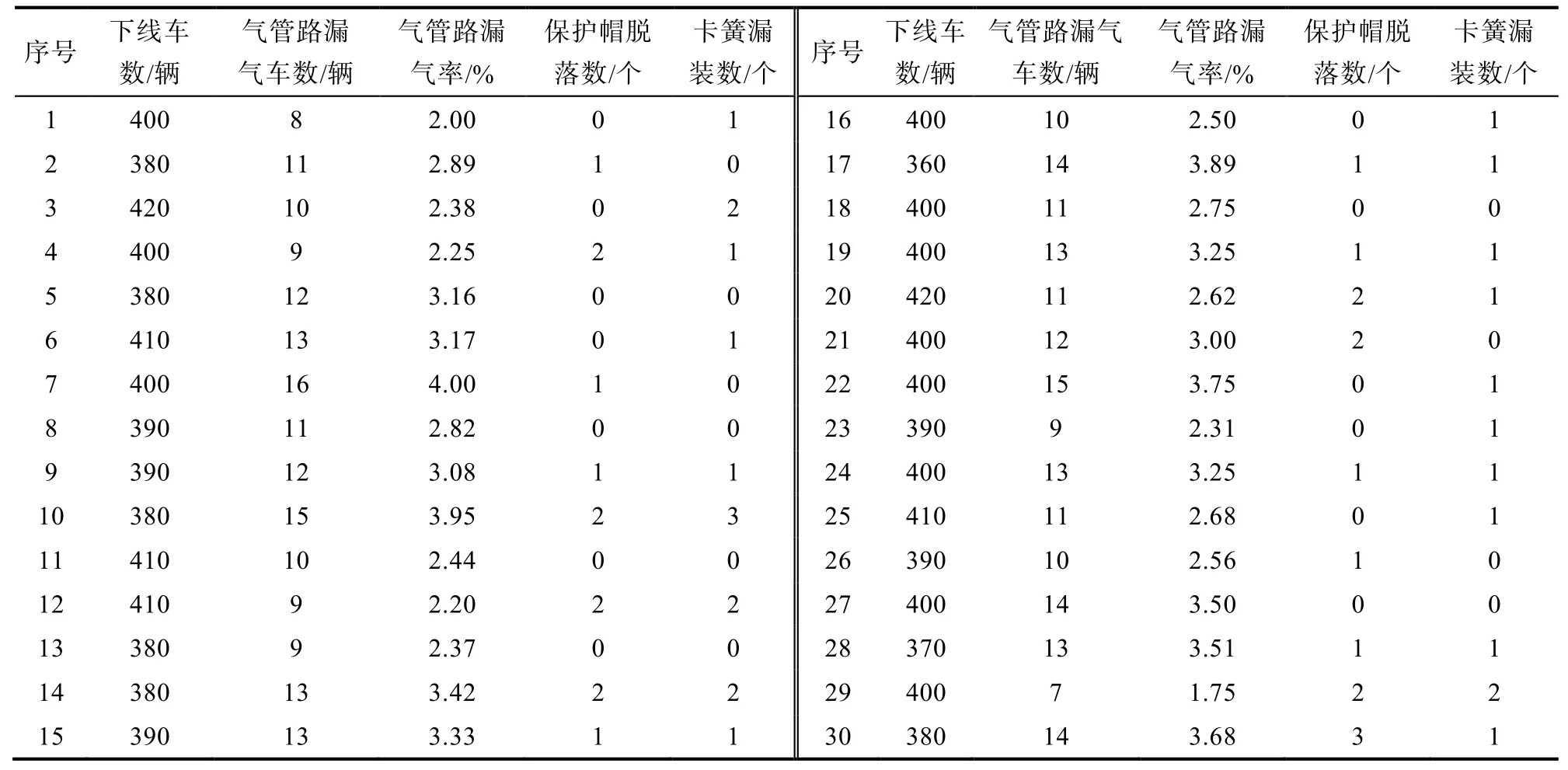

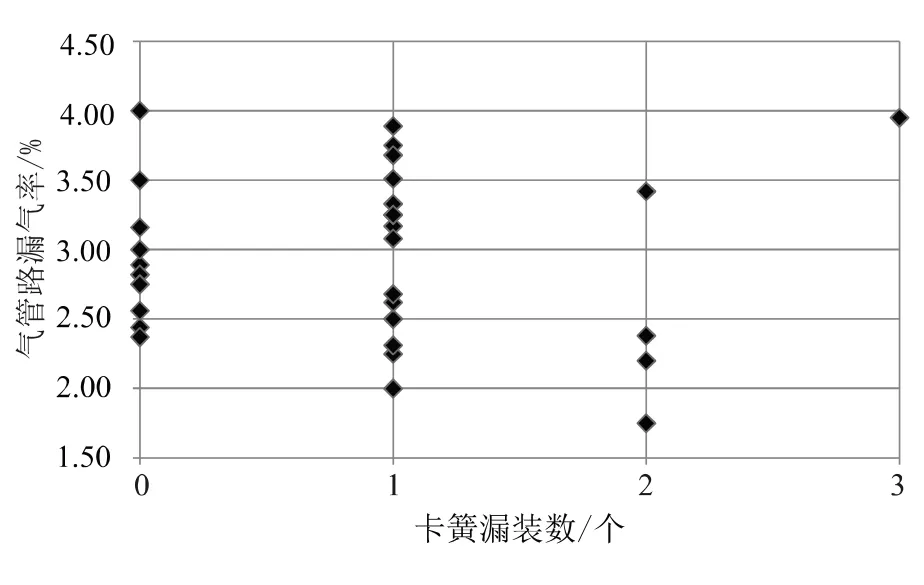

分别统计30天下线气管路漏气车数和快插接头保护帽脱落数量,如表3所示,分析快插接头保护帽脱落和气管路漏气之间的线性关系,如图1所示。

表3 快插接头保护帽脱落、卡簧漏装与气管路漏气率统计表

根据散布图可知,快插接头保护帽脱落与气管路漏气率无明显规律,进一步计算相关系数r=0.08,不满足|r|>0.8,因此,快插接头保护帽脱落不是造成气管路漏气的关键因子。

2.2 快插接头卡簧漏装

调查快插接头分装现场,查看卡簧装配过程,装配过程严格按照要求使用工装,做好自互检,与工艺要求一致。分别统计30天下线气管路漏气车数和快插接头卡簧漏装数量,如表3所示,分析快插接头卡簧漏装和气管路漏气之间的线性关系,如图2所示。

图1 快插接头保护帽脱落与气管路漏气率散布图

图2 卡簧漏装与气管路漏气率散布图

根据散布图可知,快插接头卡簧漏装与气管路漏气率无明显规律,进一步计算相关系数r=0.05,不满足|r|>0.8,因此,快插接头卡簧漏装不是造成气管路漏气的关键因子。

2.3 气管未插接到位

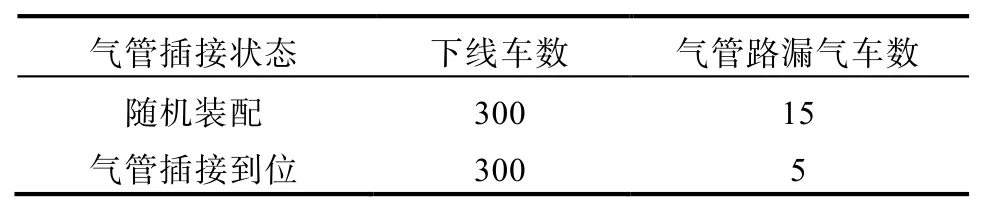

生产现场发现气管插接后,装配工不能直观检查气管是否插接到位,怀疑气管路漏气可能与气管未插接到位有关。现场进行实验,将气管插接到位后,在与螺母座口部平齐部位做标记线,以便于装配工装配后可直观检查气管是否插到位。随后现场用无标记线的气管随机装配300辆车,再制作相同标记线的气管300辆份并装配,随后再统计两次装配的气管路漏气车数如表4所示。

表4 气管不同插接状态与气管路漏气车数统计表

根据现场试验结果及双比率检验图3可知,P值=0.038<0.05,因此判定,气管未插接到位是造成气管路漏气的关键因子。

图3 气管不同插接状态双比率检验及置信区间分析图

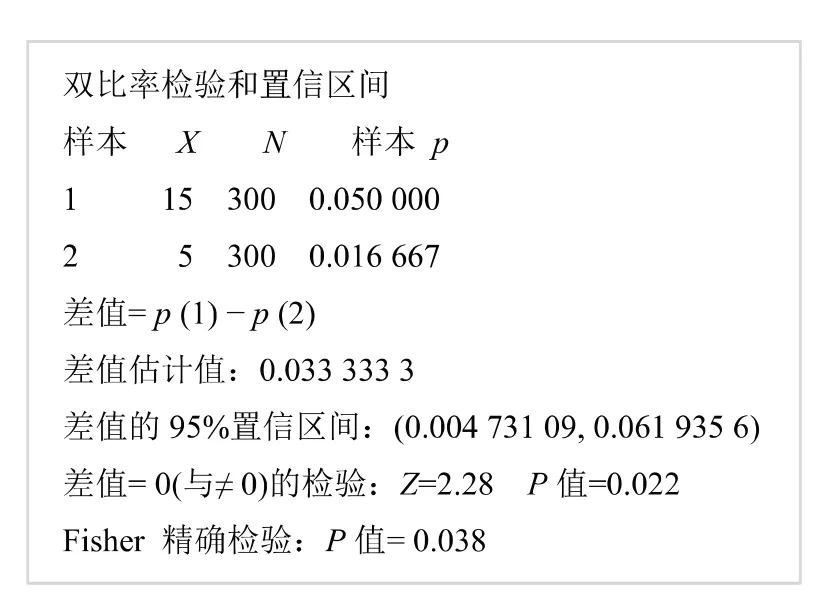

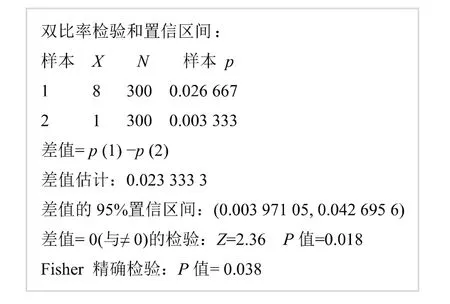

2.4 气管接头处打折

在装配现场查看,气管路装配后存在走向不平顺打折情况,为了检验气管路走向打折是否为气管路漏气的关键因子,随机装配300辆车,同时,将气管路走向固定平顺后装配300辆车,对装配结果进行跟踪记录如表5所示。现场试验结果及双比率检验如图4所示。

表5 气管不同装配状态与气管路漏气车数统计表

图4 气管不同装配状态双比率检验及置信区间分析图

根据图4可知,P值=0.038<0.05,因此判定,气管接头处打折是造成气管路漏气的关键因子。

3 改进措施

根据上述数据分析及现场跟踪,气管未插接到位、气管接头处打折是造成气管路漏气的主要原因。针对以上原因,分别制定管控措施。

3.1 增加气管标记线

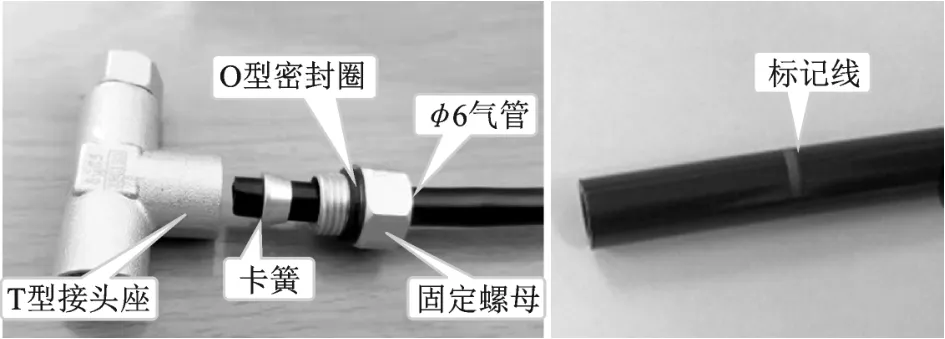

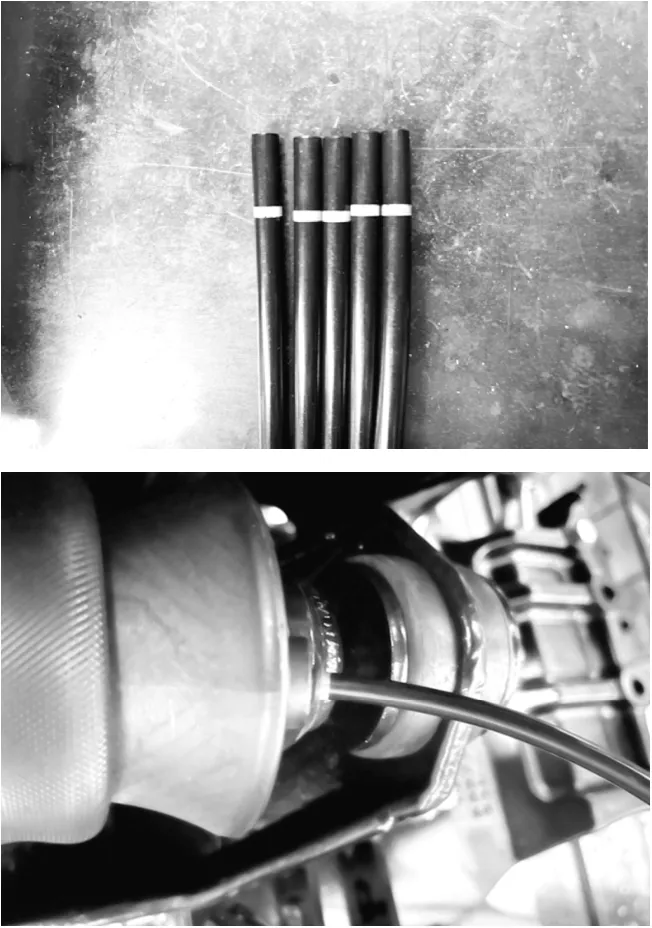

(1)更改图纸,增加气管标记线如图5所示。

(2)现场对有标记线气管路进行插接如图6所示,并检查插接效果。

图5 增加气管标记线前后状态对比

图6 增加气管标记线插接状态

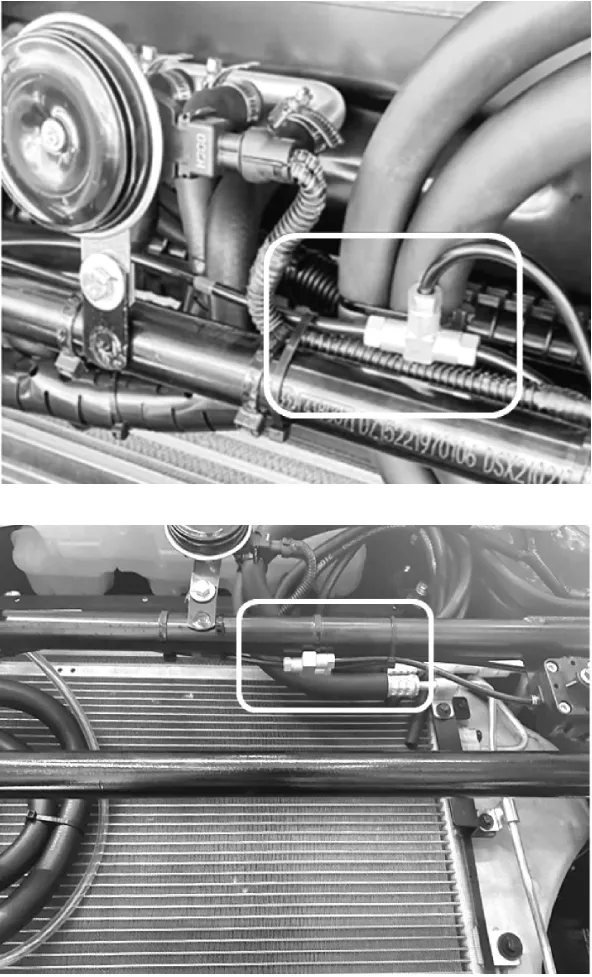

3.2 更改气管接头结构

(1)更改气管接头结构:将T型接头更改为H型接头,如图7所示。

图7 接头更改前后状态对比

(2)现场对更改后气管接头装配如图8所示,并检查气管接头处是否打折。

图8 更改后气管接头装配状态

4 验证效果

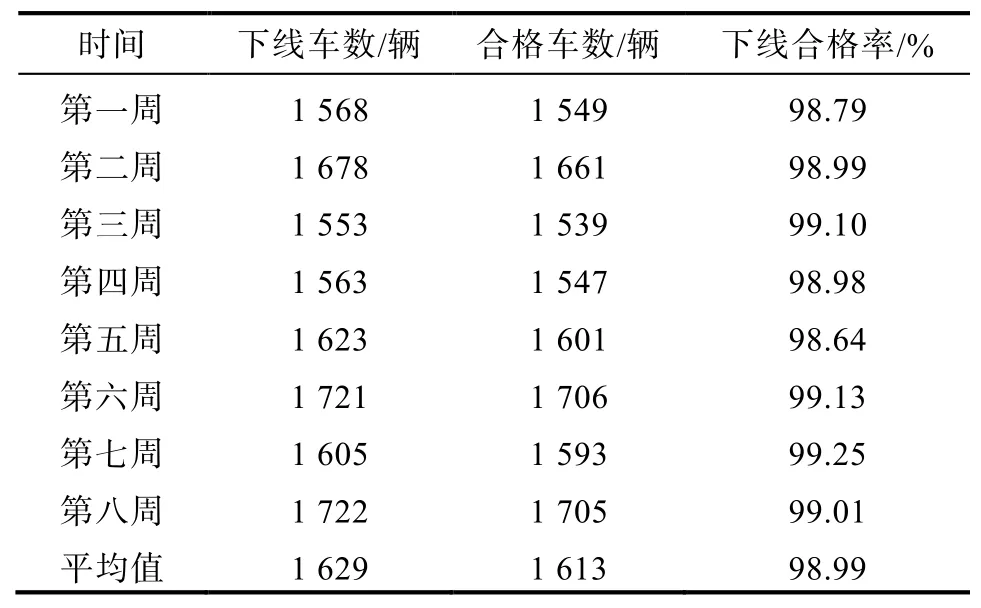

以上措施整改实施后,持续跟踪8周车辆一次下线合格率,统计结果如表6所示,可见车辆装配一次下线合格率由96%提升至98.99%,效果良好,充分证明改进措施有效,可持续推广。

表6 改善后效果验证

5 结论

通过对车辆一次下线不合格问题分析统计,找到了影响整车装配一次下线不合格的相关因素,通过现场实验及分析[5-6],最终确定了影响车辆一次下线不合格的主要原因,针对主要原因制定相应整改措施,使车辆一次下线格率由96%提升至99%,有效提升了装配质量,提高了整车装调效率。