聚变堆真空室用标准螺纹紧固件防咬死铜镀层麻点原因分析

冯思庆 ,卯鑫 *,刘鹏,彭学兵

1.中国科学院合肥物质科学研究院等离子体物理研究所,安徽 合肥 230031

2.中国科学技术大学,安徽 合肥 230026

3.合肥科烨电物理设备制造有限公司,安徽 合肥 230088

托卡马克聚变堆主机由杜瓦、冷屏、超导磁体、真空室、包层、偏滤器等几大部件组成,各部件之间通过焊接或组装的形式科学结合,构成聚变反应的真空腔室结构[1]。聚变反应过程中产生的大量热载荷被包层和偏滤器内部的冷却回路带出真空室[2-3],从而使真空室内的其他部件降至合适的温度以下,以提高部件的工作寿命。在目前的聚变堆实验装置内,因实验参数的不确定性及长期服役会造成零部件有不同程度的损坏,真空室内各零部件(尤其是与等离子体刮削层相交的偏滤器)的更换是不可避免的,这就要求部件具有可更换性,必须使用螺纹紧固件进行连接。磁约束聚变反应要求真空室内各部件所用材料都是无磁的,316L不锈钢因具有较低的相对磁导率,是聚变堆结构件的首选材料,连接各部件之间的螺纹紧固件同样是316L不锈钢。316L不锈钢硬度低、摩擦因数大,受力后螺纹易发生塑性变形,粘合性强,因而存在较高的咬死风险[4-6]。为防止咬死,提高零部件拆卸的可靠性,对螺纹紧固件表面电镀防护层是较好的解决方案。铜具有较好的导热性,是聚变堆真空室内的常用材料,又因具有较好的润滑性和经济性,被认为是防咬死的优选镀层之一[7]。本文对螺纹紧固件铜镀层麻点现象进行分析,确定了麻点产生的原因,为螺纹紧固件电镀铜提供参考。

1 标准螺纹紧固件上的麻点现象

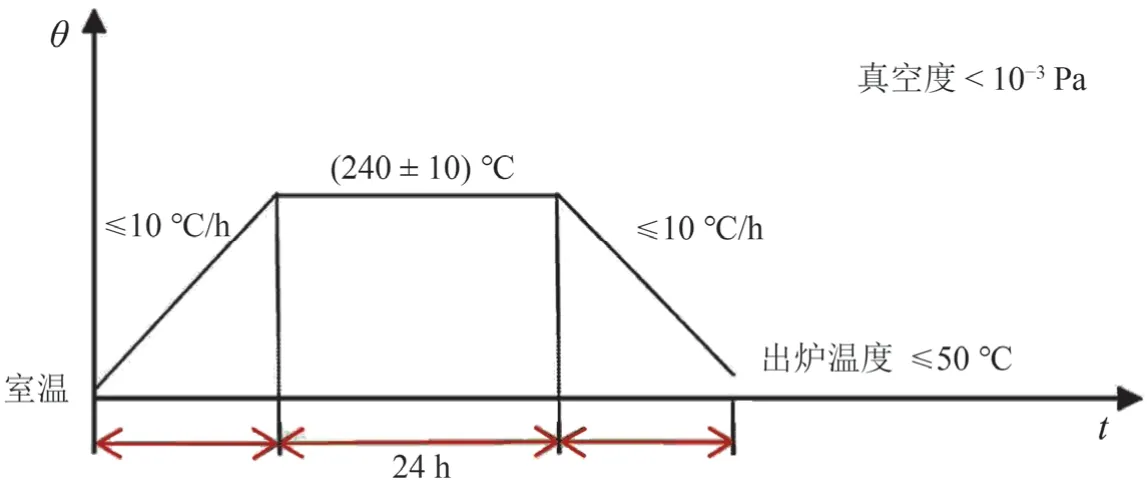

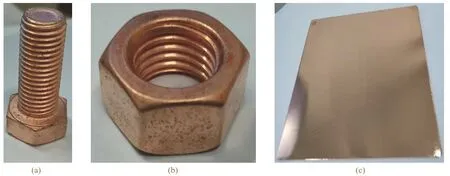

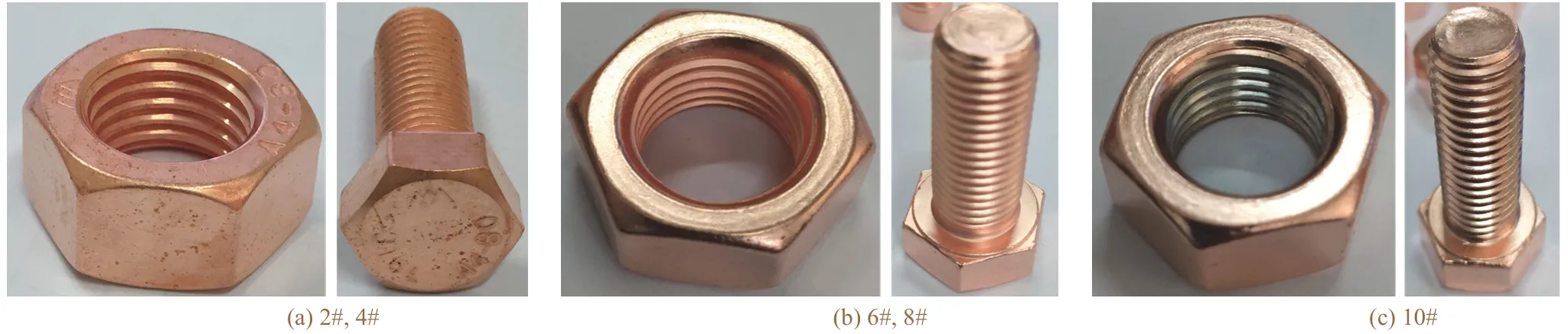

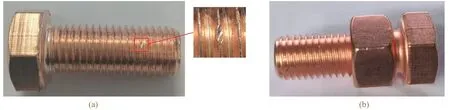

在对外购的316L不锈钢标准螺栓(DIN 933 M16 × 40)和螺母(ISO 4032 M16)进行电镀工艺验证时(电镀过渡镍层 + 铜层),按图1所示真空烘烤后螺栓和螺母表面都出现了不规则分布的黑色麻点,而同批次的电镀薄板产品外观正常,如图2所示。经检测,镀层的厚度、附着力等性能都合格。

图1 真空烘烤工艺参数Figure 1 Parameters of vacuum baking

图2 真空烘烤后螺栓(a)、螺母(b)和薄板(c)的外观Figure 2 Appearance of bolt (a), nut (b), and plate (c) after being baked in vacuum

根据ISO 1456:2009Metallic and Other Inorganic Coatings — Electrodeposited Coatings of Nickel, Nickel Plus Chromium, Copper Plus Nickel and of Copper Plus Nickel Plus Chromium的要求,合格的电镀层应无鼓泡、裂纹、漏镀区、污点等缺陷。螺栓、螺母上的镀层有麻点,不满足外观要求,说明存在污染,不仅影响镀层的防咬死性能,对聚变反应的环境也非常不利。寻找麻点产生的原因并给出合理的解决方案尤为重要。

2 麻点原因分析

2.1 工艺分析

同批次电镀的薄板产品在电镀前表面都有进行抛光处理,镀后无麻点。螺纹紧固件多为标准件,属于批量生产产品,在麻点被观察到之前所涉及的主要工序有加工、存储、运输、电镀前清洗、电镀、电镀后存储及真空烘烤[8-9]。麻点主要为黑色,不规则分布,并且在真空烘烤之后才出现,初步判断是有机污染物残留在镀层上并高温碳化的结果。可能产生有机污染物的情况有:加工过程中有切削液残留;存储运输过程被污染;电镀前未清洗干净;电镀液被有机物污染;电镀后存储过程被污染;烘烤炉被污染。

针对上述工序点,具体分析如下:

(1) 螺纹紧固件多以批量形式通过滚丝加工而成,快速高效,但高强度螺栓所用材料对刀具的损耗更大。刀具磨损程度加大后加工出的螺纹丝牙表面粗糙度增大,致使切削液残留增多。标准件加工完成后同样是批量清洗,这种程序化的清洗往往不能将残留的切屑液彻底清除。

(2) 批量螺纹紧固件一般都存放在普通纸质包装盒内。为便于搬运和转移,会将单个包装盒的质量控制在一定范围内,因此所装的标准件因规格不同而数量不同,在分装过程中容易被外界污染,且标准件之间的相互磕碰容易造成螺纹丝牙损伤,损伤处更易给污染物提供藏身空间。

(3) 电镀工艺主要包括镀前清洗、电镀、镀后检验等工序。为保证电镀工艺的一致性,所有工序皆为程序化控制。前处理的主要目的是去除待镀基体表面的油脂和氧化物,都在溶液池中进行。当镀件表面污染严重或者较粗糙时,程序化操作不仅很难彻底清除污染物,还存在镀件被溶液中原有污染物二次污染的风险。

(4) 产品在电镀后的存储及真空烘烤过程中被污染的可能性较小,但同样需要进行污染源验证。

为确定污染物来源,通过相应的检测手段和对比实验进行验证。

2.2 镀层成分分析

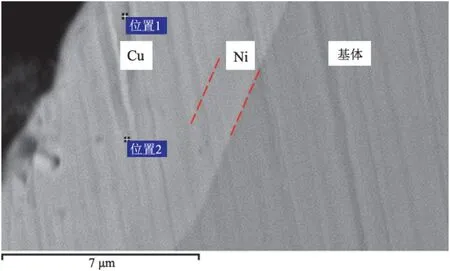

如图3所示,采用上海微谱化工技术服务有限公司的INCA 350型能谱仪(EDS)对产品表面有麻点及外观正常的部位进行成分分析。从表1可知,外观正常部位的Cu质量分数为89.52%,C为10.07%;而麻点处C的质量分数高达91.18%。这说明麻点处的主要成分为C,可能是有机物经高温烘烤碳化所致,后续将通过对比试验进行验证。能谱测出的Fe来自于基体,可能是基体在酸性镀液的弱腐蚀作用下有少量表层成分进入镀液中,在电镀时又进入镀层中[10]。能谱测试的深度一般为1 ~ 5 μm,且与待测元素的相对原子序数有关,即在相同输入能量下,轻元素的测试深度要大于重元素的测试深度[11]。C的相对原子序数远小于Cu,故C在能谱中测得更深。本批次样品的镀层厚度为6.91 μm,外观正常部位的能谱测试深度处于镀层内部,而麻点处的测试深度要大于正常部位,即测量点更接近基体或已达到基体,所以麻点处测得的Fe含量高于正常部位。

图3 能谱分析取样点Figure 3 Positions to be analyzed by energy-dispersive spectroscopy

表1 正常部位和麻点的元素组成Table 1 Elemental compositions at normal area and pit area

3 对比实验

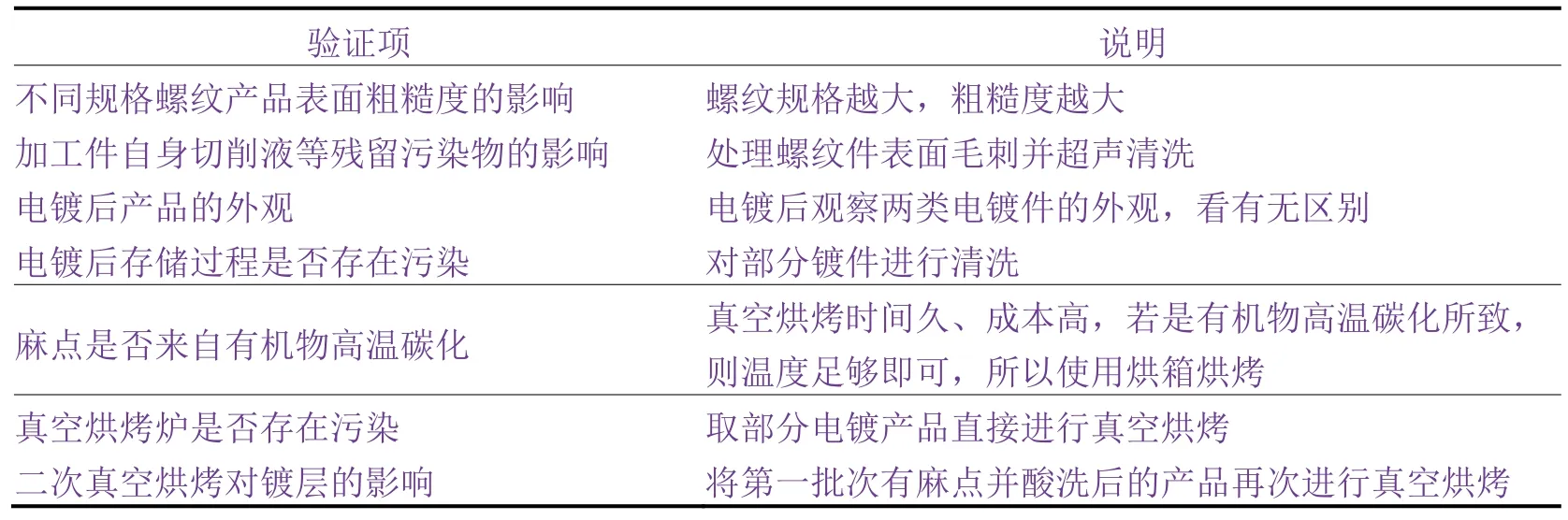

3.1 验证项和实验方案

不同规格螺纹紧固件加工时使用的刀具及加工工艺不同,加工面的加工效果也有所不同,这会影响到螺纹表面的粗糙度和清洗效果。

为验证不同规格螺纹紧固件的电镀效果,对它们进行同批次电镀。选取的螺纹紧固件涵盖常用的六角头螺栓 M8 × 20、M10 × 30 和 M16 × 40,以及对应规格的螺母 M8、M10 和 M16。

将待镀标准螺纹紧固件分类:第一类是镀前不做任何处理,并做好标记;第二类是镀前先使用精度为6g/6H的板牙/丝锥进行二次加工,再用50 ℃的酒精超声清洗10 min,如图4所示。

图4 待镀标准螺纹紧固件用板牙二次加工(a)和超声清洗(b)Figure 4 Secondary machining with threading die (a) and ultrasonic cleaning (b) for standard threaded fasteners to be plated

电镀前彻底清洁电镀池,更换新的电镀液后对两类螺纹紧固件进行同批次电镀。电镀完毕,检查镀层外观,用不同工艺进行清洗和烘烤,并对第一批次有麻点的电镀产品进行验证,以确定麻点产生的原因。

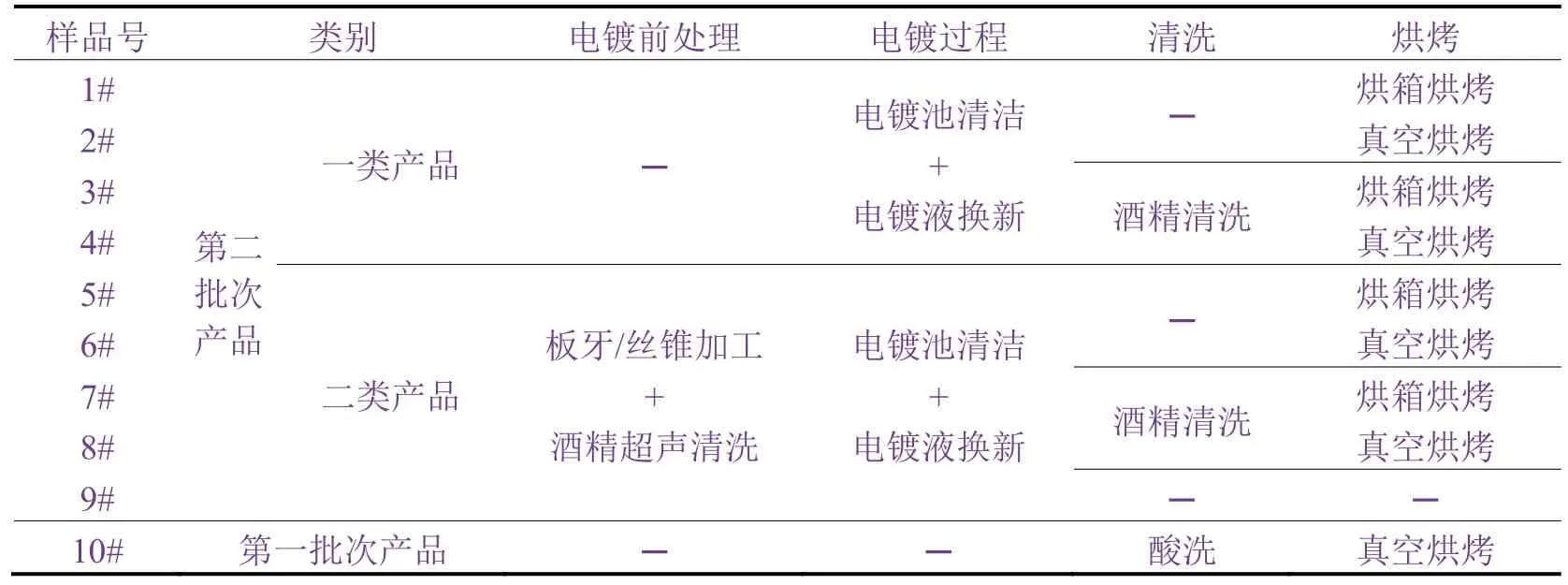

具体的验证项和实验方案见表2和表3,其中对比样品是指不做任何处理的电镀产品(即9#样品)。

表2 麻点来源分析验证项汇总Table 2 Verification items for the sources of pitting attacks

表3 试验件验证方案汇总Table 3 Process conditions of confirmatory experiments

3.2 实验结果

3.2.1 电镀后的外观

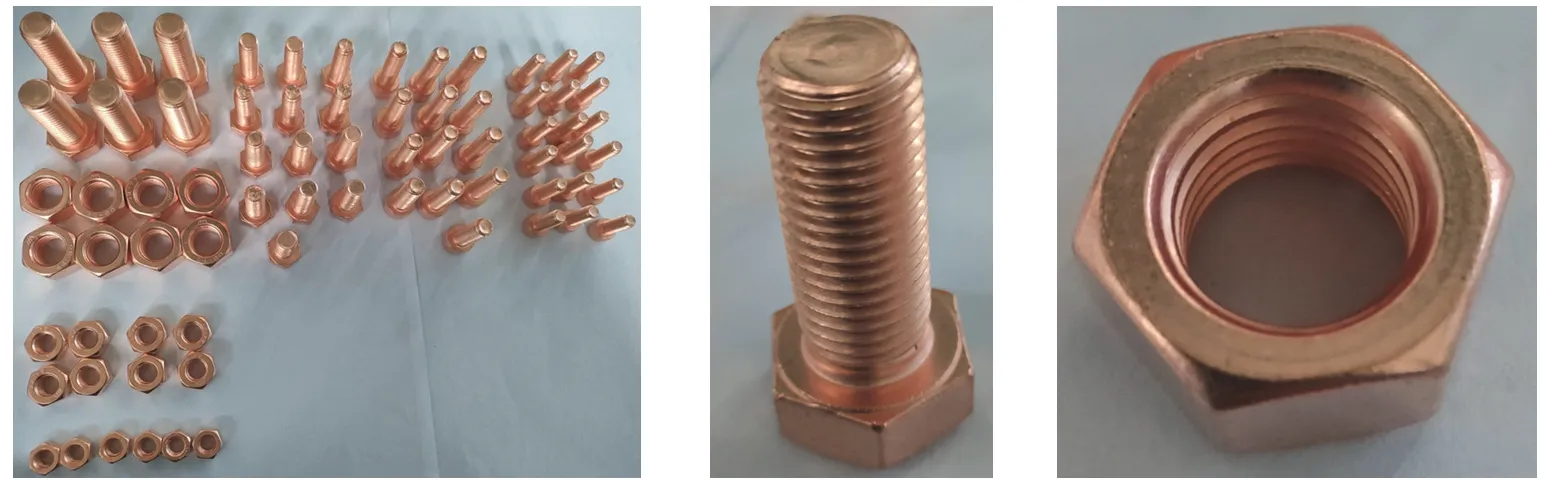

图5是第二批次两类标准螺纹紧固件进行同批次电镀后的外观,可见所有规格的电镀产品在未烘烤时外观都无任何异常,完全符合ISO 1456:2009的要求,说明麻点的出现必须经历烘烤工序。

图5 电镀后标准螺纹件外观Figure 5 Appearance of the coated thread products

3.2.2 清洗对麻点的影响

使用酒精清洗第一批次中有麻点的电镀产品,麻点仍然存在,说明酒精对含有麻点的铜镀层没有影响。进一步使用铬酸清洗2 min,麻点消失,一些部位甚至露出基底色,如图6所示。这是因为铬酸与铜发生了化学反应,致使局部镀层减薄甚至消失,说明麻点处于铜镀层内部。而酒精不会与铜镀层发生反应,只能清除产品表层的污染物。因此,除了对比样品外,第二批次两类产品的清洗都使用酒精。

图6 10#电镀产品的酸洗效果Figure 6 Pickling effectiveness of 10# sample

3.2.3 烘烤对麻点的影响

真空烘烤是用于聚变堆真空室的螺纹紧固件产品在电镀后的最后一道处理工序,关系到产品最终的性能。电镀后真空烘烤整个流程耗时约60 h,成本昂贵。若麻点的来源确实为有机物,则有机物在温度达到240 ℃后即可转变成C和H2O。H2O在高温下能够汽化而被抽出真空炉。C为固态,附着在产品表面不易被清除。螺栓、螺母表面 C残留较多且集中的位置表现为碳化后的黑色麻点状。因此采用烘箱对第二类产品进行240 ℃ × 10 h烘烤足以使有机物碳化。该法的缺点是在高温下铜镀层更易被氧化,但作为麻点验证实验还是可行的。从图7可见,经烘箱烘烤后铜镀层表面氧化现象明显,但颜色均匀,未见麻点。这说明麻点并非铜镀层被氧化所致。

图7 5#和7#电镀产品烘箱烘烤后的效果Figure 7 Appearance of 5# and 7# samples after being baked in oven

图8为第二批次产品中一类和二类产品及第一批次产品经真空烘烤后的外观效果,一类产品2#和4#表面皆出现了不同程度的麻点(见图8a),而二类产品6#和8#外观全部合格(见图8b),第一批次产品经酸洗后再次同炉真空烘烤后也未发现麻点(见图8c),且同类产品中不同规格的螺纹紧固件在外观上没有明显差异。无麻点的产品外观与对比样品9#的外观无差别,也没有出现氧化现象。由此可见,电镀后的存储及真空烘烤并非产生麻点的环节,且标准螺纹件的规格对麻点没有影响。

图8 电镀产品真空烘烤结果Figure 8 Appearance of the samples after being baked in vacuum

3.2.4 成分分析

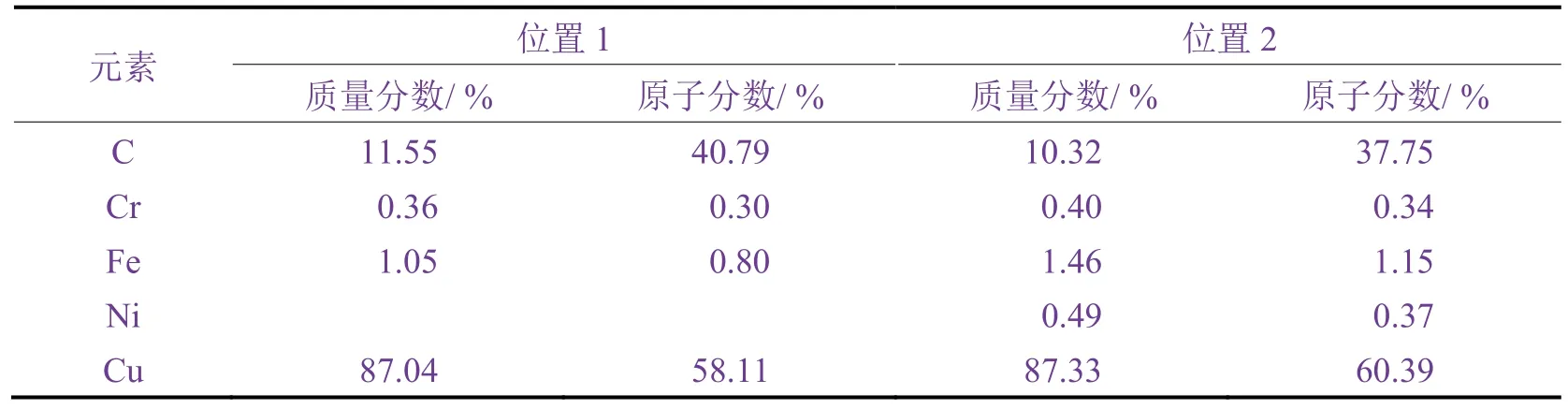

如图9所示,取对比实验中外观正常的产品,随机对镀层内部两个不同部位进行能谱分析。从表4可知,镀层元素组成与第一批次电镀产品外观正常部位镀层的元素组成基本相同,本次测试结果中少量的 Fe和 Cr同样属于基体元素,Ni则为过渡层元素。这说明正常电镀层内包含10%(质量分数,后同)左右的C和87% ~89%的Cu,还有少量进入镀层的基体元素,但这些元素不会影响镀层外观。

图9 外观正常产品的能谱分析取样点Figure 9 Positions to be analyzed inside the coating with normal appearance by energy-dispersive spectroscopy

表4 外观正常产品的元素组成Table 4 Elemental composition of the normal coating

3.3 讨论

一类产品和二类产品的区别在于二类产品在镀前进行了板牙/丝锥二次加工和酒精超声清洗。该操作的主要作用有以下几点:(1)降低螺纹的表面粗糙度,提高清洗效率;(2)去除螺纹紧固件加工及转移过程中产生的凸点、毛刺等异常,减少污染物残留;(3)提高螺纹件的可装配性;(4)减少镀件对电镀液的污染,延长镀液的使用寿命。

可见板牙/丝锥二次加工与酒精超声清洗对麻点的去除起着至关重要的作用。这两步操作不仅能够有效清除螺纹紧固件表面的污染物,对镀前的程序化清洗工序起到补充作用,还能去除螺纹紧固件丝牙上的凸点、毛刺、损伤等缺陷,提高了螺纹件相互间的可装配性(如图10所示)。

图10 螺纹丝牙损伤(a)和内外螺纹试装配效果(b)Figure 10 Photos showing the damage of thread (a) and assembly of internal and external threaded parts (b)

4 结语

对聚变堆真空室用标准螺纹紧固件的防咬死铜镀层上麻点产生的原因进行了分析。对于诸如聚变堆真空室内使用的外购标准螺纹紧固件,在电镀防咬死铜镀层前进行额外的板牙/丝锥二次加工及采用酒精或丙酮超声清洗是非常有必要的。另外,应保持电镀池的清洁,及时更换镀液,在镀后对产品进行无污染保存,并且及时进行真空烘烤。