基于EtherCAT实时以太网的发动机测控系统

魏秋月,商 博*,陈晓明

(1.西安邮电大学,西安 710121;2.西安与或电子科技有限公司,西安 710065)

0 引言

与一般工程试验相比,液体发动机试验具有测控参数多、分布广等特点,关键参数的测量精度要求高,与之配套的测控系统要求具有较高的可靠性及实时性[1]。目前国内的测控系统采用的总线大多数是基于PXI总线,虽可满足测控系统的需求,但PXI往往针对特定型号的数据采集卡和通信协议设计,其通用性不高[2,3]。此外,针对一些数据传输要求高速实时的场合,PXI总线也暴露出一定的劣势。如何有效提高测控系统的实时性和可靠性对保证发动机试验的成功具有重要的研究意义。

EtherCAT是德国倍福公司推出的一种新型工业实时以太网总线,基于全双工通信,总线拓扑结构灵活,其数据有效率高达90%以上。本文根据液体发动机试验对测控系统的需求,基于EtherCAT网络的一主多从拓扑结构完成发动机测控系统的设计。硬件系统将CX-2040-0125嵌入式软PLC及各种测控元件集成于测控机柜中,各硬件设备安装连接方便,通用性强,具备测控一体化功能。软件系统采用模块化设计,利用TwinCAT 3软件完成PLC的组态及测控元件的控制,利用LabVIEW图形化编程语言设计友好的上位机人机交互界面。系统具有良好的可扩展性和通用性,可完成液体发动机试验中常温推进剂模拟贮箱的压力、温度、液位及管路液体流量等参数的测量与控制。

1 测控系统需求

根据液体发动机试验的特点,配套测控系统需满足以下功能需求[4]:

1)测量与控制液体发动机试验中常温推进剂模拟贮箱的压力、温度、液位及管路液体流量等参数。

2)具备完整的试验数据存储、回放、分析、导入和导出等功能。

3)具备液体流量的自动调节及电磁阀、气动阀等执行元件的自动时序控制功能。

2 硬件设计

2.1 系统总体方案

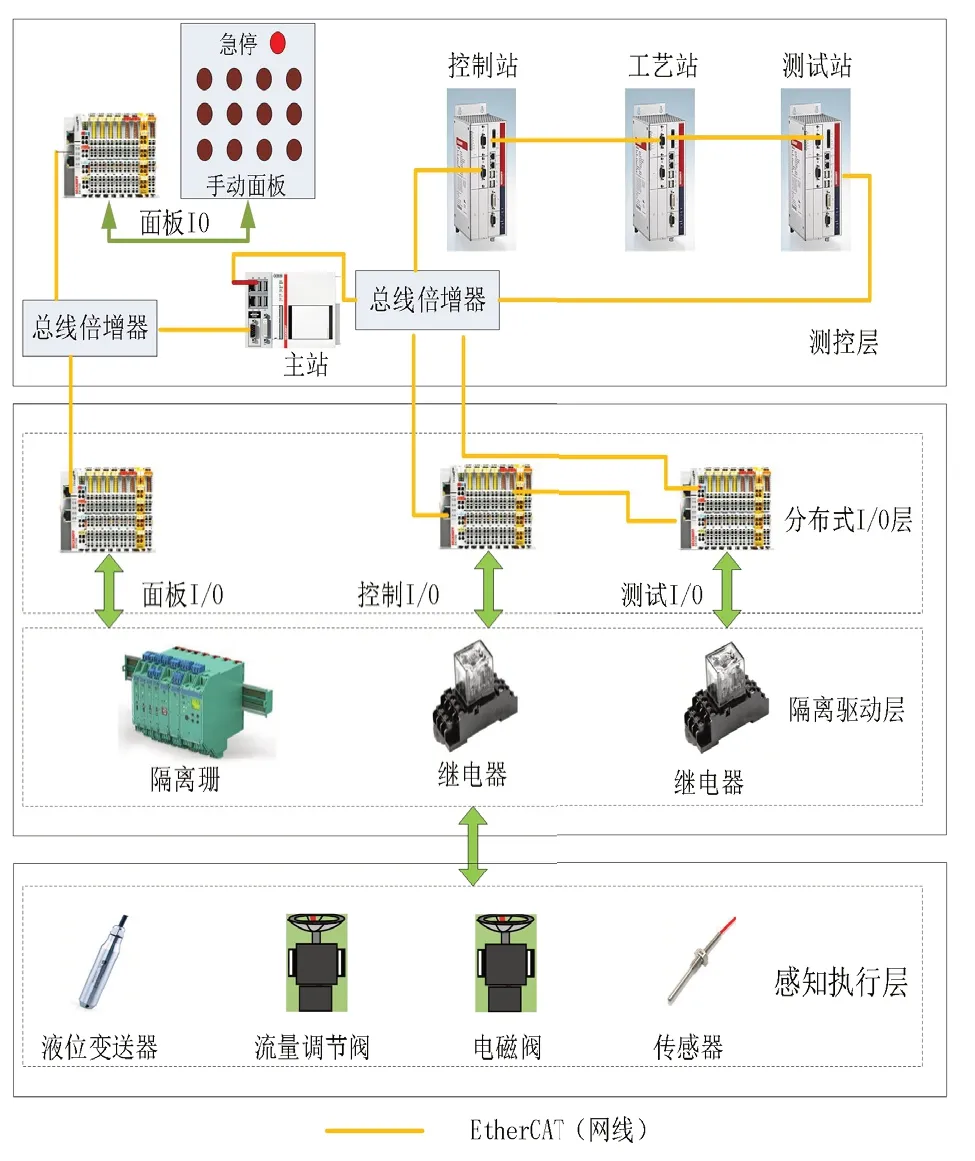

测控系统的总体架构如图1所示,分为测控层、分布式I/O层、隔离驱动层及感知层。其中测控层分析与处理I/O模块采集的数据和控制执行元件的状态,分布式I/O层完成信号的传输,隔离驱动层消除电感性执行元件动作时产生的干扰电压,感知层测量与控制液体发动机试验中常温推进剂模拟贮箱的压力、温度、液位及管路液体流量等参数,以及通过PID控制算法完成管路液体流量的自动调节。

图1 测控系统架构

系统的测控层基于EtherCAT网络的一主多从结构,主站是嵌入式软PLC控制器和基于LabVIEW设计的上位机人机界面,从站包括三台C6900-0050工控机设计的控制站、工艺站和测试站[5]。主站是测控系统的主控制器,其具备两方面的功能,一方面是通过EtherCAT 总线将I/O模块采集的试验参数或电磁阀、手动面板按钮等执行元件的状态分发给控制站、工艺站和测试站,分发的过程是由主站将采集的数据插入EtherCAT报文中,控制站、工艺站和测试站分别从总线报文中读取属于本站点的数据;第二方面是接收控制站和工艺站的指令,并按指令实现对I/O模块的控制,此过程实际是控制站和工艺站将数据插入EtherCAT报文中,主站读取报文、解析指令进而实现对I/O模块的控制。从站中的控制站作为整个测控系统的运行控制中枢,负责发动机试验时下发“开始”、“暂停”、“结束”等运行控制指令及控制I/O模块完成试验数据的采集;工艺站控制电磁阀、气动阀等执行元件按照预先设定的时序完成自动控制操作,根据质量流量计的反馈流量值控制流量调节阀的开度完成流量的自动调节;测试站完成试验数据的显示、分析、存储、回放和管理等任务。

2.2 硬件设计

测控系统硬件主要由CX-2040-0125嵌入式PLC控制器、I/O模块、C6930-0050工控机、液位变送器、质量流量计、流量调节阀、各类传感器、电磁阀及气动阀等组成。数据采集模块基于倍福模拟量输入模块,采集包括常温推进剂模拟贮箱的压力、温度、液位及管路液体流量等参数。整个测控系统具备128路测量能力,64路控制能力。

3 软件设计

3.1 软件总体规划

软件总体规划框图如图2所示,嵌入式软PLC基于Windows系统平台,带有一个处理核,处理核将程序分为Task0-Task3四个优先级不同的任务,每个任务都有自己的循环方式及循环时间,且PLC程序最短循环周期为1ms。初始化操作与模块状态检测设置优先级最高,使用Task0任务调用,在程序运行过程中一旦出现初始化操作失败或模块状态异常,程序优先处理该任务。Task1用于在程序运行过程出现急停报警或者超出参数的安全保护范围时,程序只执行报警和安全保护相关程序,报警清除后程序方可正常运行。Task2用于运行对时间要求不高的程序,因此将数据采集程序、控制程序及自动时序设置为此段运行。Task3用于完成管路液体流量的PID自动调节。每个任务的程序都是独立运行,通过全局变量与其他任务进行数据交换。

图2 软件总体规划框图

3.2 数据存储

对变化较快的压力和流量数据,采用倍福ELM3704超采样模块采集,采样率为10kHz,上位机读取采集数据的周期为20ms,为降低因时间延迟产生的影响,定义Sample_Buffer_0[200][24]和Sample_Buffer_1[200][240]两个二维数组交替缓存数据;对变化相对较慢的温度和液位数据,分别采用倍福EL3314热电偶采集模块和普通EL4124模拟量输入模块采集,采样率设为1KHz。试验采集数据保存为二进制格式,方便数据存储和上位机LabVIEW读取。

3.3 通讯设计

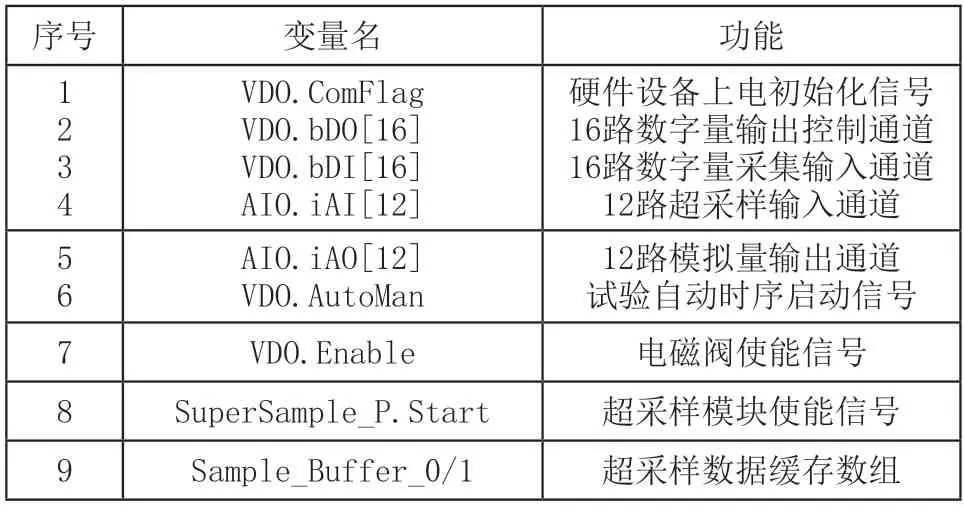

液体发动机测控系统的人机界面采用LabVIEW图形化编程语言开发,其与倍福TwinCAT 3之间通过ADS通讯协议进行数据信息交互。ADS是倍福公司定义的一种基于TCP/IP基础的通信协议,其采用Server/Client模型[6]。本系统将TwinCAT 3作为ADS的Server,LabVIEW作为ADS的Client。LabVIEW与TwinCAT 3通过ADS提供的变量名访问方式进行通信,变量名的访问需经过3个步骤:请求句柄、经句柄写数据及删除句柄,在TwinCAT 3的底层应用了ADS Server中的三个Function:F003、F005和F006。其中请求句柄是向内存地址16#F003中写数据值,创建到通信变量名的句柄;经句柄写入数据是向内存地址16#F005中写入数据;删除句柄是向内存地址16#F006中写入数据用以删除句柄。系统定义的部分通信变量名如表1所示。

表1 通讯变量列表

3.4 数据管理

数据管理具备试验数据的显示、分析、存储与回放等功能,利用LabVIEW上位机将常温推进剂模拟贮箱的压力、温度、液位及管路液体流量等参数进行处理后显示并存储为Excel和TDMS两种格式,方便用户查看和测试站软件进行数据分析,数据管理面板如图3所示。

图3 数据管理面板

4 系统功能测试与分析

TwinCAT 3软件完成PLC的组态和I/O通道扫描,并对扫描通道进行在线绑定和量程设定,更新配置文件信息并下载运行PLC程序。

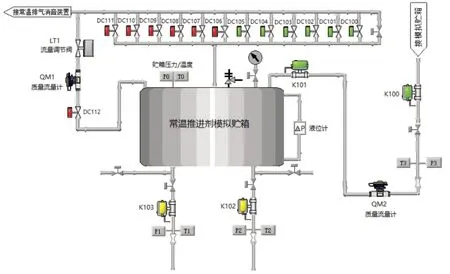

常温推进剂模拟贮箱界面如图4所示,控制气动阀K100和K101数字量输入通道的光电开关闭合,控件显示为绿色,其余K型气动阀的光电开关断开,控件显示为黄色。对数字量输出通道,通过点击电磁阀DCXXX输出高电平,控件显示为绿色,对应的LED灯点亮;DCXXX电磁阀输出低电平,控件则显示红色,对应的LED灯熄灭。

图4 常温推进剂模拟贮箱界面

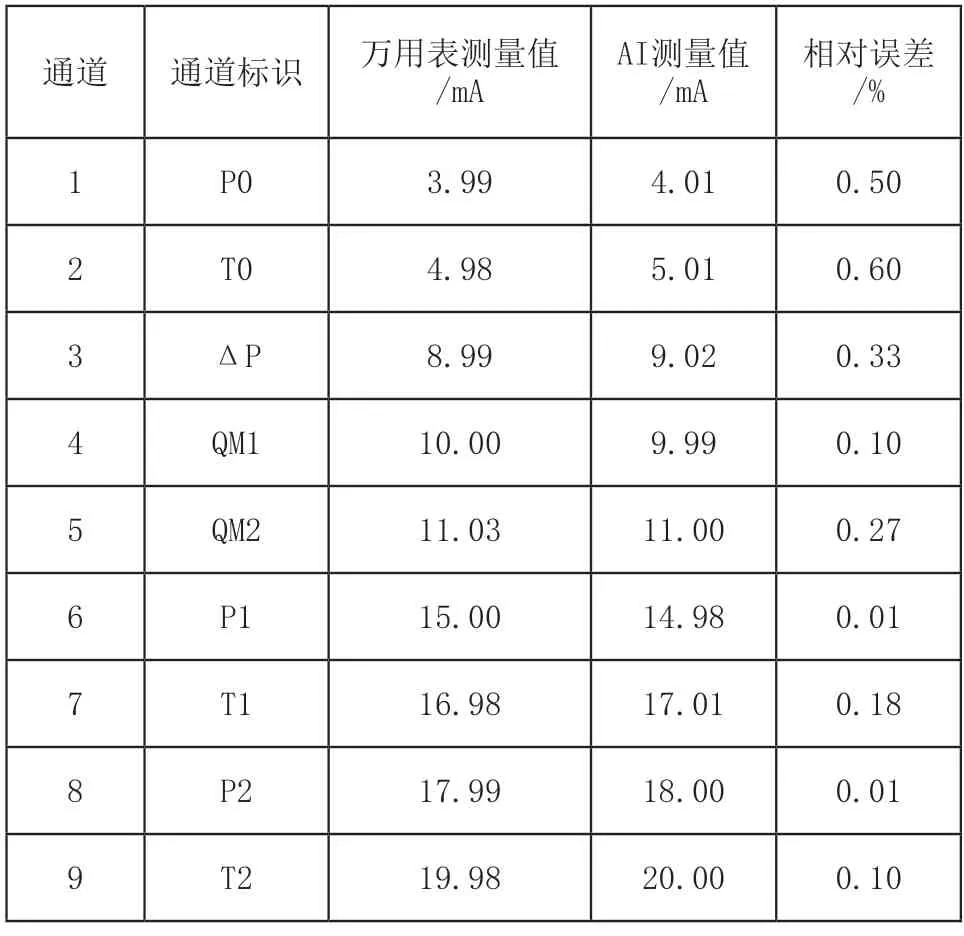

对压力、温度、流量和液位等模拟量参数,传感器将其转变为4-20mA电流信号接入AI通道,使用数字万用表的测量值与上位机LabVIEW获取的测量值进行比对,测量结果如表2所示。由表2可知,AI通道的相对误差稳定在0.5%以内,符合模拟量参数测量的高精度要求。

表2 模拟量输入测量

使用数字万用表对AO通道流量调节阀LT1输出的4-20mA模拟电流进行测量。结果表明,AO通道的相对误差稳定在0.3%以内,满足模拟量输出功能的高精度要求。

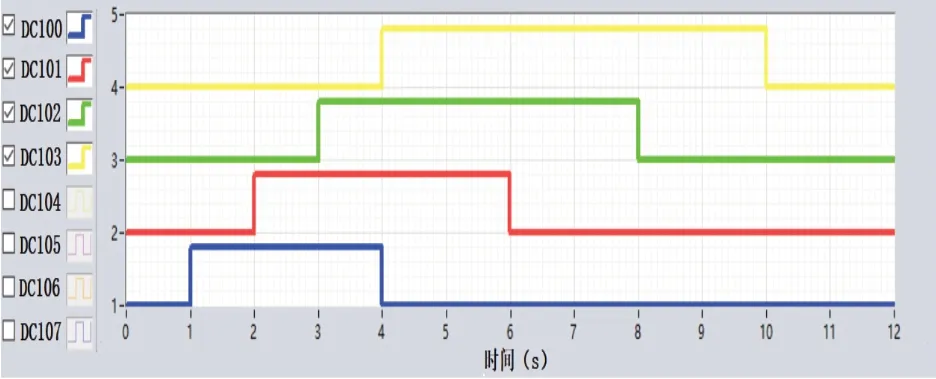

控制电磁阀DC100-DC103完成自动时序操作,如图5所示,部分电磁阀按照预先设定的时序完成动作,测试效果良好,符合系统的自动时序控制要求。

图5 部分电磁阀动作时序

5 结语

本文基于EtherCAT实时以太网和嵌入式软PLC设计了一套液体发动机测控系统。系统采用EtherCAT网络的主从结构保证主站与从站的实时数据通讯,将其用于发动机试验中常温推进剂模拟贮箱的压力、温度、流量及液位等参数的测量与控制。上位机采用图形化编程语言LabVIEW开发,人机交互界面友好,易于操作。该系统具有实时性高、易于扩展和组态灵活等特点,可满足不同类型的发动机地面试验需求,拥有良好的应用前景。