渝东南南川地区常压页岩气示范井应用评价及推广效果

王运海,贺 庆,朱智超,龙志平,彭 兴,曹建山

1.中国石化 华东油气分公司,南京 210019;2. 中国石化 华东油气分公司 石油工程技术研究院,南京 210019

中国海相常压页岩气是当前及未来页岩气开发的重要接替领域,其有利区主要位于四川盆地及其周缘,主力层系为上奥陶统五峰组—下志留统龙马溪组[1-2],目前在四川盆地东部的南川、白马、綦江等地区常压页岩气已取得突破,探明地质储量近2 000×108m3,发现了我国首个常压页岩气田,展示了常压页岩气巨大的勘探开发潜力[3-4]。

南川地区是常压页岩气勘探开发重点地区,该区页岩储层地层压力系数0.9~1.3。与涪陵地区高压页岩气藏相比,该区常压页岩气藏具有构造复杂、保存条件差、压力系数低、单井初产与EUR低等特点[5-6],效益开发难度大,对钻井提速提效降本要求高。前期该区钻井经过攻关实践,钻井效率整体有大幅提升,但受地质条件复杂、工具配套等方面的限制,仍面临复杂多、速度慢、周期长、成本高等诸多难题,钻井提速提效总体成效与常压页岩气规模效益开发的目标还不匹配[7]。

美国是世界上率先实现页岩气高效开发的国家,其钻井配套工艺技术达到非常成熟和先进的水平,通过井身结构优化、提速工具(如高效PDC、超大扭矩螺杆、智能旋导等)研发、工厂化模式、信息化等手段,充分发挥系统优化钻井技术的优势,大幅缩短了建井周期,降低了钻井成本。通常垂深为2~3 km,水平段长为2~3 km的水平井钻井周期15~25 d,将每桶油成本控制在远低于国际油价水平[8]。国内涪陵页岩气田是我国首个投入商业开发的大型页岩气田[9-10],累计产气量日前已突破600亿立方米,经过10余年的开发,投产790多口页岩气水平井,钻井工程工艺技术也取得了巨大的进步,形成了基于全井段“PDC+螺杆”复合钻井技术、国产油基钻井液技术、山地“井工厂”钻井模式等技术系列,最短钻井周期由开发初期的80 d缩短至28.5 d,但与国外先进技术及指标相比仍存在较大差距[11]。

示范井工程是针对中国石化“十四五”油气增储上产过程中出现的工程技术难点开展的攻关项目。鉴于常压页岩气对开创我国页岩气勘探开发新局面和保障国家能源安全具有重要战略意义,示范井工程选定南川地区阳春沟区块阳页54-3HF井作为中国石化首口常压页岩气示范井,旨在通过浅表层穿漏、井身结构优化、提速工具优选、轨迹控制、低密度强封堵油基钻井液、优快完井等单项工艺及技术的攻关突破,形成区域优快钻井提速示范性技术,大幅缩短钻完井周期,为实现该区常压页岩气规模效益开发提供技术支撑。本文在梳理南川地区示范井主要钻井技术难点的基础上,开展单项关键技术理论研究与现场实践分析,以期为今后常压页岩气钻井提速提效发挥示范指导作用。

1 钻井技术难点

1.1 漏失风险高

各层系均面临不同程度的漏失风险。浅表层二叠系雷口坡组、三叠系嘉陵江组岩溶发育,尤其是嘉陵江组二段以上、井深500m以浅地层,存在溶洞、暗河、裂缝、砾石层和破碎带等复杂地质构造体,漏失多表现为缝洞—溶洞失返性漏失,漏失量大,部分区块伴随有井壁破碎掉块现象,卡钻、埋钻等复杂情况多发;三叠系飞仙关组、二叠系茅口组等灰岩地层裂缝发育,多发生裂缝性漏失;志留系韩家店组、小河坝组和龙马溪组砂泥岩互层,层理发育,地层承压能力弱,井漏频繁,且发生漏失后,漏点难以判断,堵漏效果差,复杂时效长[12-13]。

1.2 机械钻速慢

上部地层井眼尺寸大、配套工具不完善,钻进过程中憋跳钻严重,排量等钻井参数受漏失影响难以释放,平均机械钻速低;中部二叠系龙潭组岩性软硬交错,含燧石团块,抗压强度高,茅口组以泥粉晶灰岩、泥晶硅质灰岩为主,可钻性差,钻头选型困难,机械钻速未有整体提高;深部韩家店组和小河坝组砂泥互层,研磨性强,定向难度大,钻头使用数量多、单只钻头进尺少;水平段龙马溪组轨迹调整频繁,工具面摆放困难,滑动钻进效率低[14-15]。

1.3 储层钻遇率低

龙马溪组优质页岩储层厚度薄,地层产状变化幅度大,部分区域断层发育,地质导向难度大,井眼轨迹控制难度大,优质页岩钻遇率难以保证[16-17]。为提升优质储层钻遇率,井眼轨道需要频繁调整,导致井眼呈波浪状和W形,摩阻扭矩增大,钻具延伸困难,井下卡钻风险升高。

1.4 固井难度大

志留系地层承压能力低,完井承压堵漏时间长;龙马溪组采用油基钻井液体系,井壁油膜清洗困难,影响固井胶结质量,对冲洗效率及水泥浆顶替效率要求高;水平井气测显示好,易发生气窜,影响胶结质量。后期大型压裂易破坏水泥石完整性,导致环空密封失效,环空带压,对水泥环物理性能要求较高[18-19]。

2 示范应用评价

2.1 浅表层穿漏技术

2.1.1 浅表工勘预测

阳页54平台周缘出露地层为灰岩,结合邻井施工情况,浅表易发生裂缝性漏失,漏失量大且处理效果不理想。为有效预测示范井所属平台阳页54平台浅表复杂特征,应用音频大地电磁法进行工勘解释[20],强化对浅表地质工程风险的识别,指导工程实践技术优选与预警。根据工勘资料显示,本井场周缘主要风险区贯穿飞仙关组、长兴组、龙潭组和茅口组,深度范围为0~110 m,350~660 m,其破碎程度相对较高,施工中发生漏失风险高(图1)。

2.1.2 大排量清水抢钻工艺

为有效解决浅表地层失返性漏失带来的携砂难题,以提高钻井液举升携岩能力为目标,基于压裂供水管线提前铺设优势,形成了以“连续供水+大排量钻进+稠浆间断携砂”为特点的清水抢钻工艺。供水转变为供储结合,清水供应量能力大于200m3/h;排量由50~55m3/s提升至65~70m3/s;钻具组合由双扶钻具组合优化为无扶钻具组合;抽砂由小泵优化为大泵抽砂,多泵备用;携砂由中完稠浆携砂优化为间断高粘切凝胶钻井液携砂。

2.1.3 应用评价

阳页54-3HF井实钻过程中分别在105~138m、317~615 m井段发生复杂井漏,与工勘预测相符。实施过程中,清水供应能力大于200 m3/h,并储备1 000 m3清水,排量达到60~70 m3/s水平;每钻进50~100 m和下套管前采用黏度为80~150 mPa·s稠浆携带井底沉砂,钻井和套管下入顺利;固井时采用正注反挤工艺,实现了固井段“穿鞋带帽”。

2.2 井身结构优化技术

南川地区阳春沟区块前期部署实施的4口页岩气水平井,均采用“导管+三开”四级井身结构(图2)。施工过程中未发生掉块、失稳、卡钻等复杂故障,整体施工顺利,验证了四级井身结构在阳春沟区块的可行性,但该结构层次多,钻速慢,成本高,需要进一步优化。

2.2.1 井身结构优化方案

示范井平台出露地层为飞仙关组,工勘显示飞仙关组与茅口组存在漏失风险,井身结构优化方案采用专打专封思路,结合大排量清水抢钻工艺,应用导管和表层套管分别封固上下两个漏失层段,较前期井身结构节省一层Φ473.1 mm套管。阳春沟区块志留系地层压力剖面分析表明,韩家店组、小河坝组和龙马溪组地层漏失压力、坍塌压力存在一定安全窗口[21-22],通过提承压、降密度攻关,具备同一裸眼段施工的可行性,故将Φ244.5 mm技术套管下深由进入龙马溪组上提至进入韩家店组,优化形成“导管+二开”三级井身结构方案:

(1)导管:采用Φ406.4 mm钻头开孔,下入Φ339.7 mm导管封固浅表漏层;

(2)一开:采用Φ311.2 mm钻头钻穿栖霞组,进入韩家店组50 m,下入Φ244.5 mm表层套管,封固二叠系不稳定地层;

(3)二开:采用Ф215.9 mm钻头钻至完钻井深。下入Φ139.7 mm生产套管完井。

2.2.2 应用评价

阳页54-3HF井采用“导管+二开”三级井身结构有效实现了上部浅表漏失层的准确封固,同时缩短大尺寸井段进尺实现了降本提速。该井身结构方案套管用量节约明显,较前期减少一级Φ473.1 mm套管;Φ339.7 mm套管用量减少232 m,Φ244.5 mm套管用量减少1 130 m。

2.3 提速工具优选技术

2.3.1 地层岩石可钻性分析

通过岩石力学试验与测井资料分析,阳春沟区块地层岩石可钻性特点为:龙潭组—茅口组灰岩为主,局部含硅质泥岩和燧石,可钻性极值4.15~7.62,地层软硬交错;小河坝组以粉砂岩为主,可钻性极值6.14~7.42,地层压实度高、研磨性较强;龙马溪组以黑色页岩为主,可钻性极值4.37~5.87,与五峰组交界处可钻性极值6.0~8.5,波动幅度较大[23]。

2.3.2 钻头优选技术

(1)Φ406.4 mm井段钻遇地层为飞仙关组,可钻性好。优选采用六刀翼单排齿KS1662AFGRS钻头,该型号钻头具有攻击性强、抗冲击能力强的特点,适应强化钻进参数施工。

(2)Φ311.2 mm井段钻遇长兴组—梁山组,地层软硬交错、可钻性差,易造成PDC钻头崩齿磨损。优选采用六刀翼双排齿KSD1663DFRT钻头,该型号钻头具有抗冲击能力强、穿夹层能力好的特点。

(3)Φ215.9 mm定向段钻遇韩家店和小河坝组,地层砂泥交替、研磨性强,易造成PDC钻头磨损。优选采用六刀翼双排齿KSD1662DFRT钻头,该型号钻头具有攻击性强、定向工具面稳定、造斜能力高等特点。

(4)Φ215.9 mm水平段钻遇龙马溪组,产状变化大,轨迹调整频繁,定向易拖压,定向钻进效率低,配合强化参数钻进钻头肩部易崩齿磨损。优选采用六刀翼单排齿KSD1662RT钻头,该型号钻头攻击性强,钻头保径设计小于主切削齿的切削直径,减小侧向支撑阻力、扭矩波动小,便于钻头侧向运动和迎合导向系统轨迹控制钻进。

阳页54-3HF井全井段消耗5只钻头,全井平均机械钻速24.88 m/h,刷新了阳春沟工区全井平均机械钻速记录,各井段较同平台提速21.52%~61.55%,钻头应用效果显著,钻头优选方案可进一步推广应用(表1)。

表1 渝东南南川地区阳页54-3HF井钻头使用分析

2.3.3 螺杆优选技术

大扭矩螺杆较常规螺杆输出扭矩更大,能够为钻头提供稳定且充足的破岩扭矩,可满足高钻压、大排量、高扭矩、高转速的强化参数钻井需求,是目前实现页岩气钻井提速提效的重要工具[24]。针对示范井强化参数钻井需求,优选国产H7LZ244×7.0-5R和HY7LZ172-5.5R两种尺寸超大扭矩螺杆,最大工作扭矩分别达到56kN·m和25kN·m。

阳页54-3HF井采用国产化大扭矩螺杆配合高效PDC钻头提速效果明显,其中Φ311.2 mm井眼、Φ215.9 mm井眼机械钻速达到30 m/h以上,较设计预测机械钻速分别提高76.4%、124.9%。螺杆出井后未出现明显磨损,使用强度、寿命满足预期要求,具有较好的推广应用前景。

2.4 轨迹控制与导向技术

2.4.1 轨迹控制技术

(1)井眼轨道设计技术

为降低施工摩阻和减少定向施工难度,在对比多种轨道设计模型曲率变化、工具面设置的基础上,以井口、靶点空间关系为基础,优选采用自适应三维轨道剖面设计方法[25]。大尺寸段结合地层漂移小曲率设计提高复合比,深部避开难钻地层段设计造斜段,提高钻进速度。该种设计方法,施工摩阻较双二维轨道设计方法降低5%,施工效率较空间五段制轨道设计方法提高7%。

(2)钻具组合优化

针对不同地层特点、井眼尺寸大小和轨道剖面特征,开展钻具组合优化,配套“钻具+参数”的一体化控制技术,提升轨迹控制精度和效率。

一开绕障段:大部分井段可钻性好,但井眼尺寸大,丛式井平台绕障造斜难度高,轨道设计采用小造斜率(2°/30 m)进行定向施工,优化采用Φ244 mm×1.25°单弯螺杆+Φ285 mm扶正器钻具组合形式,实现定向与复合稳斜的效果。

二开定向段:主要穿行层位为韩家店组、小河坝组和龙马溪组,岩性复杂,为保证定向与稳斜效果,优化采用Φ172 mm×1.5°单弯螺杆+Φ206 mm扶正器钻具组合。

二开水平段:考虑目的层产状变化大、施工摩阻大的特点,优化采用Φ172 mm×1.5°无扶单弯螺杆钻具组合,降低井下摩阻,减少扭矩波动。导向工具设计采用常规LWD+螺杆组合形式,能够有效释放钻井参数,提高机械钻速,降低施工成本。

2.4.2 地质工程一体化导向技术

在地质参数分析基础上,对导向目标进行整体优化与精细描述,工程技术结合地质要求开展导向方案与措施的优化,同时在导向过程中通过地质、工程上认识的不断加深,相互借鉴、融合,实现导向质量与效率的最大提升。

(1)导向技术

导向施工前,采用“井—震”结合、“井—井”结合,对照邻近测录井剖面、地震预测进行了详细对比,优化调整待钻轨道。导向过程中,基于储层地质工程参数差异性规律,利用伽马、气测等地质参数和钻压、钻时、扭矩等工程参数进行判层,提高判层速度与准确性。

基于地质、工程参数结合,寻求地质—工程双甜点段,在保障优质页岩层钻遇率上找到钻时与小层的响应规律,利用工程参数辅助识别小层界面,提高地层识别及时性。结合钻井参数变化下目的层小层定向与自然造斜规律,优选低钻时段穿行,优化轨迹控制策略,提高水平段钻井速度,减少定向调整频次,提高水平段穿行效率。

(2)导向仪器

示范井优选采用恒泰LWD导向仪器,配备2.0版探管,与传统导向仪器相比,该仪器有定向钻进和复合钻进两种工作模式,能够根据不同钻井状态自由设置数据序列,提高传输信息使用效率:

定向模式:定向钻进时传输数据更加全面,包括井斜、方位数据、伽马地质参数,为定向人员提供更精准的轨迹变化趋势和幅度。

复合模式:复合钻进时传输数据只保留伽马数据,能有效释放钻进参数,在高机械钻速下,为导向人员提供实时数据,为导向调整提供依据。

2.4.3 井眼轨迹控制效果

阳页54-3HF井全井复合占比达83%,其中水平段轨迹控制以②小层作为标志层,围绕②小层伽马高尖特征钻进,靶窗①-③小层总长2 096 m,优质储层钻遇率100%,复合占比92%,水平段平均机械钻速22.37 m/h。

2.5 低密度强封堵油基钻井液技术

2.5.1 四压力剖面预测

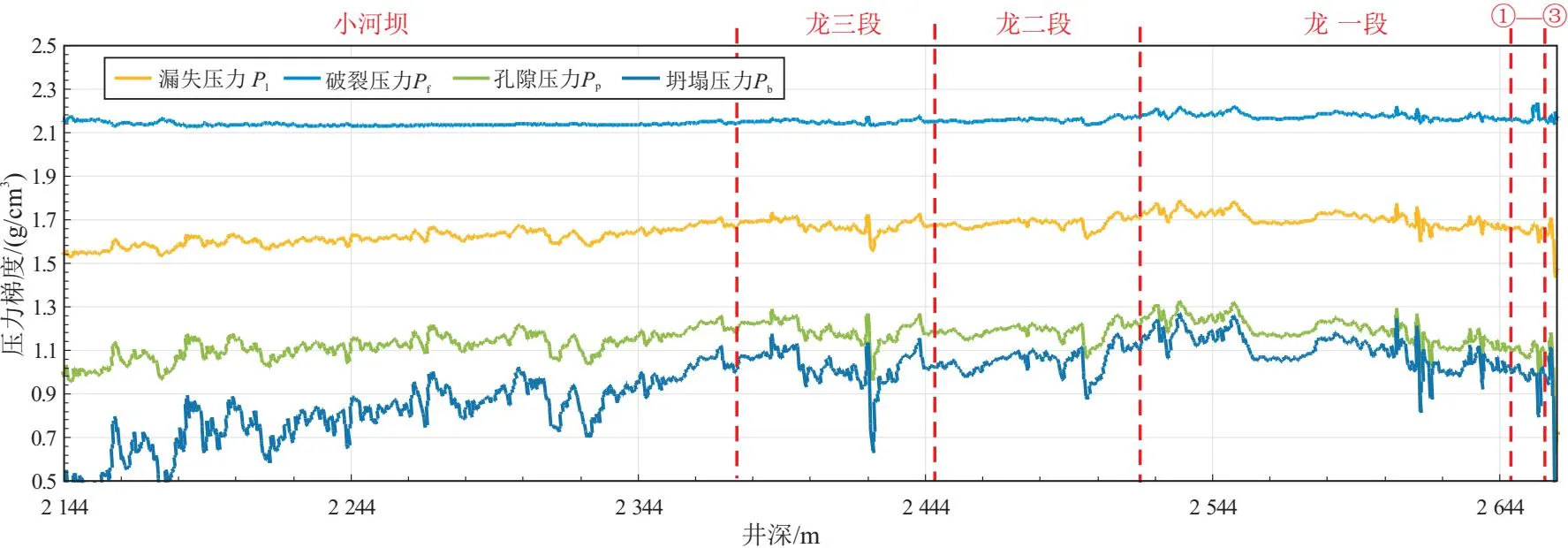

以多孔弹性力学理论为基础,结合硬脆性页岩井壁失稳特点,分析结构弱面特征、页岩水化、非均质性等影响,综合利用测井数据,开展岩石力学参数分析,建立压力剖面模型,形成了四压力剖面,指导了目的层钻井液密度的选择。

通过阳页54-3HF井四压力剖面分析可知(图3),坍塌压力当量密度变化大,最大值1.28 g/cm3,坍塌压力小于孔隙压力,井壁失稳风险小;漏失压力明显高于孔隙压力,存在安全密度窗口。设计钻井液密度窗口为1.31~1.52 g/cm3。

图3 渝东南南川地区阳页54-3HF井地层压力剖面曲线

2.5.2 油基钻井液性能优化

阳春沟区块龙马溪组页岩富含石英和黏土矿物,黏土矿物以伊利石、绿泥石以及伊/蒙间层矿物为主,有一定水化膨胀和分散性,具有典型的硬脆性页岩水化膨胀特征。电镜扫描岩心显示页岩层理及微裂缝发育,裂缝开度介于0.241~2.5 μm,采用适配尺寸分布原则来选取封堵材料,封堵剂粒径主要为0.003~0.03 μm,对微裂缝起填充作用。

基于龙马溪组页岩矿物学、物性及理化特征,优化油基钻井液配方:基础油+3%~5%乳化剂+1%~2%润湿剂+2%~2.5%增黏剂+8%CaO+3.5%~4%有机土+3%降滤失剂+5%高效封堵剂(3%刚性封堵剂、1%可变形封堵剂、1%微纳米封堵剂)+20%~30%水(浓度为20~30%的CaCl2溶液)。随钻过程中补充纳米封堵剂,提高钻井液封堵性,强化井壁,保障低密度钻井液施工下井下安全。

2.5.3 应用评价

水平段油基钻井液密度1.35~1.45 g/cm3之间,低于邻井的1.50~1.60 g/cm3,井眼整体稳定,未出现井下漏失、掉块等复杂情况。通过随钻封堵材料的添加,完钻后进行了地层承压试验,当量密度达1.66 g/cm3,证明了多种粒径随钻堵漏剂能够有效实现提高地层承压。

2.6 优快固井技术

2.6.1 固井技术优化

阳页54-3HF井借鉴前期常压页岩气完井经验,采用“水泥低返+预应力”固井技术。根据地层承压能力试验结果,结合现场溢流情况与地层承压能力,为防止井下气层风险,浆柱结构优化采用双凝双密度水泥浆体系,其中1.88 g/cm3密度的尾浆返至井深1 900 m,1.50 g/cm3密度的低密度领浆返至井深1 200 m,目的层固井当量密度可以控制在1.66以内。

2.6.2 应用评价

阳页54-3HF井生产套管采用去通井下套管、去承压固井,完井时间仅为3.52 d,较2022年南川地区平均完井时间降低36.6%。通过完井施工井筒压力控制技术,配套储层以上井段全部进行套管气密封检测技术和预应力候凝技术,生产套管固井质量优秀,压裂施工后井筒完整性良好。

2.7 高效组织运行模式

2.7.1 钻前钻中钻后一体化

平台建设时,提前铺设10 kV供电线路,满足后期排采作业的同时,也为全电动钻机钻井、全电动压裂施工提供了可靠的用电保障。

阳页54平台钻前阶段建设供水站,24 h保证清水供应,同时现场备用清水池800 m3,保证了阳页54-3HF井导管及一开井段钻遇失返性漏失层时采用清水抢钻工艺过程中水量的充足供应,同时为后期压裂提供了供水保障,有效提高了钻完井施工效率。

2.7.2 地质工程方案设计一体化

示范井平台为新建平台,上部二叠系钻井地质风险不确定性大。根据井位部署,为确保示范井高效实施,先实施先导试验井阳页54-2HF井,通过该井的实施,进一步明确了本平台的钻井地质情况和主要技术难点。

根据阳页54-2HF井实钻情况,本平台在105m和415 m垂深处存在两个缝洞性失返漏失层。为确保示范井高效钻井,减少上部地层漏失后可能带来的垮塌风险,阳页54-3HF井设计采用导管+二开制井身结构,其中Φ339.7 mm导管封隔第一个漏失层,Φ244.5 mm表层套管封隔第二个漏失层,为二开水平段钻进创造良好条件,保证了该井的顺利完井。

在井眼轨迹控制方面,进一步明确了本区域上部地层与钻具组合的匹配性和规律,掌握了水平段地层倾角的变化规律,精细划分了水平段地层倾角变化曲线。示范井通过优化钻具组合设计和采用LWD导向,细分各地层及水平段井眼轨迹控制方案,实现全井段高效钻进和优质储层钻遇率100%。

2.7.3 甲乙双方一体化

为提高方案设计的针对性,在方案制定之初,由业主方牵头,组织施工和技术服务单位,开展技术方案的制定和讨论,并进行优化完善。各施工单位和技术服务方根据设计方案提供施工和一体化技术服务方案,并在阳页54-2HF井进行试验,针对施工和试验过程中出现的问题,甲乙双方共同讨论完善,制定针对性技术方案优化措施。

通过甲乙双方共同制定的提速工具改进方案,确定强化钻井参数,阳页54-3HF井导管井段机械钻速由19.75 m/h提升至24 m/h;一开井段机械钻速由16.88 m/h提升至31.75 m/h;二开定向段机械钻速由20.43~25.35 m/h提升至31.49 m/h,水平段机械钻速由14.42 m/h提升至22.37 m/h,钻头、螺杆、钻井参数一体化应用取得较好的效果。

2.7.4 生产管理一体化

采用日费制模式[26],作业现场由业主单位牵头,联合施工和技术服务单位,成立现场生产管理一体化运行小组,小组成员集中在现场一线办公,负责整体协调钻完井施工过程中的各项事宜。采用周例会提前安排部署,日例会组织落实、跟踪反馈的工作机制,阳页54-3HF井钻井周期19.96 d,较设计37 d缩短46.05%,较施工计划26 d缩短23.1%,较好地完成了示范井指标。

3 推广应用效果

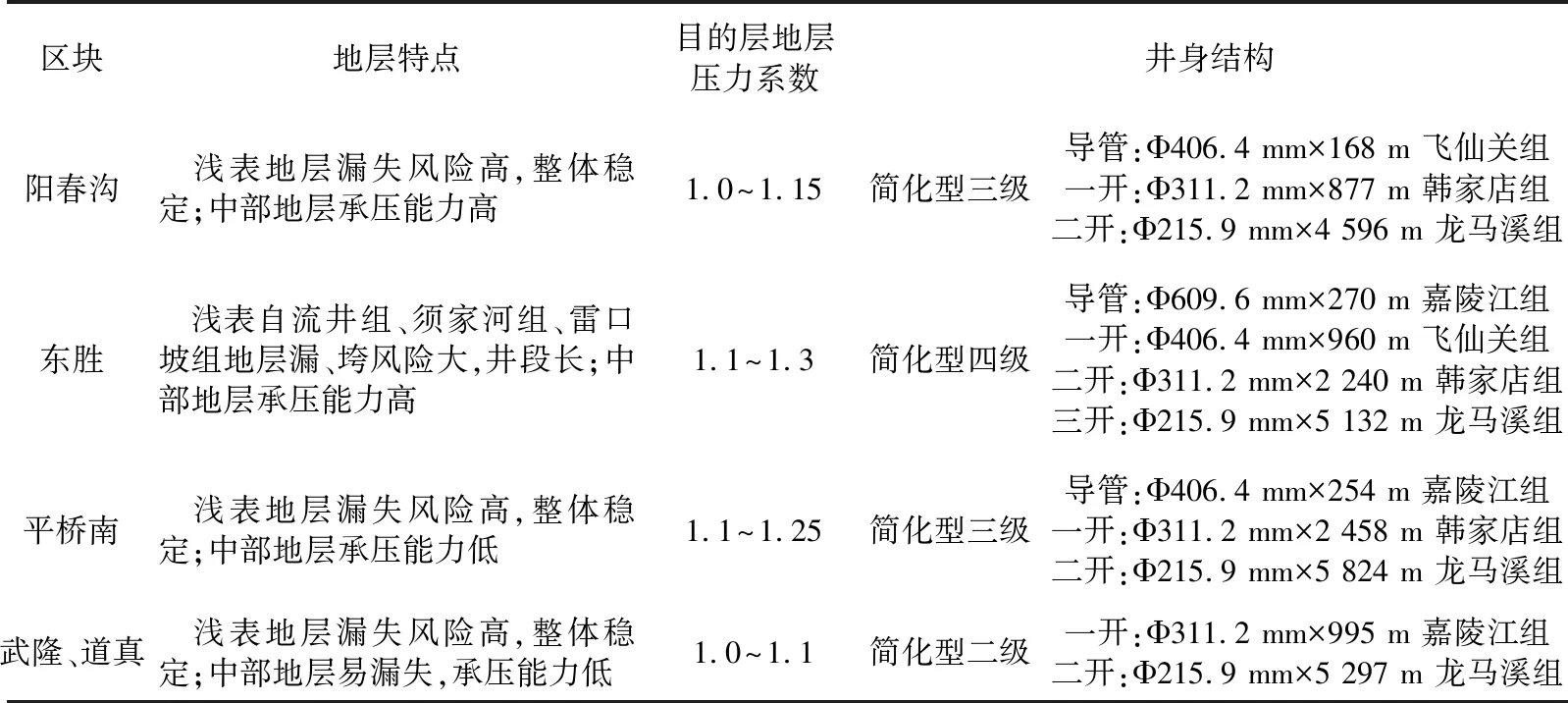

综合示范井钻井提速提效的成功经验,总结形成南川工区钻井提速推荐做法,并在工区多个平台进行了推广应用。在方案优化设计方面,建立了以地层四压力剖面为基础,结合浅表复杂破碎地层预测、中部地层承压评价,并通过“提承压、降密度”等配套技术措施,形成了不同区块的井身结构优化图版(表2)。

表2 渝东南南川地区各区块特点与井身结构方案

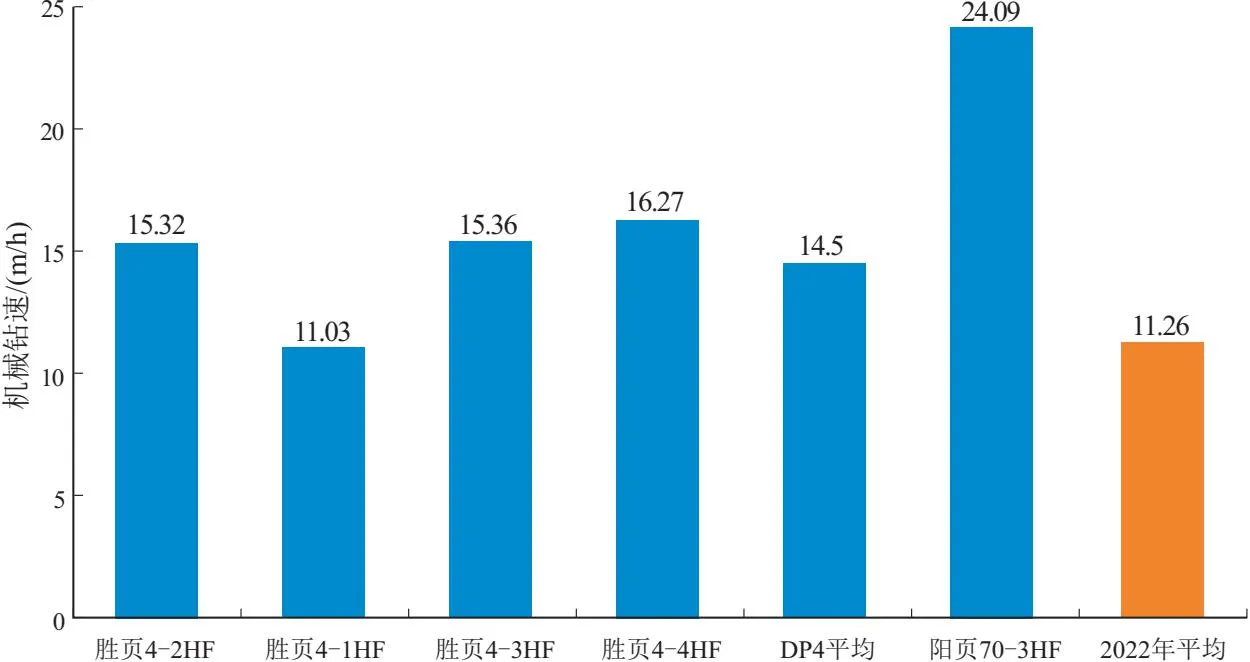

在钻井提速提效方面,采用高效PDC钻头、大扭矩螺杆、提速工具,配合强化参数钻井,实现机械钻速显著提升,周期大幅缩短。其中,DP4平台平均机械钻速达到14.5 m/h,阳页70-3HF井机械钻速达到24.09 m/h(图4),相比2022年南川工区平均机械钻速11.26 m/h分别提高28.8%、113.9%。阳页70-3HF井单日最大进尺达到841 m,刷新工区日进尺最高纪录。DP4平台胜页4-3HF井,完钻井深4 335 m,水平段长2 493 m,钻井周期18.58 d;胜页4-4HF井,完钻井深4 002 m,水平段长2 422 m,钻井周期19.30 d,实现了中浅层4 000 m井深的井钻井周期20 d内。

图4 渝东南南川地区应用井机械钻速对比

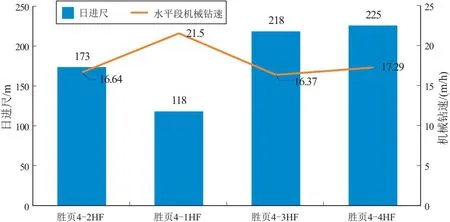

通过井—震结合预测、井—井结合剖面对比、地质与工程双因素判层的一体化导向技术,实现了水平段钻遇率大幅提升。其中DP4平台施工过程中,目的地层复杂、起伏变化大,采用常规LWD+螺杆工具完成水平段施工,水平井最大位垂比达到2.2,平均日进尺超过200 m(图5),水平段①-③小层穿行率达到91%以上。真页1-1HF井、真页1-2HF井目的层产状平缓,施工过程中采用一体化导向技术,结合地层自然造斜规律,水平段复合占比95%以上,①-③小层穿行率100%。

图5 渝东南南川地区DP4平台水平段钻井指标

现场施工表明,示范井钻井提速提效技术在南川工区DP4平台、阳页70-3HF井、道真等区块应用效果好,钻井各项指标均获得大幅度提升,实现了钻井提速提效目标,但这些区域相对来说,地层埋深浅,浅表地层较为稳定,钻井复杂处理相对简单。针对深层常压页岩气区块,浅表漏层纵向上分布范围广,处理周期长;目的层构造复杂,储层钻遇率较低,水平段井壁稳定性较差,影响钻井安全,其平均钻井周期在50 d以上,因此针对深部区域,整体技术适应性还需进一步分析与论证。

4 结论

(1)“示范井工程”建设,推动石油工程“四提”迈上新台阶,助力国内上游稳油增气降本提效取得更大进步,可以持续推进示范井常态化运行。

(2)阳页54-3HF示范井攻关,有效解决了南川工区构造复杂,浅表缝洞发育、地层可钻性差、储层展布多变、密度窗口窄等难点问题,形成南川钻井提速推荐做法,指导了常压页岩气井钻井工程施工。

(3)示范井成功实施经验在中浅层常压页岩气井推广应用效果较好,但在深层常压页岩气井平台应用效果还需进一步提升,技术的适应性需进一步攻关和评价。

利益冲突声明/Conflict of Interests

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献/Authors’Contributions

王运海、贺庆、朱智超、龙志平提出论文构思;王运海、彭兴、曹建山参与论文写作和修改。所有作者均阅读并同意最终稿件的提交。

The paper structure was proposed by WANG Yunhai,HE Qing,ZHU Zhichao and LONG Zhiping. The manuscript was drafted and revised by WANG Yunhai,PENG Xing and CAO Jianshan. All the authors have read the last version of paper and consented for submission.