基于虚拟迭代的下控制臂载荷提取及验证*

付似愚

(江铃汽车股份有限公司,江西 南昌 330200)

0 引 言

汽车底盘零部件的有限元疲劳耐久分析是初期验证设计方案可靠性的重要方法。利用CAE技术预测评估零部件疲劳寿命的方法[1-2],比传统的道路耐久试验能够节省更多的时间与经济成本,但零部件疲劳耐久性能分析所需要的激励信号难以通过试验直接测得,因此正确地提取零部件的载荷对于开展疲劳耐久分析来说起到了关键作用。张蓟领等[3]采用直接施加车轮轴头载荷,通过动力学计算的方法得出底盘零部件载荷;沈磊等[4]通过多体动力学模型,单独对前、后悬架车轮进行六分力加载,进而获取连接点载荷;鞠道杰等[5]基于系统传递函数迭代获取等效位移激励的方法,进一步分解获取各工况的部件边界载荷谱。

笔者以整车试验场耐久强化路面实测轮心六分力数据及关键位置信号为基础,结合实测整车参数搭建的刚柔耦合多体动力学模型,运用虚拟迭代的方法,提取试验场各强化路面工况下的下控制臂连接点时域载荷谱。并以此载荷谱作为激励,运用惯性释放的有限元计算方法对下控制臂进行疲劳分析计算。

1 信号采集与处理

以某皮卡车作为试验车型,前悬架为双叉臂式独立悬架,后悬架为纵置钢板弹簧非独立悬架。试验车辆为满载状态,与目标车辆状态保持一致,根据虚拟迭代提取下控制臂连接点载荷谱的技术要求,主要采集通道如表1所列。

表1 主要采集通道

此次实车路谱采集选取国内某试验场耐久强化试验道路进行,采集的路面主要包含长波路、扭曲路、搓板路、共振路、短波路、比利时路等典型耐久强化路面,在采集过程中通过GPS设备监测车辆行驶速度及行驶轨迹。

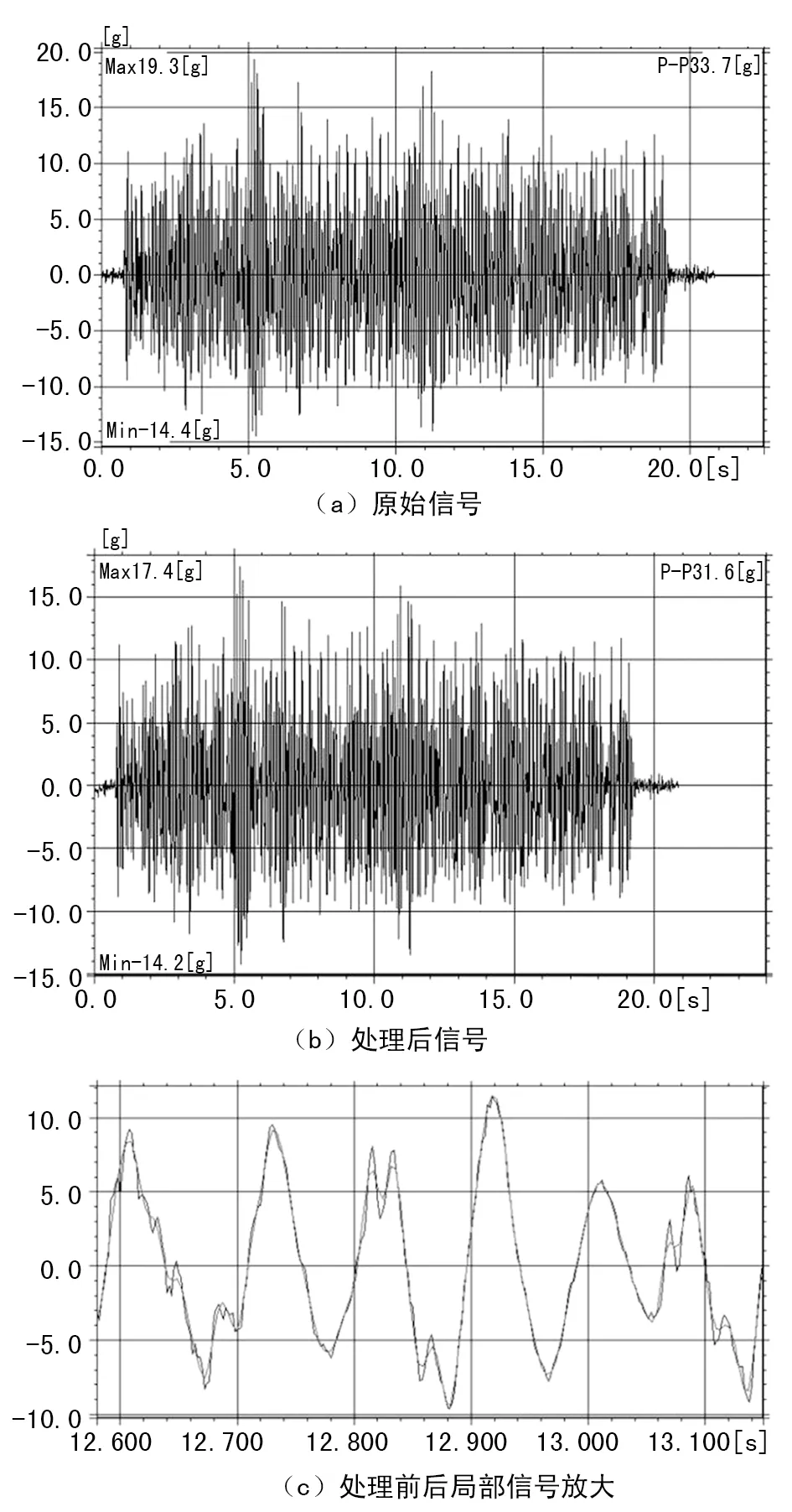

由于载荷谱存在一定的随机性,为了保证采集信号的有效性及代表性,进行三次采集循环测试,采集频率选取1 024 Hz。在实际的采集过程中,难免会因为外界干扰导致采集信号失真等现象,比如传感器受温度的影响,会造成信号的非正常变化;以及传输线路受到物理挤压会造成信号的突变等,进而影响后续虚拟迭代的精度。因此要对采集的信号进行预处理,首先对采集信号进行工况分割,如图1所示;再对采集信号进行单位转换、去除毛刺、修正漂移以及滤波(去除电磁干扰)等,处理前后的信号对比如图2所示,信号的预处理能够减小由于采集误差对于后续载荷提取及疲劳耐久分析结果的影响。

图1 路面工况分割示意图

图2 信号对比

2 多体动力学模型的建立

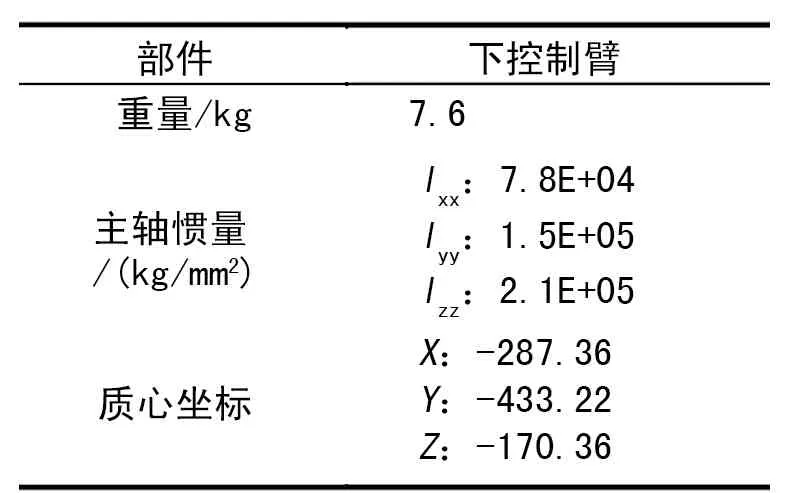

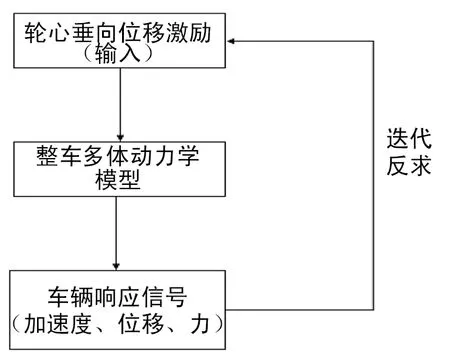

多体动力学模型的精度直接影响虚拟迭代的准确性,例如:簧上部件和簧下部件的质量、质心位置和转动惯量,以及衬套刚度及阻尼和减震器阻尼等都是载荷提取的影响因素。因此为了保证整车动力学模型与采集载荷谱的样车状态一致,在Adams/Car平台搭建的整车多体动力学模型相关参数均由采集样车实测获得,部件的重量等参数处理如表2所列。

表2 部件物理参数整理

文中的皮卡整车动力学模型包含前悬架、后悬架、转向系统、动力总成、车架、驾驶室、货箱、稳定杆等子系统,驾驶室和货箱需要分别建立子系统,并设置合理的与实车相符的质量、质心位置和转动惯量。由于车架是皮卡车型中的重要部件,同时也考虑到车架的变形及刚度等因素,因此需要在Adams中采用柔性体建模的方式,以反映出驾驶室的动态响应过程。在Hypermesh软件中建立车架有限元模型,采用模态综合叠加法[6]对车架进行模态分析并生成MNF文件用于柔性体建模,在生成MNF文件之前,需要对车架的质量、焊缝链接等信息进行确认,以保证生成的MNF文件的准确性。最终,在Adams/Car的Standard Interface(标准界面)中将对应的子系统进行装配,如图3所示。为验证建立的整车模型的准确性,对整车模型进行静平衡计算,静平衡时的轮荷与实车测量值进行对比,通过对建模参数的修正使得模型状态与采集样车状态一致。

图3 整车多体动力学模型

3 下控制臂载荷谱分解与验证

3.1 虚拟迭代

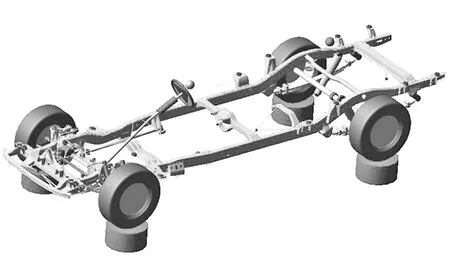

虚拟迭代本质是一种已知响应反求激励的方法,需要Femfat.lab软件与Adams软件联合仿真,用容易测得的信号作为响应信号,以白噪声作为初始激励信号驱动整车动力学模型,计算整车系统的传递函数及逆函数,由于Adams建立的多体模型具有非线性,因此需要进行反复迭代,最终求得能使仿真的内部信号与实测信号接近的激励信号,迭代流程如图4所示。主要步骤在Femfat.lab中先以白噪声为激励信号驱动整车模型从而得到响应参量并求得整车模型的逆传递函数;再以实测六分力作为响应,将仿真的结果与实测的轴头加速度、悬架弹簧位移等信号进行对标,根据逆传递函数计算得到初始的驱动信号,即除轮心垂向力之外的五分力和轮心垂向位移。

图4 虚拟迭代流程图

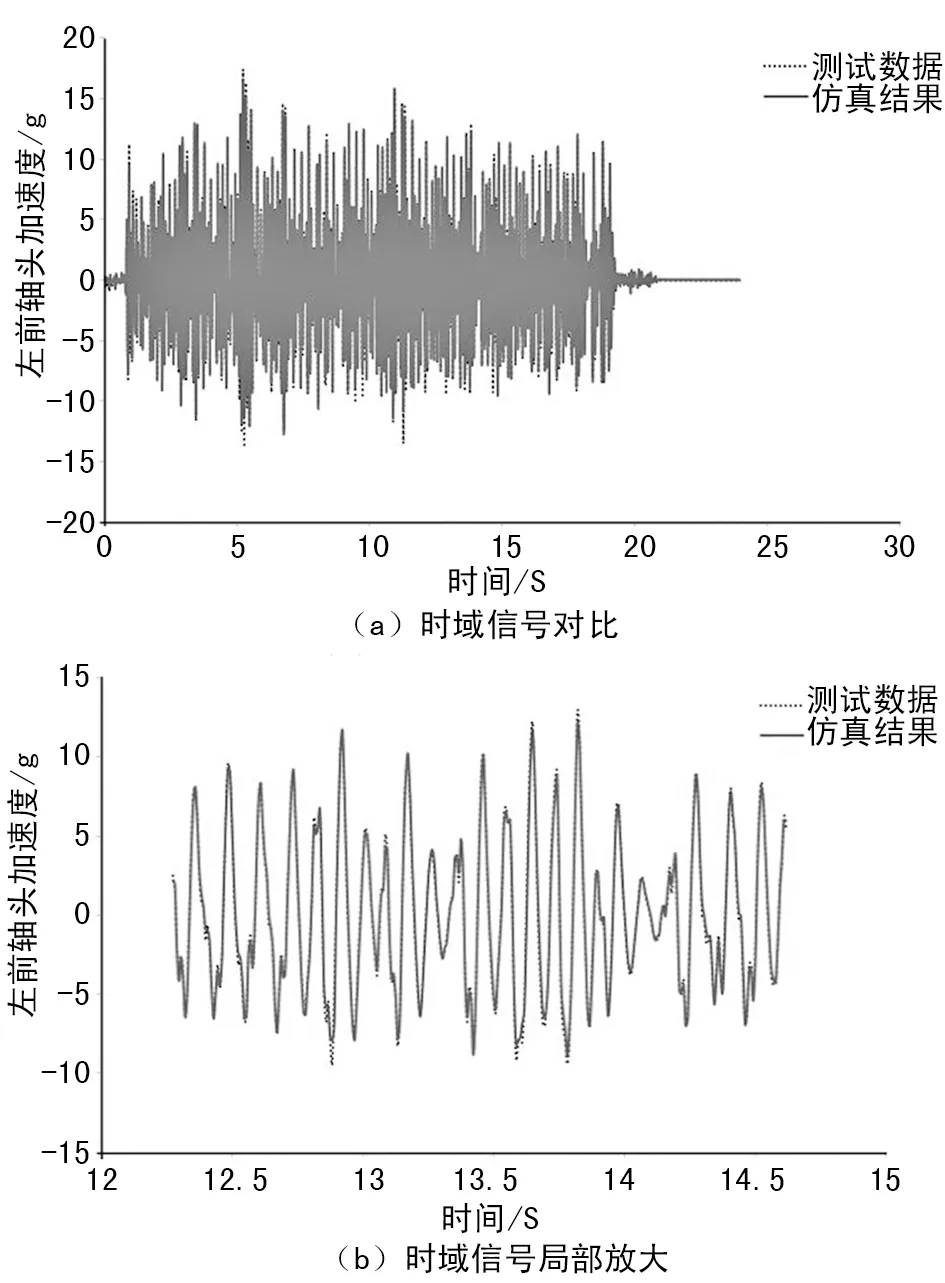

关于虚拟迭代的评价,目前主要从响应信号的时域、频域及相对损伤比三个方向来开展,时域和频域主要是可以对仿真结果与实测曲线的幅值、趋势及相位进行直接比较,如果仿真值与实测值结果相差较大,则需要继续迭代。同时,仿真结果与实测结果的相对损伤值应满足0.5~2的行业标准。以共振路工况为例,在经历了x次迭代后,将仿真和实测的轴头加速度、悬架弹簧位移及各监测信号的时域曲线进行对比,如图5所示。

图5 仿真信号与实测信号时域对比

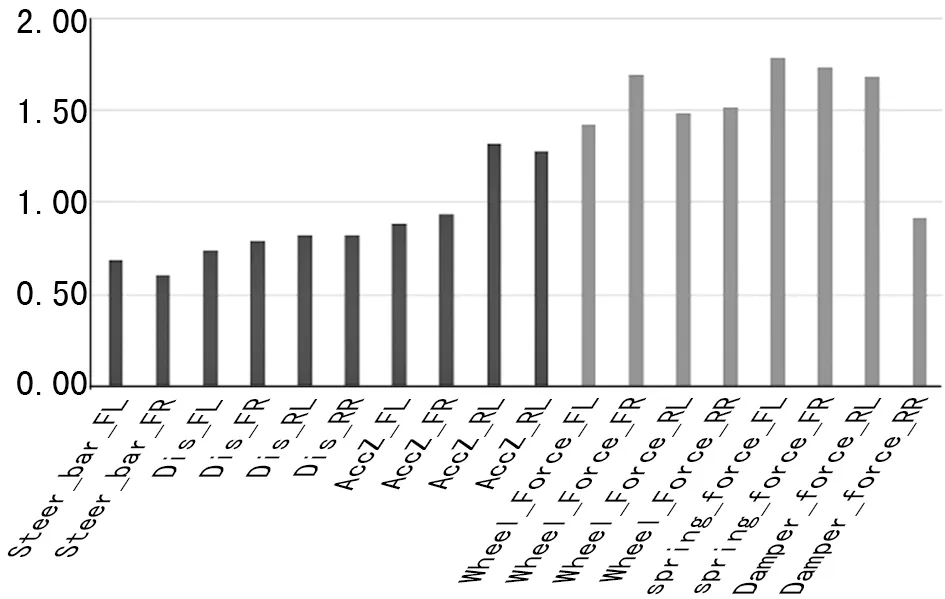

通过放大局部的特征信号对比可以得知,迭代信号与实测信号在时域内的幅值、趋势及相位上误差在10%以内。疲劳分析中的损伤大多集中在0~40 Hz的频域范围内,因此在该频段内进行仿真信号与实测信号的功率谱密度对比,如图6所示,在0~40 Hz内,信号吻合程度高。图7为迭代各通道的实测信号与迭代信号的相对损伤结果,相对损伤值均介于0.5~2之间。

图6 仿真信号与实测信号频域对比

图7 仿真信号与实测信号的相对损伤值

3.2 下控制臂载荷提取与验证

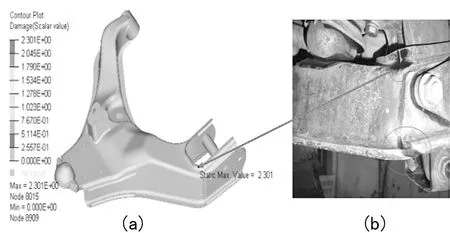

用迭代求解出的五分力与位移驱动整车模型,提取下控制臂的三个连接点载荷谱,分别为下控制臂与转向节连接点与车架前后连接点。在Hypermesh软件中对下控制臂进行有限元建模,建立相应的材料属性,与实车下控制臂保持一致。为了减少应力集中的现象,通过采用一排相互垂直的四边形网格单元模拟焊缝连接,其余连接点处采用RBE2刚性单元连接。在Hypermesh软件中对下控制臂施加单位力和单位力矩,开展单位载荷工况分析。再根据迭代的疲劳载荷,基于Ncode软件对下控制臂开展疲劳计算,疲劳仿真结果与实车在道路耐久试验中的开裂位置吻合,如图8所示。后期经整改,解决了该下控制臂的疲劳耐久失效问题。

图8 仿真结果与实车耐久试验对比

4 结 语

通过实车采集试验场道路载荷谱,用实测获得的参数在Adams软件搭建整车刚柔耦合多体动力学模型,通过Femfat.lab与Adams相结合,运用虚拟迭代的方法,为准确提取皮卡车下控制臂载荷谱奠定了基础。利用Hypermesh与nCode软件结合计算下控制臂的疲劳寿命。并将疲劳耐久仿真与耐久路试试验结果进行对比,成功复现了下控制臂的开裂情况,证明了此方法的可行性和精确度,可以为汽车底盘零部件的疲劳耐久性能分析验证提供参考依据。