电站锅炉过热器受热面受力特性仿真计算及分析*

李 捷, 牛 江, 赵振旭

(1.甘肃省特种设备检验检测研究院,甘肃 兰州 730050; 2.嘉峪关宏晟电热有限责任公司,甘肃 嘉峪关 735100)

0 引 言

电站锅炉过热器受热面管路爆管泄漏问题一直是影响火力发电厂安全、经济运行的重要隐患。由于其内部高温受热面管路内壁承受过热蒸汽压力,外壁接触炉膛的高温,工作条件十分恶劣,导致故障率较高。目前,大多数电厂采用有损评估法[1]、无损评估法[2]、解析评估法和现场监测相结合的方式[3],对受热面的工作状态进行监测。以上方法基于过热器受热面管材质特性及工况进行评估,从现象和结果推测过热器受热面管路发生故障的原因,而对管路内壁在设计工况下受力情况进行监测点选择及受热面管路寿命评估鲜有研究。

笔者针对电站锅炉过热器高温受热面寿命评估问题,采用流固耦合仿真分析的方法,在设计工况下首先求解管路内部流场,获得过热器管路内部过热蒸汽压力分布结果;然后将此分布结果作为管路受力特性计算的边界条件,求解获得过热器管路的应力分布情况;最后结合材料力学特性,综合分析后确定过热器上各监测点位置。将流固耦合计算的方法应用于电站锅炉过热器高温受热面受力情况及寿命评估,不但能够直观地表现管路内部压力分布情况,而且为过热器上各监测点位置的确定及设备的技术改造、维护提供理论依据,对设备的安全运行有着重要意义。

1 计算模型及仿真方法

1.1 计算模型

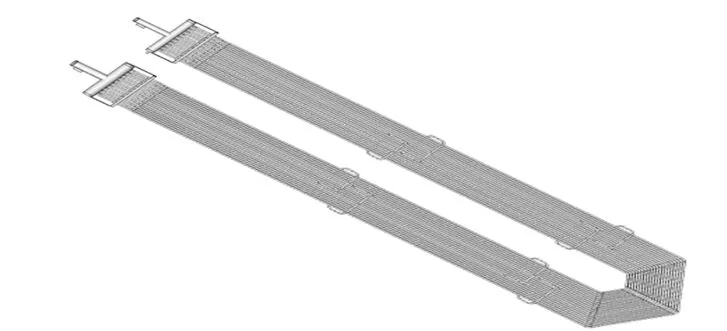

电站锅炉过热器的作用是将蒸汽从饱和温度进一步加热至过热温度,其工作原理为过热器管屏从炉膛火焰吸收辐射热量,将管路内部的水蒸气进行加热,使之达到工作温度。文中以某型电站锅炉过热器的其中一屏作为研究对象,计算管路的受力特性。所研究的电站锅炉过热器三维模型如图1所示。

图1 电站锅炉过热器三维模型

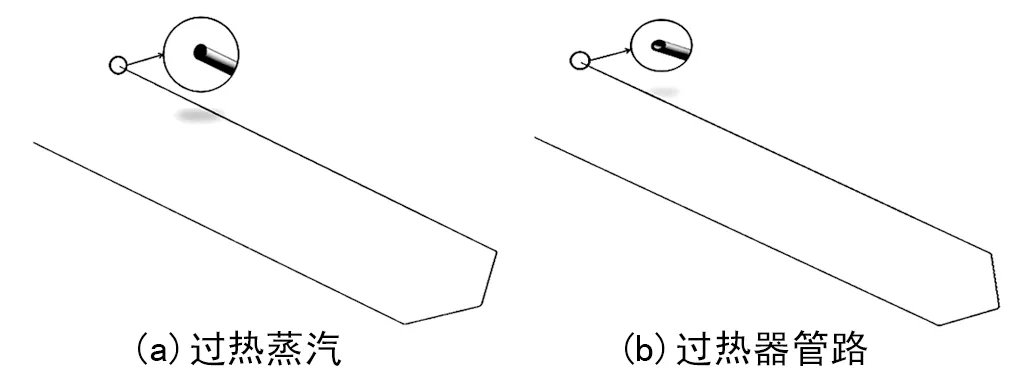

由于计算分析的对象为多组相同工作数的管路的组合,且计算对象的特点是管路长度长,长径比大,为了提高计算精度,减少计算时计算机资源的开支,对三维模型进行简化处理,取其中一条管路为计算对象,同时进行布尔运算,提取管路内部过热蒸汽部分计算流体域,其中管壁厚度为7.5 mm,直径为44.5 mm,得到此段管壁和管路内部过热蒸汽部分的计算模型如图2所示。

图2 计算模型

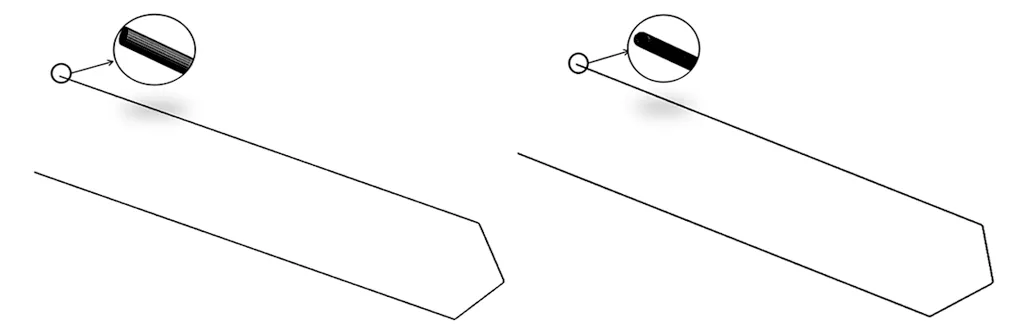

1.2 计算模型网格划分

在上述计算模型的基础上,采用前处理软件,对电站锅炉过热器管路及内部过热蒸汽进行计算网格划分。由于模型存在弯曲及弧形特征,过热蒸汽部分计算模型没有复杂的几何曲面,为提高计算精度,网格类型选用结构化,网格节点数为1 520 568个,网格数量为1 349 805个;过热器管路采用非结构化网格,网格节点数为1 047 242个,网格数量为532 588个。各部分计算部分网格划分结果如图3所示。

图3 计算部分网格划分

1.3 计算方法及控制方程

文中采用流固耦合的计算方法,对过热器管路中过热蒸汽进行流场仿真时,考虑其特性,做如下假设[4]:①管路内部空间被过热蒸汽完全充满;②重力、体积力远小于黏滞力,忽略不计;③内部流动为定常状态,与时间无关;④计算区域过热蒸汽为不可压缩流体。

根据以上假设,在对过热器管路内部过热蒸汽流场进行求解时,采用基于压力的稳态求解器,湍流模型为RNGk-ε[5],考虑温度的作用,其控制方程如下:

(1) 连续性方程

(1)

(2)

(2) 动量方程

(3)

式中:p为压力,Pa;υ为运动粘度;fi为体积力,N。

(3) 能量方程

(4)

(4) 固体控制方程

拉格朗日描述法下固体结构力学方程如下:

(5)

采用流固耦合的计算方法,求解过热器管路内过热蒸汽对管壁的作用力,通过载荷传递法计算,由于过热器管路在工作压力下不能发生较为明显的应变,也即过热器管路在计算时不会反向作用于过热蒸汽流场,因此选择单向流固耦合。其控制方程如下所示:

(6)

式中:τ为体积力;q为热流量;T为温度;n为质量;u为速度。

1.4 边界条件及求解方法选择

电站锅炉过热器受热面受力特性的仿真分为两个主要步骤,首先求解获取过热器管路内部过热蒸汽的流场分布,其次将其压力分布特性提取作为过热器管路受力计算的边界条件。依据过热器额定工作压力参数及过热器管路出口压力实测值,流场计算边界条件如下:进口为压力入口,工作压力为24.4 MPa,工作温度为813 K;工作介质为过热蒸汽,密度为65 kg/m3;出口为压力出口,工作温度为883 K,压力为25.4 MPa;过热器管路材质为12Cr1MoV。

内部过热蒸汽压力计算基于压力速度耦合,对离散后的计算模型采用SIMPLE 算法[6]。为了减少计算过程中流场伪扩散,离散格式选用适用于多面体网格且基于最小二乘法的Least Squares Cell Based 格式。

2 计算结果与分析

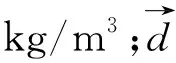

通过对上述工况下过热器管路内部的流场计算,获得了该区域流场分布的压力云图,如图4所示。

图4 过热蒸汽压力场计算结果

从图4可以看出,在上述工况下,过热器管路内部的过热蒸汽压力在总压差为1 MPa的状态下,沿着过热蒸汽流动的方向,压力梯度不大,管内压力分布较为均匀。

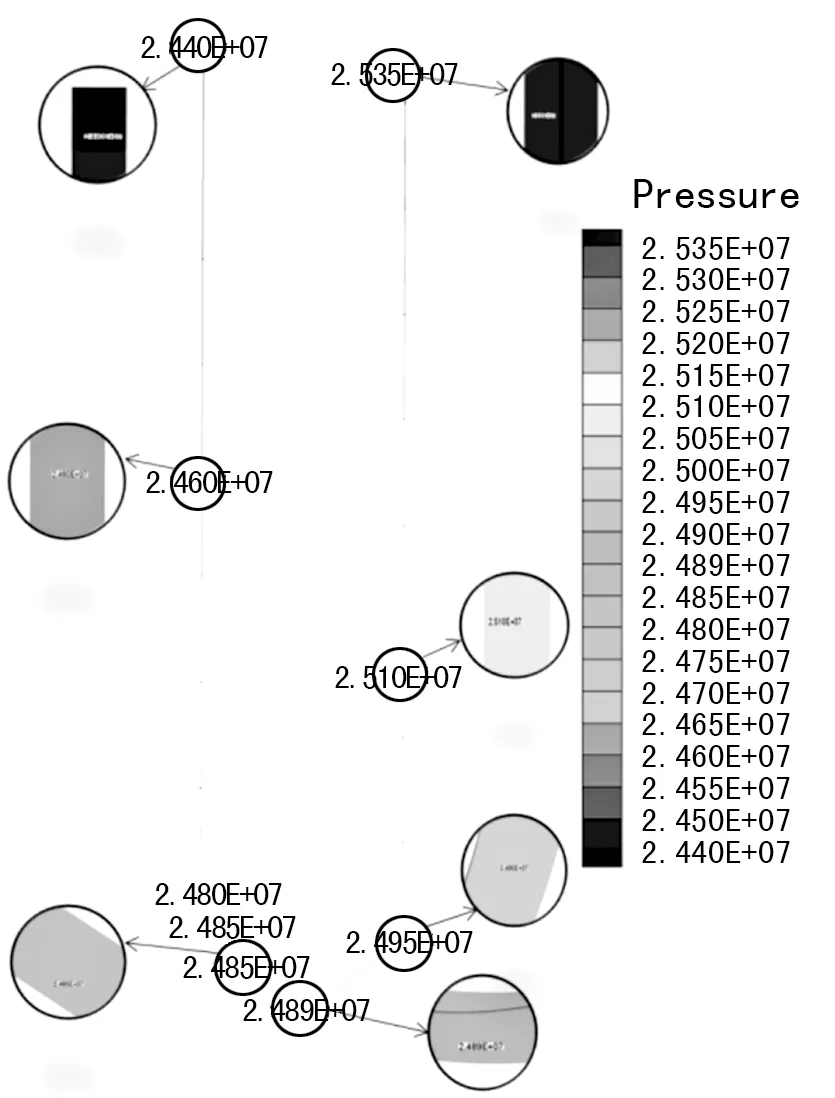

将图4中过热蒸汽流场的压力参数作为管壁应力计算的边界条件,并对管壁添加约束,计算获得过热蒸汽管路管壁应力分布特性,如图5所示。

从图5可以看出,过热器管路在给定的工况下,忽略应力集中效应,除管路进口与出口受区域约束外,应力的最大部位在管路底部,为34.5 MPa,其主要原因是由于此处流道发生改变,导致此处管内过热蒸汽对管壁的冲击力增大,管路其余各处的压力在33.4~34.0 MPa之间。

图5 过热器管路受力计算结果

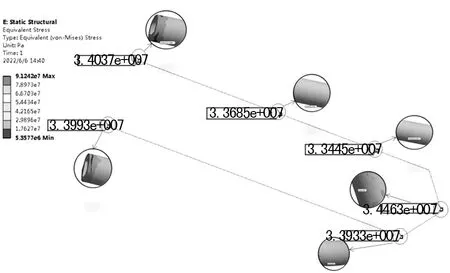

过热器管路的材质为12Cr1MoV低合金钢,其工作环境非常恶劣,运行中整个受热面管屏受到烟气辐射、火焰辐射、管间辐射以及烟气对流换热的影响,在设计工况下,过热器管壁温度在700~800 ℃之间。 在此条件下12Cr1MoV低合金钢的强度极限在80~100 MPa之间[7]。因此,过热器管壁在此受力情况下,各部分的安全系数分布情况如图6所示。

图6 过热器管路安全系数分布

由图6可以看出,过热器管路整体的安全系数在2.3~2.8之间,其中在直管段的安全系数较大,均在2.5以上,在管路出现弯折的区域,由于受过热蒸汽流动方向改变而导致的介质冲击作用,安全系数均小于2.5。

以上结果表明,将流固耦合计算的方法应用于电站锅炉过热器受热面受力特性的计算,能够直观地掌握特定的工况下的过热器管路的受力情况;同时结合材料温度强度特性,得到安全系数的分布特性,找到管路受力较大的位置或安全系数偏小的部位。这些位置可以作为过热器管路寿命的重点监测点,因此,此方法为受热面寿命评估和监测区域的选定提供了理论依据。

3 结 语

文中采用流固耦合仿真分析的方法,对某型电站锅炉过热器受热面受力特性进行计算。在三维模型建模、计算模型简化、网格划分的基础上,首先求解了过热器管路内部过热蒸汽的流场,获得了管内流动介质区域的压力分布结果,并将此结果作为过热器管路压力特性计算的边界条件,进行求解计算。结果表明:过热蒸汽沿着过热蒸汽流动的方向,压力梯度变化不大;过热器管路应力的最大部位在管路底部,为34.5 MPa,其余各处的压力在33.4~34.0 MPa之间;在管路出现弯折的区域,由于受过热蒸汽流动方向改变而导致的介质冲击作用,安全系数均小于2.5。综上所述,在过热器管路出现弯折的区域,其受力较大或安全系数偏小,可作为过热器管路寿命的重点监测区域。

通过文中所述方法,全面考虑过热器管路内部过热蒸汽压力分布以及过热器材料力学特性与温度的关系,能够直观地反应电站锅炉过热器受热面受力较大或安全系数偏小的部位。相较于传统的估算法,该方法可为过热器上各监测点位置的选取及确定,设备的技术改造、维护提供理论依据,对设备的安全运行有着重要意义。