产能工程中优化简化等效益建产措施的应用

刘伟

大庆油田有限责任公司第三采油厂

近年来,随着某油田新建产能的不断推进,对于效益建产的要求不断提升。从降本增效的根本目的出发,地面系统应加大“三优一简”应用力度,随着各区块、各站所开发阶段的不断变化综合利用剩余能力、统筹规划,同时考虑高效、快速的建产方式来达到降投资、增效益的目的。

1 某油田产能开发安排

某油田2019 至2021 年安排产能建设15 项,基建油水井1 735 口,其中过渡带地区共计安排产能6 项,基建油水井915 口。针对过渡带区块原油物性较差、区域位置偏远、建设周期紧张等实际情况,地面系统遵循“降本增效”原则,大力开展优化简化、快速建产等措施,从而达到高效、快速建产的目的。

2 地面优化简化措施应用

地面系统通过相邻区域产能统筹部署、打破水聚驱管理界限、充分利用已建站场设施能力、大平台井工艺技术简化等措施,在控投资、降成本、增效益方面取得了显著效果,节省建设投资1.68亿元。

2.1 区域相邻产能统筹规划

2.1.1 A 过渡带产能建设提前介入

根据开发安排,A 过渡带地区2020 年共计部署2 项产能建设规化,基建油水井480 口,其中A 过渡带三、四条带南区南块加密调整产能先期进行方案编制,鉴于2 项产能区块相邻且投产时间距离较近,在A 过渡带三、四条带南区南块加密调整产能中对2 项产能进行统筹规划,将2 号站A 过渡带聚驱产能项目所需的改造工程量,纳入本次产能项目中一并进行施工,主要是泵房内统一新建1 台掺水泵、更换1 台外输泵,并且场区内提前预留“三合一”新建位置,避免站内二次改造停产造成产量损失,可避免产量损失558 t[1]。

2.1.2 B 过渡带区块产能调研

根据开发安排,B 过渡带地区2021 至2023 年共计部署4 项产能,基建油水井774 口,其中2021年实施B 过渡带外扩区(一期)及三四条带东区加密调整产能建设工程。

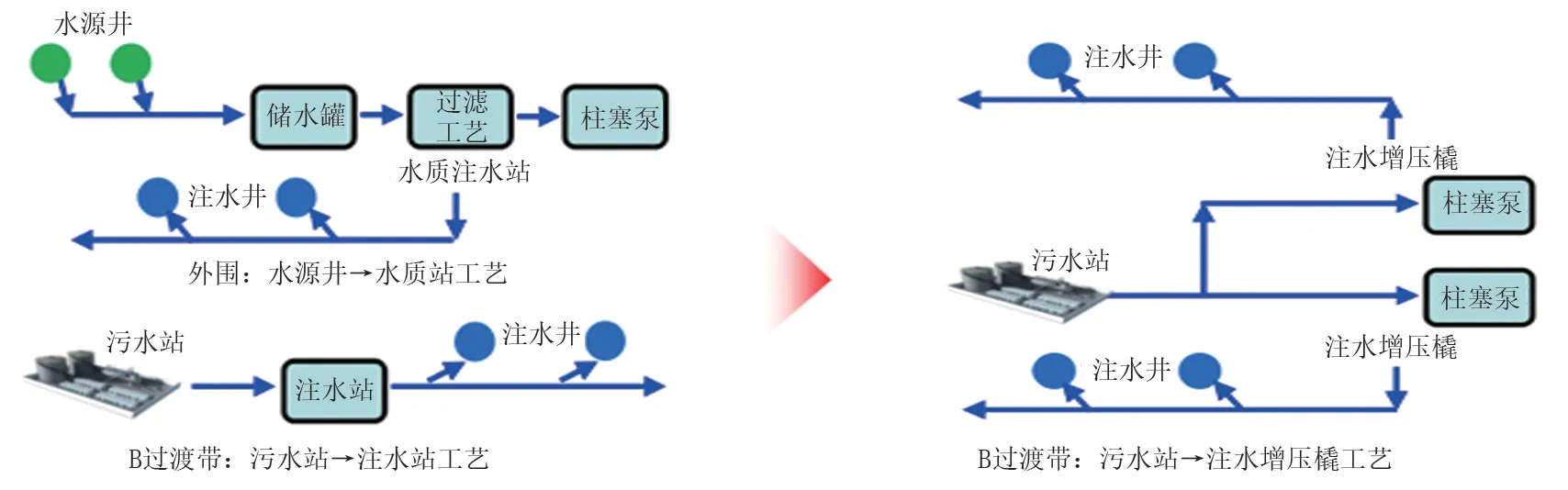

(1)通过对外围采油厂深入调研、探讨,对外围采油厂常用的集输系统拉油、管输电加热工艺以及注水系统水质站工艺展开适应性分析;经充分调研,集输系统方面外围厂特点为单井至最近接转站达20 km,常规工艺无法满足集输需求,而本次产能建设虽距B 过渡带地区较远,但单井至最近接转站为4.5 km,常规双管挂接工艺可满足集输需求(图1);注水系统方面外围厂特点为临近无污水站可利用,需依靠打水源井提供低压水源,而B 过渡带临近有污水站可以依托,但注水井较为分散,需个性化压力匹配,通过实施注水增压橇满足单井注水需求[2](图2)。

图1 集输系统对比Fig.1 Comparison of gathering and transportation systems

图2 注水系统对比Fig.2 Comparison of water injection systems

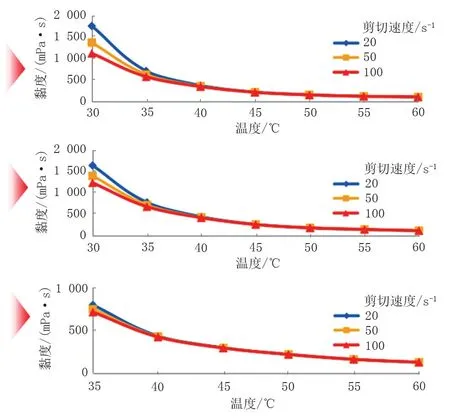

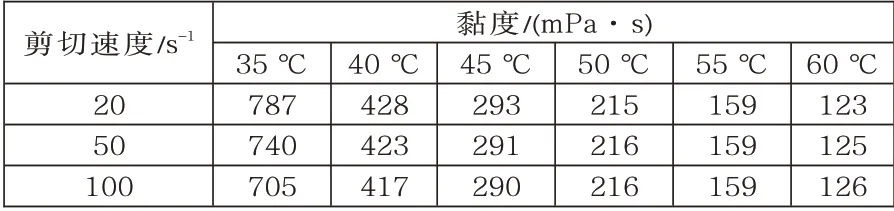

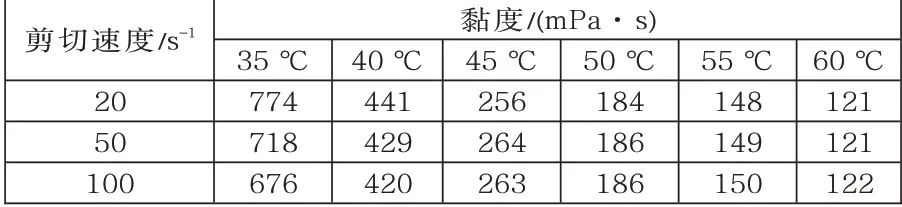

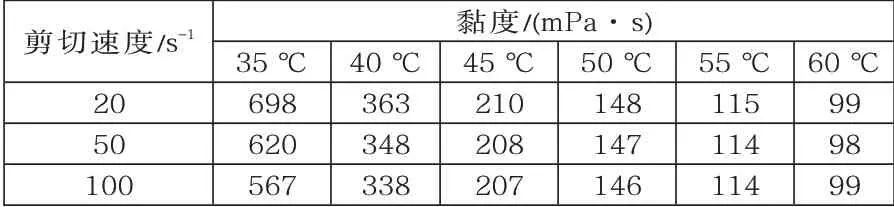

(2)室内试验评价,运行参数论证。在B 过渡带外扩区产能开发试油阶段,委托大庆油田设计院对喇斜-7701、喇斜-7702、北5-2-斜丙63 试油井采出液进行原油物性化验,通过黏温曲线论证集输系统运行参数,通过化验结果验证了B 过渡带外扩区采出液较为黏稠,在60 ℃时黏度仍维持在100 mPa·s 左右,远高于纯油区的20~40 mPa·s范围,单井掺水量根据集输半径确定为1.0 m3/h,集油进站温度提高至40 ℃[3](图3)。

图3 黏温曲线图Fig.3 Viscosity temperature curve

北5-2-斜丙63 试油井采出液黏温关系

喇斜-7702 试油井采出液黏温关系

喇斜-7701 试油井采出液黏温关系

(3)区域统筹规划,系统布局论证。结合4 项产能开发部署情况,统筹规划,在2021B 过渡带外扩一期及三四条带东区加密调整产能工程中统筹考虑B 过渡带外扩二期及三四条带中区、西区产能部署情况,在产能集中区域新建2 座转油站,结合区域未来产能统一进行地面建设规划共计少建转油站1 座,节约地面建设投资2 300 余万元。

2.2 打破水聚驱管理界限

优化转油系统处理工艺。针对工艺流程长、效率低、维护成本高等问题,在A 区块西块一类油层聚驱后加密产能建设工程中将某转油站水聚驱分开处理模式调整为合并处理工艺,同时实现已建设备能力利用最大化,减少新建设备,降低投资280 万元[4]。

采用水聚驱混合处理方式。A 过渡带二类油层聚合物驱试验产能建设工程中,由于区域内及周边无可利用的聚驱污水站,为避免新建站场及控制建设投资,充分考虑区域内已建水驱污水站的含剂浓度和水质情况,利用某普通污水站的剩余能力[5],实现水聚驱混掺处理[6],较新建聚驱污水站节约投资3 500 余万元。

2.3 充分利用已建站场

挖潜邻近区块的剩余污水处理能力。A 区块西块一类油层聚驱后加密产能建设工程中,由于新增采出液处理需求,区块内已建污水站能力不足需进行扩改建,但通过深入挖潜分析,可充分利用邻近地区污水站剩余处理能力,完善了区块间的调水管网即满足产能新增处理需求,相比扩建污水站降低投资1 500 余万元[7]。

配制站剩余能力为上返区块服务。在B 区块西部西北块某油层聚合物驱产能建设工程中,从区域布局考虑,针对十四五期间产能安排,对各配制站所辖区块供液合理性进行分析,调配配制系统供液管辖区域,上返聚驱均按照清水及中分、7 月份注剂考虑,合理利用某配制站剩余能力,实现区块有序衔接注入,相比新建配置站降低投资620 余万元[8]。

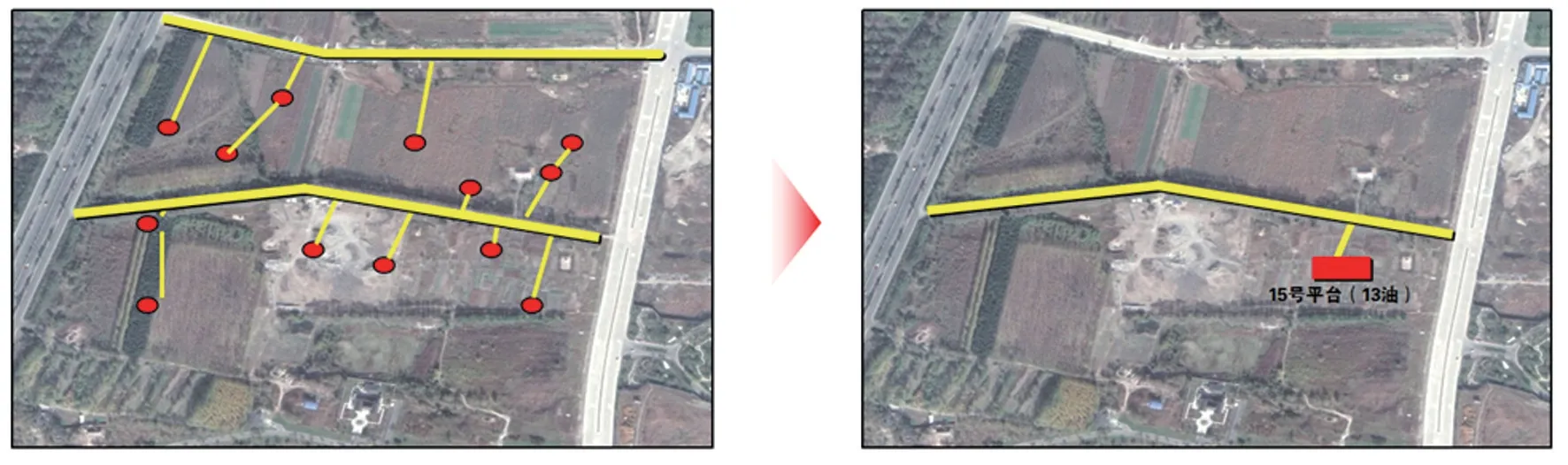

2.4 开发大平台井部署

目前某油田完成基建的大平台井应用区块为某开发区A 过渡带三、四条带南区南块,共部署平台井15 座,其中10 口井以上的大平台井4 座;2021年B 过渡带外扩区产能建设工程中共部署平台井18座,其中10 口井以上的大平台井1 座;2022 年B 过渡带C 区块萨尔图油层产能建设工程中共部署平台井12 座,其中10 口井以上的大平台井7 座[9]。

(1)单井集油及注水工艺。大平台井集油系统采用双管挂接流程,相比双管掺水流程共减少管道建设107.04 km,优化占比41.8%,注水系统由原单井单干管调整为同一平台注水井由一条支干线供水,共减少管道建设16.2 km,优化占比42%,共计降低建设投资3 965 万元(图4)。

图4 集油、注水系统优化流程示意图Fig.4 Schematic diagram of optimization process of oil gathering and water injection system

(2)道路及井场。以产能单座大平台井通井路为例,站外大平台井通井路采用3.5 m 宽砂石通井路0.145 km,减少新建单井通井路1.1 km,同时单井调整平台井后,单井井场平均土地面积减少0.5×104m2(图5)。在产能中应用大平台井建设共计减少新建通井路66.1 km,优化占比75%,减少井场征地面积52×104m2,优化占比78%,共计降低建设投资3 740 余万元,减少土地征地及复垦费用1 787 万元。

图5 通井路优化示意图Fig.5 Schematic diagram of well path optimization

(3)供配电系统。以产能单座大平台井为例,采用2 座250 kVA×2 平台变,新建0.1 km 线路。如采用单井供电模式,则需要新建1.3 km 线路,11 座50 kVA 变压器、2 座63 kVA 变压器,则单座平台可减少新建线路1.2 km(图6)。在产能中应用大平台井建设共计减少新建线路20.89 km,减少新建变压器203 座,优化占比84%,共计降低建设投资650 万元。

图6 供电线路优化示意图Fig.6 Schematic diagram of power supply line optimization

综上,针对大平台布井,地面系统共计减少建设投资8 355 万元,土地征地及复垦费用1 787万元。

3 地面快速建产措施应用

地面系统通过产能方案自主编制、橇装设备推广应用、局外用地个性建产、大平台井集中施工等快速建产措施,保证了项目整体进度,缩短了施工建设周期。

3.1 方案

规划提前。2020 年A 过渡带三、四条带南区南块加密调整产能建设工程,基建油水井178 口,为缩短设计周期,进行产能方案的自行编制,提前1个月完成地面方案的编制,为后续的初设及施工图设计进度争取主动权。

投产提前。由于开发方式调整,为加快产能井顺利投产,通过极力申请以站外、站内分期实施方式开展前期工作,打破以往产能区块整体编制方案、整体开展设计的常规模式。同时为完成全年产量任务,通过内部生产急修的方式,自行设计,先期对50 口新钻井进行地面工艺建设,提前投产。

3.2 设备推广应用

加大橇装化的应用力度。在近两年产能中共应用橇装计量间8 座、橇装配水间5 座,注配间4座,以一座计量间为例,橇装化的生产建设周期较常规固定式计量间平均缩短20 天。

集成橇装化建设模式。A 过渡带二类油层聚合物驱试验产能建设工程中新建1 座橇装一体化配注站,将常规站所内配制、注水、注入等工艺流程按照橇装装置建设,并按工艺流程依次连通,结构简单、自动化程度高,建设周期相对较短。该橇装配注站较常规设计节约投资200 万元。同时实施集中监控建设,降低岗位用工20 人,节约运行成本260 万元[10]。

3.3 已建设设施挖潜

2021 年B 过渡带外扩区(一期)产能区域处于局外用地范围,该区域内建有鱼塘、林地、耕地、种植大棚等农牧设施,给产能征地工作带来困难,针对本次产能建设局外征地困难情况,开展了以下应对措施:

(1)钻井线路全部转成产能线路。由于该地区农牧设施较多、地形复杂,征地较为困难。方案阶段规划将本次产能建设钻井线路全部转为产能线路,为避免重复办理征地手续,缩短征地时间和土地确权时间,优化后缩减征地周期20 天。

(2)钻井通道高比例转成产能道路。充分利用前期已建钻井通道,及时与设计人员沟通,将现场情况反馈至设计人员,利用钻井通道作为产能道路使用。缩短征地现场测绘、土地确权时间,优化后缩减征地周期20 天。

(3)工艺管道高比例沿道路敷设。在满足设计及生产运行要求前提下,在道路两侧分别敷设管道管廊带,工艺管道高比例沿产能道路两侧敷设,利用道路已征地范围,缩短征地协调时间约7 天,减少征地范围4.5×104m2及征地费用40.68 万元,加快了站外系统建设速度。通过优化注配间清水供水管网,将原由水务公司供水干线供水,优化调整为通过利用已建某深度污水站至某注水站外输水管道供清水,可核减新建清水供水管道6.3 km,同时核减4 座清水缓冲罐,减少征地面积5.6×104m2,减少征地投资51.32 万元,节省地面投资439 万元。

3.4 缩短基建施工工期

针对平台井部署特点,基建部门采取集中施工,集中监管的措施,提高了施工效率,缩短施工周期。

(1)加快施工进度。针对大平台管道同沟敷设的特点,集中组织施工力量,减少吊车、挖沟机、电焊机等机械设备运输次数,使机械设备得到有效利用,提升了施工效率。

(2)集中质量监管。保温管材集中拉运至大平台井场附近,监管人员对管材及施工质量进行统一现场监管,提高了监管人员的工作效率,同时又能有效节省物料,优化施工环节,缩短施工周期。

4 结束语

2019 至2021 年完成方案的区块,通过应用“相邻区域产能统筹部署、打破水聚驱管理界限、充分利用已建站场设施能力、大平台井工艺技术简化”等技术措施,共计节省地面建设投资1.68 亿元,从2021 年完成的3 个产能项目来看,地面投资都有所降低,降投资措施效果明显。通过产能中优化简化,过渡带地区得以有效动用,这部分涉及6个产能区块,油水井数915 口,占近三年15 项产能统计总数的52%,为保持及完成年度产量起到了很大作用。