在役海底挠性管完整性管理

赵东红(中海油(天津)管道工程技术有限公司,天津 300450)

0 引言

随着我国对海洋油气田的高速开发,越来越多油气田进入高含水阶段,管道腐蚀结垢现象日益严重,因挠性管存在耐腐蚀、可大挠度变形、铺设速度快等优点,国内挠性海底管道自2010年起在浅水环境开始应用,2020年已应用于深水环境[1],目前在东海某油田采用挠性管更换钢制管道对沉降区海底管道进行综合治理[2]。挠性管安全状况直接关系到开采、运输、安全运行等生产活动。完整性管理是一套先进的管理模式和方法,中国海洋石油集团有限公司结合各设备设施特点在公司范围内全面开展完整性管理实践和技术应用[3],中海石油气电集团有限责任公司全面推广实施陆地管道完整性管理使公司管道管理更加科学化、精细化,有效控制了管道运行风险[4]。因此,对在役海底挠性管进行完整性管理进行研究十分必要,本文重点介绍了海底挠性管适用标准、完整性管理流程及各管理环节主要内容。

1 海底挠性管适用标准

挠性管为管体和端部配件集成,管体是由多层材料复合而成的承压管道,管结构允许大的变形,根据各层之间能否滑移分为粘结型挠性管和非粘结型挠性管。2006年12月,等同采用国际标准化组织ISO10420:1994的GB/T 20661—2006 《石油和天然气工业 用于海底和海洋立管的挠性管系统》[5]标准发布并于2007年5月开始实施,该标准为海底和海洋立管应用中挠性管系统的设计、分析、质量保证、贮存、装卸、运输和安装提供了指导,且适用于设计压力大于1.55 MPa(225 psi)的挠性管;2008年2月,等同采用ISO 13628:2000的GB/T 21445.2—2008 《石油天然气工业 海底生产系统的设计和操作 第2部分:用于海底和海上的挠性管系统》[6]发布并于2008年8月开始实施,该标准主要对挠性管铺设前各阶段的最低要求和建议做出了规定,该标准适用于在两端带有端部配件的挠性管管段组成的非粘合挠性管总成,不适用于粘合结构的挠性管及挠性管的附属构件;2017年11月,等同采用API 17J:2014的SY/T 7399—2017 《非粘结挠性管规范》[7]发布并于2018年3月开始实施,该标准同样规定了挠性管铺设前各阶段最低要求,适用于带端部配件的非粘结挠性管,不适用于粘结挠性管和含非金属抗拉、抗压铠装丝的挠性管以及用作阻流和压井管线的挠性管;2018年2月,中国船级社(CCS)《海底管道用金属挠性管检验指南》[8]生效实施,为海底管道用金属挠性管的检验提供依据,该指南适用于铠装层为金属材料的非粘结挠性管,适用于静态的海底管道用挠性管;GB/T 21412.11—2019《石油天然气工业 水下生产系统的设计和操作 第11部分:挠性管系统的推荐作法》[9]于2019年3月发布,并于10月开始实施,该标准覆盖了挠性管全生命周期完整性管理的基本要求,适用于静态及动态的粘结和非粘结挠性管,不适用于阻流管、压井管或脐带缆及控制管道的挠性管。除此之外,铠装层为非金属材料的非粘结挠性管具体要求可参考API RP 17B(2014)[10]中相关要求;粘结挠性管可参考API Spec 17K[11]中相关要求;2007年3月,我国机械行业标准JB/T 7339—2007《挠性管接头》[12]修订升级,该标准规定挠性管接头的型式与尺寸、技术要求、耐压试验、检验规则、标志、包装、运输和贮存。

2 在役海底挠性管完整性管理

GB/T 21412.11—2019标准在完整性管理部分,阐述了非粘结挠性管完整性管理,包括潜在的管道失效机理、缺陷和检测/状态监测测量的指南和推荐做法。

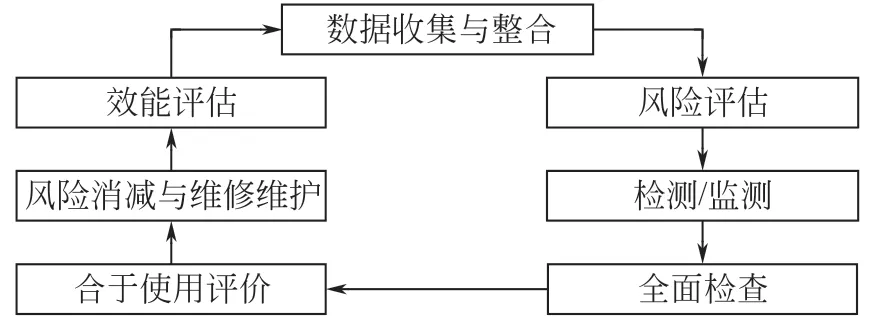

参考SY/T 7342—2016 《海底管道系统完整性管理推荐作法》[13]中钢制海底管道完整性管理流程,结合GB/T 21412.11—2019中对非粘结挠性管典型的完整性管理策略流程和CCS 《海底管道用金属挠性管检验指南》要求,确定在役阶段海底挠性管完整性管理流程,即在数据收集与整合基础上,进行风险评估,辨识每种可能发生的失效模式,再针对性地进行监/检测,然后进行全面检查,随后进行合于使用评价,根据评价结论采取相应的维护与维修等减缓措施,最后进行效能评估,如图1所示。

图1 在役海底挠性管完整性管理流程

2.1 数据收集与整合

在役海底挠性管数据收集、整合和分析的内容包括管道静态数据和运行维护阶段动态数据,静态数据包括但不限于挠性管管体图纸等属性数据、地质地貌数据和环境条件数据。动态数据包括输送介质性质数据、工艺参数、环空工艺参数、药剂添加数据,腐蚀老化、在位状态、运行工况等监(检)测数据、清管数据、打压数据、阳极电位、阴极保护系统故障记录、海流和海底挠性管振动、管道修理或改造记录、事故或失效记录、各类保护措施使用记录和评价数据等。

2.2 风险评估

挠性管抗冲击能力显著低于钢制管道,对在役海底挠性管进行风险评估,重点考虑外部干涉/事件偶然荷载,SY/T 7063—2016《 海底管道风险评估推荐做法》[14]中基于管道安装、立管和模块等安装、抛锚作业、吊装、水下作业、拖网作业和油船、供给船及商船交通七个方面的区域内活动,识别可能造成管道损坏的潜在外部危险及造成的可能后果,通过确定最终评估的事故发生频率和最终评估的事故产生后果计算风险等级,并列明10项风险降低的方法,适于在役挠性管降低事件发生频率的方法具体包括限制区域、地区、范围的吊装,限制特定区域内的重物吊装类型,引入安全距离,引入安全区域,引入守护拖轮或锚链浮筒等。降低事件产生后果的方法包括增加保护和活动时停止管道生产两种。在进行风险评估时,一般情况下,挠性管对于拖拽、钩挂情况分析时与钢制管道类似,但挠性管能承受更大的侧向位移和更小的弯曲半径。因挠性管在设计中即使只有细微差别,相类似的管道实际抗冲击能力会有所差异,故针对每条特定的挠性管宜单独确定其抗冲击能力。

2.3 监/检测

GB/T 21412.11—2019标准中不仅给出了静态应用和动态应用中挠性管道每层潜在的缺陷/失效机理,同时也列明了动态及静态应用中管道系统部件(如:弯曲限幅器、弯曲限制器、浮力块、中水浮筒等)潜在的缺陷/失效机理,并指明缺陷的可能原因和后果。基于识别出的失效模式,以及挠性管设计标准和在类似操作条件下的使用经验,确定检测/监测方法。该标准中列明了用于在役挠性管监测的现行方法,其中外观检测和管内压力、温度、流体取样及环空压力测试是目前在役状态监测中最普遍的形式。按照《海底管道用金属挠性管检验指南》要求,需对在役海底挠性管进行外部检查,对管道内部(包括环空)进行腐蚀与老化监测,并对挠性管安全保护装置系统进行功能模拟试验或查看相关记录。在该指南中详细明确了外部检查的内容、内部腐蚀与老化监测要求以及环空监测的方法,其中内部监测要求具体包括对管内流体进行分析,对端部配件前端壁厚进行测量和使用腐蚀挂片、老化挂片或其他可回收探针对挠性管接触管内腔体与环空材料进行在线或定期检测,目前挠性管环空状态检测已在南海某油气田现场进行了初步测试[15]。

2.4 全面检查

按照中国船级社《海底管道用金属挠性管检验指南》要求,对输送油气的在役挠性管需制定并实施全面检查计划,对需延寿的海底挠性管应进行全面检查。对照船级社2022年发布的《在役海底管道系统检验指南》[16]要求,挠性管全面检查的方法与钢制海底管道全面检查方法基本一致,具体包括内检测、耐压(压力)试验和直接评价三种,在实施过程中根据实际情况选择其中一种或任何组合方式均可。对具备内检测条件的挠性管可对内部骨架层与内压密封层损伤、变形及铠装层的断裂情况进行检测,但截至目前笔者未查阅到对挠性管进行内检测的实际工程应用案例。在《海底管道用金属挠性管检验指南》中,明确对不具备内检测条件的海底挠性管可采用耐压(压力)试验方法进行内检测,并给出推荐的试验压力;明确对不具备采用内检测、耐压试验等方法的非新建挠性管或富含CO2、H2S等介质且可能成为主要失效原因的挠性管,可接受直接评价的方法进行全面检查,直接评价的内容至少要包括评价腐蚀与老化速度、判定腐蚀位置、评价腐蚀与老化控制措施、制定腐蚀与老化监控措施以及再次评价计划。

2.5 合于使用评价

在进行全面检查后,按照《海底管道用金属挠性管检验指南》要求,应进行合于使用评价。评价内容包括对海底挠性管进行应力计算、对危害结构完整性的缺陷进行剩余强度评估与超标缺陷安全评定、挠性管剩余寿命预测以及因材质发生劣化或输送介质发生重大变化或添加未经过内压密封层兼容性评估药剂的挠性管需开展材料适用性评价,其中剩余寿命预测方法包括腐蚀寿命、裂纹扩展寿命和损伤寿命等。

2.6 风险消减与维修维护

考虑油气田统一运营管理,海底挠性管与钢制海底管道在制定风险消减措施方面基本一致,需根据合于使用评价要求,对评估结果为不可接受的缺陷应进行修复或采取降压运行的措施。在应急支持方面,宜根据风险评估和合于使用评价结论确定重点管控对象,准备应急资源,编制专项应急预案或现场处置方案。

2.7 效能评估

通过定期开展效能评估来确定海底挠性管完整性管理的有效性,评估方法可采用管理审核、指标评价或对标等。管理审核可采用内审核或外部审核的方式,指标评价应考虑包括工作计划完成率、风险评估率、风险消减率等,也可通过对标查找与行业先进水平之间的差距。

3 结语

海底挠性管目前在国内应用越来越广泛,考虑挠性管结构的特殊性,在钢制海底管道完整性管理的基础上进行挠性管完整性管理研究十分必要,在管理过程中还应重点关注以下几点:

(1)加强在役挠性管全生命周期数据管理,明确采集要求,不断提升数据采集质量,为管道风险评估、合于使用评价等准确诊断提供数据支持。

(2)在详细掌握挠性管性能知识的基础上,识别挠性管潜在缺陷及失效模式和机理,分析缺陷/失效的可能原因和后果,便于更好地进行风险管理。

(3)在合于使用评价环节,需对挠性管监检测或全面检查出的骨架层、内压密封层、抗压/抗拉铠装层、中间包覆层、外包覆层、端部配件部件可能存在的缺陷采用适当的方法进行评估,同时应注意挠性管自由悬跨、隆起或屈曲、埋设部分裸漏或偏离原路由、过度弯曲或打结等存在的问题,并根据实际情况进行评估评价。

(4)加快建立海底挠性管完整性管理相关标准,并编制完整性审核/评价管理工具,提升海底挠性管完整性管理水平,进而从全生命周期角度降低成本。