海水环境下的三种管柱用管材腐蚀规律研究

李海彬,杨志恒,郝大辉

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057;2.中海油能源发展股份有限公司工程技术湛江分公司,广东 湛江 524057)

注水管柱的选择对于提高海上油气井的运行安全、延长其运行周期至关重要[1]。然而由于我国南海海域海水的极端特殊性,部分海上油气井生产一段时间后,其注水管柱就出现了明显的腐蚀问题。经过专业人员分析认为,这主要是由于注水管柱的管材选择不合适引起的。因此,通过相应实验明确注水管柱管材海水腐蚀规律很有必要。通过对海水环境下的三种管柱用管材腐蚀规律研究,为注水管柱优选提供了精准参考数据。

1 管材腐蚀速率实验流程

1.1 实验目的

通过动态腐蚀实验,模拟现场注海水对海上油气井注水管柱常用的三种不同材质试片的腐蚀影响,为中国海洋石油涠洲海域海上油气井注水管柱选材提供实验参考数据。

1.2 实验参考标准

腐蚀性分级标准按照国际国内通用的腐蚀性分级标准,其中对于油田系统应用的管道及储罐内介质的腐蚀性分级标准来说,我国国家标准与美国腐蚀工程师协会(NACE)制定的油田生产中腐蚀试片的相应标准相同,在海上油气井作业领域通用NACE标准。

1.3 实验参数

实验用腐蚀介质为北部湾涠洲海域海水,三种类型管材分别为原材料试片、A+B试片、A+铜+B试片,饱和压力为15 MPa,共四组腐蚀速率实验,其中一组温度为90℃,三组温度为80℃,流速为1 m/s,见表1。

表1 注水管柱用的三种类型管材腐蚀速率实验

1.4 实验步骤

1)试片准备。实验前,清洗试样并脱脂。分别将试样放入石油醚、蒸馏水、无水乙醇中进行超声清洗,时间以不超过10 min为最佳,并采取风冷吹干的方式将试样放置在干燥皿中进行干燥。干燥2 h后取出试样,记录试片长、宽、厚、质量、原始图片等基础参数,而后系挂于试片架上,准备实验。

2)高温高压反应釜准备。在进行正式实验之前,要充分清洗高温高压反应釜,确保高温高压反应釜的清洁。同时将1 L的实验海水加入到高温高压反应釜中,并将试片架置于高温高压反应釜内,在确认海水漫过试片后,再将高温高压反应釜进行密封。

3)升温升压。釜体安装后,关闭出气阀。将高温高压反应釜升温至实验温度后,向釜内通入N2至15 MPa,并设置釜体内转子旋转速度为200 rad/min,开始实验。

4)降温降压,取出试片。待达到规定的实验条件后,将加热电源关闭,这时候静待釜体温度冷却,等温度降低至室温后将釜体排气阀门打开,实施气体泄压排空后取出试片架。

1.5 实验数据处理与分析

根据GB/T 16545-1996《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》,分别使用蒸馏水、去膜液、乙醇清洗腐蚀实验后的试件[2]。其中,去膜液配方为:六次甲基四胺10 g、盐酸100 mL加去离子水至1 L。放入干燥皿中干燥4 h后,称量质量、拍摄照片,并按照NACE RP0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》计算平均腐蚀速率,以此表征平均腐蚀程度。

2 管材腐蚀速率实验结果

2.1 7 d 80℃和90℃条件下的管材腐蚀速率

采用高温高压反应釜,进行饱和压力为15 MPa、温度为80℃和90℃、液体腐蚀介质流速为1 m/s、实验周期为7 d的实验条件下的腐蚀实验。实验结束后,打开高温高压反应釜取出试样,使用去膜液清洗,烘干,称重并计算平均腐蚀速率,以此表征平均腐蚀程度。

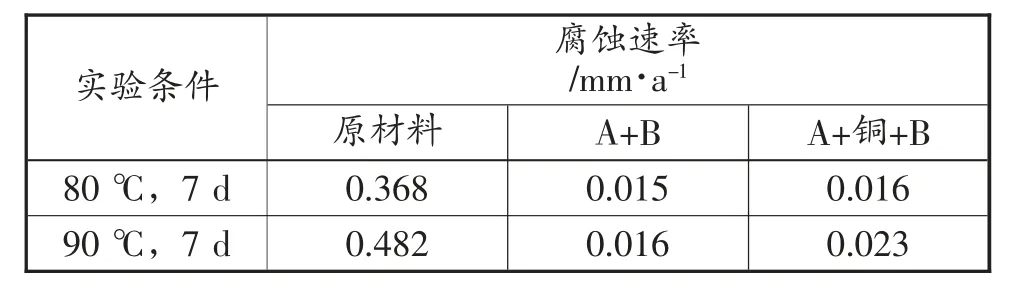

原材料在液相中的腐蚀速率:80℃下为0.368 mm/a,90℃下为0.482 mm/a。根据NACE RP0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》对平均腐蚀速率的规定,均属于极严重腐蚀程度,大于油田的腐蚀控制指标0.076 mm/a。

A+B在液相中的腐蚀速率:80℃下为0.015 mm/a,90℃下为0.016 mm/a。腐蚀速率均小于0.025 mm/a,均属于轻度腐蚀程度,小于油田的腐蚀控制指标0.076 mm/a。

A+铜+B在液相中的腐蚀速率:80℃下为0.016 mm/a,90℃下为0.023 mm/a。腐蚀速率均小于0.025 mm/a,均属于轻度腐蚀程度,小于油田的腐蚀控制指标0.076 mm/a。

2.2 15 d 80℃和90℃条件下的管材腐蚀速率

采用高温高压反应釜,进行饱和压力为15 MPa、温度为80℃和90℃、液体腐蚀介质流速为1 m/s、实验周期为15 d的实验条件下的腐蚀实验。实验结束后,打开高温高压反应釜取出试样,使用去膜液清洗,烘干,称重并计算平均腐蚀速率。

原材料在液相中的腐蚀速率为0.259 mm/a。根据NACE RP0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》对平均腐蚀速率的规定,属于极严重腐蚀程度,大于油田的腐蚀控制指标0.076 mm/a。

A+B在液相中的腐蚀速率为0.004 mm/a。腐蚀速率小于0.025 mm/a,属于轻度腐蚀程度,小于油田的腐蚀控制指标0.076 mm/a。

A+铜+B在液相中的腐蚀速率为0.006 mm/a。腐蚀速率小于0.025 mm/a,属于轻度腐蚀程度,小于油田的腐蚀控制指标0.076 mm/a。

2.3 30 d 80℃和90℃条件下的管材腐蚀速率

采用高温高压反应釜,进行饱和压力为15 MPa、温度为80℃和90℃、液体腐蚀介质流速为1 m/s、实验周期为30 d的实验条件下的腐蚀实验。实验结束后,打开高温高压反应釜取出试样,使用去膜液清洗,烘干,称重并计算平均腐蚀速率。

原材料在液相中的腐蚀速率为0.172 mm/a。根据NACE RP0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》对平均腐蚀速率的规定,属于极严重腐蚀程度,大于油田的腐蚀控制指标0.076 mm/a。

A+B在液相中的腐蚀速率为0.003 mm/a。腐蚀速率小于0.025 mm/a,属于轻度腐蚀程度,小于油田的腐蚀控制指标0.076 mm/a。

A+铜+B在液相中的腐蚀速率为0.003 mm/a。腐蚀速率小于0.025 mm/a,属于轻度腐蚀程度,小于油田的腐蚀控制指标0.076 mm/a。

3 管材腐蚀规律分析

3.1 实验时间对管材腐蚀速率的影响

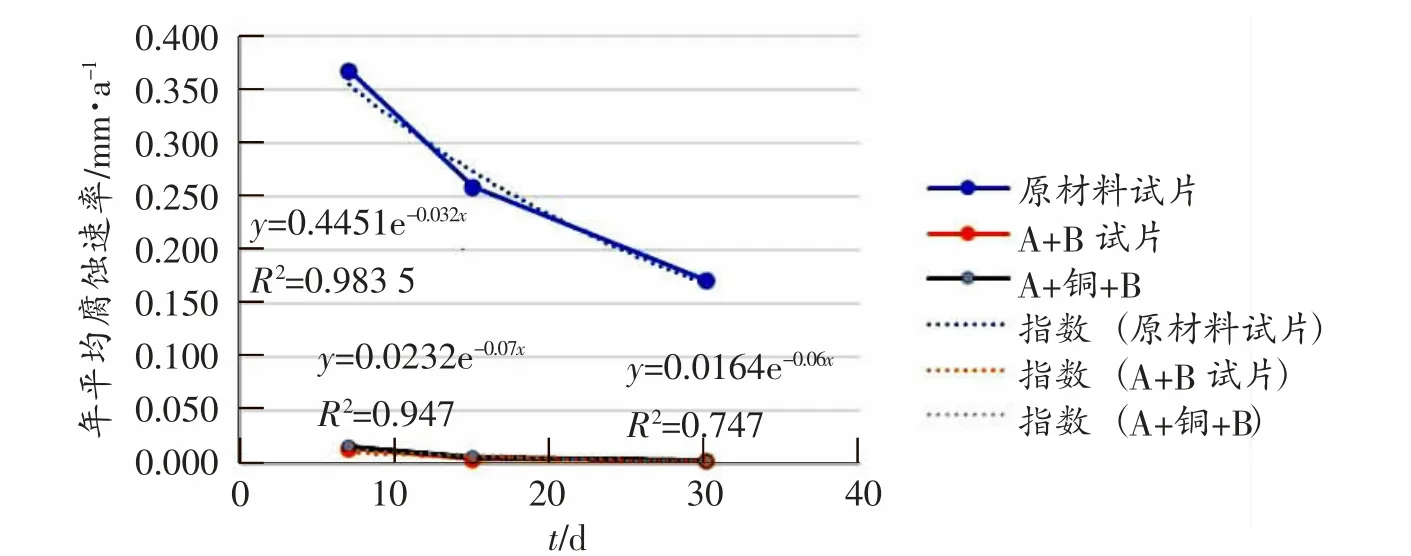

三种管柱用管材在不同实验时间的腐蚀速率见第56页图1。由图1可以看出,在实验时间节点为7 d时,三种管柱用管材的腐蚀速率均达到了最大值;随着实验时间的延长,腐蚀虽然在进行但腐蚀速率呈逐渐减小的趋势,这其中实验时间节点到达15 d时,A+B试片和A+铜+B试片的腐蚀速率达到恒定值,分别为0.004 mm/a和0.006 mm/a;实验时间节点为30 d时,A+B试片和A+铜+B试片的腐蚀速率均为0.003 mm/a。

图1 实验时间对管材腐蚀速率的影响曲线图

在相同的实验条件下,由腐蚀速率判断,原材料试片防腐性能最差,A+B试片和A+铜+B试片的防腐性能远远优于原材料试片,而且表现出相同的防腐级别。

3.2 温度对管材腐蚀速率的影响

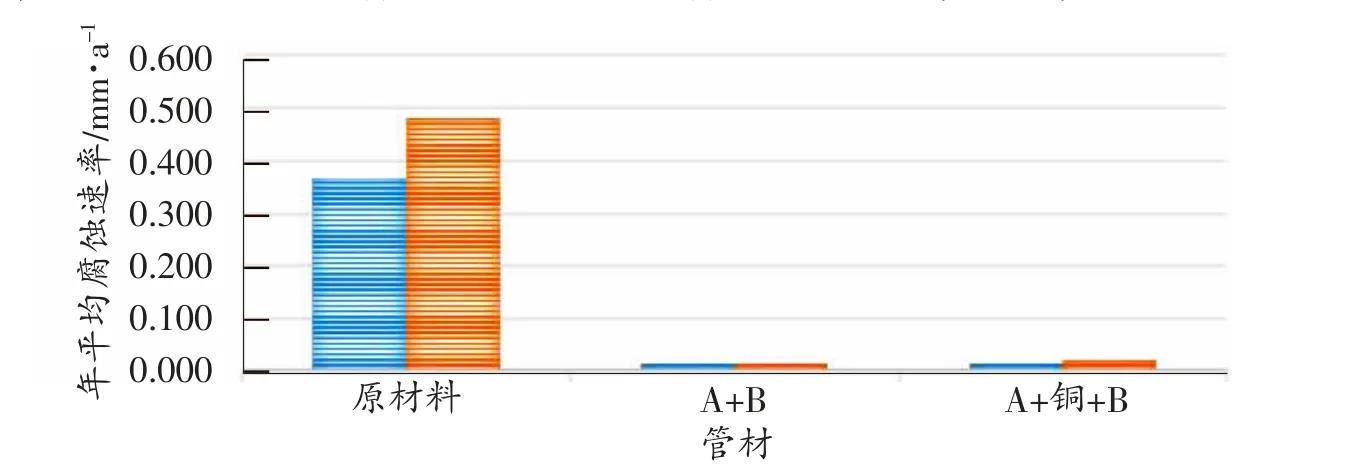

实验周期7 d时,三种管柱用管材分别在80℃和90℃下的液体腐蚀介质中的腐蚀速率对比见图2和表2。由图2和表2可以看出,温度对原材料试片的腐蚀速率的影响较大,而对A+B试片和A+铜+B试片的腐蚀速率的影响较小。

图2 温度对管材腐蚀速率的影响对比图

表2 温度对管材腐蚀速率的影响对比表

4 结论

通过开展涠洲海域海水环境下的三种管柱用管材腐蚀规律实验,结果表明时间和温度是影响三种管柱用管材腐蚀程度的两个最主要因素。其中,时间方面:三种管柱用管材的腐蚀速率随时间的增长而逐渐降低,且在7 d时腐蚀速率达到最大,15 d时腐蚀速率趋于恒定;由腐蚀速率判断,原材料试片防腐性能最差,属于极严重腐蚀程度,而A+B管材和A+铜+B管材则属于轻微均匀腐蚀程度。温度方面:原材料试片腐蚀速率受到的影响较大,而A+B试片和A+铜+B试片腐蚀速率受到的影响相对较小,三种管柱用管材在7 d 90℃的实验条件下均达到最大的腐蚀速率。