基于激光视觉焊缝跟踪技术的机器人焊接智能产线设计

陈银银

(河南工业贸易职业学院,郑州 451191)

由于焊接的产品复杂程度不一,机器人的精度无法得到保证,因此,采用基于激光视觉的焊缝跟踪技术应运而生,并在焊接领域的应用越来越多,大大提高了焊接机器人的智能化程度。在焊接作业时,利用视觉焊缝跟踪技术获取焊缝的具体数据,将提取到的数据传输给焊接机器人,让机器人更好地完成焊缝跟踪工作。

1 焊缝识别与自动跟踪技术

1.1 焊缝视觉检测传感器

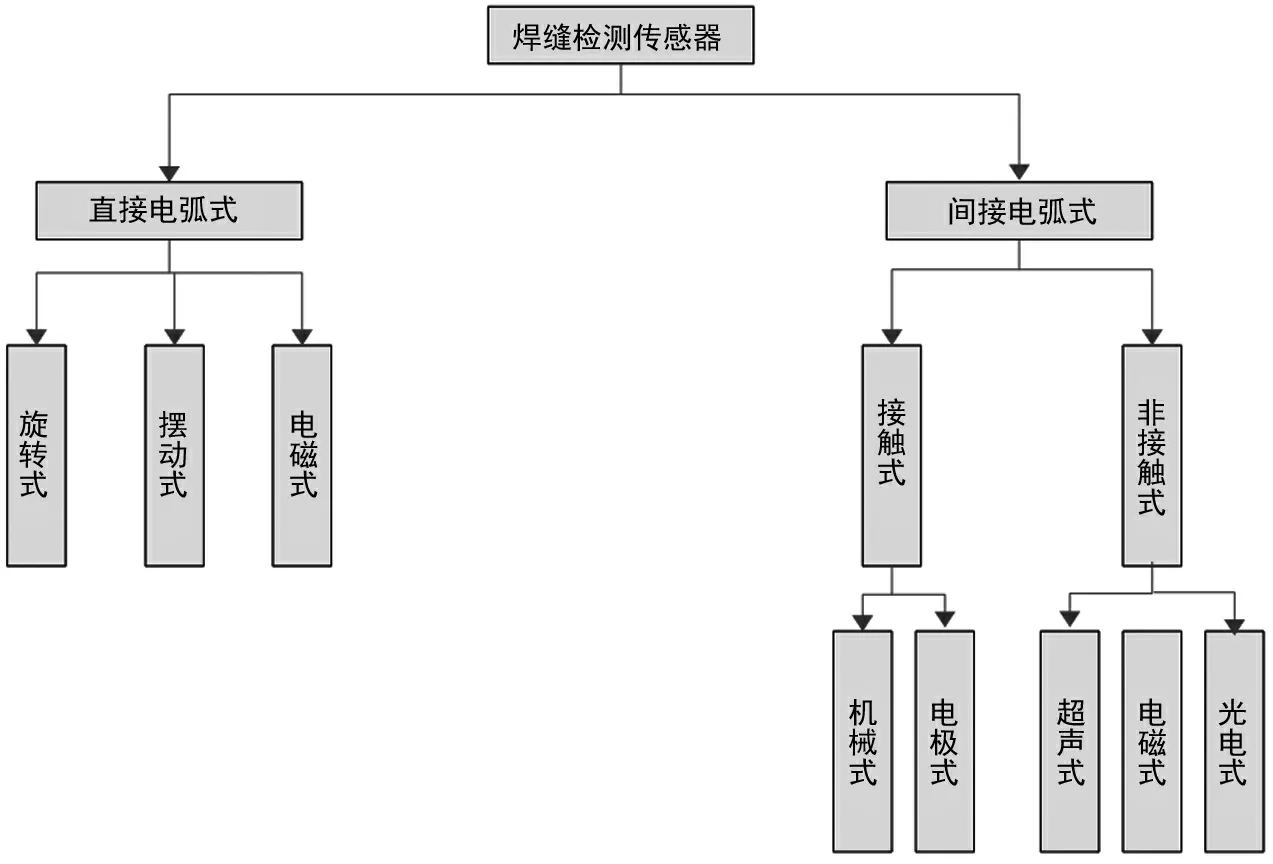

基于视觉的焊缝跟踪技术研究的目的是更好地识别焊缝检测与机器人焊缝跟踪,焊缝的检测识别对于机器人跟踪焊缝而言十分重要。焊缝检测识别的过程实际上就是寻找焊缝的过程,因此焊缝检测传感器在焊缝自动跟踪技术中是不可缺少的重要组成部分。随着焊缝跟踪技术的不断发展,焊缝传感器的种类也越来越丰富。焊缝检测传感器分为直接式检测传感器与间接式检测传感器,如图1所示[1]。

图1 焊缝跟踪传感器种类

1.2 焊缝图像处理

图像处理在焊缝跟踪系统中是整个核心部分,图像处理的效果好坏直接影响焊缝检测识别的准确性,更关系到焊缝自动跟踪系统的稳定性。视觉传感器的主要任务是采集焊缝的图像,并将图像转化为电信号后传到PC 端进行图像处理。图像处理包括预处理和检测识别2 部分,图像预处理的目的是减弱图像中噪声带来的影响,提高焊缝检测识别的精度;图像检测识别的主要目的则是通过图像中的焊缝位置信息,为焊缝机器人的工作奠定基础。

1.3 焊缝跟踪技术

根据焊缝视觉检测传感器获取的焊缝图像,对焊缝的位置信息进行获取,将提取到的焊缝信息按照一定的规则发送到机器人控制系统中,实现对焊缝的自动跟踪。在实际的生产中,焊接设备与机器人之间的装配方式分为直接装配和间接装配。两者最主要的区别是焊接设备与机器人之间是否存在导轨滑组。导轨滑组的作用是调整电机与丝杠的位置,以此来间接地对焊枪位置进行调整,让机器人可以在一些复杂的零件上进行正常的焊接工作。系统通过控制机器人的方式控制焊枪,让焊接的过程可以变得更加简单。基于焊缝检测枪的直接控制需要在原有系统的基础上增加焊缝检测传感器,这种形式成本较高,在实际焊接时容易受到加工环境的影响;外部计算机结合工业以太网总线技术采用离线控制方式,将检测到的焊缝数据传输给外部计算机,通过外部计算机将数据传输到工控机中,最后由工控机控制机器人完成最后的焊接工作,缺点是步骤多、实时性低;基于焊接机器人本身控制器与控制系统的通知方法主要通过编写机器人程序,与外部传感器相连接,通过外部视觉传感器将检测到的焊缝位置信息传递到机器人的控制系统中,完成机器人的运动,达到跟踪的目的。因此,采用焊接机器人控制方法可以直接控制机器人,获得较高的实时性效果[2]。

2 激光视觉焊缝跟踪图像的分析与处理

2.1 机器人视觉系统标定

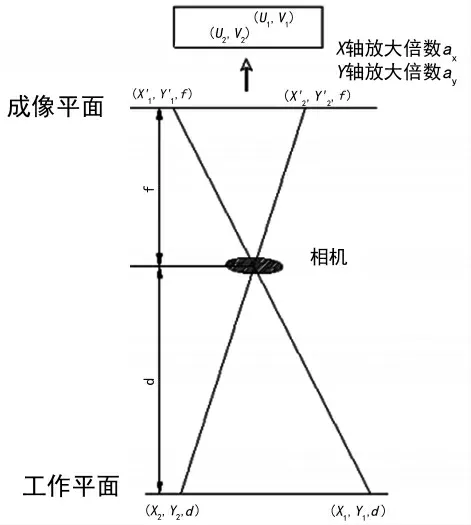

对图像进行分析的过程中需要获取位置坐标,并将位置坐标作为图像坐标进行使用,不能将位置坐标应用在机器人的系统纠错中,要先将位置坐标转换为机器人坐标才可以使用。根据镜头的安装误差,在使用光学系统进行作业时,需要对系统进行标定工作,通过标定的方式获取三维空间的同一坐标值,通过获得的标定信息进行运算,得到坐标之间的关系。相机在获取图像时,需要将图像转投影到相机成像平面中,通过成像平面和图像转换2 个节段完成图像的转化,将标定的信息进行登记后实现数字图像与实物图像之间的联系,图2为相机标定几何模型。

图2 相机标定几何模型

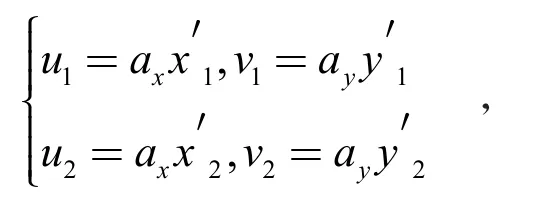

在相机的光轴中心建立坐标系,根据工业相机的成像原理,获取图像与数字之间的关系

式中,(u1,v1)和(u2,v2)表示对应数字图像点坐标。

2.2 图像预处理

摄像头在使用的过程中无法做到像人眼一样对光的强度有直接的反映,图像的处理算法可以弱化干扰,放大信息,并不能像人的大脑一样智能。因此在进行图像分析时,需要根据工作环境对图像进行预处理。在焊接的环境下,电磁干扰对图像的影响非常大,获取的图像信噪比较低。在进行焊接作业时,焊缝激光图像中不仅有弧光的干扰,还有噪声干扰。因此,为了保证图像的质量,在对其进行分析处理的过程中,需要消除图像的噪声干扰,提高图像的分辨率和边缘梯度。通过图像滤波、图像去噪和图像锐化的方式完成预处理。在本设计中,采用滤波图像干扰噪声的预处理方式,锐化边缘,突出焊缝的特征,以获取焊缝的中心准确位置。

2.3 边缘特征检测与提取

完成图像的预处理后,需要对图像中存在的电磁噪声干扰进行处理。可以使用直方图均衡化的方式进行处理,通过增强图像特征对比度,对图像进行分析处理。在焊缝跟踪系统中,可以通过提取图像中的焊缝位置信息,确定激光条纹的位置。在结构光法的基础上,确定条纹的位置,以此确定焊缝的中心位置。通过检测的形式提取激光条纹的边缘信息,对于图像的获取非常重要,将提取后的信息进行进一步的分析处理,当图像中的灰度值发生变化,将较大的区域作为边缘进行边缘检测,边缘检测是机器视觉和图像预处理的重要研究方向,也是一种非常重要的提取方式。在进行边缘检测时,最主要的核心目的就是对数字图像中的明亮部分进行标记,以此来降低图像中存在的冗余信息,获得图像中有用的信息。根据图像边缘灰度值的变化,获得不同区域之间的特性,使用边缘检测可以有效检测出各个区域之间的边界变化。通过检测图像的边缘位置,对获取的边缘点进行连接,在不同算法的帮助下获取图像的边缘进程,常用的边缘检测方法有很多,在常用的边缘检测中,Canny 算子需要满足3 个条件:少错检和漏检;提取边缘位置方差最小化;返回唯一结果。当满足这3 个条件后,就可以有效地抑制噪声,精确地确定边缘的位置。因此,Canny 算子只有在满足上述3个条件时才可以成为效果最好的边缘检测算子。Canny算子的原理采用先平滑后求导的方式,通过二维高斯函数的一阶导数作为滤波器,通过卷积运算对图像进行滤波运算,对获得的图像进行最大值的图像查找,确定图像的边缘信息,并采用非极大值的方式优化图像边缘[3]。

3 机器人焊接智能产线设计

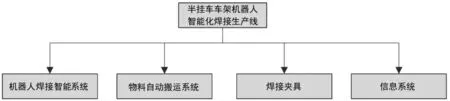

半挂车车架机器人焊接智能生产线构成如图3所示,由机器人焊接智能系统、物料自动搬运系统、焊接夹具和信息系统等构成。

图3 半挂车车架机器人焊接智能生产线构成

3.1 机器人焊接智能系统

机器人焊接智能系统:由机器人及控制系统、外部轴行走机构、自动夹具及翻转变位机构成[4]。

3.1.1 机器人焊缝跟踪技术

在焊丝的下方与部件之间增加高压电的方式进行接触传感,利用自动检测设备对焊接的工件进行偏差检测,通过检测功能帮助焊接机器人找到焊缝的位置,并进行焊接工作。当机器人在焊接时,采用自动跟踪补偿的方式观察偏移的位置和尺寸位置,并准确地对工件进行误差补偿,保证机器的高质量焊接工作的完成[5]。

工件的位置和焊缝的位置如果发生移动,可以通过机器人接触传感技术实现偏移位置的自动检测,并自动寻找焊缝的起始位置,自动从偏移后的位置开始焊接。

当机器人带动焊枪进行焊接时,会对电弧进行横向摆动,打断焊接电流的规律。根据电弧原理,将电弧作为传感器,当机器人进行横向摆动时,建立数学模型,让机器人在焊接的过程中可以自动检测到焊接线的位置,并完成焊接轨迹偏差的修复。采用机器人焊接电弧传感跟踪该技术进行焊接,可以更好地进行焊缝成形。

3.1.2 机器人高效焊接技术

机器人高效焊接技术的主要功能就是降低车架各个部件的变形率,以保证工件的质量,实现高效焊接的目的。采用双机器人的方式对焊接整体夹具、变位机和焊接工艺顺序等进行有效控制,保证焊接后不扭曲,不再通过矫形设备进行焊后处理工作。双焊枪同时焊接,要保证焊接工艺的参数一致、热输入一致和夹具一致,保证焊后工件不变形。

焊接关键技术的有效组合,可以更好地解决焊接过程中所带来的热变形、焊缝偏差等问题,实现半挂车车架机器人的自动焊接。同时,针对工件的结构和焊接工艺进行优化后,可以大大提升机器人的自动化焊接效率和焊接质量,降低人工劳动力,提高生产量。

3.2 物料自动搬运系统

根据不同工件对于转运的不同需求,设计专门对应的叉车式、背驮式的智能搬运台车,H 型钢三轴搬运系统和重载搬运机器人可以实现对半挂车车架工件的自动转运工作,利用双车协调技术和双输送技术,提高制造生产线的运行效率。智能搬运台车采用低轨差子母车结构,当满载时,其行走速度达到50 m/min,2 种叉车方式的载重可达2 t 以上。母车和子车沿着不同的轨道行走,根据工序信号,在不同工位之间来回运转工件。因为车上都设有安全距离检测装置,所以可以大大保障物流的安全运行。

在物料自动搬运系统中,重载搬运机器人的最大抓取量为1.5 t,行走速度为30 m/min,通过总控系统的调度指令,完成组装台位与焊接台位的搬运工作,通过对工装和焊接机器人系统的互锁,保障生产线的安全运行。

3.3 焊接夹具

为了适应多种规格产品的快速生产,在焊接环节引入焊接工装技术,设计基于模块化的工装及焊接夹具,根据不同的产品规格,进行不同的定位程序设计,通过程序选择完成产品的自动定位夹紧,同时完成信息交互,实现工件的自动卸料与物流系统的互锁功能。通过对前端梁定位模块和牵引定位模块的宽度调整,完成伺服电机控制,并根据不同工件规格编写对应的PLC 程序。

3.4 信息系统

半挂车车架制造信息管理采用KYMIS 焊接制造信息管理系统,整个系统分为生产管理、设备管理、故障管理和品质管理4 个模块。

生产管理:机器人工作站实时监控、智能物流系统实时监控、机器人工作站和物流线上工作信息统计、焊丝使用信息统计。

设备管理:设备维护保养提醒及保障规范、机器人工作站和智能物流系统故障汇总统计、机器人工作站和物流系统使用效率统计、设备损耗物品统计。

故障诊断:智能设备自带故障诊断系统、根据故障信息提示故障原因及优化决策。

品质管理:根据工件序列号追溯查询工件的焊缝信息及实际焊接参数,支持售后服务。

4 结束语

智能焊接生产线在制造行业中应用广泛,在半挂车制造行业是首次使用,其自动化、智能化、信息化和高效化的功能,实现了焊接生产线的实时运行,提高了焊接质量和焊接效率。在实现高质量的同时又降低了企业制造成本,大大地说明了机器人智能焊接生产线在更多领域中的普及及应用。