确定盘径下扩孔桩临界盘间距取值试验和数值分析

曾繁斌

(广东省路桥建设发展有限公司,广州 510623)

0 引言

多节扩孔桩是上世纪五十年代印度学者提出的一类桩型(命名为Multi under reamed pile),并在上世纪九十年代引入我国并得到进一步发展[1-6]。该类桩型是在等直径钻孔的基础上、在不同深度土层中通过旋转切削或挤扩方法形成扩大盘后浇筑混凝土而成的变截面异型桩,此类桩型的结构如图1所示。

图1 扩孔桩

相关研究表明,得益于盘体和承力岔承载力的发挥,相较于直杆桩,多节扩孔桩的桩土荷载传递特性发生明显变化。支盘在不同深度的地层中提供了端阻力并增加了桩土接触面积,更加充分地调用了不同深度地层的承载性能。支、盘作为多节扩孔桩的主要承载构件,其承担荷载占总荷载的比例有时能达到65%以上[7-14]。在等桩径、等桩长的条件下,多节扩孔桩的承载力有明显提高[14-21]。多节扩孔桩早期多用于桥梁桩基或建筑物桩基中,由于其较高的承载力和沉降控制效果,开始逐渐应用于我国软土分布地区的公路工程中[10-11]。

盘间距是扩孔桩承载性能的主要影响因素之一。卢成原[22]等通过室内模型试验,分析了不同土质中扩孔桩的合理盘距,认为当盘间距较小时上盘的承载力不能充分发挥,而在盘间距太大时上下盘的承载力发挥的“时间效应”明显,导致其承载力不同步发挥,这两种情况都会降低多盘桩的承载力,因此多盘桩存在一个合理的盘间距,可以使其承载力达到最大,充分发挥多扩孔桩的承载效率。Zhang[23]等通过有限元模型对扩孔桩的破坏机理进行了研究,模型数据显示盘端土体在荷载作用下会形成一个塑性区,当盘间距较近时两盘的塑性区域会贯通连成一个整体,影响上盘承载力的发挥。Zhang[23]等提出双盘扩孔桩有两类破坏模式,即临界盘间距内圆筒剪切破坏和临界盘间距外桩土界面破坏,且临界盘间距与土的类型以及盘径与桩径的比值(D/d)相关。范孟华[24]等认为在临界盘间距时通过大圆柱面剪切破坏模型和小圆柱面剪切破坏模型计算得到的桩顶极限承载力相等,基于此推导出临界盘间距的理论计算公式,并提出小于临界盘间距时两盘间的承载力可以假定为桩径等于盘径的摩擦桩来计算。然而,以上计算公式较为复杂,应用不便,而且均没有针对广东深厚软土地质条件给出扩孔桩的临界盘间距。因此,考虑广东深厚软土的地质条件,通过科学研究给出可用于扩孔桩设计的经验临界盘间距,具有重要的意义。

本文进行了双盘扩孔桩的单桩承载力现场试验分析,通过验证后的模型进行不同盘间距下的承载力数值模拟,通过桩体位移和土体变形分析盘间距对极限承载力的影响,给出了可以用于深厚软基处理的扩孔桩经验盘间距,相关成果可为后续研究和工程应用提供参考。

1 现场试验与数值建模

1.1 地质条件与扩孔桩

本文选取某一具有典型东南沿海深厚软土地质条件的场地进行单桩承载力试验,并以此为基础进行数值模拟,分析该地质条件下双盘扩孔桩的盘间距对承载力的影响。试验场地的地基主要由四层土体构成:首先是3.7m厚的素填土;其下面是两层含水率略有差异的淤泥质软土,厚度分别为4.3m和8.3m;最后一层是厚度为12m的粉质黏土(图2)。下部为强度较高的强风化花岗岩地层。总体上看,除了首层素填土外,其余均为软黏土,海相沉积地质特征明显。

图2 地质条件与扩孔桩

采用的扩孔桩桩长24m,其中底盘中心高度位置为深度21m,上盘中心高度分别距离下盘中心高度为4.5m。土体参数和桩体如图2所示。扩孔桩单桩承载力试验参照直杆桩的静载试验规程,试验中桩顶部设置轴力计测量桩顶轴力。

1.2 数值模型的建立

本文数值模拟分析采用通用计算软件ABAQUS,在材料模型、单元模式、荷载及边界条件,能够求解静力、动力等多种问题,尤其是在求解非线性问题方面的能力优异。本文利用问题的对称性,采用轴对称模型建立二维有限元模型,模型桩与地基分开建模。为了减小土体尺寸效应,模型半径为35m,桩体半径为0.3m,盘体半径为0.8m。采用的几何模型和网格如图3所示。土层参数设定与图2一致,素填土采用M-C模型,软黏土采用剑桥模型,扩孔桩采用线弹性模型,工况设定为单桩承载力试验。考虑扩孔桩使用C30混凝土灌注,其模量定为30GPa。桩土界面的法向接触面模型为“硬接触”,允许接触面脱开;切向接触面模型为“罚摩擦”。

图3 几何模型和网格

2 试验结果与分析

2.1 试验结果

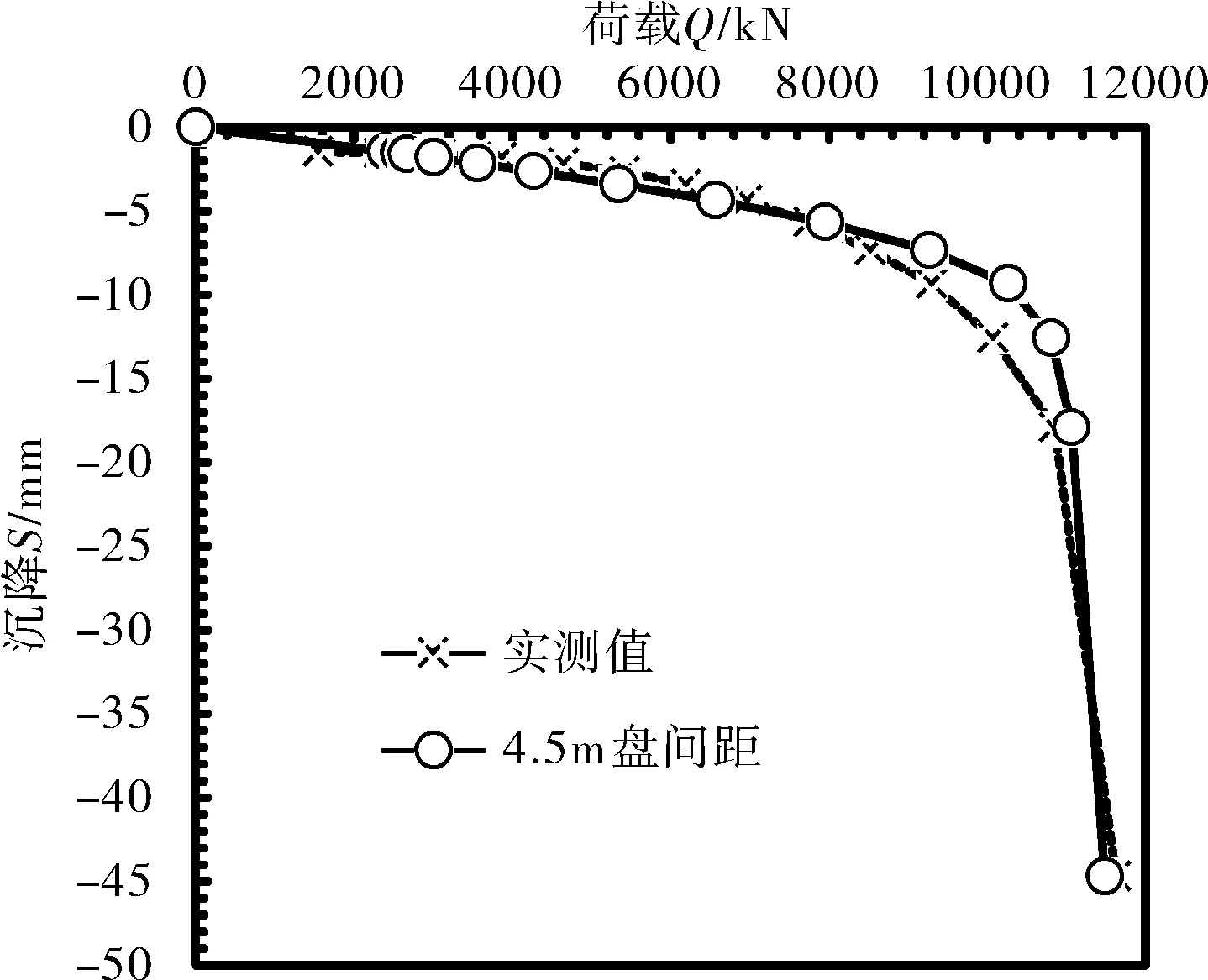

单桩承载力现场试验和数值模拟的Q-S曲线如图4所示。由图4可知,曲线经历了线性发展、沉降加速和急速刺入等三个阶段,符合典型单桩承载力试验荷载-位移曲线的特征。根据试验结果可知,上部荷载9 000kN之前,桩体沉降呈线性发展;之后沉降加速并最终发生刺入破坏。取线性增长段尾端的荷载值为极限承载力,单桩极限承载力约为10 300kN。比较试验的实测值和模拟值可以看出,试验曲线和模拟曲线的趋势和数值均有很好的吻合度,两条曲线得出的极限承载力相差3%,试验曲线和模拟曲线的小差异可能来源于地勘参数的不确定性。综合比较两条曲线可知,本文的数值模拟方法可以较好地模拟单桩静载试验。

图4 数值模拟与实测曲线对比

2.2 盘间距对承载力的影响

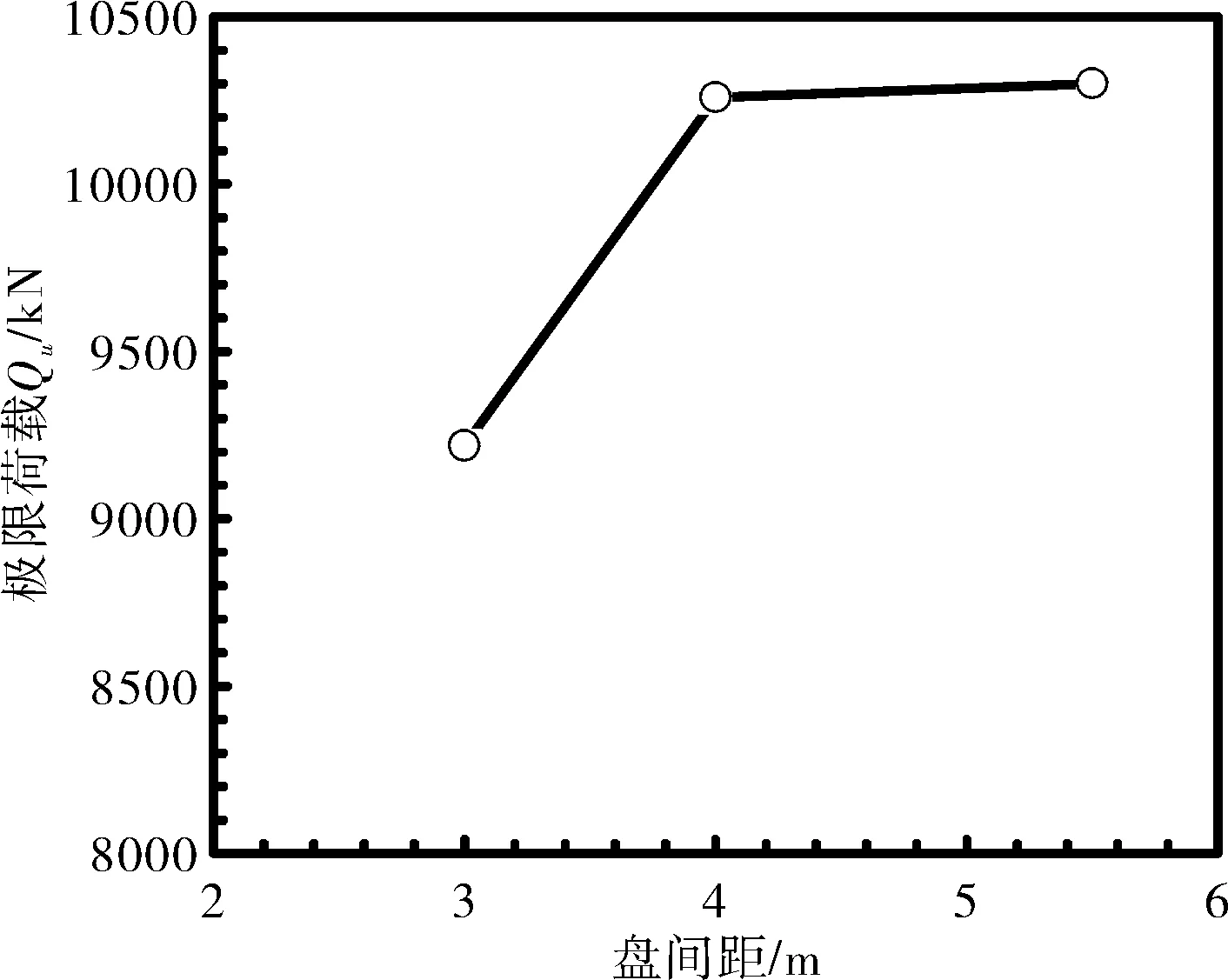

模型验证后,利用此模型进行不同桩间距单桩承载力的数值模拟。模拟中保持下盘位置不变,变化上盘位置,即分别将桩间距调小至3.0m和调大至5.5m进行数值模拟。图5是不同盘间距的静载试验Q-S曲线。首先,三根扩孔桩的模拟曲线均符合典型现场静载试验曲线的特征,间接说明模拟结果的可靠性。其次如表1所示,分析不同盘间距下的极限承载力发现,3m盘间距下桩承载力最小为9 218kN,4.5m与5.5m盘间距下桩承载力略有差异,但两者基本一致。

图5 不同盘间距下桩体Q-S曲线

表1 不同盘间距下多盘桩极限承载力

2.3 盘间距对盘间土变形的影响

由图6可知,盘间距为2.5m和4.5m的算例中,桩体和盘间土的向下位移一致或者接近,表明桩和盘间土同步位移;而盘间距为5.5m时,桩和周围土体的变形量不同,桩和周围土体发生异步位移。Zhang[5]等对扩孔桩的破坏机理进行了研究,结果显示盘端土体在荷载作用下形成一个塑性区,当盘间距较近时两盘的塑性区域会贯通并连成一个整体,影响上盘承载力的发挥。以往研究成果表明,扩孔桩的桩间距存在一个临界盘间距,实际盘间距小于临界盘间距时桩体在极限承载力下发生筒体剪切破坏,而盘间距大于临界盘间距时桩体在极限承载力下发生桩土界面破坏。根据模拟结果和以往研究成果,可知盘间距为4.5m以下,桩体发生筒体剪切破坏;盘间距为5.5m时,桩体发生桩土界面破坏。

本文提出了扩孔桩的两种破坏机制,即桩土界面破坏和筒体剪切破坏。数值分析结果表明,对于分支间距大于4.5m的扩孔桩,在受压过程中,支盘下方形成了单个土壤破坏面。如图6所示,在荷载作用下,每个支盘具有独立的位移和塑性变形轮廓,即扩盘桩发生桩土界面破坏。图4和图5表明支盘间距不超过4.5m时,扩盘桩盘间土体在极限荷载下产生圆柱形塑性位移轮廓,即当受到极限压缩荷载时,扩盘桩发生筒体剪切破坏。桩土界面破坏或筒体剪切破坏的发展在很大程度上取决于土壤类型和间距比S/D,其中S是相邻分支之间的间距。当扩盘桩盘间距由大到小变化时,扩盘桩的破坏模式将由桩土界面破坏转化成圆筒剪切破坏,存在一个盘间距Hcr,当扩盘盘间距恰好等于Hcr时,两种破坏模式同时发生,可定义Hcr为临界盘间距。因此,在评估挤扩支盘桩承载力时,应考虑这两种破坏机制。对于单盘破坏机制,桩的极限承载力主要取决于沿轴的摩擦力和每个支盘的承载力;而对于圆柱形剪切破坏机制,两盘间土与土的破坏发生在支盘桩直径处,此时两盘间的承载力应通过大圆柱破坏面的抗剪强度来计算。

图6 桩和土竖向位移云图

在双盘均处于统一土层中时,临界盘间距其实对应着桩体的最优盘间距。首先,当实际盘间距小于临界盘间距时,盘间剪切筒长度越长、抗剪面积越大,盘间距增大至临界盘间距时的抗剪能力最大。其次,当实际盘间距大于临界盘间距时,桩体抗剪能力与桩土界面面积也就是桩体表面积有关,由于盘间距移动不影响桩体表面积,因此大于临界盘间距后桩体极限承载力基本恒定。图7是三种不同盘间距下的极限承载力。结合图5、图6和图7,发现现有理论与本文的数值模拟一致。临界盘间距与土体参数、桩体几何尺寸等有关,对于典型的广东软土地质条件,当采用扩孔桩进行处理软土地基时,本文建议采用4.5m盘间距。

图7 极限承载力与盘间距关系

3 结论

(1)现场试验表明,盘扩孔桩的单桩极限承载力约为10 300kN。根据现场试验结果,本文建立了合理、可靠的数值分析模型。

(2)分析不同盘间距下的极限承载力,发现3.0m盘间距下桩承载力最小,为9 218kN;4.5m与5.5m盘间距下桩承载力略有差异,但两者基本一致。位移云图显示,盘间距为2.5m和4.5m时桩和盘间土同步位移;而盘间距为5.5m时,桩和周围土体发生异步位移。

(3)当实际盘间距小于盘间距临界值时,桩体在极限承载力下发生筒体剪切破坏;当盘间距大于盘间距临界值时,桩体在极限承载力下发生桩土界面破坏。在双盘均处于均质土层中时,临界盘间距对应着桩体最优的盘间距。就本文工程实例中的桩体而言,当采用扩孔桩对典型广东软土地基进行处理时,建议采用4.5m盘间距。