自适应纤维编织系统

——高效低碳的可持续建造方式

倪尔誉 辛卓阳 鲍鼎文 罗丹

数字建造对建筑设计而言,是一次跨时代的革新。传统建筑设计更多依赖个人的思维及动手能力,不利于从规划、设计、施工、运营等方面进行统一考量。数字建造基于建筑信息模型,将建筑全生命周期中的大部分因素进行参数化处理,优化、平衡各个因素。它的出现提高了建筑设计与如土木工程、环境工程、人文社科等领域的兼容性,减少领域之间的矛盾,实现跨领域的合作。

1 建筑对环境的影响

在碳达峰、碳中和的背景下,2020年我国明确了“3060碳目标”的具体要求。为响应这一低碳目标,轻量化材料尤其是碳纤维等新型轻量化材料在航空航天、汽车交通、建筑桥梁等领域得到了越来越多的研究应用。碳纤维为含碳量在90%以上的高强度、高模量的弹性纤维,其密度约为钢密度的1/4,铝密度的1/2;强度为钢强度的5~6倍,与钢材料相比,其减重效果约达70%。纤维增强复合材料因其重量轻、易于应用、可持续等优点受到建筑行业的青睐。相较于其他类型纤维,碳纤维复合材料强度重量比较高、耐久性强、可持续性价值高,且具有形成复杂形状的能力,应用潜力巨大[1]。数字化和自动化技术在建筑制造过程中日益普及,灵活度高、结构高效的FRP复合材料在大型定制结构中表现出卓越的性能。本项目探索了定制化结构自适应纤维缠绕模具,以及新材料碳纤维在数字建造中的融合,为建筑领域带来新的活力。

2 多类优化结构部件的自适应机器人纤维缠绕系统

无芯纤维缠绕(CFW)是一种数字化、自动化的制造技术,在制造构件方面,定制化和生产力较高,并在一些大型展馆建设中得到广泛应用。但是,现有的CFW技术多使用一次性预制支撑框架,限制了预制单元的灵活性,浪费了框架材料。遵循循环经济的原则,本文提出自适应的机器人纤维缠绕系统,以碳纤维为建筑材料,以三脚圆桌为模型,通过引入临时支撑架,增加其可重复利用性和灵活性。该过程依赖于使用最小的、可拆卸的框架,由工业机器人使用连续的碳纤维材料以预定的顺序缠绕。在数字一体化设计的背景下,本实验利用数字结构插件,对目标模型进行力学分析、结构优化、制作和搭建预制框架,解决了制造过程中的装配细节问题。利用提出的制造系统,设计并制作了一种组合式工作台原型,最终的样机验证了自适应绕线系统的可行性和可靠性,证明了该技术在多种优化结构构件方面的较高潜力。

2.1 生形

2.1.1 圆桌形体设计

卓越的建筑结构设计往往是形与力的有机统一,建筑形态需表现清晰的结构逻辑。埃拉迪欧指出:“我们所设计的结构的稳定性及强度来源于它们的形式,正是通过形式它们才是稳定的,而不仅仅是依靠拙劣的材料堆积”[2]。计算机的结构生形工具能够更好地实现建筑结构的力形统一,Grasshopper平台下的Kangaroo生形插件在曲面结构生成方面具有较大的优势。三角圆桌桌腿部分的研发,便是基于Kangaroo对曲面结构进行设计。

Kangaroo将物体视为由大量离散粒子组成,各粒子间由弹簧相互连接。其找形过程通过施加初步的边界条件及荷载,使所有粒子在弹簧约束下进行相对自由的移动,并在粒子运动过程中找到物体的平衡状态,使所有弹簧势能之和最小。Kangaroo主要分析柔性结构(如张拉膜)、充气结构、网壳结构等曲面结构[3],基于粒子—弹簧系统为找形过程提供力学依据。圆桌的生形始于平面结构,通过Kangaroo对其三条直线边的点施加边界约束,并对整个网格结构施加向上均布荷载,进行动态力学分析,最终得到力学合理的张拉形体。

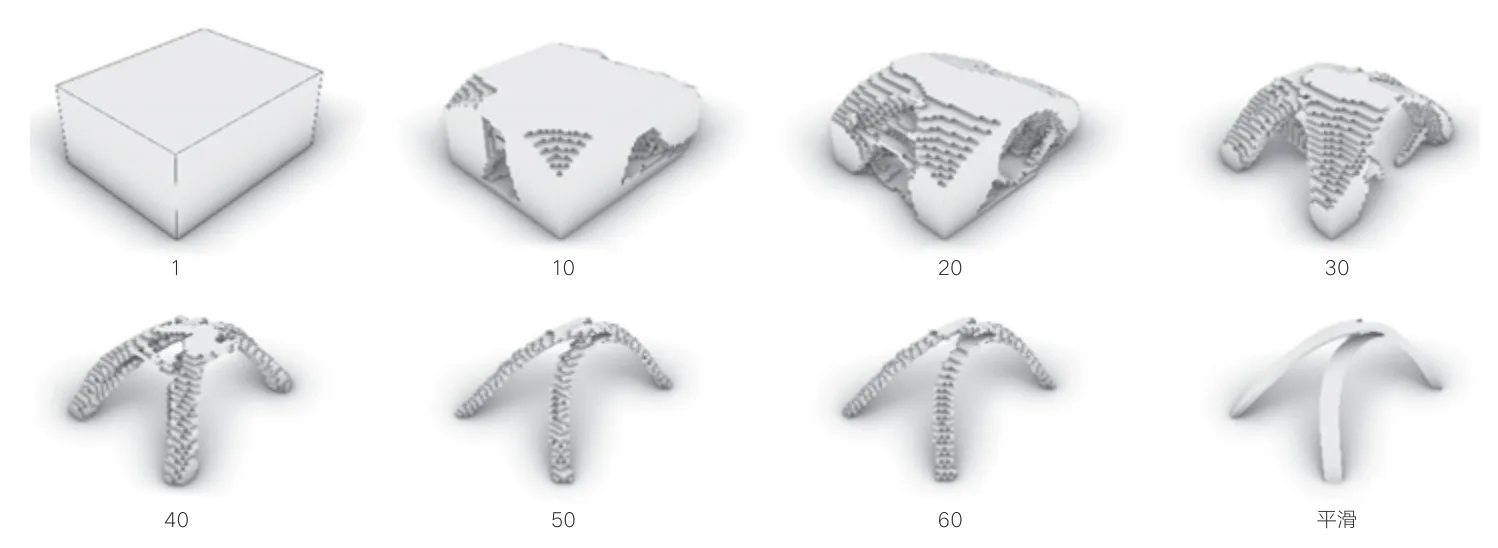

1 拓扑优化迭代过程

2.1.2 亭子结构的拓扑优化

近几年,拓扑优化算法在建筑结构形态找形中愈发流行,受到了建筑师和工程师的青睐。利用拓扑优化,设计师可在有限的材料用量中,找到结构性能较高的材料分配方式,得到高效、美观的设计方案,并对局部细节进行增材或减材调整。谢亿民院士团队提出的双向渐进结构优化法(BESO)和Ameba拓扑优化软件[4],因其过程简洁、运算高效的特点被广泛应用。本研究改进了此BESO算法,并将其应用在更大尺度的结构设计中。

研究通过对初始模型进行有限元网格划分,施加初步的边界条件及自重荷载,设置拓扑优化参数(VF 10%等)。计算机自动运行修改版的双向渐进拓扑优化算法(MW-BESO)[5],初始模型的材料被逐步删除和添加,经过近60步迭代后,保留10%的材料及最佳结构形态(图1),通过Ameba软件的smooth功能光滑化后,重新建模。

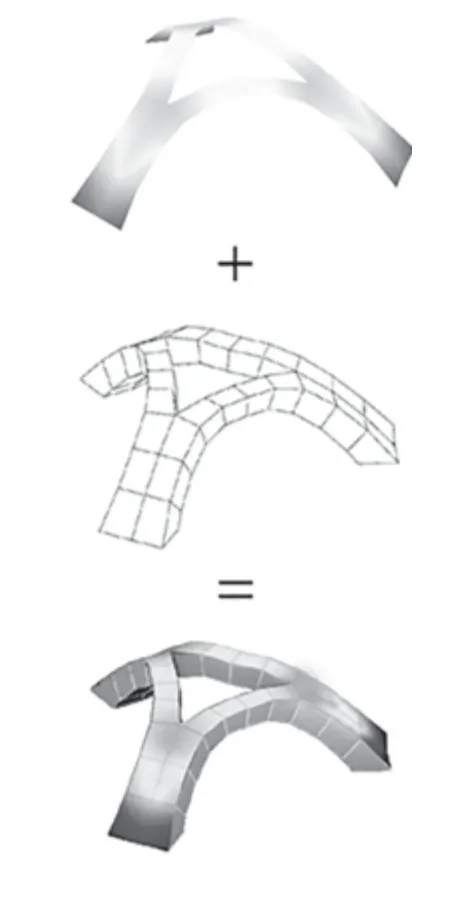

2 参数化建模示意图

3 C 形亭参数化生形

2.2 优化

2.2.1 圆桌桁架模块化设计

三脚圆桌的建造引入了模块化的建造模式。模块化结构因其工业结构和拆卸、重复利用的预定特征,在实现可持续经济增长的发展目标方面,具有较高潜力[6]。

三角圆桌的模块化始于壳几何的深度挤出,首先对圆桌的基本壳形体进行恒定网格载荷(Constant Mesh Load)分析,得到基本的应力分布,同时依照实际建造过程中的环境约束,对模块进行划分,基于各个模块所在位置的应力分布,依据受压越大挤出深度越大的原则,进行参数化建模。参数化建模示意图(图2)中,黑色部分为受压较大区域,白色部分为受压较小或受拉区域。挤出深度控制在150~200mm,对模块相接的节点进行不同程度的挤出,挤出深度由相连模块的平均内力分布情况决定,其中受压最大的底部,挤出深度为200mm,受压最小或受拉最大的顶部,挤出深度为150mm,中部挤出深度采用内插法,并做微调,使圆桌下表面的弧度与其上表面近似对应。最后根据桌腿的功能性对上表面和底部进行平整处理。

在无芯纤维编织中,构成元素均呈线性,因此圆桌采用桁架形式。一方面由于桁架结构的组件基本为线性二维状态,符合碳纤维线性的几何特点,采用桁架形式有利于提升编织工艺的可操作性;另一方面由于桁架结构对组件的较高利用率,在降低材料使用成本的情况下,利于提升结构性能,凸显新材料优势。据此,研究通过数字化建模,对圆桌桌腿部分进行桁架建构模拟。

数字化模型将所有的信息及反馈内嵌于设计环境中,因此在圆桌构建优化中,我们运用Grasshopper参数化设计工具中的Karamba力学分析插件进行分析与优化。桁架圆桌通过模拟桌面荷载,对上表面平整的6个模块施加均布向下的荷载200kg,对三条桌腿底部进行边界约束,进而得到内部应力分布情况。从模型的受力分析结果可知,所有桁架构件所需的承载力信息,通过前期的初步材料试验,杆件的承载力在纤维材料确定的情况下,由其编织数量决定。而纤维材料具有高抗拉、低抗压的特点,其数量由受压应力决定。结合Karamba分析结果及试验结果,确定每个模块杆件纤维编织的数量,其中最多的杆件(即受压最大的杆件)由9次编织纤维组成,最少的杆件(受拉和受压较小的杆件)由3次组成。该结构优化过程,通过材料的合理分配利用,高效地提升圆桌的结构性能。

2.2.2 亭子模块化及壳体模式设计

同时,本实验研究了编织面(Weaving Surface)的模块构成方式,继而衍生出由编制面组成的、基于拓扑优化分析得到的模块框架亭子。依照实际建造中的环境约束,对亭子进行划分,并利用稳定的C形壳体结构,替代其中的模块单元。亭子的C形单元设计由玻璃纤维塑形,同时用碳纤维在表面进行增强。为得到碳纤维增强模式,设计基于Karamba插件中对壳体的BESO分析算法,在自重荷载下分析C形亭子结构。材料的高效分配,会对结构进行增材或减材调整,设置的目标材料量为原始的80%,并进行50次迭代,在所得的优化结果中,浅灰色部分为材料减材区域。利用参数化工具,将得到的优化模式转化为碳纤维分布情况,从而实现结构的力形统一,使其壳体模式更加结构合理化(图3)。

2.3 构造——可重用性预制支撑框架的研发

在无芯纤维缠绕技术的使用中,需使用一次性预制支撑框架,这限制了预制单元的灵活性并且浪费了材料。秉持着可持续发展的绿色生态建筑理念,我们研究了一种自适应的机器人纤维缠绕系统。区别于已有无芯纤维缠绕技术,该系统可重复利用于多种异形模块。

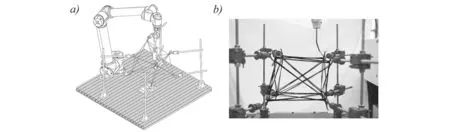

2.3.1 针对三角圆桌的缠绕系统

该系统由简单的横竖杆件组成基本的支撑系统(图4)。竖杆作为基础预先锚固在工作台上,横杆负责提供纤维缠绕的锚固点。机器臂根据单元模块的几何信息,对横杆进行精准定位,并与竖杆相连。其灵活的、定制化的机器臂定位过程,弥补了传统一次性预制框架在空间范围上的局限性,同时也在异性模块建造中得以重复利用,减少材料浪费。该项技术可提升制造工业的经济性、环保性及自动化水平。

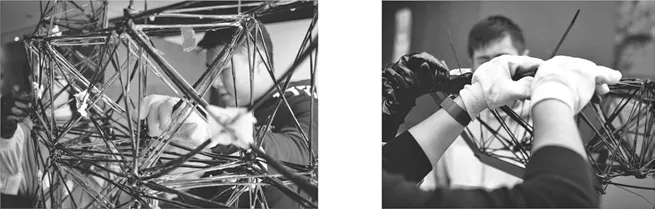

基于该预制支撑系统框架,纤维的编织技术为模块建造中至关重要的部分。纤维编织建造一般为一笔画路径,因此需要结合在结构优化中所得到的杆件纤维缠绕数进行设计。同时,机器人的运动轨迹也需要根据实际锚固点的位置和纤维缠绕的顺序进行系统设计,通过增大其容许误差,提高对不同几何模块的适用性。通过该编织系统,三角圆桌的所有模块建造完成,利用绑带进行拼装(图5-7)。

2.3.2 探索自适应纤维缠绕系统在更大尺度上的可能性

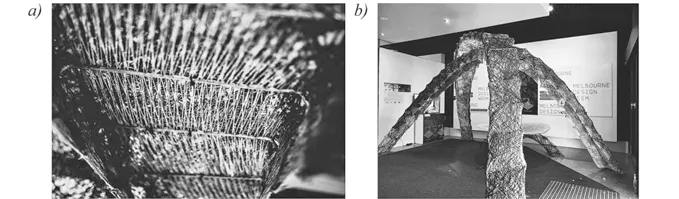

基于最初三角圆桌设计的自适应纤维缠绕系统,本实验建造了高2.3m的亭子。亭子中的C形壳体单元采用自适应缠绕装置进行编织制作。该装置利用一套可进行尺寸调节的木块装置,作为单元块缠绕的锚固点,通过机器臂的抓取、放置,实现精准的定位,编织工作在木块装置上预先安装的钩子间进行。整个装置可重复利用,木块装置通过增加或减少,匹配不同单元块的尺寸长度,同时通过调节横排和竖排木块之间铰接部件的角度,匹配C形单元块边与边的夹角。该系统可以被运用到更大尺度的建筑模型中,并具有运用到实际房屋建造中的可能性(图8-10)。

3 结语

随着建筑业走向数字化变革新时代,不断创新的数字技术与传统的建筑业逐步融合,带来了建筑设计方式的化学式质变和建筑市场的几何式增长。昆士兰大学建筑系对数字建造进行探索,以三角圆桌为例,整合运用数字建造方法、设计优化策略及数字计算工具,通过力学找形等方式探索几何与结构的关系,形成了数字一体化建造模式。

本研究提出的自适应机器人缠绕系统,为制造不同的单元结构系统提供了可能性,为建造适应性强、轻量化、可持续、低成本的结构提出了新方法。希望在未来的建造中,该制造系统可以升级为更大的单元,如可移动的房屋组件,继而以合理的成本、可获得的材料和可持续的建设,为高度定制的住房建设奠定基础。这项技术的发展可以提高住房市场的生产力,其低成本、低环境影响的特性吸引更多的社区和城市关注。我们期待将数字建造与可持续发展技术相结合,为未来建筑业带来新的价值与可能性。

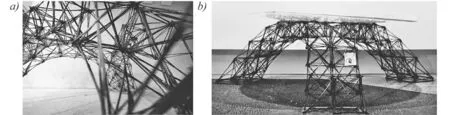

4 机器臂对圆桌模块化构建的缠绕过程

5 三角圆桌的模块拼装过程

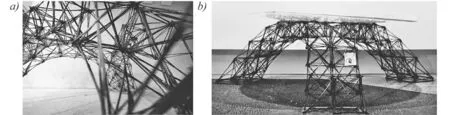

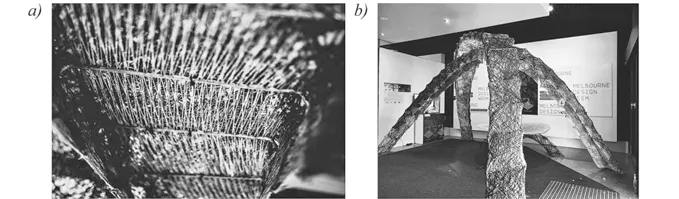

6 三角圆桌的细节构造特写

7 三角圆桌的成品展示

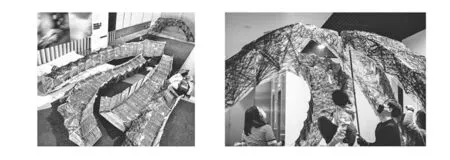

8 亭子拼装过程

9 亭子内部构造特写

10 亭子成品展示

图片来源

1-3作者自绘

4-10作者自摄