基于环保超低排放的管式空预器长周期运行策略

王鹏程,刘旋坤,蔡 晋,杨海瑞

(1.山西河坡发电有限责任公司,山西 阳泉 045000;2.清华大学 山西清洁能源研究院,山西 太原 030032;3.清华大学 能源与动力工程系 电力系统及发电设备控制和仿真国家重点实验室,北京 100084)

0 引 言

管式空预器是电站锅炉系统常见设备,其作用是将锅炉尾部烟道中烟气携带的热量传导预热进入锅炉空气至一定温度,从而减少排烟热损失。由于锅炉烟气中存在一定颗粒物及腐蚀性气体,因此在锅炉的长期运行中,空预器会出现磨损、腐蚀和堵塞等问题,也是所有火力发电厂面临的重大技术难题。因此管式空预器所处的工作环境决定了其是否能够安全长周期运行,这也是锅炉机组实现安全、经济运行的保障。

目前有大量文献分析了空预器性能的影响因素,于凯等[1]针对空预器低温段结露和腐蚀的原因,提出提高暖风器出口温度及定期清洗维护空预器管道缓解低温腐蚀;邬东立等[2-4]以某660 MW脱硝机组空预器为例,分析了选择性催化还原(SCR)脱硝机组对空预器造成堵塞的原因,通过调整喷氨系统和加大干预力度减缓空预器堵塞;李军状等[5-7]基于脱硝副产物对空预器堵塞的原因分析,对脱硝系统进行调整。王兴等[8-10]基于目前部分机组在超低排放改造中氨逃逸对空预器造成堵塞,提出改善喷氨系统的均匀性以及增加喷氨分区的数量,从而减少氨逃逸对空预器的影响。以上相关研究对空预器的稳定运行提供了一定基础,但在实际长周期运行中,空预器出现的问题复杂多样,且目前对于空预器长周期运行维护的相关研究较少,因此笔者以河坡350 MW超临界循环流化床锅炉机组的管式空预器为研究对象,在运行期间分别采用低氧量燃烧策略、空预器入口风温控制、锅炉系统脱硫脱硝排放改善等技术措施对该锅炉空预器进行维护,空预器运行6 a来状态良好,无大面积积灰、腐蚀现象,可为同类机组空预器的运行维护提供参考。

1 锅炉设备介绍

河坡超临界350 MW循环流化床锅炉为单炉膛、半露天M型布置,主要设计参数见表1。锅炉本体由3部分组成,第1部分布置主循环回路,第2部分布置尾部烟道,第3部分为空气预热器。空气预热器为管式,置于尾部竖井下方双烟道内,采用卧式顺列四回程布置,空气在管内流动,烟气在管外流动,在最后一个回程低温段部分采用考登钢Q355GNH,空预器结构如图1所示。

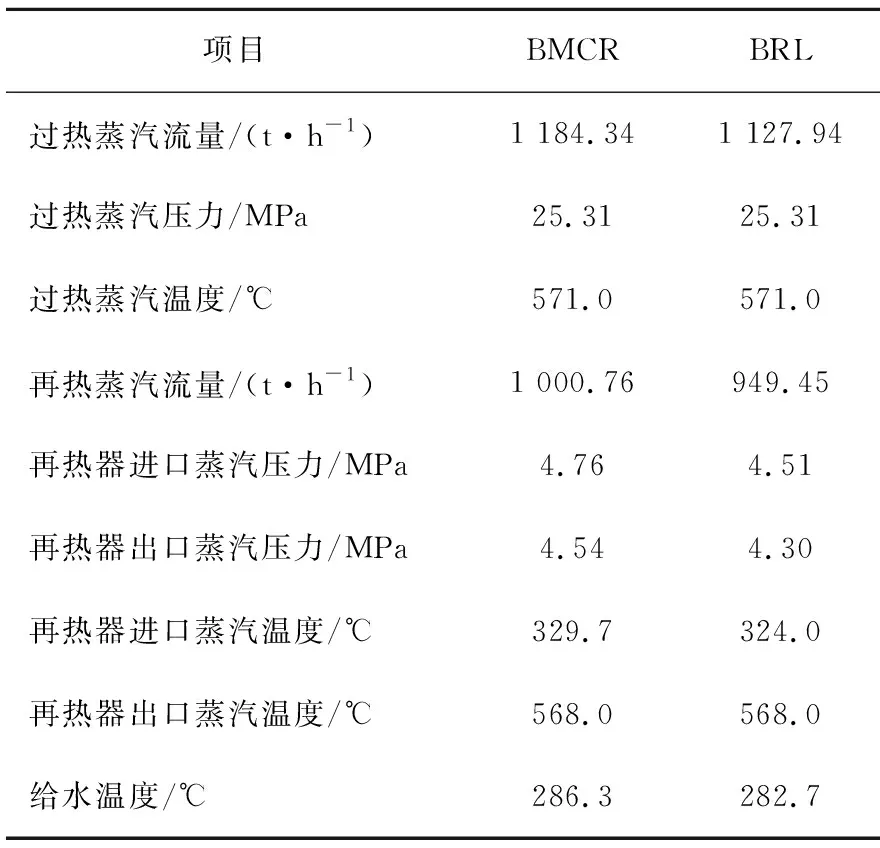

表1 锅炉主要设计参数Table 1 Boiler main parameters designed

图1 空气预热器结构Fig.1 Air preheater structure

锅炉机组燃用煤种为阳泉无烟煤,该煤种炭化程度高,挥发分低,因此存在燃点高、难燃尽的问题,煤种参数见表2。根据环保要求,锅炉系统中采用分离器入口处安装尿素喷枪进行选择性非催化还原(SNCR)脱硝,采用炉内喷钙和湿法工艺协同脱除SO2。

表2 煤质分析Table 2 Coal feeding parameters

2 空预器运行策略

2.1 入口风温控制

煤燃烧时产生的SO2会与水蒸气结合生成硫酸蒸气,当空预器受热面温度低于烟气酸露点温度时,硫酸蒸气在低温受热面凝结成质量分数约80%的硫酸溶液,从而造成低温腐蚀[11]。通常空预器发生低温腐蚀较严重的区域有2个,一是壁温在水露点附近时(40~45 ℃),此种情况一般不易发生;二是壁温低于酸露点25~45 ℃的区域。当空预器壁温达到酸露点A时,腐蚀速度和管壁温度呈线性关系,管壁温度在120 ℃左右时腐蚀速率达到顶峰,随着管壁温度降低,影响凝结酸量,腐蚀速率降低(图2)。控制空预器冷端温度高于酸露点可有效避免低温腐蚀。

图2 管壁温度和腐蚀速度关系Fig.2 Relationship between wall temperature and corrosion rate

根据机组实际运行情况,制定了空预器入口风温智能控制策略,将一二次风道入口处的暖风器出口风温作为自动控制输出对象,暖风器出力调整门设置智能自动控制模块,该模块主线控制以锅炉排烟温度作为输出量,反向调节空预器入口风温,综合考虑燃烧煤种、机组负荷、锅炉出口SO2浓度、排烟含氧量、大气环境温度等因素,作为智能控制的修正因子,形成一个闭环控制单元,最终将空预器入口风温始终控制在25~45 ℃。

(1)

式中,ay、ak分别为烟气侧和空气侧放热系数,kW/(m2·℃)。

根据邱振波等[11]以及张建中等[12]对比分析,烟气的酸露点tsld计算采用日本电力研究所公式,其中SO3转化率取2.0%~5.5%:

tsld=20lgφ(SO3)+a。

(2)

其中,φ(SO3)为烟气中SO3的体积分数;a为与烟气水分有关的常数,当水分体积分数为5%时,a=184;当水分体积分数为10%时,a=194;当水分体积分数为15%时,a=201。

根据式(1)与式(2)可以求出空气壁温与烟气的酸露点,进而指导调整空预器的入口风温,保证空预器的壁温在酸露点以上运行。

机组部分运行参数见表3,可知一次风入口风温经由暖风器加热后冬季可维持在35~45 ℃,夏季维持在40~55 ℃,有效提高了空预器冷端温度,有利于减缓低温腐蚀。

表3 机组部分运行参数Table 3 Some parameters of boiler

2.2 低氧量燃烧

由式(2)可知烟气中SO3含量也是影响低温腐蚀的重要因素,其中SO2、O2和H2O的浓度升高、温度和反应停留时间增大均会影响SO3浓度[13],从而促进硫酸蒸气的生成,并且使酸露点温度升高,根据贾明生等[14]的研究,温度和过量空气系数对SO3转化率的影响如图3所示;有研究表明,当过量空气系数降至1.05时,烟气中SO3生成量减少[15]。

图3 温度和过量空气系数对SO3转化率的影响Fig.3 Effect of temperature and excess air ratio on the conversion of SO3

为减少烟气中SO3含量,采用低氧量燃烧策略通过降低烟气中氧量来降低酸露点,配合空预器入口风温控制可确保管壁温度高于酸露点,但当氧量过低时,会导致炉膛飞灰可燃物上升,锅炉效率下降。根据曾培强等[16]对1 025 t/h锅炉低氧燃烧试验研究,300 MW负荷时氧量应该维持在2.7%~3.0%,270 MW负荷时氧量为4.0%~4.3%,240 MW负荷时氧量为5.2%~5.5%,并且锅炉负荷每下降5 MW,氧量提高0.2%。

根据机组实际运行负荷,最终确定350 MW负荷时氧量为2.7%~3.0%,310 MW负荷时氧量为3.0%~3.2%,230 MW负荷时氧量为3.2%~3.5%,根据不同氧量制定不同过量空气系数的运行策略,机组运行人员可据此调整,结合煤种燃烧特性和锅炉实时运行状态选择合适的过量空气系数。

2.3 脱硫系统改造

该机组原脱硫系统采用在返料腿加入石灰石脱硫剂的给入方式,石灰石粉经气力输送至返料腿负压位置,与循环灰混合后进入炉膛。该方法虽然会在返料腿内对石灰石进行预煅烧,且可在一定程度上提高脱硫效率,但也极易形成石灰石表面结团包覆,污染石灰石原料,导致石灰石脱硫活性降低,脱硫效率变差,脱硫响应速度慢等问题。同时,锅炉燃用煤种多样,运行负荷变化频繁,直接导致炉内原始生成SO2浓度变化幅度大,进而腐蚀空气预热器。

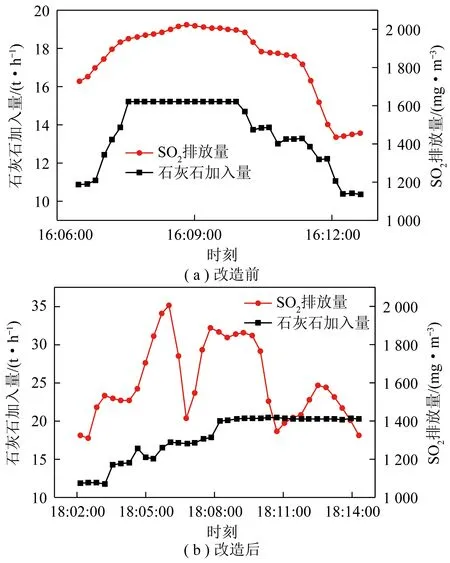

基于以上运行问题,采用微氧化高传质快速响应炉内脱硫技术[17],对炉内脱硫系统进行改进。该技术是将石灰石喷入点设在上二次风口中,其位于流化床锅炉炉膛的收缩段位置,使石灰石可以直接喷入炉内微氧化稀相区域。结合改造后的实际运行经验,发现该技术有多方面优势:首先,所选喷入点位置为上二次风口,减少了石灰石对床温影响,同时其背压小,石灰石粉穿透力强,更易均匀分布在炉膛内部,使脱硫剂均布、扩散以及反应快速完成;其次,石灰石喷枪所处平面与布风板之间的垂直距离为床料料层厚度的3.5~7.0倍,可保护石灰石不被循环灰包裹污染;最后,石灰石从该位置喷入区域处于微氧化气氛,燃料经欠氧燃烧后,该区域SO2充分释放,该稳定气氛更利于石灰石脱硫快速反应。改造前后炉内脱硫反应响应时间如图4所示,可知改造前后的脱硫响应速率时间由180 s提高至40 s,脱硫响应速率显著提升。综上,该技术保证了石灰石在炉内的较高脱硫效率,实现了锅炉出口硫含量稳定控制,降低空预器低温腐蚀概率。

图4 改造前后炉内脱硫反应响应时间Fig.4 Response times of desulfurization reaction in furnace before and after modification

在优选石灰石喷入点位置的同时,对配套石灰石泵送系统进行了优化改造。一方面,通过试验确定石灰石收料仓排气管的最佳倾斜角度,解决了排气管频繁堵塞的问题。另一方面,释放压缩空气主路的自力式调压阀调节弹簧,石灰石输送用气量增大,从而提高管道内石灰石携带量,单套石灰石泵送系统的最大出力由25 t/h提高至40 t/h。这些综合措施极大降低了SO2浓度大幅波动的可能性,为减缓空预器腐蚀提供了有力保障。

2.4 脱硝系统改造与调整

烟气中少量SO2会进一步氧化成SO3[18]与逃逸氨反应生成硫酸氢铵(ABS)与硫酸铵(AS)等物质沉积在空预器中[19],根据实际运行可知,ABS凝结在亚微米飞灰颗粒表面,可作为较大飞灰颗粒间的黏附剂,促进飞灰颗粒间的团聚[4],从而导致空预器堵塞[20]。对于烟气脱硝装置,应严格控制喷氨量,防止过度喷氨引起氨逃逸量增加。在降低喷氨浓度的同时保证氨喷射系统的喷氨流量平衡,防止喷氨不均匀导致局部喷氨过大造成氨逃逸浓度升高。

本机组SNCR脱硝系统在分离器入口处安装尿素喷枪,共设置15支墙式喷射器,每个旋风分离器5支,3支布置在入口烟道外侧,1支布置于入口烟道顶部,1支布置于出口烟道前墙方向。通过对分离器不同位置的脱硝喷枪进行优化测试,得到喷枪效率,根据效率测试结果,优先使用入口烟道顶部效率最高的喷枪。

此外,在CFB锅炉上二次风管倾斜段也增设脱硝喷枪,切向喷入尿素溶液,在炉膛高温区直接进行脱硝反应,解决了CFB锅炉启动阶段、超低深度调峰时段分离器内尿素反应效率低、反应温度不够、脱硝困难、氨逃逸高的问题。

通过锅炉超低排放改造,调整脱硝系统,使锅炉每万度电只消耗尿素2.39 kg,比设计值减少了9.01 kg,额定负荷每小时消耗尿素83.65 kg,比设计值每小时节约尿素0.31 t,且氨逃逸接近0,有效减少了硫酸氢氨对空预器的腐蚀和堵塞的风险,延长了空预器的使用寿命。

2.5 空预器主动封堵措施

锅炉经一段时间运行,可在停炉检修期间根据空预器磨损、腐蚀等问题进行检测分析,提前封堵问题严重的空预器管道,确保该部位空预器即使发生腐蚀泄漏也不会导致腐蚀范围扩大。河坡电厂对空预器部分管道进行封堵后,经长时间运行证明,由于空预器设计余度较大,对部分空预器管材提前预封堵后排烟温度无明显变化,但空预器腐蚀区域明显降低。运行6 a来,空预器运行状态良好,无大面积积灰、腐蚀现象。

3 结 论

1)采用空预器入口风温智能温控策略,根据酸露点预测结果确定空预器管壁温度,从而调整暖风器出力,保证空预器的入口风温始终在酸露点以上,从而减小空预器末端低温腐蚀。

2)采用低氧量燃烧技术,通过文献调研和实际运行,最终确定了锅炉在不同负荷下的氧量:350 MW负荷时氧量为2.7%~3.0%,310 MW负荷时氧量为3.0%~3.2%,230 MW负荷时氧量为3.2%~3.5%。

3)将石灰石喷入点设在上二次风口中,使石灰石可直接喷入炉内微氧化稀相区域,缩短了脱硫响应速率时间,避免了烟气中SO2含量大幅波动,大幅减小了空预器的低温腐蚀几率。

4)对SNCR系统的喷枪进行优化,确定喷枪效率的高低排序;并在二次风管倾斜段增设脱硝喷枪,可提高全负荷平均脱硝效率,降低氨逃逸量,有效减少硫酸氢氨对空预器的腐蚀和堵塞的风险。

5)提前封堵空预器问题严重管道,可有效降低空预器的腐蚀。