基于Android的弧齿锥齿轮设计辅助软件开发

李庆伟,赵雅慧,夏俊邦,刘鑫佳

(云南经济管理学院,云南·昆明 650106)

关键字:Android;弧齿锥齿轮;设计辅助软件

一、前言

疫情影响下,本研究项目针对当前锥齿轮人工设计暴露的缺陷、计算机辅助设计所需的软硬件条件,充分利用互联网技术,把移动式辅助设计应用于弧齿锥齿轮设计。通过开发一套基于Android 的格里森弧齿锥齿轮移动终端辅助设计系统,来满足齿轮公司有经验的设计人员移动办公状态下的快速设计锥齿轮的需要,有效地提高产品的设计效率、质量和水平,大大加快开发周期。

河南理工大学提出一种基于云平台的齿轮测量标准语言GXML(gear extensible markup language),采用以GXML 为基础的数据交换模式,通过GXML文档和数据库之间的相互映射可实现数据的跨平台传输[1]。郑州机械研究所概述了工信部强基工程项目“齿轮强度与可靠性试验检测技术基础公共服务平台”8 个主要子平台的功能[2]。大唐终端技术有限公司从项目需求关系、文件组织架构、编译预处理和后处理过程等几个方面对如何在Android 平台上实现多项目多需求定制进行了分析和研究[3]。山东交通学院详细阐述了安卓手机移动办公App 软件的开发和应用,并对税务移动办公软件的设计进行了介绍[4]。长江大学采用Struts2 MVC架构,针对油气资源行业设计了办公相关模块[5]。浙江传媒学院通过http+JSON 的形式构建了手机与服务器端的数据交互,提高小型店铺的管理水平[6]。

从诸多研究机构与文献可以看出,移动互联网技术应用于辅助办公、辅助设计等的研究近年来已经成为社会研发热点,对企业在疫情环境下提高生产效率具有增效器的作用。因此开展基于Android 平台的弧齿锥齿轮强度设计辅助软件开发研究具有必要性。

二、技术路线

为实现基于Android 的弧齿锥齿轮设计辅助软件开发,本文设计了如下图1所示的技术路线:从两个方面进行理论研究即弧齿锥齿轮设计过程研究,以及Android 软件开发技术,融合二者进行辅助设计软件的开发。

图1 基于Android的弧齿锥齿轮设计辅助软件开发技术路线图

本研究侧重点为软件开发,弧齿锥齿轮设计过程采用《中国机械设计大典》第4卷第33篇锥齿轮传动及其装置第1 章锥齿轮传动设计中孤齿(格里森制等顶隙收缩齿)的几何计算和强度校核过程。

三、Android软件开发方法

本文对Android软件开发方法、流程进行了梳理,主要分为需求分析阶段、开发阶段、测试阶段以及验收阶段。如下图2所示:

图2 软件开发流程

需求分析阶段主要解决软件服务对象的需求收集以及产生软件开发的功能需求基础。分为需求收集、需求分析、原型设计、需求确定四个部分。针对弧齿锥齿轮的设计需求,简单归纳为三个需求,即设计人员角色不同的分级需求、设计的自动计算需求、计算结果的输出需求。

设计人员角色不同的分级需求是指根据齿轮设计人员的经验、参与设计的角色等划分成两个等级,初级设计人员和高级设计人员。初级设计人员根据齿轮的尺寸、应用环境、生产条件、强度要求等进行齿轮的初步设计;高级设计人员凭借齿轮设计经验对初级设计人员的设计结果进行审核、修正。

设计的自动计算需求即要求辅助设计软件根据齿轮的初始条件自动进行计算输出计算结果,过程中涉及到的参数计算及图表查询等步骤需自动完成,减轻设计人员的计算工作量。

计算结果的输出需求即要求对齿轮设计的初始参数、过程参数、结果参数保存并具有一定的输出形式,便于设计结果的呈现及设计项目资料的保存。

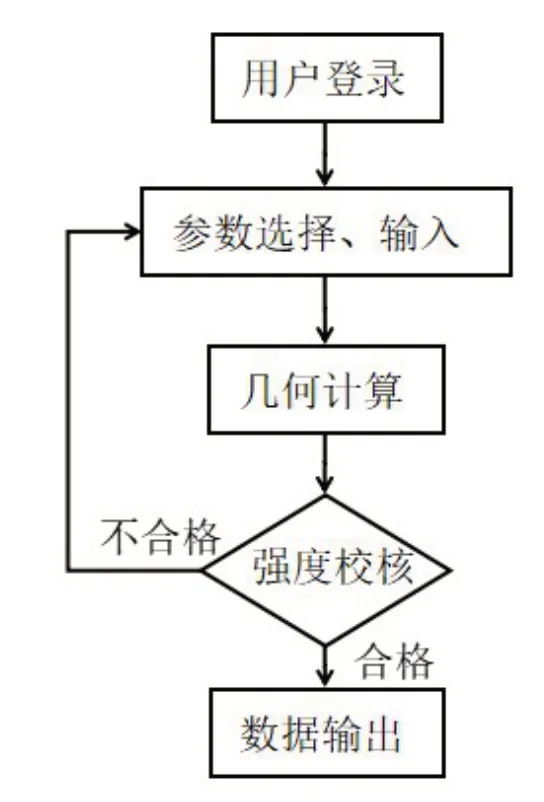

自动计算及结果输出的过程,如图3所示。设计人员登录软件系统,首先进行齿轮初始参数的选择与输入,其中输入的参数主要为齿轮的几何参数和强度校核参数,选择的参数主要包括齿轮的工况参数、材料参数等。依据《中国机械设计大典》中的的几何计算和强度校核过程,软件自动计算过程参数,并对结果进行自动判断,合格即可输出设计结果,不合格则返回到参数选择与输入环节,并为设计人员提供参数调整的基本意见。

图3 自动计算及结果输出过程图

四、软件功能模块开发

依据需求分析进行模块划分,主要分为用户模块、参数选择与输入模块、计算校核模块。用户模块包括用户注册、用户登录两个部分,注册用户界面如图4 所示;参数选择与输入模块分成三个部分,即材料参数、几何参数、强度参数,对几何计算和强度校核的初始条件、初始参数进行选择或输入,强度参数界面如图5所示;计算校核模块根据齿轮计算校核输出结果过程,分为几何计算模块、强度校核模块、数据输出模块三个模块,分别用三个函数编写代码,通过点击图5 中的计算并显示结果按钮,调用按钮的消息响应函数,自动进行计算与校核。

图4 注册界面

图5 强度参数界面

以注册界面的代码编辑为例说明基于Android的手机软件如何编写。

五、结论与展望

本文所开发APP的功能基本能够实现根据齿数、齿形角等基本几何参数自动计算齿轮全部几何参数;根据转向、精度等级、使用系数等强度校核基本参数结合几何参数的计算结果自动计算齿轮强度;根据最小安全系数,齿轮材料强度自动判断齿轮强度是否符合强度要求等功能,能够满足齿轮设计人员的基本需求。

但各个功能模块还存在进步空间,其中高级设计人员的审核与修正步骤较为繁琐,需要导入初级设计人员的设计参数;数据输出模块中数据输出形式单一,过程数据的保存、结果数据的输出以txt文件的形式保存于设计人员手机上,对设计数据的积累、数据的安全存在影响,需增加数据库的支撑方可更加方便、高效的进行协同设计与审核。

三个参数页面,对参数选项的数据缺乏企业调研,数据支撑不足;参数输入的数据范围需要进行自动检查,对明显超过输入范围或不符合齿轮设计规定的数据进行自动修正。几何参数的过程参数计算需要更加智能化,针对图表参数的分段查找数据无法提高齿轮的设计质量,需引入最新的弧齿锥齿轮设计理论。