海上风电斜桩基础复杂地基加固技术及应用

罗承浩

(福建省岩土与环境企业工程技术研究中心/福建永强岩土股份有限公司,福建 龙岩 364000)

0 引 言

随着国家提出“海洋强国”战略及“碳达峰、碳中和”的战略目标,海上风电作为绿色可再生清洁能源,近年来发展迅猛,属海洋热点工程[1]。海上风机为高耸结构物,其基础在承受复杂的海洋环境作用下,支撑整个风机的稳定和安全性[2]。桩基础是海上风电广泛使用的一种基础型式[3],但在砂层、残积土、砂土状强风化花岗岩等特殊复杂地层中,桩基础施工易引发桩周土体发生松动塌陷进而涌堵钻孔,阻碍桩基后续施工成桩,桩基承载力也下降,影响风机运行安全,须对桩周塌陷地基进行加固处理。

海洋风、浪、涌、流等特殊的环境相比陆地更为复杂恶劣,地基处理施工难度大大增加。此外,海上风电多桩承台基础均为斜桩,给桩基础周围塌陷地层的加固施工带来更大挑战。目前陆地环境地基加固技术已有较为深入的研究与应用[4],而针对海上风电等海洋工程的地基加固多停留在桩-土相互作用的理论及试验研究阶段[5-10],海洋地基加固应用案例鲜有报道,缺乏成熟可行的工艺技术及施工应用经验参考。

本文结合海上风电桩周土加固处理工程实例,重点介绍了海洋塌陷地层的加固方案、桩内及桩外斜向导向装置、斜孔钻进技术、静压斜孔注浆及高压旋喷斜桩的复合地基处理技术工艺,并通过检测说明海上新型斜向复合注浆加固技术可行、效果较好,为其它海洋工程的地基处理项目施工提供一定的指导与借鉴。

1 工程概况

1.1 工程简介

福建沿海某海上风电场项目,规划场址总面积约20 km2,海域水深一般为10~25 m,离岸距离约5 km,总装机容量200 MW,共布置29台风机(单机容量7 MW),采用的基础形式为高桩(斜桩)承台基础(见图1),六桩承台或八桩承台基础(主要为钻孔嵌岩钢管桩基础,采用先振动沉桩-后钻孔嵌岩-再振动沉桩-灌注混凝土工艺),桩基倾角5∶1,风机基础设计级别为I级,基础设计使用年限为25年。

图1 高桩承台基础设计图Fig. 1 Design of high pile cap foundation

1.2 地质条件

如图2所示,根据地勘资料揭示,在钻进深度控制范围内,地层主要有淤泥层、含泥细砂、粉细砂、粉质黏土、中粗砂层、全风化花岗岩、散体状强风化花岗岩、砂土状强风化花岗岩、碎裂状强风化花岗岩、中风化花岗岩等。

图2 典型地质剖面图Fig. 2 Typical geological profile

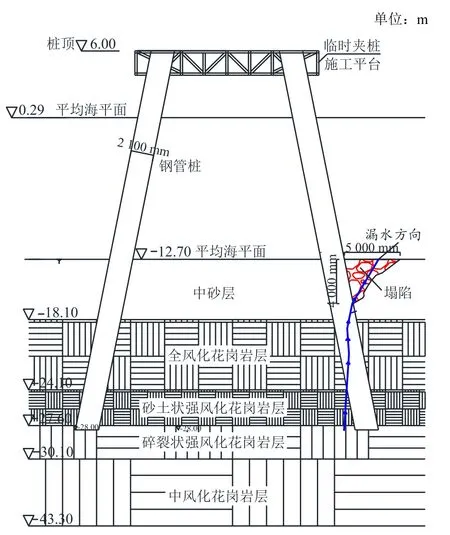

1.3 问题及原因

桩基施工过程中,先振动钢管桩下沉,到地层一定深度无法继续下沉后,采用嵌岩钻机桩内钻孔,发现钻孔施工过程中桩内水位下降,从桩外自底部往上漏水,且桩内涌砂造成钻机钻头掩埋卡钻,阻碍钻孔施工,水下探摸发现桩周土层塌陷,桩一侧有明显塌陷区,塌陷区域较大,呈漏斗型状,通过钻探进一步查明,在桩的四周泥面以下 4~12 m深度范围存在较多孔洞,且有一条明显的漏水通道至桩底(见图 3)。主要是由于砂层、残积土和砂土状强风化花岗岩等复杂地层的存在,因受到打桩及钻孔施工等外力影响加上遇水容易发生软化水解,引发桩周地层塌陷造成桩内涌砂封堵,桩周土松动,桩侧摩阻力会因此降低,须对桩周土体进行加固处理。

图3 桩周土塌陷示意图Fig. 3 Schematic diagram of soil collapse around the pile

2 加固方案

2.1 方案设计

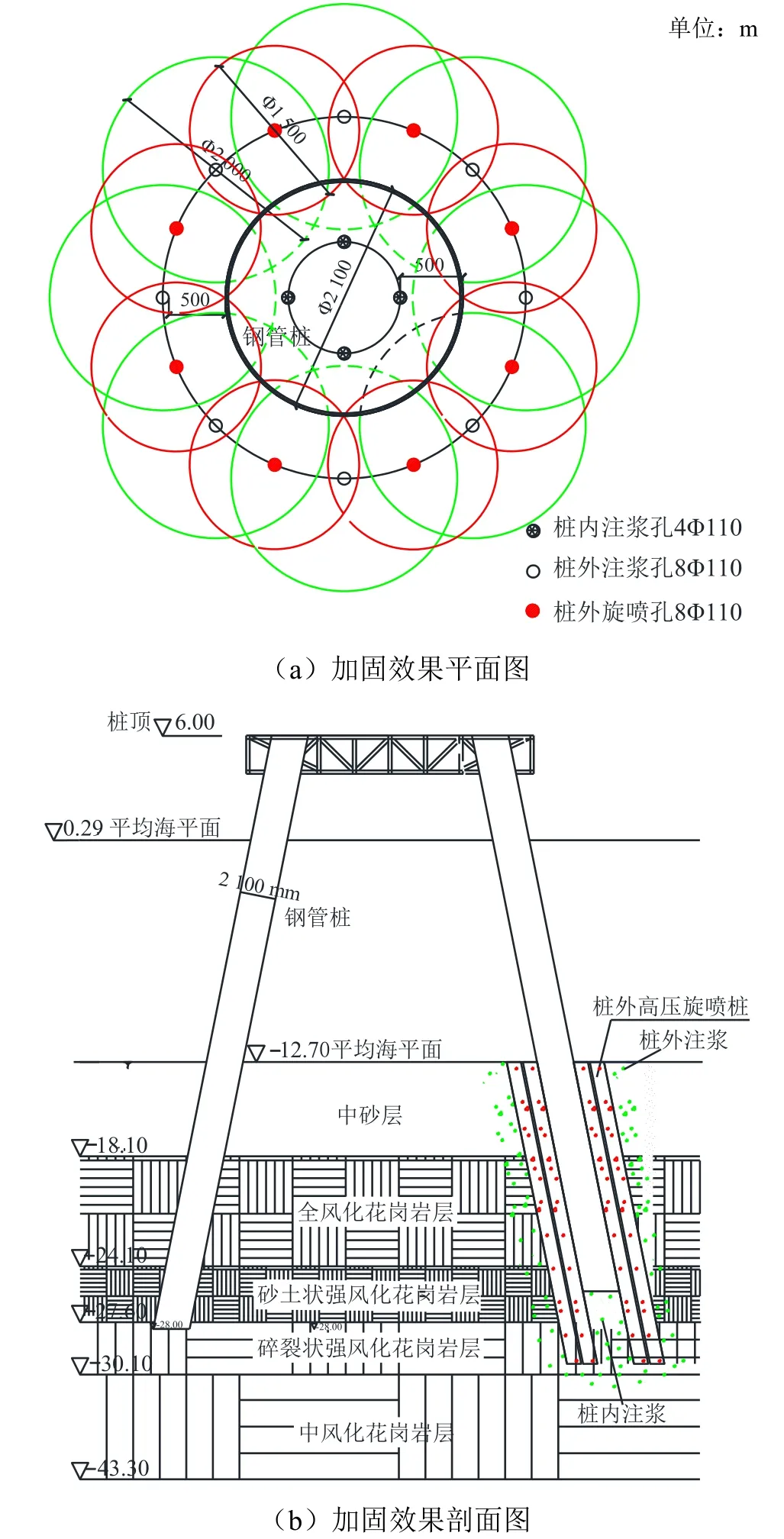

桩周塌陷土加固处理的目的是加固土层、充填桩周土裂隙、使桩外侧与周围的土胶结成密实的整体,确保桩基后续成桩施工,也提高桩侧摩阻力,进而提高桩基承载力。

根据斜桩基础情况,研发同等倾斜度的斜向导向装置,并基于此装置,采用斜孔静压注浆及高压旋喷斜桩的复合地基处理手段,充分发挥静压注浆扩散范围大和高压旋喷桩加固范围可控及强度高的各自优势,先桩内引斜孔静压注浆密封钢管桩桩底,随后在桩外采用高压旋喷注浆对桩周土进行加固形成强度高的水泥土桩柱体,以堵住桩周的漏水通道,再进行桩外斜向静压注浆补强加固,将桩周土的底部和侧部一定范围充分固化,使斜桩基础和周围塌陷地层充分联结成整体(见图 4),确保桩基后续钻孔及沉桩施工,也大大提高桩基摩阻力。参考相关经验,加固后的地层取芯芯样室内抗压强度值设计要求达1 MPa以上。

图4 地基加固效果示意图Fig. 4 Schematic diagram of foundation reinforcement

2.2 施工工艺

海上风电桩周塌陷土体加固处理施工流程如下:

(1)桩内制作安装斜向导向装置、引斜孔注浆

如图5所示,设计制作圆形木质导向板,板外径略小于钢管桩内径,导向板内离板边缘 500 mm的圆周上等间距开好4个孔洞,孔洞直径150 mm(大于套管外径),4根PVC导向套管(外径140 mm,内径130 mm)穿过孔洞后从桩内下放,每隔5 m设一块导向板[11],下放至桩底位置后XY-300钻机调整倾斜角度,沿着导向套管内下放钻杆钻头,开钻引孔至桩底以下2 m,钻孔直径110 mm,钻孔过程中要详细记录好钻杆节数,保证钻孔深度的准确。

图5 桩内斜向导向装置示意图Fig. 5 Schematic diagram of the inclined guide device inside the pile

制备水泥浆首先将水加入桶中,再将水泥倒入,开动搅拌机搅拌10~20 min,而后拧开搅拌桶底部阀门,放入第一道筛网(孔径为0.8 mm),过滤后流入浆液池,然后通过泥浆泵抽进第二道过滤网(孔径为0.8 mm),第二次过滤后流入浆液桶中,待压浆时备用,水灰比1∶1。

引孔过程下放PVC保护套管,引孔完毕拔起钻杆,在保护套管内插入单根注浆花管,再拔起PVC保护套管,随后将配置的水泥浆进行桩底静压注浆,水泥浆压入填充桩端空隙,也填充桩内到一定高度为止,使得桩内密封(见图6),避免后续桩外注浆时从桩内跑浆泄压,影响后续桩外旋喷和注浆的效果。

图6 桩内注浆图Fig. 6 Grouting in pile

(2)桩外制作安装斜向导向装置、引斜孔高压旋喷注浆

高压旋喷注浆具有浆液扩散范围可控、加固强度高的特点,桩内注浆初凝后即可开始桩外高压旋喷注浆。

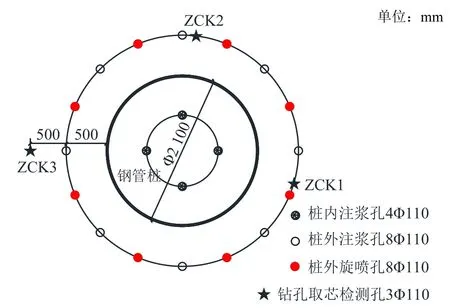

在钢管桩上每5 m安装钢管环抱接扣,每个接扣上有16个导向孔(孔径200 mm,孔中心距离钢管桩边0.5 m,8个孔用于桩外高压旋喷注浆,8个孔用于桩外静压注浆,见图7和图8),导向孔数量根据设计方案可调,安装时注意各个导向孔的位置要一致,偏差不超过30 mm,再下放导向钢套管(内径130 mm)穿过导向孔,保证导向管与钢管桩的倾斜度要一致,导向管的内壁必须光滑[12]。导向管下放穿过海床面插入泥面以下一定深度稳固为止,必要时应有潜水员配合安装。

图8 导向装置制作及安装图Fig. 8 Guide device and installation

导向定位管就位固定后,施工平台上调整好XY-300钻机的倾斜度(误差小于1.0%),钻孔前应调试钻机、空压机、泥浆泵,使设备运转正常。运转正常后,沿着导向定位管开始下钻杆引孔钻进,引8个Φ110 mm平行于桩身方向的斜孔,根据地层情况注意调整钻进速度,引孔过程下放PVC保护套管,防止塌孔。

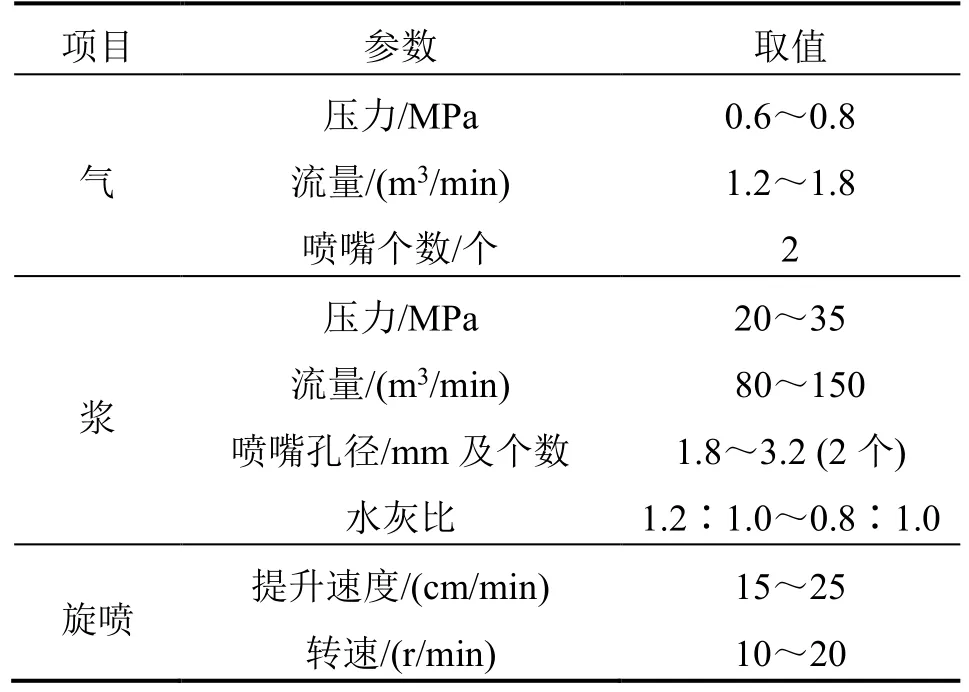

引孔完毕拔起钻杆,马上插入旋喷管到指定深度后,再拔起PVC保护套管,而后进行试喷调整喷射压力,先静喷1~3 min,接着按预定的提升、旋转速度(见表 1),自下而上边旋转边提升直到设计高程,停止旋喷,提出喷射管。每个孔旋喷范围约直径1.5 m,按顺序依次旋喷8个孔,桩外形成一圈 8根强度较高且相互咬合的旋喷水泥土桩体(见图9),有效避免桩外地层继续塌陷。

表1 高压旋喷注浆施工工艺参数Table 1 Construction process parameters of high pressure rotary jet grouting

图9 桩外高压旋喷注浆图Fig. 9 High pressure jet grouting outside the pile

(3)桩外安装斜向导向装置,引斜孔静压注浆

桩外斜孔注浆的导向装置与桩外高压旋喷的同为一体,如图7所示。

静压注浆具有浆液扩散范围大且深入空隙的优点,因此在桩外高压旋喷注浆初凝后进行引孔静压注浆,进一步加固补强桩周的塌陷地基,扩散浆液,消除旋喷注浆的盲区,增强旋喷效果。

XY-300钻机钻杆沿着桩外导向定位管下钻引孔,引孔过程同样下放PVC保护套管,防止塌孔,引到指定深度后拔起钻杆,下放多根注浆花管(见图10),再提起保护套管。随后采用分阶段多次间歇反复注浆工艺,开始时采用浓度较稀的水泥浆液和较低的注浆压力(0.5~1.0 MPa),进浆量较大,加固旋喷桩体与桩基之间的塌陷地层,随后增加水泥浆液浓度和加大注浆压力(1.5~3.0 MPa),浆液逐渐劈裂挤密进地层空隙,如图11所示。

图10 注浆花管群Fig. 10 Grouting flower tube group

图11 桩外注浆补强固化Fig. 11 Grouting outside the pile reinforce the soil

2.3 质量检测

注浆及旋喷效果质量检测在施工完成 28 d后进行。检测采用钻探取芯来判定塌陷地层的充实情况,检测数量为总孔数的1%,且不少于3个孔。

本次钻孔取芯检测共选 3个代表性的位置孔(见图12),分别位于靠近旋喷孔位置、靠近注浆孔位置、离钢管桩边缘约1 m距离位置,每个孔在加固深度的中部位置附近取部分芯样作多个(5个以上)室内抗压强度试验。结果表明,处理后的芯样灰色坚硬,胶结较好较密实,无松散,芯样基本成柱状,完整性较好(见图13)。每个孔代表性芯样群的室内抗压强度值去掉最大值和最小值后的剩余平均值分别达到8.82 MPa、8.27 MPa、7.67 MPa,均达到设计方案要求。桩基后续钻孔沉桩施工也不再发生塌孔埋钻问题,顺利成桩,加固效果达到预期目标。

图12 钻孔取芯检测孔平面位置图Fig. 12 Locationof drilling and coring inspection hole

图13 钻孔取芯样Fig. 13 Borehole coring

3 结论和展望

塌陷地基稳定性差,给海上风电工程桩基施工带来很大挑战,给风场后期运营带来安全隐患,目前关于海洋地基处理加固技术的研究及应用案例鲜有报道。本文结合海上风电工程实例,开发了桩内及桩外斜向导向定位装置,并在此基础上研发海上斜孔注浆及高压旋喷斜桩的复合地基处理方法,充分发挥各技术的优点,可充分确保海上风电斜桩基础周围塌陷地基区域无空白加固。经现场钻孔取芯及室内抗压强度试验等多种手段检测,地基加固质量效果较好,为其它海洋工程的地基处理项目提供一定的经验参考和借鉴,具有重要的社会效益及推广应用价值。新型复合注浆加固技术方法理念可以借鉴,但需注意的是,具体方案设计及实际应用效果受众多客观因素的影响,海洋工程具有多样性和特殊性,应结合不同海洋工程的性质特点、基础结构、水文气象及地质条件等因素开展更为针对性的研究。