干式预选技术在低品位磁铁矿选矿中的应用

杨少燕 米夏夏 程永维 何荣权 姜永丰

(1.中国恩菲工程技术有限公司,北京 100038;2.矿冶科技集团有限公司,北京 100160;3.北京科技大学 土木与资源工程学院,北京 100083;4.本钢集团有限公司歪头山铁矿,辽宁 本溪 117006)

世界铁矿石资源十分丰富,且资源分布相对集中,南半球富铁矿较多,北半球富铁矿较少。截止到 2020年,铁矿资源相对集中于澳大利亚、巴西、俄罗斯、中国。我国铁矿石储量虽然丰富,但是探明的铁矿绝大部分都是贫矿,需要进行选矿生产铁精矿,我国铁矿石生产成本远高于国外铁矿石,相当一部分矿企逐渐退出市场。此外,还有相当一部分贫矿资源由于投资和运行成本高,目前难以开发利用。我国是钢铁生产大国,对铁矿石的需求量居于世界首位,但国内铁矿石和铁精矿供应远远不足。2020年,在全球铁矿产资源需求总体萎缩的情况下,中国逆势增长,铁消费量同比增长9.1%,进口量增长9.5%,铁矿石对外依存度在80%以上[1],我国铁矿石和铁精矿的供需矛盾日益突出。因此,研究更为节能的选矿技术来降低国内低品位磁铁矿的开发成本已迫在眉睫。

预选抛尾可作为节能降耗的一项重要措施,已在我国铁矿选矿厂广泛使用。现有低品位磁铁矿预选技术主要有粗粒磁滑轮干选抛尾—常规破碎—球磨、粗粒磁滑轮干选抛尾—自磨或半自磨、粗粒磁滑轮干选抛尾—常规破碎—细粒磁滑轮或干选机抛尾—球磨[2]、粗粒磁滑轮干选抛尾—高压辊磨机3 mm湿式闭路筛分—球磨、粗粒磁滑轮干选抛尾—高压辊磨机3 mm湿式闭路筛分—筛下湿式抛尾—筛上磁滑轮抛尾—球磨[3,4]、粗粒磁滑轮干选抛尾—高压辊磨机3 mm干式闭路筛分—筛下干选机抛尾—球磨[5]。比较具有代表性的设备有磁滑轮、干式永磁筒式磁选机、磨前大块预选湿式永磁筒式磁选机、量恒式磁选机、磁力分级预选机、悬浮式干选机等[6-9]。

本钢集团歪头山铁矿始建于20世纪70年代,是我国第一座采用湿式自磨工艺的超大型铁矿。近年来,因现有湿式尾矿库库容不足、排土场超高,该矿对排土场矿石进行回收利用并不断加大排土场矿石在选矿厂供矿中的占比。由于未进行系统的矿石预处理,入磨品位低,运营成本居高不下。基于此,本文采用“破碎闭路筛分-20 mm产品一段干选抛废、高压辊闭路筛分-3 mm产品二段干选抛废”的节能型干式预选技术处理本钢集团歪头山铁矿的低品位磁铁矿。

1 矿石性质

采场矿石属原生贫磁铁矿,已在排土场形成多条矿石回收生产线,经磁滑轮抛废后回收的排土场矿石TFe品位19.10%,mFe品位13.01%,主要可供回收的元素是铁,TFe/FeO为2.32,伴生元素含量未达到综合回收标准,矿石中有害元素S、P含量不高,SiO2含量高,需除去有害杂质Si,易用磁选技术回收其中的铁。矿石中的金属矿物主要有磁铁矿、假象赤铁矿、赤铁矿、菱铁矿、(磁)黄铁矿、硅酸铁等,非金属矿物主要有石英、阳起石、绿帘石、方解石、滑石等。矿石中的铁矿物呈中细粒结构、条带状和致密块状构造,平均嵌布粒度0.07~0.12 mm。采场矿石的主要化学成分见表1,铁的物相见表2。

表2 采场矿石中铁的物相Table 2 Fe phase of the pit ore /%

2 实验室探索试验

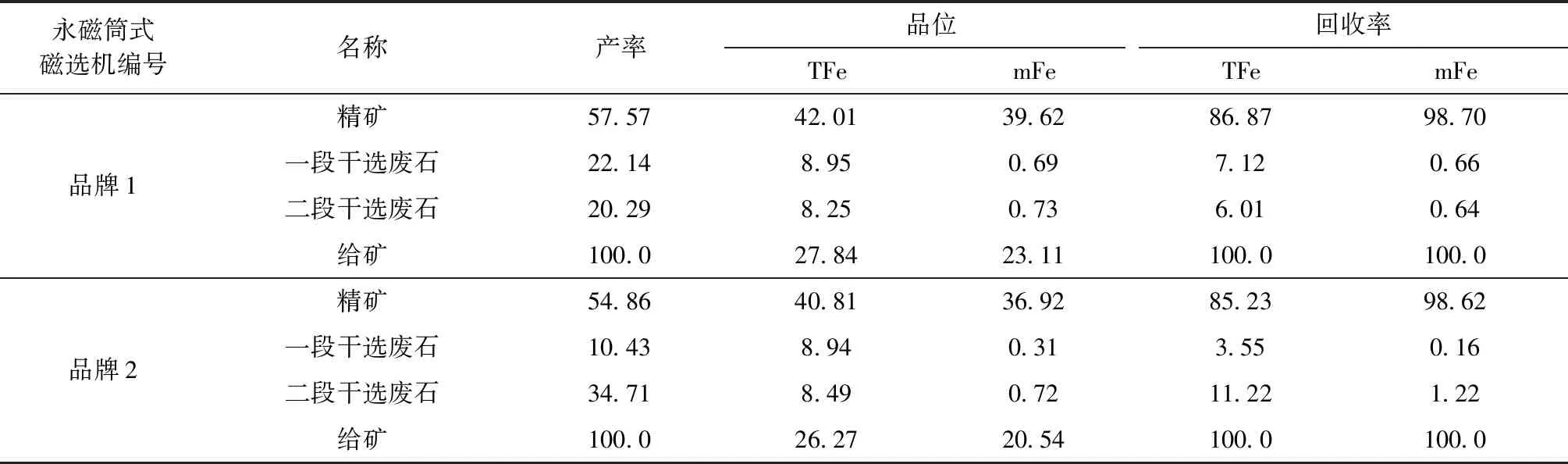

采用节能型低品位磁铁矿干式预选技术对采场矿石、排土场回收矿石的混合矿进行了实验室两段干选试验研究,两段干选设备采用不同品牌永磁筒式磁选机,试验结果见表3。

由表3可知,在原矿TFe品位 27%左右、磁性铁占有率78%~83%的条件下,采用“破碎闭路筛分-20 mm产品一段干选抛废、高压辊闭路筛分-3 mm产品二段干选抛废”流程,两段干选总抛废率可达42%以上,废石mFe品位低于1%,干式预选指标较好。

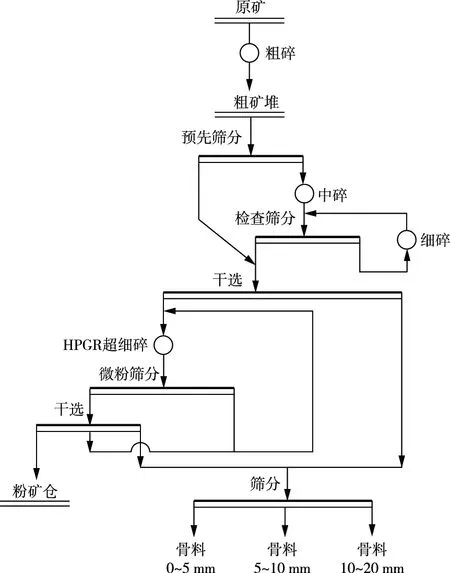

根据实验室探索试验结果并结合矿山实际情况,开发出适用于该矿的低品位磁铁矿干式预选原则流程,如图1所示。

表3 实验室试验结果Table 3 Results of laboratory test /%

图1 低品位磁铁矿干式预选原则流程Fig.1 Principle flowsheet of dry preseparation for low grade magnetite

3 工业生产实践

将设计的预选技术流程应用于本钢集团歪头山铁矿主选厂,2022年3月15日,生产线正式投产,前期新老系统存在生产过渡,2022年9月起各项生产指标趋于稳定。

3.1 生产指标

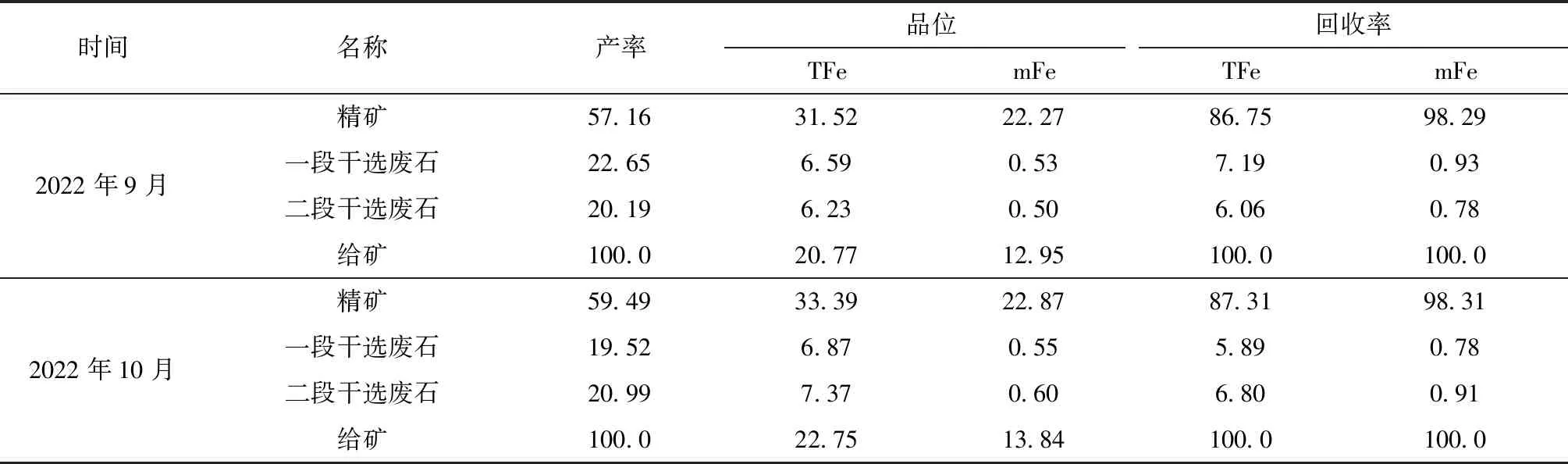

投产后2022年9~10月的平均生产指标见表4。由表4可知,采用新型节能干式预选技术,在原矿TFe品位 20%~22%、磁性铁占有率60%~62%的条件下,通过两段干选,所得总抛废率为40%~43%,废石mFe品位低于1%、mFe损失率 1.7%左右,干选精矿TFe品位可提高至30%以上,说明干式预选指标较好。

由于铁精矿生产计划在设计基础上发生较大提升,采场除需对本生产线供矿外,还需供应另外一个选矿厂,为解决采场供矿能力不足的问题,生产中大幅度降低该生产线处理的混合矿石中的采场矿石比例、提高排土场回收矿石比例,甚至全部处理排土场回收矿石,与实验室矿样、设计原矿相比,工业生产中的矿石性质发生较大改变,生产线实际处理矿石的品位、磁性铁占有率远远低于设计值。随着该矿另外两处地下资源的开发利用加速,采场供矿能力不足问题会得以缓解,该生产线实际处理的矿石性质、抛废指标将逐步贴近设计指标。日后生产中可增加三段干选进一步优化工艺,从而进一步提高抛废率。

表4 2022年9~10月生产指标Table 4 Production indices of September and October 2022 /%

3.2 节能减碳效果初步评估

本钢集团歪头山铁矿的生产经营过程中,不涉及燃料燃烧、碳酸盐分解以及碳化吸收等工艺过程,因此仅计算外购电力带来的CO2排放量。依据《工业企业温室气体排放核算和报告通则(GB/T 32150—2015)》《矿山企业温室气体排放核算方法与报告指南(试行)》和国家气候中心发布的2012年中国区域电网平均CO2排放因子、项目用电负荷及电量消耗数据估算碳排放量。估算边界对应项目的设计范围包括从原矿仓至精矿产品和骨料副产品的生产经营过程中消耗燃料、碳酸盐分解、碳化吸收工艺、电力、热力等造成的碳排放,但不考虑其他外部因素。经计算,项目改造前的电耗是210 510 MW·h,改造后的电耗是165 933 MW·h。本钢集团歪头山铁矿改造项目以此作为计算依据,采用排放因子法,估算边界范围内改造前的年排放CO2总量为163 545 t,单位原矿CO2排放量为18.2 kg CO2/t;采用该干式预选技术进行改造后的年排放CO2总量为128 913 t,单位原矿CO2排放量为14.3 kg CO2/t,CO2排放量降幅达21.43%。

4 结论

1)将干式预选技术用于低品位磁铁矿进入磨选作业前的预处理是实现节能降耗的一个必要措施,可充分体现“能丢早丢、多碎少磨”的节能理念。

2)采用“中碎前带预先筛分的三段一闭路破碎—一段干选机抛废—高压辊磨超细碎-3 mm微粉闭路筛分—微粉筛筛下二段干选机抛废—干选废石筛分”的设计流程处理本钢集团歪头山铁矿采场矿石、排土场回收矿石的低品位混合磁铁矿,在原矿TFe品位 20%~22%、磁性铁占有率60%~62%的条件下,两段干选总抛废率可达到40%~43%,废石mFe品位低于1%,单位原矿CO2排放量降幅达21.43%,解决了该矿现有湿式尾矿库库容不足、排土场超高、采场出矿品位逐渐下降且剩余资源量不足带来的停产问题,经济、社会、环境效益好。

3)干式预选技术可从一定程度上缓解我国铁战略性金属资源不足的问题,对于国内外其它低品位磁铁矿或其他低品位强磁性矿物的开发利用以及现有矿山的节能减碳、可持续发展具有一定的借鉴意义。