软底厚煤层综放工作面采场围岩控制技术研究

王 斌

(霍州煤电集团 河津腾晖煤业有限责任公司, 山西 临汾 042108)

1 工程概况

山西焦煤霍州煤电腾晖煤业2-202工作面位于二采区巷道前进方向左翼,不存在上覆采空区,工作面煤层总厚(3.2~6.0)/5.6 m,煤层倾角0~2°,工作面沿煤层倾向布置,顶底板岩层特征见表1,其中底板为铝质泥岩,抗压强度为13.4 MPa,软化系数0.15~0.30,属于典型的软弱岩层。2-202综放工作面采用“边割边放”工艺,采煤机截深确定为800 mm,采高确定为3.1 m,放煤高度确定为2.5 m,采放比为1.24∶1,放煤步距800 mm. 2-202工作面为2-201工作面的生产接替工作面,2-201工作面回采期间,采场围岩多次出现底鼓(底鼓量400~500 mm)、片帮垮落等现象,影响工作面生产效率并威胁矿井安全。

表1 2-202工作面顶底板条件表

2 采场围岩控制机理分析

目前,软底综放工作面采场围岩的有效控制仍是一个难题[1],工作面回采期间,液压支架后方形成采空区,顶板岩层自然垮落,基本顶断裂后形成相互铰接的岩梁,沿工作面推进方向取切面可简化采场围岩运移特征,见图1. 采场围岩主要通过液压支架进行支撑,顶板岩层压力由液压支架和前方煤壁承载,当煤壁承受压力过大时,将导致其出现片帮,在支架和煤壁的压力作用下,底板发生压曲变形,表面出现底鼓破坏现象,结合采场围岩受力特征并参阅相关研究成果[2-4],分析可得:

图1 采场围岩矿压示意图

1) 工作面片帮的主要影响因素。a) 煤体自身的物理力学性质。煤壁发生片帮的内在因素为煤体强度不足,无法支承上覆岩层的压力,导致靠近自由变形面的煤体进入塑性破坏状态。b) 支架工作状态。支架初撑力对于煤壁承受的压力具有重要影响,初撑力过低时,顶板下沉量会更大,顶板传递至煤壁的压力将更大,煤体更容易达到强度临界值;在工作面煤岩体物理力学参数不变的条件下,提高支架初撑力,改善支架工作状态,可减小煤壁的支承压力,进而降低煤壁的片帮概率。

2) 工作面底鼓影响因素。a) 底板岩层岩性。底板岩层的强度对于其底鼓特性具有决定性影响,当底板强度较大时,能够承受较大的压力,底板就会相对稳定,2-202工作面属于典型的软弱岩层,其强度低于煤层时,由于压模效应导致底板底鼓破坏。b) 液压支架工作状态。采场“支架—围岩”系统中,液压支架下部通过千斤顶与刮板输送机、采煤机连接为一个整体,对于底板形成整体载荷,支架初撑力越大,低于底板向下的载荷越大,起到抑制底板底鼓的效果。

综上分析可知,可尝试通过提高液压支架初撑力、留底煤来抑制工作面的底鼓、片帮破坏。

3 初撑力和底煤厚度对围岩控制效果模拟分析

3.1 初撑力对底鼓控制效果模拟研究

2-202采煤工作面高度为2.5 m,液压支架支承顶板长度约为8 m,为探究不同支架初撑力对于工作面矿压显现的影响规律,结合其实际生产条件,通过FLAC3D软件建立数值计算模型,为保证工作面不受模型两侧边界的影响,取模型长、宽、高分别为300 m、280 m、120 m. 2-202工作面沿模型Y轴方向布置,长度200 m,沿X轴推进,后方共采空150 m,采空区采用大变形模型,两侧回采顺槽矩形断面宽、高分别为5.5 m、3.5 m,设计工作面液压支架初撑力为4 000~8 000 kN,每1 000 kN为一个变化梯度,模型计算平衡后,沿其长度方向中部取竖直界面,观察工作面围岩竖直方向位移量,图2为不留底煤支架不同初撑力条件下采场围岩垂直位移模拟结果。

由图2a)可看出,在上覆岩层垂直方向应力作用下,工作面煤壁下方底板下沉约50 mm,液压支架支腿下方区域底板下沉约28 mm,底板岩层在挤压作用下在支架前方支护阻力空缺处产生底鼓变形,距煤壁2.0 m附近底鼓量最大达到448 mm. 说明所设计的模拟方案较接近工作面真实情况,所得的模拟结果具有较大的参考价值。

图2 不同初撑力条件下采场围岩垂直位移模拟结果图

对比分析不同支架初撑力条件下最大底鼓量(图3)可以发现,随着液压支架初撑力的增大,工作面底鼓量呈现逐渐减小的趋势,支架初撑力的提高能够一定程度上抑制工作面底板向上滑移运动,初撑力由4 000 kN增至8 000 kN增大100%,底鼓量减小幅度仅为22.1%,初撑力由7 000 kN增大至8 000 kN,底鼓量减小最为显著,初撑力达到8 000 kN,底鼓量最大值为349 mm,底鼓量仍较大,仍不能满足工作面的正常推进。由此说明仅通过提高支架初撑力无法解决软岩底板过度底鼓变形的问题。

图3 不同支架初撑力下最大底鼓量图

3.2 留底煤厚度对底鼓控制效果模拟研究

为考察留底煤开采对于工作面矿压规律的影响,采用上述数值模拟,分别模拟留底煤厚度为0.2 m、0.4 m、0.6 m、0.8 m条件下,液压支架初撑力为4 000 kN、5 000 kN、6 000 kN、7 000 kN、8 000 kN条件下工作面垂直位移变化规律。以支架初撑力为8 000 kN为例,不同底煤厚度条件下工作面垂直位移模拟结果见图4. 由图4可以看出,留底煤后,工作面围岩整体变化规律和不留底煤无明显的差异,煤壁下方底板下沉 25 mm,支架底座底板下沉27 mm,相较于无底煤条件下分别减小19 mm和2 mm,底鼓量最大值为238 mm,相较于无底煤条件下底鼓量减小幅度为31.8%,通过留设底煤可进一步减小底鼓量。根据图4b)、c)、d)可知,底板最大底鼓量分别为89 mm、154 mm、143 mm,较无底煤条件下分别减小74.5%、55.9%,59.0%. 由此表明,底鼓量并不是随着留设底煤厚度增大而一直减小,当底煤厚度为0.4 m时,底鼓量最小,且能够满足工作面正常推进的要求。

图4 不同底煤厚度工作面垂直位移模拟结果图

4 2-202工作面矿压控制技术

4.1 矿压控制技术应用

结合模拟研究成果,设计工作面来压期间围岩控制技术:1) 将液压支架初撑力由6 000 kN提高为8 000 kN,以减小顶板来压时支架下缩量,减小煤壁承受压力,降低煤壁片帮概率。工作面所用放顶煤液压支架型号为ZF-10000/24/36 型,最大工作阻力为10 000 kN. 2) 留设0.4 m底煤。通过留设底煤改变工作面直接底的岩性和力学性质,同时避免软岩底板遇水膨胀变形,提高支架下部煤岩体的承载能力,防止过度底鼓现象。由2-202工作面应用留底煤、提高初撑力方案后周期来压期间采场围岩实际情况可以看出,工作面煤壁光洁平整,底板完整性良好。

4.2 底鼓控制效果分析

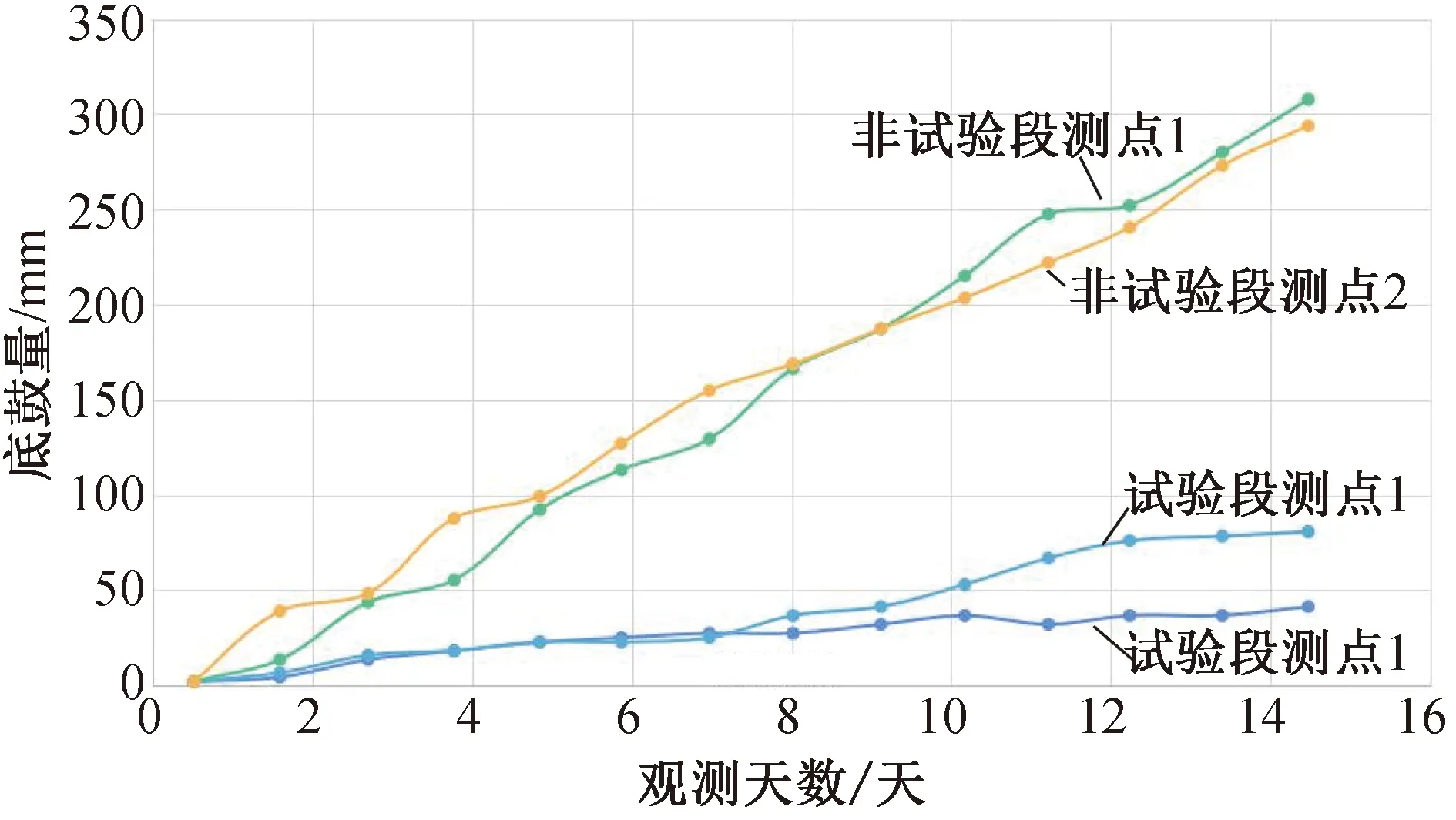

对2-202工作面回采初期和矿压控制技术应用后底板变形情况进行观测,监测结果见图5. 未采取措施时,工作面周期来压期间,底鼓量持续增大,达290~310 mm,影响工作面正常推进;采用留底煤、提高初撑力措施后,工作面周期来压期间,底鼓量轻微增大,最大底鼓量保持在100 mm以下,不影响工作面正常推进。

图5 工作面底鼓量监测结果图

5 结 语

根据腾晖煤业2-202工作面地质条件,通过理论分析确定影响其围岩稳定性的因素,通过数值模拟研究支架初撑力和留底煤厚度对工作面围岩稳定性的影响,提高液压支架初撑力可减小底鼓量,留底煤厚度为0.4 m时底鼓量最小。2-202工作面围岩控制技术应用实践结果表明,工作面周期来压期间煤壁完整,无明显底鼓变形,实现了软底厚煤层综放工作面高效生产。