海洋石油平台透平发电机组滑油冷却器改造

张 涛

(中海石油(中国)有限公司天津分公司,天津 300459)

1 背景

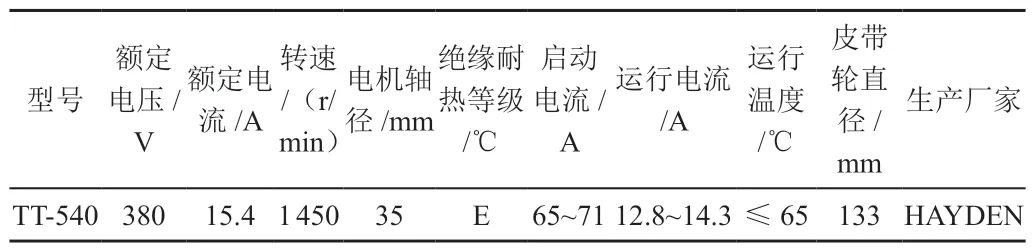

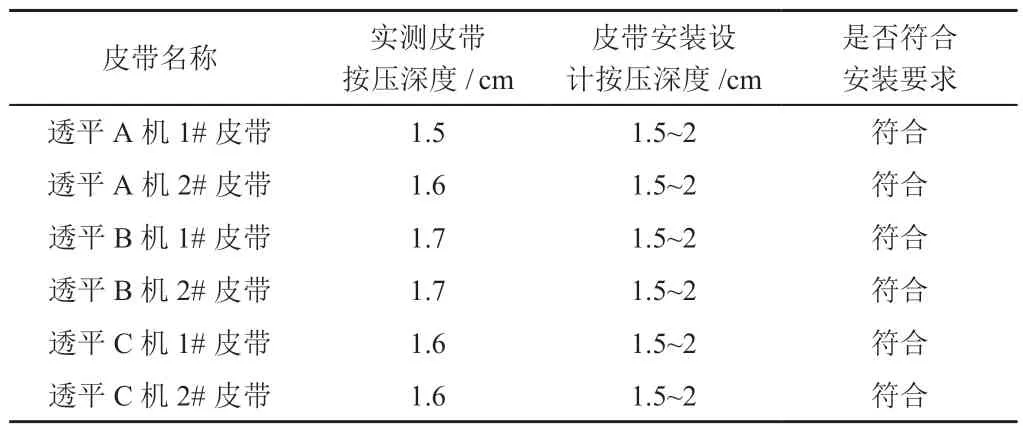

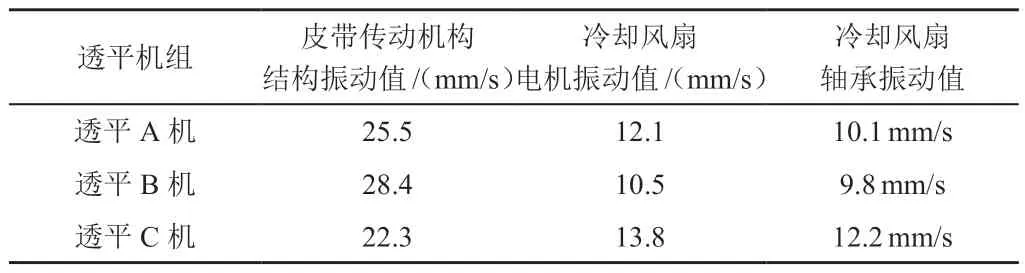

某海洋石油平台3 台SOLAR 透平TITAN130 机组为该油田群电网主力机组,其滑油冷却器冷却方式为风扇冷却,风扇与电机之间使用皮带传动。冷却器相关参数信息如表1所示。

表1 冷却器电机相关信息

风机相关参数:皮带轮(2槽)直径470 mm,风机轴径65 mm,风机的要求转速≥400 r/min。滑油冷却器整体外观如图1所示。

图1 滑油冷却器整体外观

至平台投产以来,透平滑油冷却风机皮带故障频繁,导致透平滑油温度出现报警或关断(报警值71.1 ℃;关断值73.9 ℃),严重影响机组安全运行和电网稳定。经统计,从2015年2月至2018年2月,该平台3台SOLAR 透平机组因冷却风机皮带打滑和断裂停机共计37 次,平均12.3 次/a。针对这一故障,平台机械班组认真分析,查找故障原因,力图从根源上解决这一设备顽疾。

2 故障原因查找

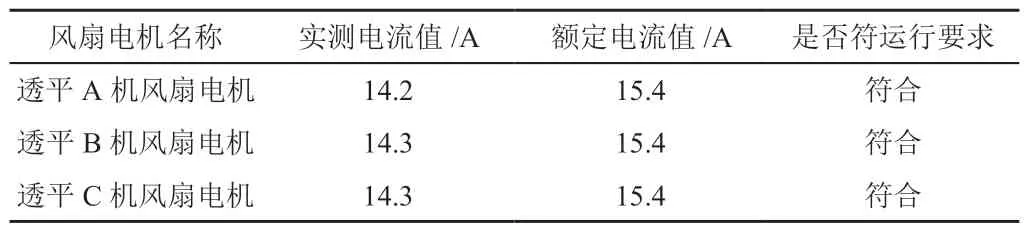

机械专业组从皮带松紧度、皮带质量、皮带轮的平面度及平行度、电机的运行电流、冷却器风机与电机的轴承质量、轴承的振动、维保记录、结构支架的振动、冷却器清洁状况等诸多因素中,寻找皮带打滑或断裂的根本原因。具体见表2~4。

表2 皮带松紧度检查

通过表2、表3和表4的数据统计,对故障进行分析与原因查找,得出皮带频繁打滑和断裂的原因主要有以下两点:

表3 风扇电机电流检查

表4 透平冷却器各部位振动值统计

(1)冷却器风机支撑架结构不牢固,刚性不强、振动偏高,皮带受力不均匀。

(2)两条皮带的传动稳定性较差,皮带轮受力不均匀,皮带异常磨损。

2 改造方案与思路

根据皮带打滑原因分析结果,平台制定了冷却器风机皮带轮及支架结构的改造方案。具体方案与思路如下:

(1)首先选择一台透平机组进行试点,对滑油冷却器皮带轮和支架进行改造,定制的新皮带轮(3槽)与原皮带轮(2槽)半径一致,联组V 带与原皮带仅仅是2组变成3组,长度尺寸不变,避免传动比改变,影响风扇转速、电机的启动与运行电流超标。

(2)施工前,先对机组的相关参数进行测量记录。

(3)根据测量尺寸,使用结构强度较强的工字钢(100×100×5)预制支架。

(4)拆除机组原有支撑架。

(5)按照测量数据安装、固定新支架。

2.2.2 混合对照品溶液 分别精密量取“2.2.1”项下单一对照品贮备液各适量,置于同一10 mL量瓶中,加甲醇定容,摇匀,得含淫羊藿属苷A、朝藿定A1、朝藿定A、朝藿定B、朝藿定C、淫羊藿苷、鼠李糖基淫羊藿次苷Ⅱ、宝藿苷Ⅰ质量浓度分别为 19.50、28.20、50.50、66.90、89.60、160.00、26.80、27.24 µg/mL的混合对照品溶液。

(6)按照测量数据,将风机轴定位在新换支架上,风机轴与水平面垂直,风扇的高度与原尺寸一致,避免安装位置错误,影响风扇进风量、降低冷却器的冷却效果。

(7)运用水平尺(仪)对电机进行定位,确保电机轴和风机轴与水平面垂直,且两轴平行,两轴中心线之间的尺寸与原测量尺寸一致,避免皮带尺寸安装错误。

(8)安装皮带轮和皮带,调整皮带张紧度,务必保证两个皮带轮处于同一水平面,电机轴和风机轴水平面垂直,且两轴平行,确保皮带受力均匀。

(9)改造后,机械班组经过连续的测量跟踪,确认改造达到预期目的,稳定运转一年后,平台又相继完成其余两台机组冷却器的改造。

3 实施过程

具体施工过程如下:

(1)参数测量。风扇轴两侧的距离、风扇轴端面离地面的高度、两轴间距离、支架振动值、电机振动值、风扇振动值、启动电流、运行电流,为改造后提供数据参考。风机轴尺寸如图2所示。尺寸须保证测量准确,尤其是风机轴的3个尺寸。如果风机轴的位置有变化,会直接导致冷却器进风量变化,影响冷却效果。

图2 风机轴尺寸

(2)根据风扇皮带轮传动支架尺寸制作新支架。

(3)拆除风扇皮带轮与电机皮带轮连接皮带。

(5)制作的新支架就位,更换新的风扇传动轴固定轴承;按照拆卸前风机轴的3个尺寸,先对风机轴进行准确定位。

(6)调整支架底部和冷却器底部之间的位置和角度,对支架底部进行焊接固定。

(7)对电机以及风扇传动轴更换新的皮带轮。

(8)回装电机到新制作支架上,安装新的皮带,调整皮带张紧度;调试冷却器风机,测量记录参数。完成透平B 机滑油冷却器的改造。稳定运行1a 后,相继又完成其余两台机组的冷却器皮带轮的改造工作。

4 改造效果

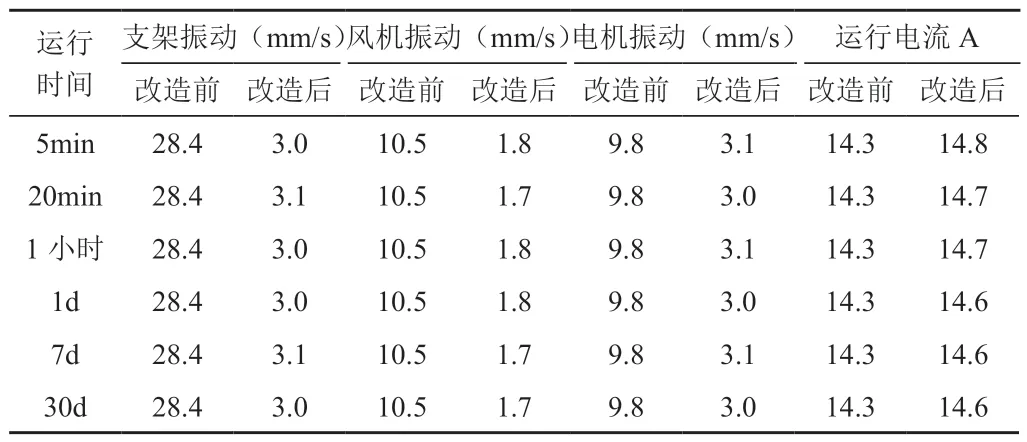

透平机组滑油冷却器改造后,各项关键参数与改造前的对比如表5所示。

表5 改造前后参数对比

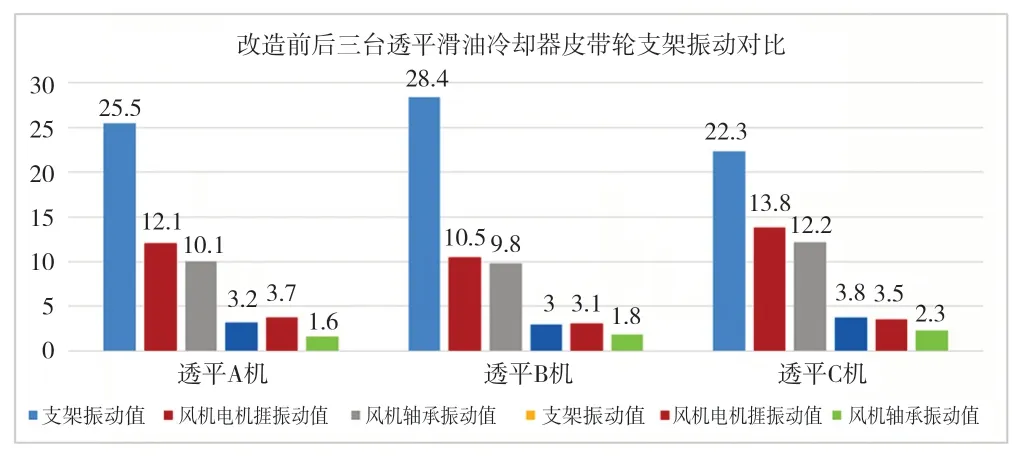

经过监测记录,根据图3的数据图对比,确认滑油冷却器改造非常成功,达到了改造预期目的。后续又相继完成其余两台机组冷却器改造,改造后各参数也有明显改善,截止到目前,三台滑油冷却器风机运行正常,透平滑油温度正常。

图3 改造前后三台透平滑油冷却器皮带轮支架振动对比图

在改造完成后,从2018年5月至2019年2月,3台油冷却器风机仅发生了2次皮带老化打滑的情况。透平滑油系统故障频率由皮带轮改造前的12.3次/a下降到4次/a,且电机轴承和风机轴承因为振动值变小,使用寿命得到了延长。

透平皮带轮改造项目完全由平台自检自修完成,项目节约外委维修费用24万元。另外,透平皮带轮改造完成后透平滑油系统故障频率大幅降低,带来的是透平维护成本下降。透平滑油系统维护成本下降约2/3,年节约成本6万元左右。

5 结论

通过机械班组全体人员的不懈努力,从根源上成功圆满地解决了透平滑油系统故障频率高的问题,取得了较好的经济效益。一方面为平台每年节省外委维修成本费用24万元,另一方面降低透平年维护成本6万元。