基于构建滤棒一体化供应链的技术研究方案

张国东

(许昌烟草机械有限责任公司,河南许昌 461000)

最近几年,工业信息化技术在烟草行业中的应用已非常广泛,提高了生产效率,降低了人工成本。根据目前烟厂车间的滤棒输送系统设计了滤棒一体化供应链输送系统,方案的主要工作内容包括实物流程以及信息流程。

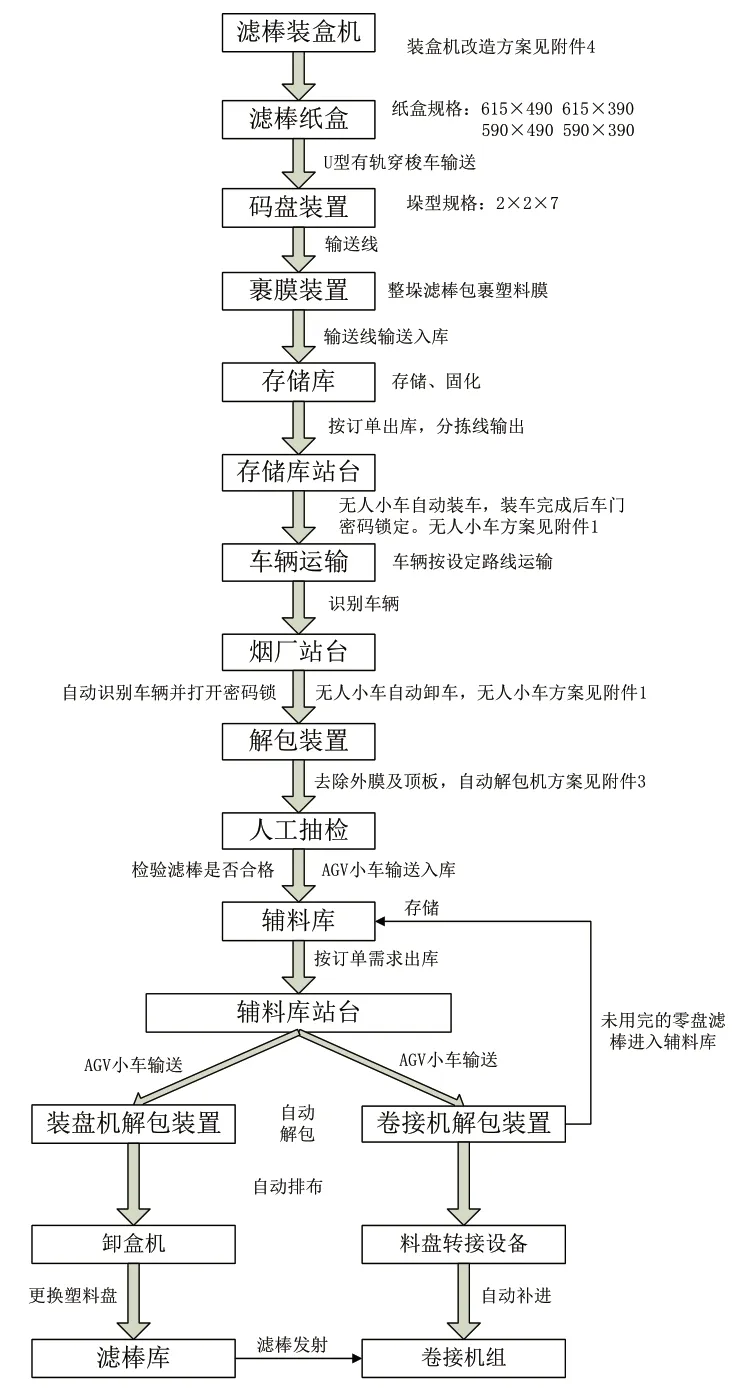

1 滤棒实物流程

(1)使用的滤棒盒及使用托盘。

转运托盘规格的选用基于滤棒装盒尺寸、辅料库货位尺寸和转运车辆内部尺寸。其中,滤棒装盒尺寸既要最大限度地适应托盘尺寸,又要能兼顾货车的内部尺寸,增大空间利用率。9.6m 货柜车内部的长×宽×高为9.5 m×2.3 m×2.6 m,13 m 货柜车内部长×宽×高为12.5 m×2.35 m×2.6 m。

滤棒由材料厂生产之后由装盒机装盒运输,装盒后的滤棒由U 型有轨穿梭车输送,利用滑触线提供动力,5G 技术信号覆盖,智能调动穿梭车。将整盒滤棒输送至滤棒盘码盘装置。每个纸盒上都附有二维码信息。

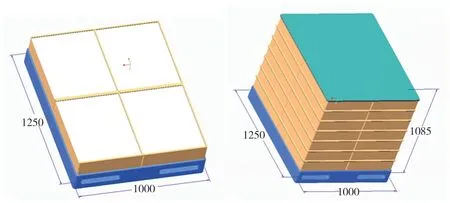

码盘装置实现自动码盘,每个托盘都有唯一的RFID。托盘尺寸建议选择1 200 mm×1 000 mm×150 mm(单位:mm),码盘方式为单层2×2模式(并排两垛,上下两层)。根据烟厂现有辅料库的货物存储高度,将滤棒盘的平铺高度设定为7层,高度在1 085~1 200 mm。详见图1。各层之间用瓦楞纸作为隔板,以增加每层之间的强度;最上层增加25 mm 厚的塑料压板,加强整齐抗压强度,同时也方便在转运过程中,两托盘能够叠压,提高集装箱的使用比例。整体尺寸为:(滤棒长度120+装盒瓦楞纸厚10)×7+托盘高度150+压板厚度25=1085(单位:mm)。

图1 码盘方式

滤棒盒码盘之后通过输送线将已经码垛的滤棒托盘输送至裹膜装置处,利用节点设备——裹膜机,将弹性塑料膜裹至成垛滤棒盒托盘的四周;经热缩缝合上部开口,保证托盘与滤棒盘一体,包装严密。

根据实际的场地状况,设置相应的输送线将裹完膜的滤棒托盘输送至烟草行业材料厂的存储固化库。存储固化库利用现代自动化仓库技术,利用信息化调度系统使用堆垛机设备将不同品规的滤棒放在不同的货位,对库区进行区域划分,既方便存储,又方便区分;在存储过程中,滤棒的入库时间有先后之分,仓库管理系统完美地解决了库存剩余的问题,进行先进先出的出库原则,能够自动甄别库内物料的固化情况,优化库内物料配置。

根据烟厂的订单需求,配发物料,存储固化库完成出库订单,滤棒出库。滤棒实物流转流程见图2。

图2 滤棒实物流转流程图

利用专用小车实现货物的自动装车。该小车具备图像识别能力和智能调度系统,可以自主识别路障,合理规划路径。小车可以进入车内智能码垛,并排两垛,上下两层,即单层2×2模式装车,多层堆积。图像识别系统能实时拍照且回传装车实时照片。

完成装车之后,安装密码锁,自行设定路线,运送至烟厂。

进入烟厂,打开密码锁。利用小车自动卸车。该小车同样具备图像识别能力与智能调度系统,可以自主识别路障,合理规划路径;图像识别系统实时拍照并回传卸车实时照片。材料厂与烟厂信息云对接。

卸车小车将成垛滤棒输送至节点设备——解膜机,该设备能够实现多重动作,完成对外层裹膜层的拆解,并回收顶板与外层裹膜。

该处设有人工抽检滤棒质量一次。此次抽检决定滤棒能否进入辅料库。

解膜机通过托盘上的RFID 对货物自动识别,上传到货信息,辅料库系统接收信息,并生成待入库信息,为货物入库排队。进入辅料库设置库位。

根据生产需求设置订单,辅料库接收订单,设定滤棒的出库流程,出库。

AGV 小车将出库的成垛滤棒输送至卸盒机和卷接机台。

成垛滤棒送至卸盒机处,滤棒垛自动解包装置将整托盘的滤棒垛进行拆垛,按照卸盒机的摆放要求重新排放。卸盒机及装盘机配合将纸盒装滤棒更换为滤棒盘,送至滤棒库存储;使用时,可通过滤棒发射机自动为卷接发射滤棒。

成垛滤棒送至卷接机台,此处有滤棒盘自动拆垛机,将滤棒盘自动拆垛。按照要求,提供给料盘转接设备(具体方案详见特殊滤棒供料方案),实现供料自动化。

在这两处都可安装一台节点设备——滤棒垛自动解包装置,实现平层转移,隔板回收,顺序拆垛,自动排序。

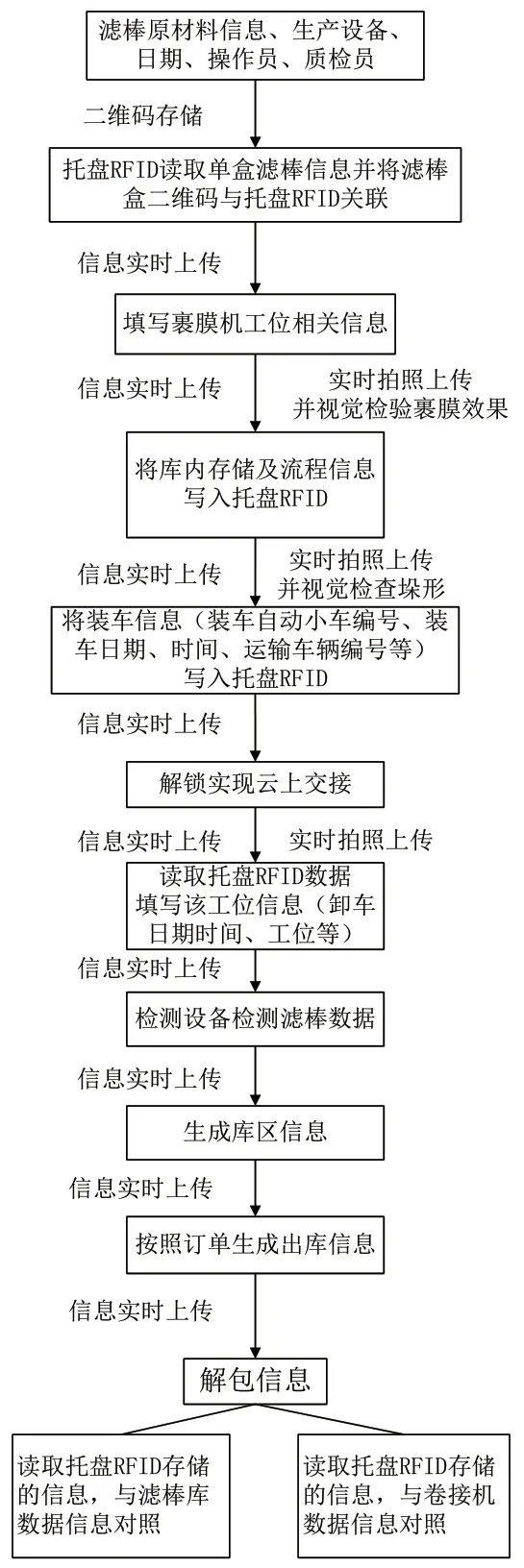

2 信息流流程

全生命周期质量管理,具有流程完整和可追溯性,实时位置数据可查,实时照片数据随时可调阅,根据用户需求可以保存多个时间点的信息。

装盒机完成一次装盘,每盘都有一个唯一的二维码标签。信息包含:生产日期、操作人员信息、设备型号、质检员信息、丝束生产厂家及批次号、水松纸生产厂家及批次号;实时拍照上传信息库。

进入码盘阶段,利用专门设备读取滤棒盘上的二维码数据,并对托盘RFID 装置进行数据填写。同时写入码盘日期、码盘设备、操作工信息、检查员信息等;实时拍照上传信息库。

输送线输送滤棒垛到达裹膜机。

裹膜机对滤棒垛进行包装,该处的RFID 数据读写设备对托盘RFID 进行数据填写,包括所使用的裹膜材料厂家和批次号、包裹设备、操作工信息、班次、检查员信息等见图3。

图3 滤棒信息流图

托盘通过输送线输送至入库库区。库区的RFID数据读写设备写入托盘RFID,填写入库时间、保管员信息、入库单据、入库站台、入库货位等。实时拍照上传至信息库。

有订单需求时,生成出库单,并出库。库区的RFID 数据读写设备对托盘RFID 填写出库站台、保管员信息、出库单等。

自动装车小车的信息读写设备对托盘RFID 读取,读取订单信息。根据后台数据分析指示,小车自动识别运输车辆信息和车辆型号,自动装载滤棒托盘。过程信息上传至信息库。

装车完成之后,运行车辆安装加密锁,并按照预定路线运送。

到达烟厂后,根据材料厂的传送数据,生成自动卸车任务。小车自动识别车辆到达的月台位置,拍照查看密码锁是否完整,路径是否正确。核对无误之后,提示接收员开锁。卸车小车通过拍照对比材料厂照片,自主卸车。通过小车自带的RFID读写设备,读入数据,并写入滤棒盘到达烟厂的时间、接收员信息、卸车小车信息等。

卸车小车将滤棒盘运送至解膜设备。解膜设备的RFID 读写设备,对托盘RFID 写入解膜时间、解膜设备、操作员信息。实时拍照上传至信息库。

此处有人工抽检滤棒质量环节,人工挑选出待抽检的滤棒,放入专用设备进行检测,并将检测数据与标准数据进行对比,判定滤棒质量情况,合格将继续向下一个环节流转。

输送线将解膜的滤棒盘输送至辅料库。站台的RFID 读写设备,对托盘RFID 装置写入入库站台、保管员、入库单、存储货位等。

根据订单需求生成出库单,到达出库站台。站台的RFID 读写设备,对托盘RFID 装置写入出库站台、时间、保管员信息等的出库信息。

出库后有两个路径设定:一进入卷接机,二到达滤棒库。

(1)转运小车将成垛滤棒运送至卷接机,这里的节点设备自动拆垛机,将读取托盘RFID 存储的信息,与卷接机的数据信息对照。完成滤棒的使用信息流。

(2)转运小车将成垛滤棒及卷接机使用后的剩余滤棒垛运行送至滤棒库,使用改造卸盒机统一更换塑料盘。并将数据读入塑料滤棒盘的RFID 中,数据继续保留。滤棒超过两个月自动预警,提示使用,超过三个月将退回材料厂。数据将上传数据中心,方便后期数据分析。

3 设计特点

本系统从滤棒材料厂到烟厂生产车间构建一体化输送系统,全面剖析了滤棒生产全过程,该方案供货效率高,操作简单,无需人工处理。到达烟厂后,根据实际情况由转运小车转运至烟厂车间物料库,自动化程度高,保证供料的及时性、准确性;存储库可以保证一周的连续生产,满足多品规的滤棒产品需求;在生产过程中,方便滤棒的追踪和信息查询;提高物流的准确率和流动效率,降低了人工成本;在一定程度上保证了生产现场工作环境的整洁度。

4 结束语

新型滤棒一体化供应链输送系统运用自动化物流存储技术,将滤嘴棒从生产、固化存储、输送、供料等生产过程实现全应用,改变了传统的人工操作模式,提高了输送效率,减少了工作中出现的生产事故,为滤棒生产全生命周期提供了技术支持,在烟草行业中具有较强的推广性。