液压阻尼电磁断路器安/秒特性脱扣曲线的合理分段与应用

杨 长 河

[中国振华电子集团宇光电工有限公司(国营第七七一厂), 贵州 贵阳 550018]

0 引 言

液压阻尼电磁断路器在1.5倍额定电流时,脱扣延时覆盖0~320 s范围。由于范围广,国内外标准对瞬断型、快速型、中速型及慢速型断路器分段不清晰,导致各生产厂家所生产的不同类别断路器延时类型混杂,特别是多极中速型断路器,极有可能混装有快速型、中速型及慢速型多种类型的断路器,给工程师在选型、应用时造成困扰。断路器与各类阻、感、容性及混合性能设备的匹配性较差,应用在各类设备中极易造成脱扣延时过长,保护精度下降,甚至设备烧损。脱扣延时过短,抗不了起动浪涌而滑扣,各类延时类别断路器混杂,使设备带载能力下降。为了能正常起动设备,应用工程师只有无限加大断路器的额定电流,牺牲保护能力来选型与应用。本文规范安/秒特性脱扣曲线类别,合理分段脱扣延时范围,降低断路器选型应用难度,提升断路器与设备特性匹配度,减少断路器使用故障,提高被保护设备安全等级。

1 液压阻尼电磁断路器工作原理

1.1 液压阻尼电磁断路器脱扣器结构

液压阻尼电磁断路器的脱扣器由衔铁片、定铁芯、压簧、阻尼油、轭铁、电磁线圈、阻尼油杯、动铁芯组成[1],液压阻尼电磁断路器脱扣器结构如图1所示。

图1 液压阻尼电磁断路器脱扣器结构

1.2 液压阻尼电磁断路器脱扣器工作原理

液压阻尼电磁断路器的脱扣器工作原理主要依据压簧力一次函数与电磁力二次函数叠加。断路器工作原理函数叠加曲线图如图2所示。

图2 断路器工作原理函数叠加曲线图

压簧的钢度决定一次函数的斜率,线圈匝数、气隙面积、气隙长度和真空磁导率决定二次函数的开口,两函数的交叉点即为断路器脱扣与否的临界点,又称为断路器的极限动作电流或断路器的最大承载电流。此电流临界点一般设计为110%In,由于受线圈匝数精度、压簧力值精度、导磁材料性能等影响,每只合格的断路器电流临界值会在105%In~115%In范围内分布。

1.2.1 断路器100%In通电运行过程

断路器锁定并接通电源,对所保护设备供电,断路器内部线圈流过设备的额定电流,此电流如果小于110%In(In为断路器的标称电流),则断路器动铁芯所受的电磁力小于压簧的预压力,脱扣器状态处于两函数叠加区阴影部分内,此状态下,动铁芯被压簧预压于延时管底部,衔铁片被扭簧支撑于吸合行程最高位置(见图1状态),断路器保持110%In(临界电流)值以下而稳定运行,断路器处于额定电流以内状态保持给设备供电。

1.2.2 断路器过载脱扣运行过程

当设备过载时,断路器线圈中的电流增大,若电流大于110%In(断路器的极限动作电流)时,断路器动铁芯所受的电磁力大于压簧的预压力,脱扣器状态处于两函数叠加区阴影部分外的交叉区,此状态下,动铁芯受较大的电磁力作用,压缩压簧、挤压阻尼油向线圈中心移动,当与定铁芯接触瞬间,线圈成为有芯线圈,磁路中4个气隙(衔铁片至定铁芯之间的气隙,为有利的作工气隙;轭铁至衔铁片之间的传导气隙及动铁芯至轭铁之间的传导气隙,这两个气隙为结构所致的无用气隙;动铁芯至定铁芯之间的运动气隙,此气隙决定延时注油量,通过控制动铁芯与延时管之间的间隙来控制油的流量,从而控制动铁芯运动的速度,达到延时脱扣的目的)。当动铁芯和定铁芯接触时,运动气隙变为零,脱扣器磁路中磁阻达到脱扣动作前阶段的最小值,磁通量达此阶段的最大值,定铁芯通过作工气隙吸合衔铁片,推动断路器锁定解锁机构解锁脱扣,断路器过载脱扣保护,切断设备过载电源。此过程是通过控制阻尼油的流量(油的浓度、动铁芯与延时管之间的间隙)来达到控制过流延时脱扣保护的目的。

1.2.3 断路器抗起动浪涌运行过程

当断路器合闸起动遭受较大的冷起动电流或运行过程中遭遇大电流的冲击时,动铁芯受较大电磁力作用,克服压簧挤压延时油向线圈中心加速移动。短时段内,如电流恢复正常值,此时动铁芯由于受电磁力作用挤压阻尼油运动并已产生一定位移,动铁芯进入线圈内部的体积已大于初始值,4个气隙中其他3个气隙未改变,但动铁芯至定铁芯之间的气隙已小于初始值,磁路中的磁阻也小于初始值,额定电流下的磁通量大于初始值,此刻如动铁芯所受电磁力大于压簧力,说明延时油的浓度稀、动铁芯与延时管的配合间隙大导致延时油的流量较大,动铁芯进入线圈的体积较多,此状态下的延时管部件承受不了此波冲击电流或起动浪涌,动铁芯继续向定铁芯方向运动直至脱扣。如此冲击电流大小及持续时间可能对设备造成损伤,需要断路器做出保护,可通过降低延时油的浓度并增大动铁芯与延时管的间隙来降低脱扣时间,达到保护目的。该冲击电流是设备起动时的冷起动电流,对设备不会造成损伤,不需要断路器做出保护,可以增加延时油的浓度及减小动铁芯与延时管间的间隙来增大脱扣时间,达到保护目的。如电流恢复正常值后,此刻动铁芯所受的电磁力小于压簧力,动铁芯将被压簧推送至延时管底部,断路器保持正常运行状态,完成一次抗浪涌工作过程。

1.2.4 断路器短路脱扣运行过程

当设备短路时,断路器线圈中突然流过短路电流,幅值大且持续时间较长,此刻动铁芯受线圈励磁产生的电磁力远远大于压簧的预压力,动铁芯会加速抖动,衔铁片受吸合力值作用即将被吸合。如短路电流足够大,动铁芯在未动作或少许动作的状态下,衔铁片被吸合,断路器解锁脱扣,起短路保护作用。

2 液压阻尼电磁断路器安/秒特性脱扣曲线的分段与应用

2.1 液压阻尼电磁断路器的安/秒特性脱扣曲线

液压阻尼电磁断路器的安/秒特性脱扣曲线图如图3所示。

图3 液压阻尼电磁断路器的安/秒特性脱扣曲线图

图3中曲线为本系列某一只断路器,受横坐标各个不同百分比电流作用下,在纵坐标形成对应的脱扣时间,所有时间集合而形成曲线,该断路器在各个百分比电流的脱扣时间最长;图中两条曲线相同,但该断路器在各个百分比电流的脱扣时间最短。图3中,100%In及以下电流时,断路器不允许脱扣,故无脱扣时间对应,为断路器的额定承载能力区。当电流达到110%In(极限动作电流)时,断路器处于可能脱扣的临界状态;当电流达到150%In时,现有生产工艺能力可生产并实现0 s<150%In≤320 s的最大范围,美国标准MIL-PRF-55629D[2]、MIL-PRF-39019[3]中规定0 s<150%In≤320 s范围为4段,即瞬断断路器1.5In≤0.04 s、快速断路器0.4 s≤1.5In≤7 s[4]、中速断路器3 s≤1.5In≤70 s[5]、慢速断路器30 s≤1.5In≤320 s。经长期的选型与应用,发现此分段便于断路器生产厂家工艺控制,产品容易满足标准要求,但已不适用当今设备特性要求。主要表现为:分段交叉重叠,如中速断路器最低脱扣时间为3 s,小于快速断路器的最高脱扣时间7 s值;而慢速断路器最低30 s的脱扣时间也低于中速断路器最高脱扣时间70 s值;分段范围太广,如中速断路器3~70 s、慢速断路器30~320 s,最高延时的断路器为最低延时断路器的20倍以上。因此,一个多极断路器可能存在快速型和中速型,也有可能存在中速型和慢速型两种断路器,由于短板效应,如某三极中速型断路器,其中一极在1.5倍电流时的脱扣时间为3 s,另外两极为70 s,因3 s延时脱扣的断路器不能承受较大的冷起动电流而脱扣,其他两极断路器即使具有再高的脱扣时间也会因该极3s内脱扣的断路器而机械同步脱扣,因此该断路器只能划分至快速型断路器之内。

2.1.1A曲线无抗浪涌瞬断型断路器的分段与应用

无抗浪涌瞬断型断路器不具备抗浪涌及冷起动电流的能力。当过载电流大于断路器的极限动作电流110%In时,断路器瞬间脱扣,1.5In测试脱扣时间仅为断路器的响应时间与测试电源起动的上升时间及计时器响应时间之和,范围0.008~0.03 s之间,相关标准规定此类断路器为不延时断路器,本文分段方式与标准相同,命名为A曲线无抗浪涌瞬断型断路器,要求100%In1 h不脱扣、1.5In≤0.04 s[4],A曲线安/秒特性脱扣曲线图如图4所示。

图4 A曲线安/秒特性脱扣曲线图

此类断路器主要用于纯电阻型无冷起动电流的精密电子仪器设备,此类设备冷起动电流很小或无冷起动电流,断路器起动过程中不会因尖峰电流冲击而产生滑扣。

2.1.2B曲线抗弱浪涌快速型断路器的分段与应用

抗弱浪涌快速型断路器具备较弱的抗冷起动电流的能力。标准规定快速型断路器范围为0.4 s≤1.5In≤7 s,即过载电流达到1.5In时,此类断路器脱扣时间最短的为0.4 s,脱扣时间最长的为7 s。本文把0.4 s≤1.5In≤10 s范围划分成一大段,命名为B曲线抗弱浪涌快速型断路器,为了使断路器与设备达到最佳的匹配效果,同时保证断路器出厂脱扣精度的一致性,把B曲线段分成两小段,B曲线安/秒特性脱扣曲线图如图5所示。

图5 B曲线安/秒特性脱扣曲线图

分别为B1段:0.4 s≤1.5In≤5 s,图5中曲线1至曲线2中间区域;B2段:5 s≤1.5In≤10 s,图5中曲线2至曲线3中间区域。

此类断路器具有一定的抗冷起动电流及浪涌的能力,主要用于阻、感、容混合负载,且阻性偏强的设备,设备冷起动电流尖峰值为设备额定电流2倍以内,且持续时间在300 ms以下。起动电流较大、持续时间较长的选用B2段断路器。

2.1.3C曲线抗中浪涌中速型断路器的分段与应用

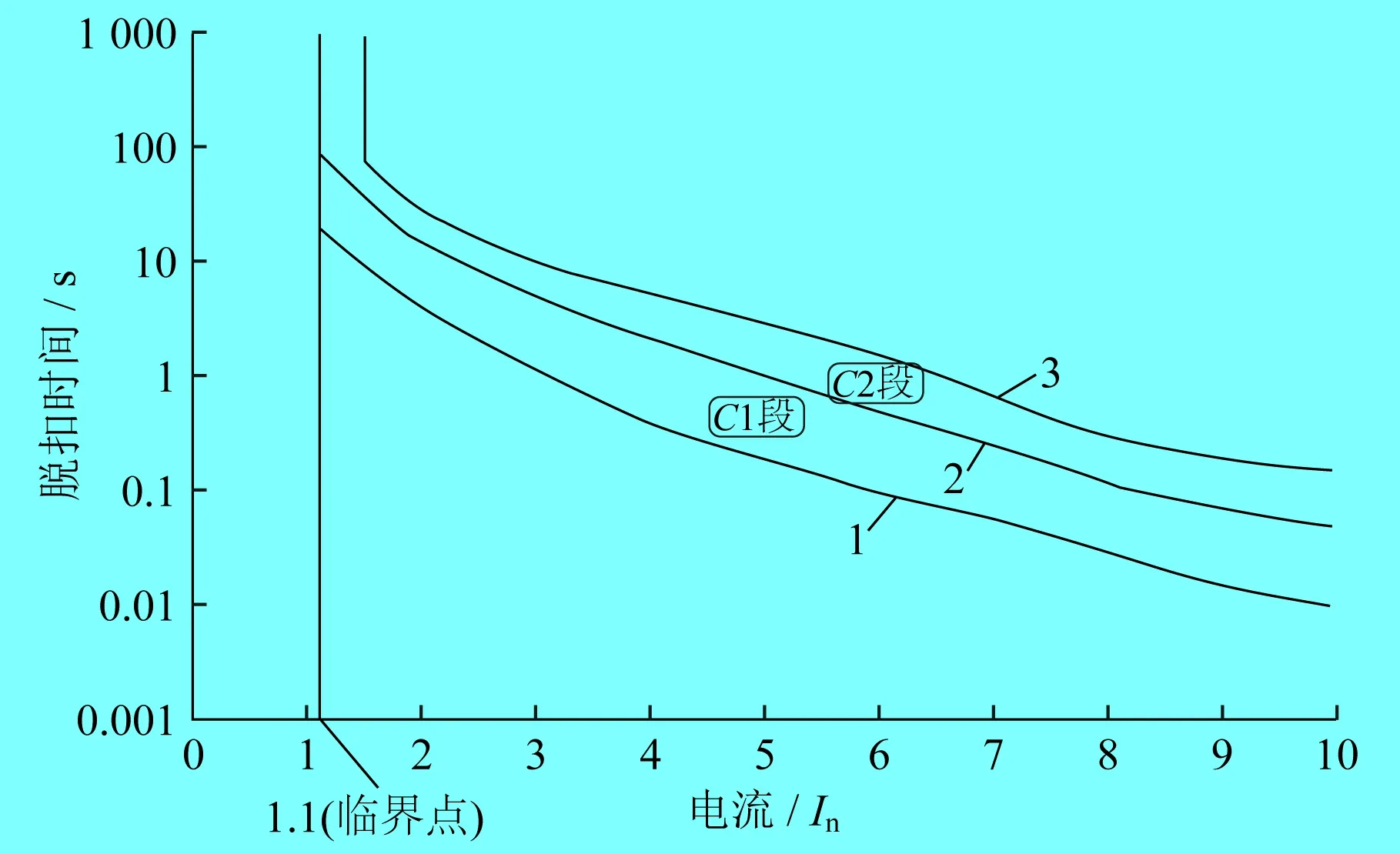

抗中浪涌中速型断路器具备一定的抗浪涌能力。标准规定中速型断路器3 s≤1.5In≤70 s,即过载电流达到1.5In时,此类断路器脱扣时间最短的为3 s,最长的为70 s。此分段与B曲线存在明显的交叉重叠,且范围太广,如多极断路器有3 s和70 s两种延时同时存在,也都属于合格产品,但难以起动感容性设备负载。本文把10 s≤1.5In≤80 s划分为一大段,命名为C曲线抗中浪涌中速型断路器,同时把C曲线分成两小段,C曲线安/秒特性脱扣曲线图如图6所示。

图6 C曲线安/秒特性脱扣曲线图

分别为C1段:10 s≤1.5In≤40 s、图6中曲线1至曲线2中间区域;C2段:40 s≤1.5In≤80 s,图6中曲线2至曲线3中间区域。

此类断路器具有一定的抗冷起动电流及浪涌的能力,主要用于阻、感、容混合负载,且容感性偏强的设备,设备冷起动电流尖峰值为设备额定电流2~8倍,且从设备加电起动,电流从零上升至最大值然后恢复至额定值的持续时间在800 ms以下。起动电流较大、持续时间较长的选用C2段断路器。

2.1.4D曲线抗强浪涌慢速型断路器的分段与应用

抗强浪涌慢速型断路器,此类断路器且有较强的抗起动浪涌能力。标准规定慢速断路器30 s≤1.5In≤320 s,即过载电流达1.5In时,此类断路器脱扣时间最短的为30 s,最长的为320 s。当30 s与320 s两种延时的断路器同时组装入多极断路器中,由于短板效应难以起动强浪涌设备。本文把80 s≤1.5In≤320 s划分为一段,命名为D曲线抗强浪涌慢速型断路器,同时把D曲线分成两小段,D曲线安/秒特性脱扣曲线图如图7所示。

图7 D曲线安/秒特性脱扣曲线图

分别为D1段:80 s≤1.5In≤160 s,图7中曲线1至曲线2中间区域;D2段:160 s≤1.5In≤320 s,图7中曲线2至曲线3中间区域。

此类断路器具有较强的抗冷起动电流及浪涌的能力,主要用于纯感、容负载设备或感、容性混合负载设备,设备的冷起动电流尖峰值达设备额定电流值的8倍以上,且从设备加电起动,电流从零上升至最大值然后恢复至额定值的持续时间约1.5 s。起动电流较大、持续时间较长的带载荷起动设备,选用D2段断路器。

3 结 语

液压阻尼电磁断路器是继热式断路器和热磁断路器后的第三代产品,安/秒特性脱扣曲线范围广、脱扣时间可设定,更适合于各类阻、感、容及混合负载过流、短路保护用,由于安/秒特性脱扣曲线范围广,如分段不合理、范围交叉重叠,应用过程中容易导致受浪涌冲击,滑扣而不能合闸,本文从设备特性、使用需求及多年的设计、工艺实施经验,把液压阻尼电磁断路器的安/秒特性脱扣曲线进行整理及分段,使得液压阻尼电磁断路器更能满足装备使用需求,降低故障率。