135 MW循环流化床锅炉纯燃准东煤改造策略与运行技术研究

王洪健,王海洋,孔皓,周托,张缦,杨海瑞*

(1.新疆东方希望有色金属有限公司,新疆维吾尔自治区 昌吉回族自治州 831700;2.电力系统及发电设备控制和仿真国家重点实验室(清华大学能源与动力工程系),北京市 海淀区 100084)

0 引言

我国是富煤、贫油、少气的国家,煤炭一直是国家能源的“顶梁柱”。2012年9月,基于准东地区丰富的煤储量,国务院批准设立国家级新疆准东经济技术开发区,该开发区是依托准东煤田进行规划建设的大型煤电煤化工产业示范区,也是国家第14个煤炭基地(新疆)的重要组成部分,这里所产的煤即准东煤。

准东煤田占地面积约13 000 km2,预测煤炭资源储量达3 900亿t,占新疆煤炭储量的17.8%、全国煤炭总储量的7%。截至2009年6月底,已探明煤炭资源储量达到2 136亿t,可采煤层平均厚度为43 m,最厚煤层可达到80 m,煤层丰厚处煤炭储量达到5 000万t/km2,是新疆最大,也是中国乃至世界上最大的整装煤田。准东煤的煤质稳定且资源储量丰富,理论上可以大量应用于煤电产业,但实际利用过程中却仍存在不少难题。

准东地区多家电厂均是煤粉炉,必须通过掺烧一定比例的井工煤或高岭土抑制沾污问题,导致大量准东煤资源无法有效利用,还会增加电厂的运营成本。因此,很多企业尝试采用循环流化床(circulating fluidized bed,CFB)[1-2]燃烧的方式改善相关问题。CFB是一种清洁煤燃烧技术,其在可循环利用的床料中对燃料进行加热流化燃烧,可以有效利用各种低品质燃料,与传统煤粉炉相比,燃烧温度较低,且有更少的污染物排放和更低的燃烧成本。在燃煤发电仍占据我国电力行业主导地位的今天,为了更好地燃烧利用劣质煤和其他低热值燃料,CFB燃烧技术是我国必须要大力发展的燃烧技术,对我国高效清洁利用煤炭资源具有重要意义[3]。

准东煤虽然具有高挥发分、低灰、低硫和反应性好等特点,理论上很适合燃烧发电,但在实际用作锅炉发电的动力煤时,燃烧过程中会出现较严重的沾污和结渣等问题。其原因一方面在于准东煤本身的特性,其含有大量钠、钾、钙氧化物,属于高碱金属煤种[4],燃烧时极易产生严重的沾污、结渣问题,即使在CFB锅炉内燃烧也很难避免,这也是大量准东煤资源难以得到高效利用的根本原因。另一方面则是因为准东煤燃烧的相关研究很少,现有研究也多停留在实验室中的机理研究层面,如:文献[5-6]对准东煤结渣特性进行了研究;孙洪民[7]对准东煤的结渣机理进行了分析;文献[8-9]对准东煤燃烧时Na元素的迁移规律进行了研究。这些研究都是从机理出发解释准东煤在燃烧时出现沾污、结渣现象的原因,但并未针对实际工程案例提出相应的解决方案,如针对实际锅炉的运行沾污情况,如何通过CFB锅炉结构改造等手段,实现高效率、低沾污地全烧准东煤过程。因此,准东煤燃烧时的沾污治理属于理论研究无法适用于实际工况的典型范例。

当前CFB燃烧准东煤时也会采取一些减少结渣、沾污问题的措施,如:掺烧高岭土,利用高岭土中的硅铝元素固碱来削弱结渣问题;通过加大受热面蛇形管束间距来控制积灰,减少烟灰沾污;大幅增加吹灰器数量,以减少尾部对流受热面沾污等。但以上方法中有些会带来很高的锅炉运行成本负担;有些着眼于积灰控制,却无法从原理上解决问题,缺少从沾污机理出发且贴合锅炉实际运行工况的准东煤燃烧优化方案。

本文以新疆某2×135 MW CFB锅炉烧准东煤的实际情况为例,分析了该锅炉在烧准东煤时受热面积灰的过程,研究了沾污的具体原因并提出了解决和预防措施,旨在改善目标锅炉的运行状况,为其他CFB锅炉烧准东煤时的沾污治理和经济效益提升提供参考。

1 CFB锅炉实际运行情况

1.1 锅炉设计参数及运行情况

某2×135 MW CFB锅炉位于新疆吉木萨尔县准东五彩湾煤电煤化工基地,系东方锅炉厂生产的型号为DG440/13.7—Ⅱ2的超高压一次中间再热CFB锅炉。该锅炉采取超高压一次中间再热、单汽包、自然循环、CFB燃烧方式,呈岛式半露天(采用全封闭)布置,并配有高温汽冷式旋风分离器、非机械式回料装置以及水冷风室。表1、2分别为锅炉设计参数和锅炉满负荷运行时的典型参数。

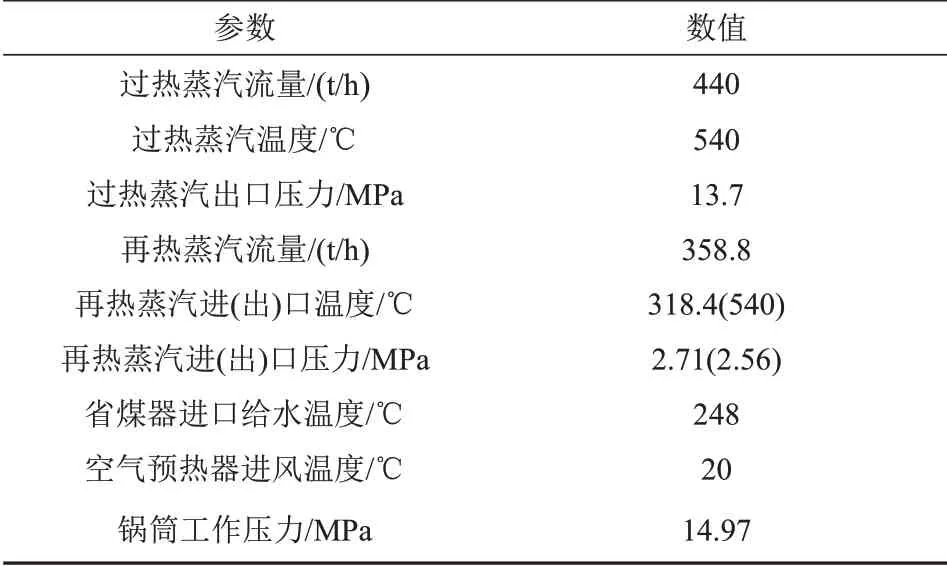

表1 锅炉设计参数Tab.1 Design parameters of boiler

表2 锅炉满负荷运行典型参数Tab.2 Typical parameters at boiler full load

该2×135 MW CFB锅炉原建于河南省义马市并用于传统烟煤燃烧,后考虑到新疆准东地区丰厚的煤炭储量,迁建到新疆准东五彩湾地区并改烧准东高碱煤,但是运行一段时间后受热面沾污严重,汽温下降,严重影响了经济效益。根据锅炉厂运行的数据,主蒸汽温度每降低1℃,煤耗会增加0.059 g/(kW·h),因此必须进行优化改造。

鉴于准东煤具有严重的结渣和沾污倾向,新疆准东地区各电厂一般会将五彩湾、天池南矿和天池将二矿等多个矿区的煤种一起掺配燃烧,并严格控制入炉煤的钠元素含量。在这些煤种里,来自将二矿的煤种碱含量最高,表3以将二矿的煤种为例,给出了煤种工业分析和元素分析的相关结果,表4对比分析了5个矿区的典型准东煤灰成分参数。

表3 煤种(将二B5矿)工业分析和元素分析结果Tab.3 Results of industrial and elemental analyses of coal types(Jianger B5 Mine)

表4 典型准东煤灰成分参数对比Tab.4 Comparison of ash composition parameters of typical Zhundong coals

无论通过灰熔点、灰成分,还是一维炉结渣指数分析,准东煤都属于严重结渣煤。若采用传统的煤灰熔融评价方法,由于灰中的钠、钾元素会在升温过程中挥发掉,导致测得准东煤的灰熔点为1 170℃,即认为1 170℃时才开始发生煤灰的熔融变形。但若采用矿物质定量灰熔融热分析方法,考虑到碱金属的存在,可以认为准东煤在750℃时就已经开始熔融,更准确地预测了准东煤的沾污结渣特性。

1.2 沾污机理分析

1.2.1 主要沾污机理和积灰成分分析

准东煤属于高碱煤,含有大量碱金属元素,在一定温度下会出现升华、凝华现象,灰就容易结渣粘在锅炉受热面上。在燃烧过程中煤里的钠会以蒸汽的形式析出,并与烟气中的硫化物反应生成硫酸钠盐,这些硫酸钠盐容易在受热面上汇集,形成黏稠的熔融态冷凝膜,捕捉烟气中的固体灰颗粒,加速管壁沾污。沾污后造成烟气换热不足,各级过热器、再热器汽温逐步下降,影响正常运行。通过对受热面沾污灰样化学成分进行X射线荧光光谱(X-ray fluorescence,XRF)分析得知,沉积灰内层中的CaO、Na2O和SO3质量分数分别高达22.36%、14.77%和39.80%,而其他成分的含量相对较少,这说明钙钠硫酸盐是沉积灰形成的主要原因。

1.2.2 钠沉积机理

在准东煤中钠以水溶钠(大部分为NaCl,还有少量的NaSO4)为主要形式存在,在400~800℃的温度段内,水溶钠会不断热解并在煤表面释放,然后在高温下与煤中的SiO2发生反应,产生水不溶性的钠盐,反应方程式[10]如下:

在锅炉结渣过程中,Na2SO4(K2SO4)常常起关键作用,其主要在高温燃烧过程中通过以下方式产生:

而在低温热解过程中,由于氧、硫含量很低,反应(3)很难进行,因此阻碍了Na2SO4的生成。

1.2.3 CaO的助熔作用

CaO的含量在整个燃烧过程中基本不发生变化,但它的存在也促进了结渣现象的发生,因为CaO容易与其他形式的矿物质形成低熔点的共熔体。实验结果表明,CaO会与煤质中的硅、铝元素发生反应,生成硅钙石(3Ca·SiO2)、钙黄长石(2CaO·Al2O3·SiO2)和钙长石(CaO·Al2O3·6SiO2)等矿物质,这些物质之间会发生低温共熔现象,因此,当CaO含量增加时,生成的低熔点硅酸盐含量相应增加,灰熔点就会降低,也就更容易出现结渣问题[11]。

1.3 锅炉沾污情况

虽然准东煤含碱量高,燃烧时容易沾污、结渣,但是在CFB锅炉中燃烧时相对于传统煤粉炉会有一些改善:首先CFB锅炉燃烧温度低,相对煤粉炉一般维持在1 200℃左右的燃烧温度,现在CFB锅炉燃烧温度通常在850~900℃,只要燃烧温度控制得当,就可以避开碱金属生成硫酸盐的温度区,防止液态冷凝膜的产生。同时在更低的燃烧温度下,进入尾部受热面的烟气中钠元素含量会降低,且灰中低熔点的硅铝酸盐达不到熔融温度,也会减低沾污结渣的风险。而且CFB锅炉的水冷壁从不发生沾污,不仅因为水冷壁受热面壁温低,还因为CFB锅炉独特的燃烧方式,使水冷壁在炉内物料的反复持续冲刷下反而变得非常干净。因此,CFB锅炉的水冷壁不会像煤粉炉一样沾污、结渣严重。

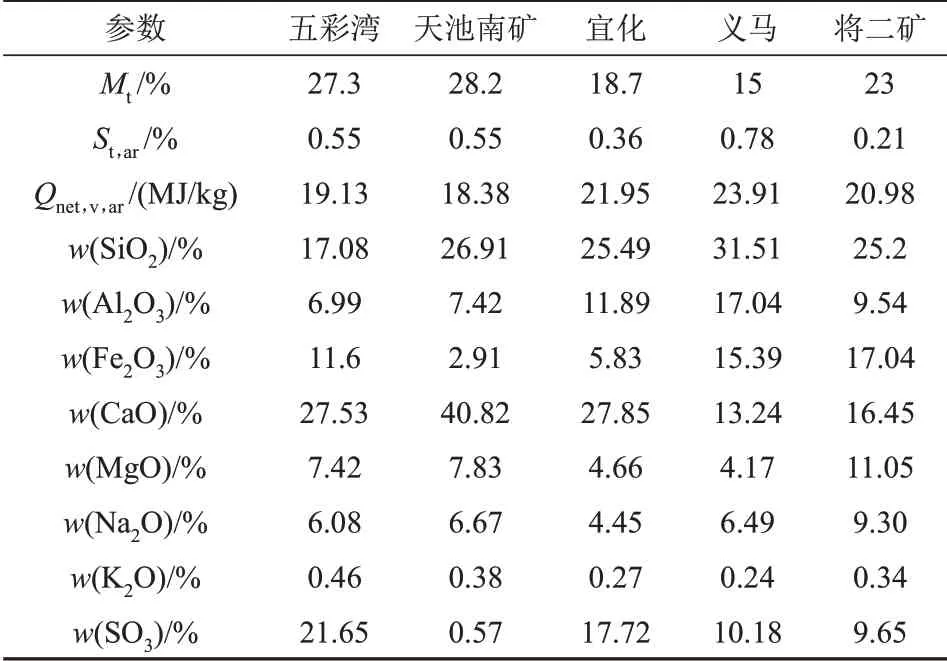

但从实际来看,未经改造的CFB锅炉沾污还是会发生在前炉膛屏式过热器和屏式再热器,以及后坚井低温再热器和高温过热器的受热面上,现场沾污情况如图1所示,其中图1(a)和图1(b)分别是锅炉后竖井低温再热器(烟气温度814℃左右)和前炉膛屏式过热器(烟气温度893℃左右)受热面的沾污情况。

图1 不同位置受热面沾污情况Fig.1 Staining of heating surfaces at different locations

通过对CFB锅炉受热面沾污和结渣的灰样进行成分检测,发现灰样中碱性氧化物含量较高,酸性氧化物含量较低,属于典型高钠煤燃烧后的灰分组成特征。XRF分析显示,沉积灰中的CaO、Na2O和SO3质量分数分别高达22.36%、14.77%和39.80%,说明沉积灰的主要成分是钠和钙的硫酸盐。而其他元素的含量相对较少,说明钙钠硫酸盐是沉积灰内层形成的主要原因。通过对沉积灰中的矿物组成进行分析,发现沉积灰主要以硫酸钙(CaSO4)和无水芒硝(Na2SO4)为主,这与上述XRF分析结果一致。通过能谱仪(energy dispersive spectrometer,EDS)分析结果发现,积灰中的钠、钙和硫元素含量较高,这与XRF和X射线衍射(X-ray diffraction,XRD)分析结果一致,也进一步证实低熔点硫酸钠和硫酸钙的存在是沉积灰初始层形成的主要原因。

2 准东煤纯燃改造方案

2.1 改造方向分析

通过以上的研究不难发现,在进行燃烧改造时,对前炉膛温度和尾部对流受热面烟气中大颗粒灰分含量的控制,是降低炉膛受热面和尾部烟道受热面灰渣沾污的有效手段。通过控制炉膛温度在指定区间,可以有效避开碱金属生成硫酸盐的温度区,从而减弱因形成硫酸盐冷凝膜而带来的沾污影响,改善炉膛受热面沾污情况;或者通过其他方式直接减少烟气中大颗粒灰分进入尾部烟道的量,从源头减少尾部对流受热面沾污问题的产生。

针对目标锅炉的沾污情况,本文提出了以下锅炉改造策略:1)通过分离器提效改善系统物料平衡[12-13],提高系统循环流率,显著降低炉膛温度[14-15],并且降低飞灰份额;2)适当增加炉膛内受热面积也是降低炉膛温度的直接手段;3)结合当前大多数CFB锅炉机组通过掺烧高岭土[16-17]或高灰分劣质煤种来减缓准东煤尾部受热面沾污的经验[18],可以掺烧其他煤粉锅炉的灰渣,增加外循环灰量,提高外循环效率,在降低炉膛温度的同时,通过稀释灰渣中碱金属浓度来进一步降低纯燃准东煤的沾污倾向。

2.2 分离器提效

新疆准东煤的挥发分含量一般较高,通常能达到30%以上,高温燃烧时很容易结渣、沾污,而为了提高早期的流化床锅炉燃烧效率,会设计较高的燃烧温度,一定程度上“助长”了沾污问题的发生。这是因为碱金属硫酸盐在造成沾污问题时,主要是其中的硫酸钠附着在受热面上产生的液态冷凝膜的影响。若把炉膛温度控制得相对较低(一般控制在870℃左右,刚好在硫酸钠的熔点884℃以下),就可以避开碱金属生成硫酸盐,达到减少沾污的目的。

低温燃烧虽然对飞灰、底渣含碳量有不利的影响,但在运行过程中只要合理配风,CFB锅炉分离器效率足够高,就可以把烟气中未完全燃尽的量控制在可接受的范围内。同时进入后竖井的烟气中含尘量应越少越好,因为烟气中的固体颗粒灰分是沾污的根本来源,所以进入后竖井的烟气中固体颗粒灰分的含量必须控制,这也要求提高分离器的效率。因此,把分离器提效作为改造的第一步工作,分离器的改造设计图和现场改造情况如图2所示。

图2 分离器入口改造情况Fig.2 Retrofit of separator inlet

旋风分离器的离心力主要来自于旋风带动颗粒旋转时提供的动量,因此分离器的入口流速对分离器效率有决定性影响。在此前的锅炉运行过程中,旋风分离器的入口流速并不能达到要求,明显降低了循环灰的分离效率。经校验核算,原分离器入口流速仅为21 m/s。为提高入口流速,可以对分离器的入口进行优化整形处理,故对左右侧水平烟道浇注料厚度按核算加厚100 mm,这样在缩小烟气流通面积的同时,也可以改变入口烟气流向,最终将烟气流速提高至25 m/s以上。在上述改造之后,按原负荷重新运行锅炉,通过粒度分布(激光粒径分析法)对返料灰进行测量,结果发现,炉内循环灰量增加,且返料灰中细粒度灰比例明显增大,说明改造之后分离效率确实得到了提高,同时循环灰量的增加也达到了提升炉内换热效率、降低炉内床温的目的。

由于分离器效率得到提升,因此进入后竖井烟气中的固体颗粒含量也显著减少,有效避免了熔融态硫酸钠盐冷凝膜因捕捉烟气中的固体颗粒而造成沾污的情况。同时炉内循环灰量增加,循环次数和屏式受热面受冲刷的次数也大大增加,可以加强自身清理屏式受热面沾污;此外,由于水冷壁受到的冲击加强,因此需要考虑进行磨损治理。

2.3 炉膛降温措施

为把炉膛燃烧温度控制得相对低,除分离器改造外,还可以采用增加炉膛内受热面积的方案。因为炉内受热面布置的多少直接影响炉内吸热量,所以在锅炉已经成型的情况下,直接增大受热面的面积,就可以达到降低炉膛温度的效果。

首先可以直接在水冷壁后墙上扩展原有的水冷屏式受热面,采取肋片状的布置方式,增大换热面积和吸热效果。由于新增加水冷屏的水需要从集中下降管引入,并借用原水冷壁的引出管接到汽包,所以其自身的水动力安全性及其对原水冷壁水动力安全性的影响都必须经过精心设计和计算,以保证整体水动力安全。经过核算,最终的设计方案确定为:沿炉宽均匀布置10片扩展水冷屏(管材型号Φ76 mm×8 mm,材质20 G),这样就能达到均匀降低炉膛温度的目的,且不影响原有的水动力安全特性。

在采取分离器改造和增大水冷屏受热面积的措施之后,由于炉膛内烟气的整体温度降低,导致屏式过热器和再热器的吸热量减少。通过对锅炉运行数据的分析可知,目前再热器的余量相对充足,而过热器的余量很小,改造后会面临主汽温度达不到额定值的问题。因此,为了保证主汽温度,还需要在炉膛内额外增加屏式过热器受热面。

增加屏式过热器受热面与增加水冷屏受热面效果一样,也可以一定程度上达到降低炉膛温度的效果,但是需要考虑受热面传热安全的问题,确保新增加的受热面和原受热面壁温保持在安全温度范围以内,这同样需要详细的校核计算。经过核算,最终确定的改造方案为:在原屏式过热器左右两侧各新增1片受热面(管材型号Φ51 mm×7 mm,材质12Cr1MoVG),新增的水冷屏和屏式过热器布置情况如图3所示。

图3 炉膛内新增的水冷屏和屏式过热器Fig.3 New water-cooled screen and platen superheater in the furnace chamber

通过对比改造前后锅炉的实际运行参数可知,改造后炉膛内的烟温降低了70~80℃,炉膛中下部的烟温可以控制在800℃左右,有效减少了碱金属生成硫酸盐,从而降低了受热面沾污的风险。表5为锅炉改造(指同时进行分离器提效和炉膛受热面改造)前后120 MW负荷下具有代表性的烟温参数。

表5 锅炉改造前后受热面积和下炉膛中部烟温变化Tab.5 Variation of heating surface area and flue gas temperature in middle part of lower furnace before and after boiler retrofit

2.4 燃烧优化调整

虽然对分离器效率进行了提升,但是还不能保证锅炉具有足够的循环灰量,这是因为新疆准东煤热量高、灰分少,难以形成内循环,所以必须对入炉煤进行掺配。利用CFB锅炉燃料适应性广、掺烧性能优越的优点,可以向炉内掺烧一些比例的添加剂,如高岭土、铝矿土、蛭石、铝粉、二氧化硅、部分厂家提供的商业添加剂等。通过添加这些固体颗粒可以将煤中的钠元素固定起来,有效减少进入烟气中钠的浓度,并提高炉内灰的灰熔融温度,从而减缓结渣和沾污。

在以往的燃烧工况中,常用高岭土掺混燃烧,利用高岭土中丰富的硅、铝元素来有效固定碱金属,并通过改变掺烧比例来改变灰熔点,达到减少受热面沾污的目的,还能保证完整的内循环过程[19]。但从实际来看,高岭土的价格昂贵,大量掺烧高岭土会带来很重的发电成本负担。若按一般添加比例(高岭土质量占入炉总煤质量的8%)来计算,新疆某350 MW锅炉每日仅高岭土的花费就要增加发电成本2.6万元,因此必须要考虑更加廉价易得的掺烧原料。

经研究发现,在该CFB锅炉烧准东煤时,掺配同电厂的煤粉锅炉(烧同种准东煤)排出的炉渣效果也非常好,可以形成内循环,且炉渣中二氧化硅、三氧化二铝、二氧化钛与高岭土含量相差无几,是高岭土很好的替代品。所以在本锅炉的运行过程中,采取掺烧煤粉炉渣的方式,按照质量比100∶6∶18的比例对准东煤、高岭土和煤粉炉渣进行掺配,然后入炉燃烧。经过核算,掺配后入炉煤的发热量约14.8 MJ/kg,在保证循环灰量的同时可以降低燃烧温度和床温约9℃,有效减缓受热面沾污。

煤粉炉渣和高岭土的主要成分对比如表6所示。可以看出,两者的主要成分接近,故煤粉炉渣完全可以代替高岭土进行掺烧,而且这些炉渣取自同一个电厂的煤粉锅炉,可以省下掺配料的进口成本,这也为煤粉锅炉炉渣的处理利用提供了新思路。

表6 煤粉炉渣和高岭土成分对比Tab.6 Comparison of pulverized coal boiler slag and kaolin composition %

2.5 运行效果对比

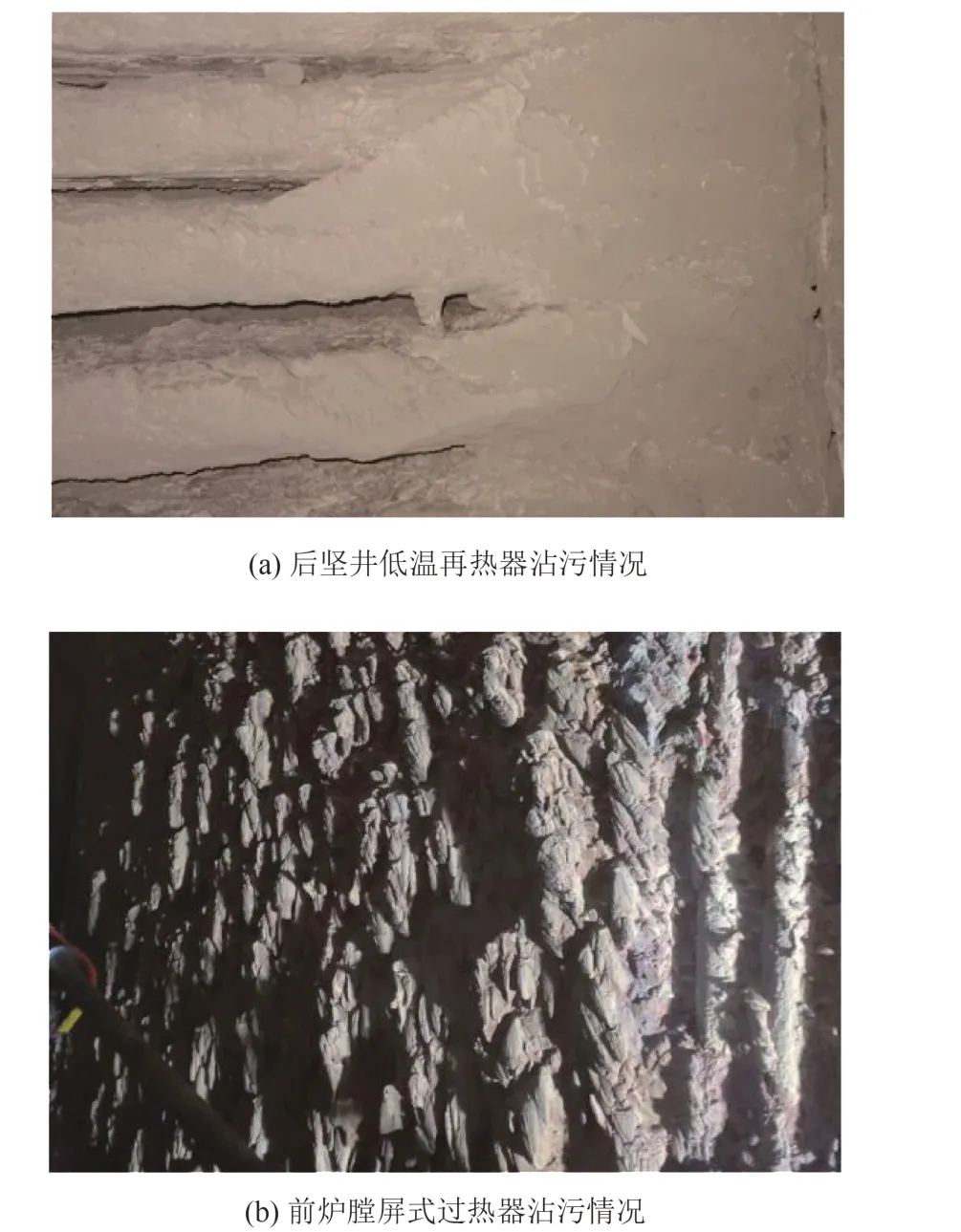

根据上述方案进行锅炉改造后,在相同的负荷(120 MW)下进行准东煤的燃烧工作测试,连续运行240 d后,重新停炉检查后竖井和前炉膛受热面沾污和结渣情况,结果发现,各级受热面没有明显沾污,且前炉膛的屏式再热器和屏式过热器表面上原沾污层在循环床料的不断冲刷下逐渐减少,如图4所示。与图1相比,锅炉改造后沾污情况得到了极大的改善,也在一定程度上证明该锅炉具备长期纯烧准东煤的条件,各级受热面不会再出现沾污问题。

图4 改造后的锅炉受热面沾污情况Fig.4 Contamination of heating surface of retrofitted boiler

3 结论

1)炉膛温度高是导致新疆准东煤易结渣的原因之一,CFB锅炉可以通过分离器入口提速改造,提高分离器效率,一方面可以增加循环灰量、降低炉内床温,进而减少碱金属硫酸盐的生成;另一方面也可以增加循环次数,使屏式受热面受冲刷加强,改善沾污问题。

2)在炉膛内部增加屏式受热面,通过增加水冷屏和屏式过热器的受热面积,可均匀降低同负荷下的炉膛温度,降低沾污风险。

3)利用掺混料中的硅、铝元素固定碱金属元素,可以稀释准东煤中的碱金属含量,在保证内循环的同时降低碱金属硫酸盐的生成量,以此减少结渣、沾污问题。新疆准东经济技术开发区内多家电厂一般添加比例为8%的高岭土进行掺烧,防结渣效果显著,基本不会影响入炉煤的着火和燃尽特性。

4)掺烧高岭土是目前常用的掺烧方案,但在实际研究中发现本厂烧同种准东煤的煤粉炉渣成分与高岭土接近,可以作为廉价易得的替代品。利用CFB锅炉燃料适应性广的优势,掺烧本身不存在难度,这种方法也为煤粉锅炉发电后的炉渣提供了新的应用空间。