掺烧氨燃料对煤挥发分火焰特性及颗粒物生成的影响

朱京冀,徐义书*,徐静颖,王华坤,刘小伟,于敦喜,马晶晶,徐明厚

(1.煤燃烧国家重点实验室(华中科技大学),湖北省 武汉市 430074;2.省部共建煤炭高效利用与绿色化工国家重点实验室(宁夏大学),宁夏回族自治区 银川市 750021)

0 引言

燃煤电厂是中国最主要的电力来源,也是主要的CO2排放源之一,减少燃煤电厂的碳排放迫在眉睫[1-3]。掺烧低碳或零碳燃料是很有前景的燃煤电站碳减排技术,不仅可以大幅减少碳排放,还能充分利用存量电站现有设施,实现社会经济效益与生态环境效益的最大化[4-5]。氨气(NH3)是一种新兴的“零碳”可再生燃料,可利用可再生电力(如风电、光电)电解水、分离空气获得的绿色氢(H2)、N2规模化制备,实现可再生能源的长时存储和燃料化利用[5-8]。氨燃料作为新型替代燃料,在发动机(如压燃式发动机、燃气轮机)、燃料电池和工业炉等领域已受到广泛重视[9]。2014年,日本首次提出在燃煤电站锅炉中通过掺烧氨实现CO2减排,氨煤混烧技术日益受到关注[10-12]。

氨燃料具有特殊的“零碳、富氢、高氮”特性,掺烧氨会引入大量燃料氮而带来NOx排放风险,因此现有研究主要关注并探究了氨−煤掺烧中氮氧化物的形成和排放问题[5,13-16]。日本IHI研究团队[13]在不同等级煤燃烧装置和真实商用燃煤锅炉机组上系统地研究了氨混烧比例,氨注入位置、参数,氨与煤/空气掺烧模式(如与煤、空气预混合),煤的性质(如挥发分含量),以及空气分级对NO和NO2形成、排放的影响。结果表明:NO的排放量并不随着氨混烧比的增加而单调增加,在氨混烧比为10%时,合理的氨煤掺烧方式可以将NO的排放量降低到与煤单独燃烧时的相同水平。此外,针对氨煤混烧中NOx生成与排放的模拟仿真研究,通过合理的氨掺烧方式、参数,燃烧器、炉膛设计,以及燃烧条件设置,可以有效控制NOx排放。除NOx排放外,IHI研究团队[13]还分析了氨煤混烧对未燃NH3和CO2排放的影响,结果表明,CO2排放可以随氨掺烧比例升高而成比例地减少。通过合理设计的氨注入枪能够实现纯氨稳定燃烧,使CO2排放降为零,且NOx达到纯煤燃烧时的排放水平。牛涛等[14]在热功率40 MW燃煤锅炉上进行了氨煤混烧的工业试验,结果表明:通过合理的燃烧器设计和掺混参数调节,可以控制NOx排放保持在低水平,验证了氨煤混烧技术的可行性。

随着研究的深入,氨煤混烧的着火、燃烧与火焰特性(如脱挥发分、着火、火焰传播)引起广泛重视。燃煤碳烟会通过辐射效应影响炉膛内的温度分布,还会通过影响温度分布来影响煤的燃烧特性。然而,目前关于氨煤混烧对碳烟的影响研究鲜见报道,氨煤掺烧条件下燃料热解、挥发分释放及碳烟生成行为等方面信息的缺失,成为进行氨煤混烧燃烧组织和设计的重要瓶颈。Murai等[16]在热功率10 MW燃烧实验炉上的观测结果表明:从煤粉燃烧器中心喷射氨燃料会导致着火延迟,使得氨煤混合火焰远离燃烧器出口。Hadi等[17-18]测定了不同氨煤混合物的湍流火焰传播速度,结果表明:氨掺烧可以提高煤颗粒的着火能力,导致氨煤混合物的湍流火焰传播速度约为煤本身火焰传播速度的3倍。煤中挥发分的含量对火焰传播有显著影响,氨与高挥发性煤掺烧时的湍流火焰传播速度是氨单独燃烧时的2倍,而氨与低挥发性煤掺烧时对火焰传播没有明显的促进作用。经推测,高挥发分煤热解释放的可燃挥发分物质提高了燃料空气当量比,并通过形成碳烟颗粒增强了辐射热传递,抵消了煤热解(脱挥发分)过程的吸热效应,最终促进了燃烧反应和火焰传播。综上可见,掺烧氨燃料会改变煤中挥发分的释放和转化,是决定混合燃料火焰特性和燃烧特性的关键因素。然而,掺烧氨燃料将如何影响挥发性物质形成、着火、燃烧和碳烟颗粒生成仍缺乏深入研究。

燃煤碳烟主要存在于挥发分火焰中,利用平面火焰燃烧器可以形成较真实的热烟气环境,实现对燃煤碳烟生成与演变的探究[19]。本研究基于McKenna燃烧器开展煤燃烧实验,利用CH4-COO2-N2预混气燃烧形成的平面火焰为煤的热解和燃烧提供真实热烟气环境。采用可见光相机连续记录煤火焰生成及演变历程,采用细石英取样管和烟气分析仪测定火焰不同高度处的烟气成分(O2、NH3、NO、CO、CO2),利用热泳取样系统采集火焰不同高度处颗粒物,并利用电镜观测微观形貌、数浓度和体积分数。研究结果可为实现氨煤掺烧锅炉的燃烧稳定、污染物生成调控提供参考。

1 燃烧实验与采样分析

1.1 燃烧系统与工况设计

1.1.1 燃烧系统

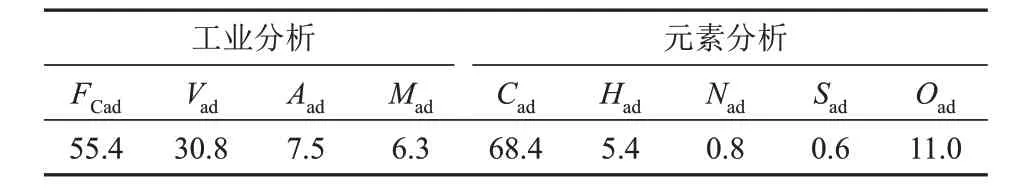

本研究所用煤种为神华烟煤,其工业分析和元素分析如表1所示。原煤经干燥(105℃)、研磨、筛分后选取50~100 μm粒径段煤粉用于实验。煤粉经手动压片(2 MPa)压制成直径8 mm的圆柱形煤颗粒((200±1)mg)备用[20]。

表1 煤的工业分析和元素分析Tab.1 Proximate and ultimate analysis of coal %

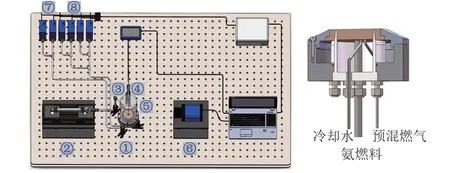

实验采用的平面火焰燃烧实验系统如图1所示,主要由McKenna平焰燃烧器、管式石英罩、煤支撑架、供气模块和水冷模块组成[20]。其中,McKenna燃烧器(Holthuis&Associates Co.)通过燃烧预混燃气产生稳定的平面火焰,为煤燃烧提供稳定热源,其主要由燃气混合腔、保护气腔、中心管(直径为4 mm)、冷却水组成。各燃料气(CO、CH4、N2、O2)先通入燃气混合腔中形成预混燃气,然后从上方多孔烧结板渗出,燃烧形成稳定的平面火焰。煤样放置在燃烧器中心轴线正上方5 mm处,即距离燃烧器的高度(height above burner,HAB)为5 mm,由特制的耐高温氧化铝陶瓷棒(直径0.4 mm)支撑,煤样在气体燃料燃烧产生的烟气中依次被加热、热解和燃烧。含氨混合气(NH3、Ar、N2)由中心管送入燃烧环境(煤样正下方),在煤样周围形成不同NH3浓度的燃烧氛围。燃烧器出口外围设置了石英保护罩(内径为90 mm,高度为200 mm),将火焰与外部环境隔离开,避免火焰抖动,保障火焰稳定性。石英罩侧方设置有宽10 mm、高100 mm的垂直狭缝,用于实现温度、烟气和颗粒物的测量、采集。

图1 燃烧实验系统示意图Fig.1 Schematic diagram of combustion experimental system

1.1.2 工况设计

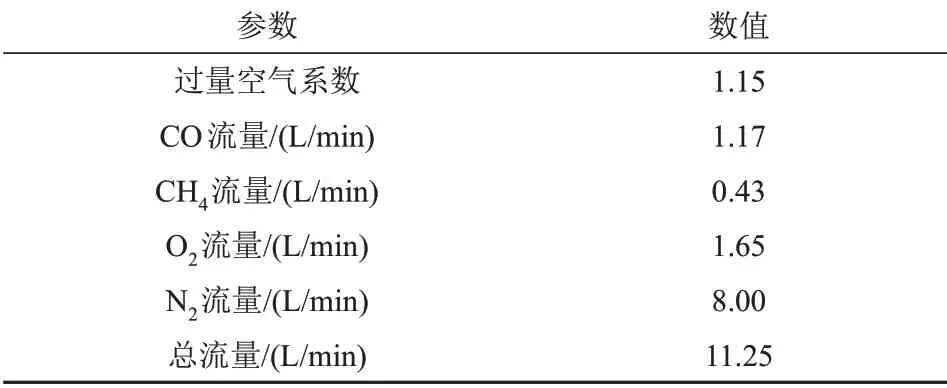

实验中预混燃气采用CO、CH4、O2和N2,总流量设置为11.25 L/min,详细组成如表2所示。

表2 预混气态燃料流参数设置Tab.2 Parameter setting of premixed gaseous fuel flow

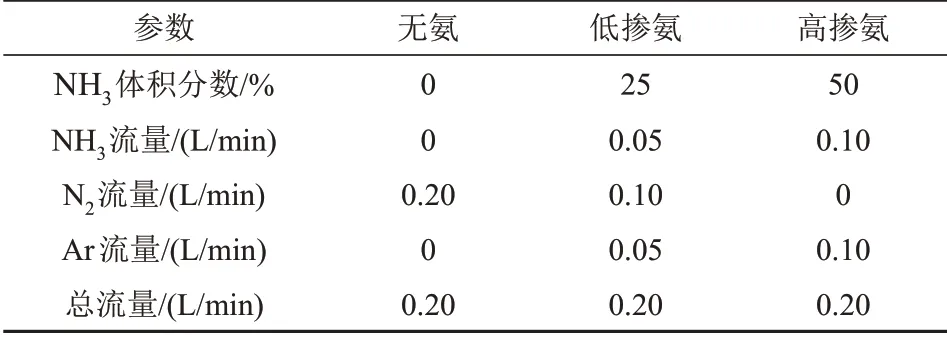

气态氨燃料通过中心管注入,中心管中携氨气流总流量设置为0.20 L/min,其中氨体积分数为0、25%、50%,其余为N2、Ar组成的平衡气,详细组成如表3所示。

表3 携氨气流参数设置Tab.3 Parameter setting of ammonia carrying gas flow

1.2 火焰形貌、温度及气态产物测量

实验中借助相机记录预燃气点燃后煤样受热、燃烧、熄灭全过程的可见光图像,过程中视场大小及拍摄设置保持不变。

参考文献[21-22]的方法,采用无涂层预焊的R型热电偶(型号为P13R-003,Omega,导线直径为75 μm,结点直径为180 μm)对稳定火焰中心轴线上的温度分布进行测量。实验中将热电偶测温点(焊接点)迅速插入到火焰中心轴线位置,实时连续记录测温数据,避免在热电偶表面快速形成碳烟覆盖层,影响温度测量的准确性。沿火焰高度方向每隔5 mm设置一个测点,直到火焰顶端。采用辐射热损失法对温度测量结果进行校正[22]。每个测点重复测量5次,计算平均值和误差。

采用定制的细石英取样管(采样尖端外径为1 mm,内径为0.5 mm)在火焰稳定燃烧阶段对中心轴线不同高度位置进行采样,采用烟气分析仪(MRU Optima 7)测定烟气中O2、CO、CO2含量,采用定制的复合气体分析仪(GT2000-SY5)测定烟气中NH3、NO含量(取样点HAB分别为17、20、24、28、32 mm)。

1.3 颗粒态产物采集与分析

采用快速热泳取样法对火焰中的颗粒态产物进行瞬时采样,以分析颗粒态产物的真实形貌特征[20,22]。

如图1所示,热泳取样系统主要由探针、升降台、气动系统(即双向高速气缸、双向电磁阀、压缩空气系统)、控制单元组成。采样时超薄微栅碳膜(200目)夹于探针前端,由气缸驱动快速插入、离开火焰。取样过程包括进入火焰、停留采样、离开火焰3个阶段,经高速摄像确认,探针停留取样位置位于燃烧器中轴线上。实验中,均在火焰稳定阶段相同时刻(点火后第35 s)取样,取样行程时间为200 ms。采样点HAB分别为14、17、20、24、28、32 mm。

利用透射电子显微镜(transmission electron microscopy,TEM)(Talos F200X,FEI)观察采集的碳烟样品微观形貌。在每个微栅碳膜上下左右4个位置随机观测,每个位置分别拍摄7张图像。低放大倍数图像用于检验碳烟颗粒在微栅碳膜上分布的均匀性,高放大倍数用于分析碳烟颗粒的整体形貌。采用图像处理软件ImageJ对TEM图像进行处理,统计并计算碳烟颗粒(1 000个以上)的数浓度和体积分数等信息。

颗粒物的数浓度N定义为平均每张TEM图像中的总颗粒数量,碳烟体积分数(soot volume fraction,SVF)VSVF定义为平均每张TEM图像中的总颗粒体积,计算公式如下:

式中:Nimg为一个工况下用于分析碳烟数据的TEM图像的数量;Nia为第i张TEM图像中碳烟颗粒(碳烟单体和碳烟团聚体)的总数量;dijp、Nijp、Aijp和Aija分别为第i张TEM图像中第j个碳烟颗粒的初级颗粒平均粒径、初级颗粒数、初级颗粒平均投影面积和投影面积。

2 结果与讨论

2.1 火焰形态及演变行为

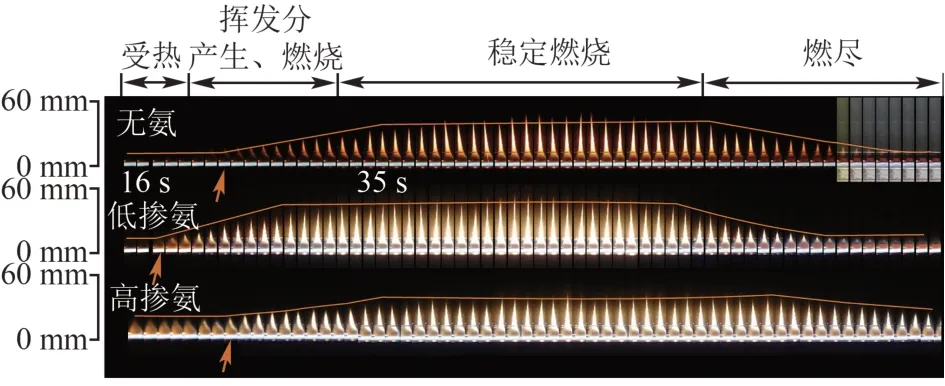

煤单独燃烧或掺烧不同比例NH3时的挥发分火焰图像及演变历程如图2所示。可以看出,煤在预混燃气加热下析出挥发分,并着火燃烧形成细长黄色的挥发分火焰;随后进入稳定燃烧阶段,挥发分火焰形态维持不变;随着挥发分释放殆尽,挥发分火焰逐渐减小,最后进入焦燃烧阶段。掺氨后,煤样燃烧历程类似,但NH3较早着火燃烧,形成短粗的黄色氨火焰,并包裹加热煤样,促使其挥发分析出;析出的挥发分与NH3混合燃烧,形成共存火焰稳定燃烧;最后,残余煤焦在氨火焰中继续燃尽。

图2 掺氨前后不同时刻(间隔1 s)的煤挥发分火焰形貌Fig.2 Volatile flame of coal at different time(1 s interval)before and after ammonia addition

通过对比发现,掺烧NH3后煤的着火时刻提前,如图3所示,未掺氨时煤挥发分着火起始时刻为预混气点燃后23 s,而在低掺氨(25%)、高掺氨(50%)时的着火起始时刻分别提前至21、20 s。这是因为煤在着火前需经历吸热脱挥发分过程,导致着火时间长于NH3。而掺烧NH3后,NH3在煤析出挥发分前就开始燃烧,释放大量热量,低掺氨时温度整体升高了10~50℃,高掺氨时温度整体升高了20~70℃,如图4所示,对煤着火时间提前有正向促进效应。值得注意的是,NH3的燃烧反应性低于挥发分(主要成分为H2、CH4、CO等),所以掺混NH3也会因对挥发分有稀释效应而对着火有抑制效应。当掺氨比例由25%升高至50%时,NH3燃烧放热对煤着火时间的正向促进效应与稀释抑制效应部分抵消,使得着火时刻不再进一步提前。

图3 掺氨前后煤挥发分着火时间、稳定时间和火焰高度Fig.3 Ignition time,stability time of coal volatile and flame height before and after ammonia addition

图4 火焰轴线上的温度分布Fig.4 Temperature distribution along flame centerline

同时,掺烧NH3会导致气相火焰稳定燃烧阶段时间更长,如未掺NH3时火焰稳定持续时间为23 s,而低掺氨和高掺氨时火焰稳定持续时间分别延长至32、38 s,这表明NH3改变了煤热解及挥发分释放行为。

掺烧NH3也会改变稳定阶段的挥发分火焰高度,如未掺氨时挥发分火焰高度为38 mm,低掺氨(20%)时火焰高度增至43 mm,而高掺氨(50%)时火焰高度反而降低为33 mm,即掺烧NH3对火焰高度具有非线性影响。掺烧NH3后由挥发分和NH3组成的混合可燃气体的总量增加,燃烧需要更多氧气,从而使火焰高度增加。同时,掺烧NH3也会影响火焰中碳氢组分向碳烟颗粒的转化,改变火焰的辐射特性和可视边界。煤燃烧时碳烟生成较多,导致火焰颜色明亮、形状细长、边界清晰;而高掺氨时火焰颜色暗黄,碳烟辐射减少,火焰呈短粗形状,比煤单独燃烧时的火焰高度低。在低掺氨时,火焰变得更加明亮,长度增加,表明该工况下碳烟生成与分布行为可能发生了改变,值得进一步分析。

2.2 挥发分火焰的温度及气态污染物分布特性

煤单独燃烧或掺烧不同比例NH3时挥发分火焰轴线上的温度分布及气态产物(O2、NH3、NO、CO、CO2)浓度分布分别如图4、5所示。由图4可见,掺氨前后火焰轴线上的温度分布规律相似,即随着HAB增加,火焰温度先升高后降低。其原因是:在火焰下部煤样周围,由于煤热解吸热及挥发分未充分燃烧放热,导致温度较低;随着HAB增加,挥发分燃烧放热,使温度升高;在火焰高处,挥发分逐渐燃尽,致使温度下降。

相比较而言,掺氨后火焰温度升高,高温区域范围增大,且在实验掺氨比范围内,掺氨比越高,温度越高。掺烧NH3后,NH3燃烧释放额外热量,导致NH3与挥发分的混合气体火焰温度高于煤单独燃烧时的火焰温度。

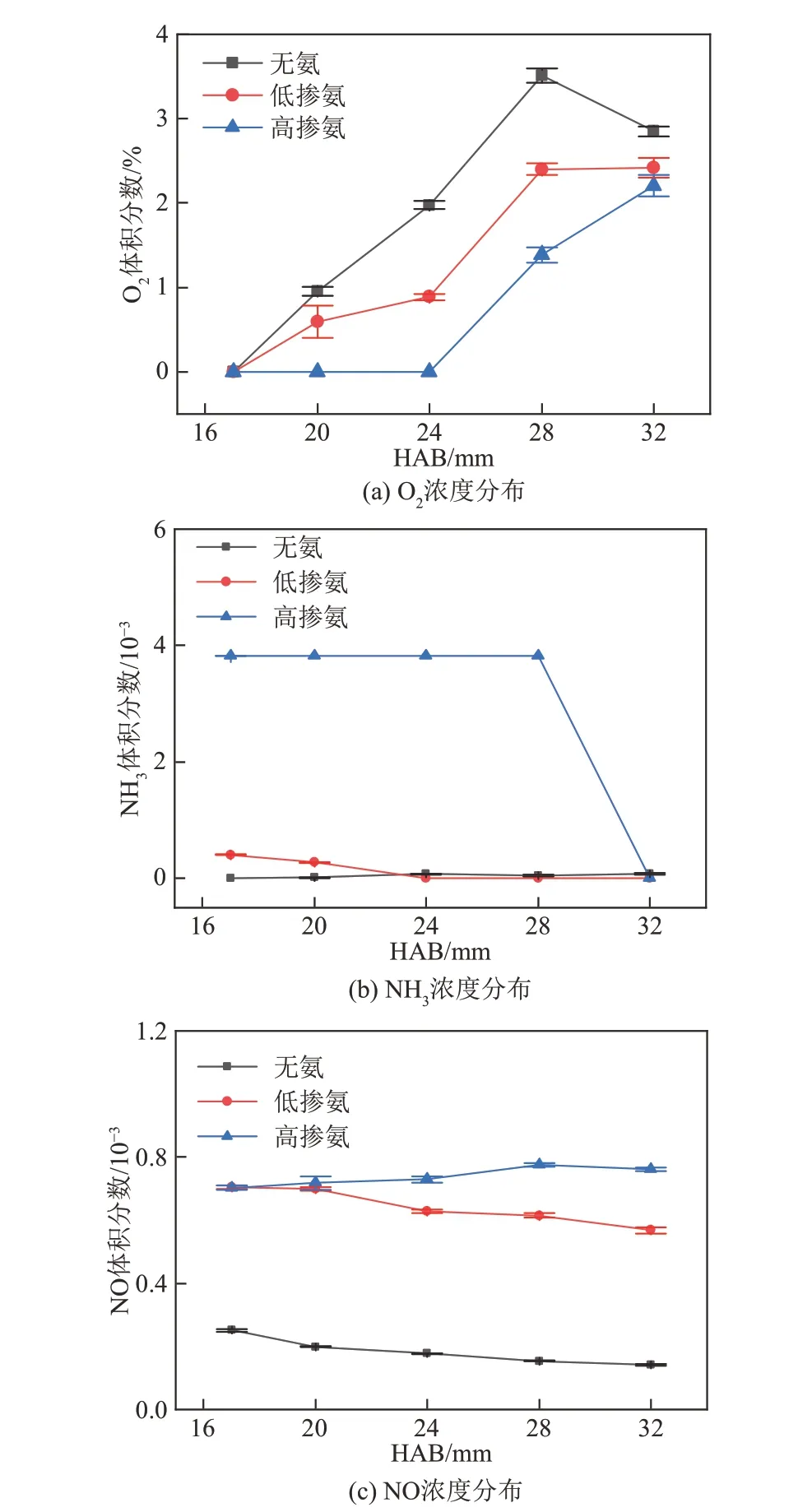

由图5可见,实验条件下火焰轴线上O2体积分数在0~4%范围内,较为真实地模拟了燃煤烟气条件。值得注意的是,在火焰中后部(HAB超过24 mm),火焰轴线上O2浓度随HAB增加而升高,这是因为有少量空气从石英罩垂直狭缝渗入。掺烧NH3后,火焰中可燃物当量比增大,燃烧反应会消耗更多的O2,导致火焰中O2浓度降低,且掺氨比越高,O2浓度越低。并且,在高掺氨工况下,由于O2不足,导致火焰及烟气中存在大量未燃尽NH3(体积分数>3.988×10−3,超出仪器量程上限)。值得注意的是,由于NH3的燃烧反应性较弱,即使在低掺氨、火焰中仍有富余O2存在的工况下,也存在NH3燃烧不完全的风险。

图5 火焰中O2、NH3与NO浓度分布Fig.5 Concentration distribution of O2,NH3 and NO in flame

掺烧NH3后火焰中NOx浓度的变化是人们关注的重点。实验中,煤单独燃烧时NO体积分数约为0.18×10−3,而掺烧NH3后火焰中NO体积分数升至0.73×10−3,表明掺烧的NH3在挥发分火焰中部分转化为NO,且即使在高掺氨、高可燃物当量比的工况下,也会形成较高浓度的NO。该结果表明,在实现氨煤掺烧中需进行特殊的低氮燃烧设计。相比较而言,在未掺氨及低掺氨工况下,火焰下游NO浓度随渗入空气稀释而下降;而在高掺氨工况下,火焰中富余的NH3在当地高温(大于1 150℃)条件下与渗入的空气进一步发生氧化反应,导致NO浓度略有升高。

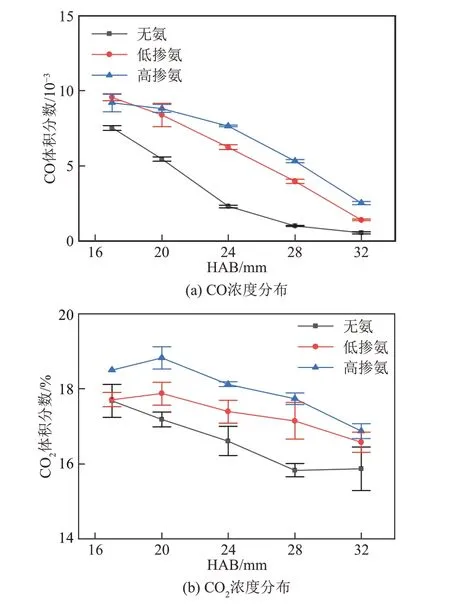

火焰中CO、CO2浓度分布如图6所示,可以看出,掺烧NH3后火焰中CO与CO2浓度均升高,且其增幅随掺氨比增加而增大。由此可见,掺烧NH3也会影响煤等碳氢燃料中元素在燃烧过程中的释放与迁移行为。一方面,掺烧的NH3与挥发分竞相消耗O2,抑制挥发分中CO等可燃物燃烧,导致火焰中CO含量升高。另一方面,在煤样及预混燃气等含碳组分总量保持不变的情况下,挥发分火焰中CO2与CO浓度均升高,表明掺烧的NH3可能改变了煤样的热解行为,促进了煤热解中气态挥发分产物的生成与释放,形成更多的气态碳氢组分。更多挥发分的生成和释放很好地解释了气相挥发分火焰稳定燃烧阶段时间延长的实验现象,同时,上述火焰特性及烟气成分变化表明,掺烧NH3后,燃煤挥发分的转化行为及碳烟等物质的生成与分布也可能随之发生改变,值得进一步分析。

图6 火焰中CO、CO2浓度分布Fig.6 Concentration distribution of CO andCO2 in flame

2.3 挥发分火焰的颗粒物生成特性

图7为掺氨前后煤挥发分燃烧火焰轴线上不同高度处碳烟颗粒物的微观形貌,图8、9分别为碳烟数浓度与碳烟体积分数变化。结果显示,掺氨前后燃煤挥发分火焰中碳烟生成历程相同,即热解形成焦油等重质挥发分、焦油生成碳烟一次颗粒、碳烟颗粒团聚长大、碳烟颗粒氧化。

图7 掺氨前后煤挥发分火焰轴线上的碳烟形态变化Fig.7 Morphology changes of soot on axis of coal-fired volatile flame before and after ammonia addition

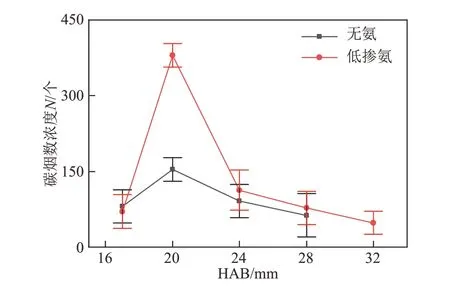

从图8、9可以看出,在实验条件下,HAB<20 mm火焰中,碳烟的成核生成过程强于碳烟颗粒的团聚和氧化过程,因而碳烟颗粒数目不断增多。而在HAB>20 mm火焰中,碳烟颗粒的团聚和氧化成为主导过程,导致碳烟颗粒数目不断减少。

图8 掺氨前后燃煤挥发分火焰轴线上的碳烟数浓度变化Fig.8 Number concentration of soot on axis of coal-fired volatile flame before and after ammonia addition

图9 掺氨前后燃煤挥发分火焰轴线上的碳烟体积分数变化Fig.9 Volume fraction of soot on axis of coal-fired volatile flame before and after ammonia addition

通过对比发现,掺烧NH3后火焰中的碳烟数量增多,且碳烟团聚体尺寸增大。定量结果显示,掺氨后火焰中碳烟颗粒数浓度峰值由平均每张TEM图像上154个增至380个,增加了147%。相应地,掺氨后火焰中碳烟体积分数峰值也由平均每张TEM图像上2.1×10−14cm3增至4.2×10−14cm3,增加了100%。可见,实验条件下掺烧NH3促进了挥发分向碳烟的转化过程,并促进了碳烟的团聚长大。在以后的氨煤混烧实际应用中,需要合理地调控各个工况参数,如氧当量比、燃烧温度、掺氨浓度、氨与煤的相对位置等,使碳烟量处在一个合适的范围内。

碳烟是由煤热解产生的挥发分转化、演化生成的,掺烧NH3通过影响温度、碳氢组分浓度、O2浓度来影响煤燃烧火焰的挥发分释放与转化行为,进而影响碳烟的生成。首先,掺烧NH3后,火焰温度升高,促进了煤热解,并改变了煤样周围的热解氛围,促进了煤挥发分的释放;其次,掺氨后火焰温度升高及高温区扩展,促进了多环芳烃化合物(polycyclic aromatic hydrocarbons,PAH)、焦油等气态碳烟前驱体的生长反应,增加了碳烟生长时间;再次,掺烧NH3后,强化了燃烧中O2的竞争,抑制了PAH等气态有机组分的氧化,促进了其向碳烟的转化;最后,火焰氛围中O2浓度降低,抑制了碳烟的氧化消耗。

3 结论

基于McKenna平面火焰燃烧系统开展了煤掺氨燃烧实验,结合可见光相机、烟气分析仪及热泳探针取样分析系统,探究了掺烧氨燃料对煤挥发分火焰形态、火焰温度分布、气态污染物及碳烟等细颗粒物生成的影响,得到以下结论:

1)掺烧NH3会影响煤热解、挥发分释放及着火、挥发分火焰形态和演变特征。NH3先于煤样着火,促进煤热解及释放挥发分,使火焰着火起始时刻提前,挥发分释放时间和火焰稳定时间延长。

2)掺烧NH3会影响煤挥发分火焰中的温度和产物分布,掺烧的NH3在挥发分火焰中部分转化为NO,导致火焰中NO浓度显著升高。即使在高掺氨、高可燃物当量比工况下,也会形成较高浓度的NO,表明氨煤掺烧中进行特殊低氮燃烧设计的重要性。

3)NH3掺烧会通过影响温度、碳氢组分浓度、O2浓度,进而影响煤燃烧火焰的挥发分释放与转化行为,最终影响碳烟的生成。掺烧NH3促进了挥发分向碳烟的转化,导致生成的碳烟数量增多,体积分数增大,并且延长了燃煤碳烟的团聚长大过程,抑制了碳烟氧化,使得碳烟团聚体尺寸增大。在以后的氨煤混烧实际应用中,需要合理地调控各个工况参数,以使碳烟量处在一个合适的范围内。