基于感应无线的有轨机车定位控制关键技术研究

程望斌,邹湘怡,唐慎钦,欧沛钦,刘 源,邱宏燕,喻朱婷

(湖南理工学院 a.信息科学与工程学院;b.南湖学院,湖南 岳阳 414006)

伴随着有轨作业机车在工业现场的广泛应用,其自动控制的技术要求和管理水平也面临挑战[1]。感应无线技术的无接触特性,能够更好满足有轨作业机车的工业生产要求,大大减少了工业生产的不便利,给钢铁生产、焦炉冶炼等带来了极大改变。

然而,目前广泛应用的工业生产有轨作业机车仍存在定位不准确、通信易受干扰、自动化程度不高等缺陷,这与工业要求的安全生产、精准定位和自动生产不相称。本文以感应无线技术为基础,通过无接触的感应无线位置检测和数据通信,实现有轨机车的精确定位,为实现更大规模的有轨作业机车定位控制和自动走行控制奠定基础,可望在炼焦工业、钢铁生产等大型工业中得到广泛应用[2]。

1 有轨机车定位控制

在有轨机车作业中,为实现感应无线机车定位控制,需解决感应无线技术系统中的位置检测和数据通信两大难题:1)提高机车位置检测精度;2)抑制数据通信中的同频干扰。感应无线技术系统的无接触特性,既可保证移动机车的灵活性,又能克服恶劣工业环境带来的不利影响,还能保证位置检测的准确性和数据通信的可靠性。本文主要从提高位置检测精度和提升数据通信质量两方面出发,进行深入研究。

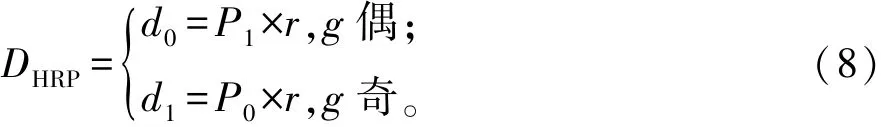

同时,在钢铁、冶金等大型工厂,为实现高效、安全等生产要求,需构建各类有轨作业机车“三位一体”的立体生产模型。其模型中主要包含中控机关、电缆排列和有轨机车三大核心部分[3]。有轨机车控制原理:机车由各自的天线箱发送信号,中控室接收该机车当前工作数据信息,并得到发送天线所处位置[4]。同时,中控室根据机车运行、工作要求和生产信息等,向各机车下达工作指令,进而实现有轨机车的安全有序运行[5]。

2 感应无线位置检测

有轨机车位置检测的关键问题是:1)编码电缆中传输对线的科学设置;2)有轨机车位置的精确检测。

2.1 位置检测方法论证

2.1.1 传输对线

位置监测中的传输对线有3种[6]:R、G、G′0。

1)对线R

R传输对线的标准长度为L,采用分段安装:对线仅在i段叉开(i=0,1,2,…),其他段双绞。

2)对线G

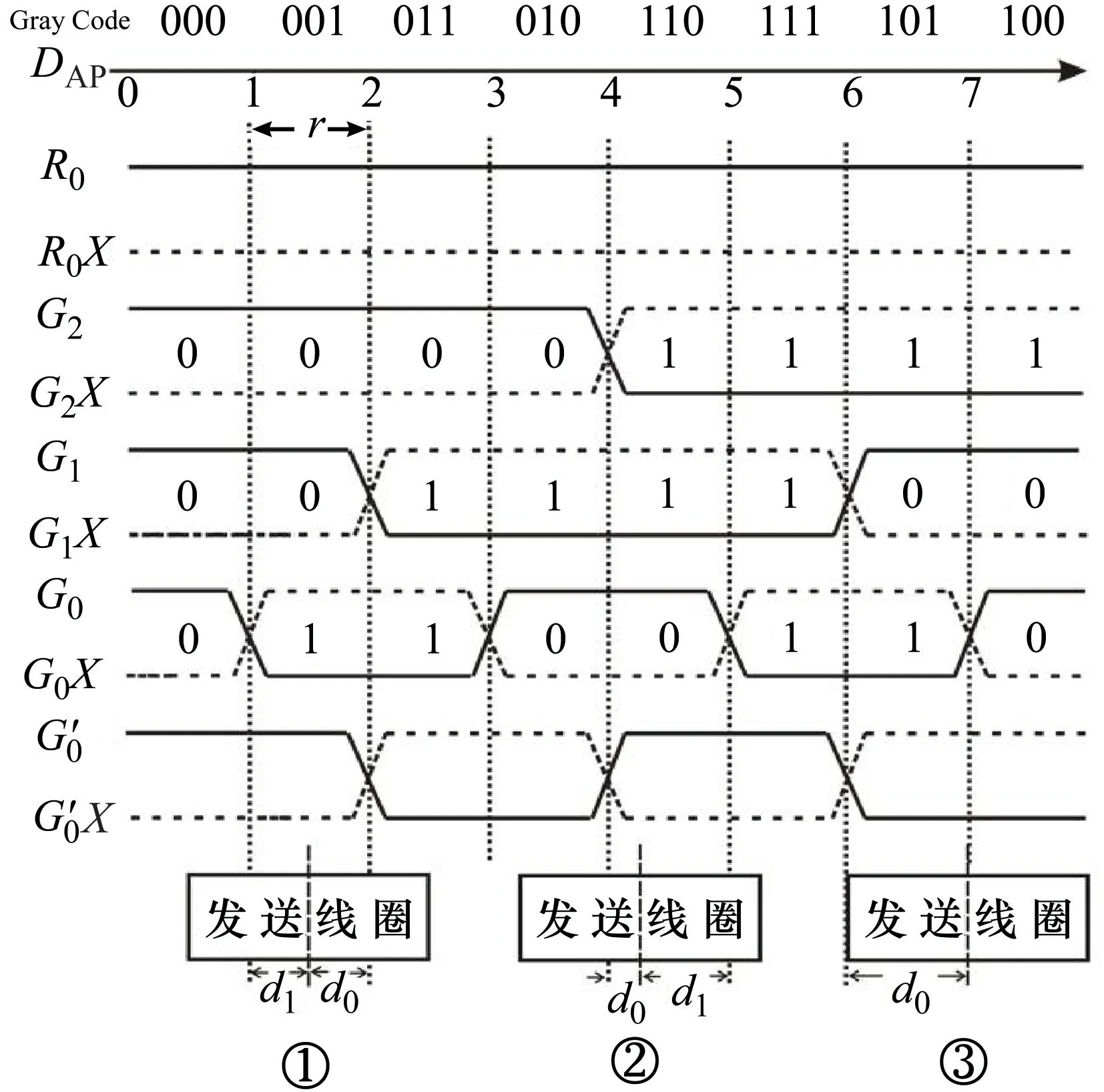

对线G有n根:G0、G1、…、Gn-1,采用格雷码方法交叉编制。R线标长和G线交叉最小间距决定了对线G根数n的大小。编码电缆结构如图1所示。

图1 编码电缆结构

3)对线G′0

在图1中,对线G′0和G0交叉间距(间距为2r)相同,但G′0交叉处与G0错开r距离。

2.1.2 一般位置检测

利用发送线圈发送载波信号,各传输对线将有感应信号产生,感应信号幅度最大的Ri传输对线说明发送线圈在第i段位置。以最大感应幅值Ri线的信号相位作基准相位。其他对线G感应信号与其比较,相位相同记Gj=0,反之Gj=1。

以3对传输对线G为例,若g为格雷码G2G1G0的十进制数,可得一般位置检测结果为:

式中:L为R传输对线标准长度;i为感应信号幅度最大Ri传输对线的位置段数;g为3对传输对线对应位置格雷码G2G1G0的十进制数;r为对线G′0、G0相邻交叉处间距(见图1)。此时,一般位置检测DAP的检测精度为r。

2.1.3 高分辨率位置检测

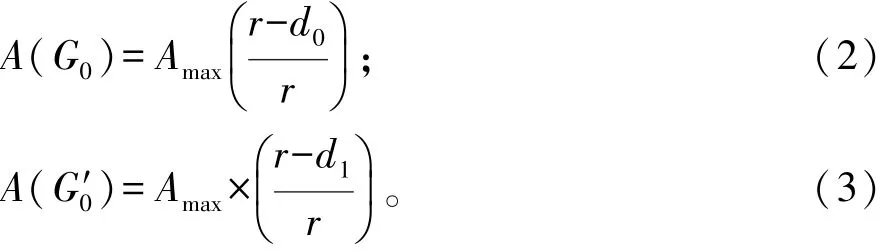

设d0、d1为发送线圈的中心线偏离G0和G′02对线交叉中心的距离,G0、G′0对线的感应电动势幅值[7]分别为A(G0)、A(G′0)。

则有:

式中:Amax为G0、G′0对线最大感应幅值。

令:

且:

1)若发送线圈中心线位于对线G02交叉点左半部(图1位置①),此时DAP对应的位置数据g为奇数1,则高分辨率位置检测结果为:

2)若发送线圈中心线位于对线G′02交叉点左半部(图1位置②),此时DAP对应的位置数据g为偶数4,则高分辨率位置检测结果为:

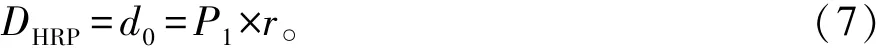

综上所述,高分辨率位置检测结果为:

综上,可得综合位置检测结果为:

2.2 位置检测实例分析

设机车处在第3段(即i=3),L=100 m,r=0.10 m。针对图1线圈所处不同位置,有:

1)在①位置

G2G1G0=001,即g=1,DAP=L×i+g×r=300 100 mm,测得对线G0、G′0幅度均为0.5Amax,由式(4)~(9)可得:DHRP=50 mm,DAD=300 150 mm。

2)在②位置

G2G1G0=110,即g=4,同理可得DAP=300 400 mm,测得对线G0、G′0幅度:A(G0)=0.78Amax,A(G′0)=0.22Amax。则有:P0=0.78,P1=0.22,DHRP=22 mm,DAD=300 422 mm。

3)在③位置

测得A(G0)=0,A(G′0)=Amax,故P0=0,P1=1。此时G0感应与R基准信号相位相同或相反,相应有G2G1G0=100或101。则有:①选G2G1G0=100(相同相位)。此时g=7,DAP=300 700 mm,DHRP=P0×r=0 mm,DAD=300 700mm。②选G2G1G0=101(相反相位)。此时g=6,DAP=300 600 mm,DHRP=P1×r=100 mm,DAD=300 700 mm。

综上可知:综合位置检测DAD结果相同。

2.3 位置检测实验与结果

2.3.1 位置检测系统构建

感应无线位置检测系统结构如图2所示。

图2 感应无线车上检测位置系统基本结构

移动机车轨道旁安装编码电缆,天线箱随机车移动,并与编码电缆保持约100 mm间距,中控室向编码电缆各对线分时发送载波,天线箱通过编码电缆得到感应信号,位置检测器进而得到移动机车位置。

2.3.2 位置检测实验方法

实验方法:在编码电缆任找1处反复移动天线箱,使得检测到的A(G′0)为最小。然后将天线箱在此附近每隔2 mm移动1次,记录每次所检测的A(G0)和A(G′0),并根据检测的数据计算出位置数据:DHRP、DAD。同理,在其他位置作同样测试。

设在起始位置有:A(G0)=30,A(G′0)=3 645,g=11,DAD=3 100 mm。部分检测数据和计算结果如表1所示。其中误差:

表1 位置检测实验结果

2.3.3 位置检测结果分析

实验数据与结果分析:

1)从起始位置开始移动天线箱,在每个2 mm的位置范围内,A(G0)和A(G′0)数值总会出现1次周期性变化;并且仅当移动的移动距离达到2 mm(或2 mm的整数倍)时,位置检测器的数据显示才稳定(其他为不稳定数据)。故本系统的位置检测精度可达2 mm。

2)地址DAD与实际值误差较小,证明理论计算值与实际位置检测比较符合。当然在实际工业应用中,对计算的DHRP还需进一步修正。

3 感应无线数据通信

感应无线数据通信的质量直接关系到有轨机车的定位控制,达到良好通信效果的关键在于抑制恶劣工业环境中的干扰,特别是其中的同频干扰抑制。通常采用差分式天线装置,并使用双接收单传输线[8]。

3.1 双传输线与单接收天线同间距交叉

在编码电缆中使用2交叉通信传输线:发送天线和接收天线。其中,接收天线交叉多匝绕制,且有2个接收线圈1和2。各传输对线的交叉间距及发送线圈宽度均为200 mm(宽度为2r)。另外,另安排2对彼此交叉的通信对线,以避免出现信道死区和检测盲区。

3.2 传输线接收的干扰抑制

当发送天线中被加入信号电流后,在中控室可接收到通信传输线的信号。为抑制干扰噪声,可将用于数据通信的传输对线每间隔一确定距离交叉。此时噪声干扰的抑制效果可达5~30 dB。

3.3 接收天线的干扰抑制

接收天线采用双线圈的交叉绕制,此时2个接收天线所处环境相同,故两者感应的干扰噪声恰好大小相同、相位相反,两者叠加后的感应噪声电动势为零,进而消除接收天线中的噪声干扰[9]。

过程推导如下:

设f0、f1为天线线圈中心位置偏离2个数据对线L0、L1的中心距离,且r=f0+f1。

设EL0、EL1为L0、d0的感应信号。为d0=d1=移相90°后的信号,将Amax与EL0求和得合成信号分别为:

进一步推导可得:

将E 的幅值对d0求导,得:

当d0=d1=时有最小幅值

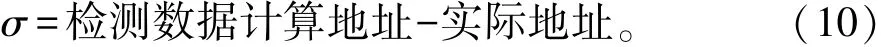

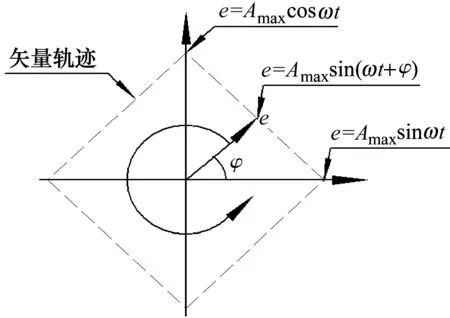

E合成矢量如图3所示。

图3 合成信号E矢量图

另外,当采用2个接收线圈时,2线圈干扰感应电动势大小相等、相位相反,此时接收天线总的噪声电动势为0。

4 有轨机车定位控制发展前景探讨

有轨机车定位控制的最终目的是实现机车自动走行。为达到机车自动走行,除了需要采用双差分技术抑制干扰,构建同轨道多机车应用和控制模式,还需构建基于感应无线的机车自动走行控制系统。机车自动走行控制设计关键:

1)多机车联锁控制。多机车协同作业,采用定位控制与联锁控制策略。

2)系统多功能设计。采用计算机技术和可编程逻辑控制技术,实现位置检测、数据通信、语音提示和紧急处理等功能,从而达到系统设计多功能要求。

当然,为实现机车自动走行控制和全自动要求,还需要完成不少工作,如增加外部设备、引入软件技术、完善系统结构和优化综合功能等。另外,为达到良好的实际应用效果,还需采取屏蔽、接地等措施。

5 结论

有轨机车的自动化和智能性在焦炉工业、大型钢铁生产中扮演越来越重要的角色。

本文研究的感应无线位置检测采用的是无接触式感应无线技术,具有检测精度高、干扰抑制能力强等优势。感应无线位置检测分辨率为2 mm,检测精度达到机车定位控制要求;本研究的数据通信方法,能较好地克服工业恶劣环境中的同频干扰,可用于有轨机车定位控制和自动走行,具有可观的市场应用前景。