大断面盾构隧道管片上浮原因与纠正措施研究

岳诚东 寇佳泰

甘肃铁科建设工程咨询有限公司 甘肃 兰州 730000

盾构法施工在城市轨道工程中已经大范围的使用,有很成熟的设计和施工经验,但大断面的单洞双线铁路盾构隧道还处于起步和发展阶段[1],盾构法施工最大的优势是其安全性和广泛的地层适应性,缺点是管片拼装后线位不可逆及掘进过程中的不可预见性,造成了盾构拼装成型管片存在浮动、开裂等现象,影响结构验收、使用功能和寿命。因此,管片上浮控制是确保隧道线型符合设计要求、满足隧道建筑限界及保障成型隧道质量的关键[2]。本文通过工程实例,研究了大断面盾构隧道管片上浮的原因,提出了纠正和预防措施,希望能对同类工程起到借鉴作用。

1 工程概况与地质

国内某高速铁路穿越市区段隧道采用大断面盾构法施工,为设计速度80km/h客专铁路双线隧道,盾构区间隧道长2620m,采用12.79m土压平衡盾构机进行施工,隧道外径12.4m,内径11.3m,管片幅宽1.8m。线路纵坡设计为“V”字坡,纵坡最大坡度为-30‰,最小转弯半径为654m,主要穿越地层为弱风化岩,部分为强风化岩层,隧道拱顶最大埋深约60m。

地下水位-8~-11m,主要有三种类型:一是赋存于黏土层之上填土层的上层滞水,二是第四系砂、卵石土层的孔隙潜水,三是基岩裂隙水。

盾构管片上浮较大的段落地质为白垩系上统夹关组(Ki顷)泥岩,红褐、紫红色,中、弱等风化,泥质结构,泥、钙质胶结,中到厚层状构造,岩层产状平缓,节理裂隙较发育,局部含石膏条脉,见溶蚀小孔,岩体破碎,岩质较软,岩心呈柱状及短柱 状、饼状、少量长柱状。

2 管片上浮及开裂现象

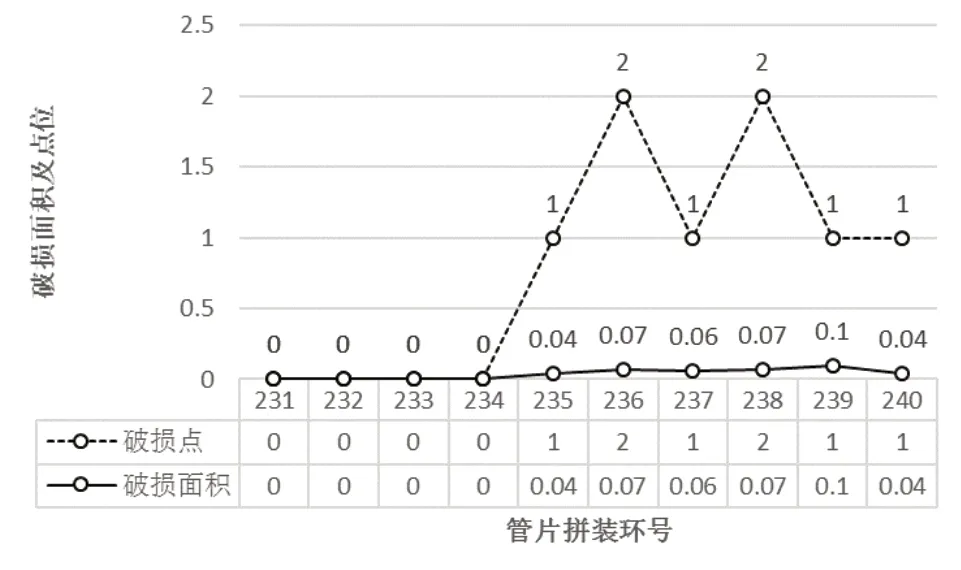

在施工过程中,管片上浮量最大值达213mm,上浮量统计见图1,已影响到盾构隧道的限界和使用功能,并出现了脱出盾尾管片环间破损,破损形状呈三角形,最大长度达到23cm,宽度45cm,深度7cm,破损面积及点位统计见图2。

为了防止管片上浮造成成型隧道中线偏差超过建筑限界,盾构掘进施工过程中通过压低前盾姿态,以此抵消一部分管片上浮量,但实际掘进过程中上浮量不稳定,难以平衡预留的上浮余量,还是存在成型隧道中线位置高低不一的现象和超出设计建筑限界的风险,对后期设备安装也会带来一定的困难,因此必须找到盾构管片上浮的原因并采取措施才能防止和解决管片发生大幅度浮动,从而保证盾构施工质量,避免变形、开裂、破损、渗漏水等一系列问题。

图2 破损面积及点位统计图

3 原因分析

出现管片浮动和破损开裂现象后,技术人员马上召开分析会,对管片强度、原材料进行了复查,结果全部合格,通过对破损点和破损面进行分析,发现管片浮动量大的部位,相应的破损和开裂点较多,且开裂面较大,可见管片脱出盾尾后的浮动,引起管片接触面应力集中,是产生局部破损的主要原因。而引起管片浮动、开裂的原因,主要有同步注浆量不足,二次注浆不及时,以及地质情况和地下水位、水压高低等综合原因。

首先,排查同步注浆量及注浆工艺、注浆效果,本项目盾构隧道开挖断面12.79m,管片外径12.44m,计算建筑间隙

式中V为建筑间隙,W为开挖断面直径12.79m,D为管片外径12.4m,设计理论注浆量Vs为计算建筑间隙的1.5~2.0倍,即Vs=20.8~27.8m3,注浆压力0.4~0.6MPa,但是通过调查,在实际施工中,为避免注浆压力过大引起盾尾密封失效,注浆压力未达到设计值,通常在0.3MPa以下,实际同步注浆量也未达到设计注浆量,只有不到14m3,同步注浆使用的水泥砂浆初凝时间约为7h,浆液比重1.7~1.8*103kg/m3,同步注浆配合比见表1。所以同步注浆量应该是欠缺的。

表1 同步注浆配合比(kg/m3)

在一次开仓换刀的时候,发现围岩开挖面整齐坚硬,刀具划痕纹路清晰,少量水渗出,可见在自稳性较好的粉质粘土层掘进,上覆土不会在短时间内发生沉降[3],致使管片脱出盾尾后,完全悬浮在注浆浆液和地下水混合物中,水泥砂浆在地下水的稀释和沉淀作用下,更容易沉积在管片下部,与砂浆液体的浮力共同作用形成管片上浮,随着注浆材料凝固,管片的上浮成了一种不可逆的状态,随后的二次注浆填充下部空隙和上部地下水占据的空间,可能进一步抬升管片上浮,为了验证,下面对管片在脱出盾尾后受到的浮力(式2)和自重进行计算比较,见表2。

V浮为每环管片所受浮力,ρ取地下水比重1*103kg/m3,g为9.8N/kg,v为管片外径D=12.4m、幅宽1.8m的管片所占体积。

表2 盾构管片材料用量统计表

G为幅宽1.8m/环管片的重量。V浮/G=2.2可见管片所受浮力约为自重的2.2倍,所以管片脱出盾尾后必然产生上浮。

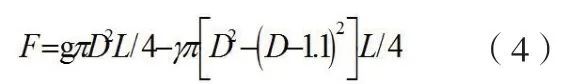

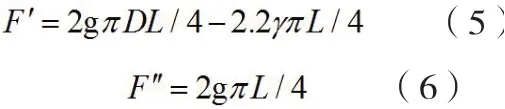

下面我们计算任意外径D的管片,所受浮力差F与直径D的关系。

F为管片所受浮力与重力之差;γ为管片混凝土比重24.5KN/m3;D为管片外径12.4m;L为管片计算长度1.8m。

对F分别求一阶、二阶导数,

因F″恒大于0,所以F有最小值,令F′=0,得D=2.8,即正圆形盾构隧道管片外径为2.8m时所受到的浮力最小,且随着盾构隧道截面增大,管片所受的浮力也越大,这就是大断面盾构隧道相比小断面隧道管片更容易产生上浮的原因[4]。但隧道截面需满足设计要求,不能任意改变,故只能采取其它措施控制管片上浮,使成型隧道中线位置偏差在设计及规范允许的偏差范围内,从而保证施工质量。

掘进过程仅以注浆量为控制指标,限定每环的注浆量范围,导致注浆量偏少,不能有效地对盾尾间隙进行填充。而实际的盾尾间隙可能比计算值更大,如某些特殊地段或较小的转弯半径上土层损失加大,或者由于地质条件或其他特殊原因,掘进过程某环出土量增大而没有相应增大注浆量,另外盾构机在粘性较高的粘土层掘进时,盾壳外壁会附着一层较厚的固结土体,与盾构机同步前进,无形中增大了盾尾间隙。

综合上述分析可见,出现管片上浮量大的主要原因是注浆量偏少,没有按照设计要求采取注浆压力和注浆量双控指标进行同步注浆,另外浆液选型不当,浆液早期强度偏低、浆液初凝时间控制不当,不能及时与围岩土体形成共同作用,没有及时填充盾尾间隙或填充效果不佳。

4 控制措施和效果

常规的同步注浆采用水泥砂浆单液浆,具有较强的流动性,注浆可操作性强,浆液能填充管片背后的大部分空隙,如果与管片周围松动的土体共同包裹管片,能起到一定的固定、防水作用,而在围岩完整性较好的地层,管片脱出盾尾后,背后间隙多半为地下水,同步注浆浆液遇水稀释,使管片受到的浮力进一步增大,从而抬升管片,浆液凝固后形成上空下实的空间,使得管片上浮成为不可逆的状态,为了控制管片上浮,必须使同步注浆具有早期强度,具有一定的粘聚性,且不能遇水离析,按照经验和试验,提出以下改善注浆效果的措施。

调整同步注浆配合比,提高同步注浆质量,使其遇泥水后不产生离析和沉淀,并要求浆液具有一定的流动性,能均匀地布满隧道周围,及时充填建筑空隙。原砂浆配合比胶凝时间为7h,根据地层条件和掘进速度,通过现场试验加入速凝剂调整胶凝时间,进一步缩短胶凝时间至3h,以保证良好的注浆效果。调整后的浆液稠度<14cm,浆液比重1.7-1.8*103kg/m3,浆液倾析率(静置沉淀后上浮水体积与总体积之比)小于5%。通过调整同步注浆配合比,增大注浆量和压力,有效抑制了成型隧道管片上浮量,后续的管片上浮最大5cm且基本维持稳定,没有出现大幅的上下波动,成型隧道线型和偏差以及盾构机姿态得到有效控制。

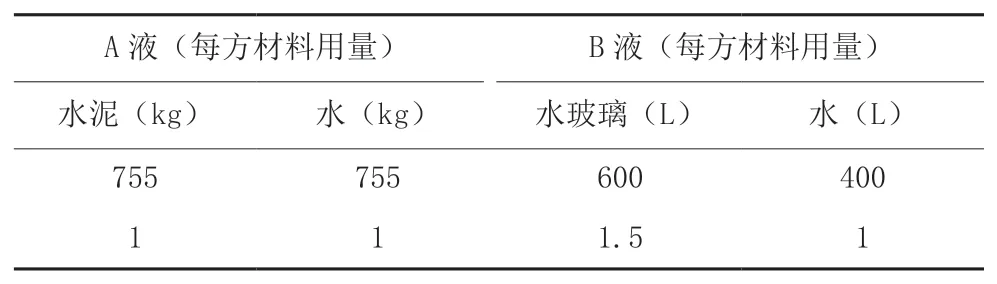

采取由水泥砂浆等搅拌成的A液与由水玻璃等组成的B液混合而成的浆液双液浆对脱出盾尾的拼装成型管片进行二次注浆措施,以割断泥水继续流失的路径,填充浆液不密实的空隙,稳定管片。采用水泥浆+水玻璃组成的双液浆(表3),A液水泥浆采用42.5R普通硅酸盐水泥,水灰比为1:1;B液水玻璃采用波美度35的溶液与水按1.5:1进行稀释。A:B双液浆的体积比按1:1配合,初凝时间35s,终凝时间60s,注浆压力控制在比该位置水土压力增加1~2bar,使浆液具有一定的扩散能力,又不至于对周边土体和注浆体产生较大影响。

表3 双液浆配合比

加强隧道纵向变形的监测,并根据监测的结果进行针对性的注浆参数修正,如调整注浆部位,从拱顶位置左右45°范围内注浆,按注浆压力与注浆量双控指标控制,防止注浆压力过大使管片变形开裂或地面隆起。

通过改良同步注浆,结合二次补注浆,使管片背后的建筑空隙及时得到填充,抵消一部分地下水浮力,限制管片浮动,从而使管片脱出盾尾后的上浮量变小,再对盾尾附近的管片顶部范围及时二次补充注浆,进一步起到纠偏、加固和抗渗漏的效果,还能堵截盾构机后方的地下水通道,减少螺旋机发生喷涌的现象。

5 结论和建议

在弱风化地层中盾构管片脱出盾尾后由于地层变形量小,管片处于自由浮动状态,在地下水和同步注浆浆液的共同作用下,产生上浮是必然的,且断面越大,上浮力越大,为了控制管片上浮,需要采取以下几项措施:

加强同步注浆质量控制,拌制应浆液具有充填性、和易性,且离析少,有合适的稠度,以便不被地下水稀释,浆液硬化后的体积收缩率要小,有一定的早期强度,以便更好地固定管片,抵抗地下水和浆液产生的浮力,防止管片上浮超限。

同步注浆时要求在地层中的浆液压力大于该点的静止水压及土压力之和,做到尽量填补而不宜劈裂。注浆压力过大,会使盾尾密封失效,地下水向盾构机内泄漏,严重影响施工安全;而注浆压力不足,浆液填充速度过慢,填充不充足,会使地表变形增大,管片容易产生浮动、变形、开裂或渗漏,所以,同步注浆压力要基本和土仓压力基本平衡。

采用双液浆进一步对脱出盾尾的3~10环管片进行二次补注浆,不管是软弱岩层或硬质岩层,二次注浆都很必要,能进一步填充管片背后的空隙,使空隙附近的泥沙快速固结,稳定管片浮动。

在地层结构较好的中风化、微风化岩层情况下[5],由于管环顶部土层不宜塌落到管环上部或需要较长的时间,需要结合地层情况,压低盾构机前端标高,以此抵消部分不可消除的上浮量,而软弱地层恰好相反,一般要抬高盾构机姿态,防止盾构机栽头或后期管片下沉量偏大。

盾构机设计制造时应根据地层情况选择不同的盾尾注浆方式。在条件允许的情况下尽可能采用通过安装在盾尾的注浆管进行同步注浆的方式,注浆工艺应既可选择单液浆也可选择双液浆,注浆过程应设计为自动控制而将通过管片注浆孔注浆作为备选注浆方案或补充应急方案。

合理选择注浆液类型,单液浆由于其强度较低、抗渗性能差不利于隧道衬砌的早期稳定和隧道防渗效果。双液浆制备成本相对较高,初凝时间短,早期具有一定强度对于隧道衬砌的稳定较为有利,地层沉降量更小,注浆效果更佳,且能广泛适用于各种地层。