基于PLC的自动化电镀生产线设计

温金龙

(江西新能源科技职业学院,江西 新余 338000)

0 引言

电镀是现代工业生产中的重要加工环节,它基于电解作用原理,在一定化学反应环境下使金属或其他材质的工件表面附着一层金属膜,以起到提升工件耐磨性、机械硬度、导电性、反光性以及增强工件的抗氧化特性的作用。目前,绝大多数企业的电镀生产线仍采用半自动化作业模式,即:采用常规的继电器、接触器和机械机构流水线,对电镀作业过程进行启停控制,这种控制模式相较于传统的手工模式而言效率更高,但也存在作业流程难以监控、操控过程自动化水平低、可编程控制性能较差等劣势,不利于提升电镀加工作业的先进性。基于此,本系统重点引入PLC可编程控制、MCGS组态触摸屏监控等技术对常规电镀作业生产线进行了改进升级,以提升电镀作业的自动化水平、监控操作和可编程作业性能。

1 系统工艺流程

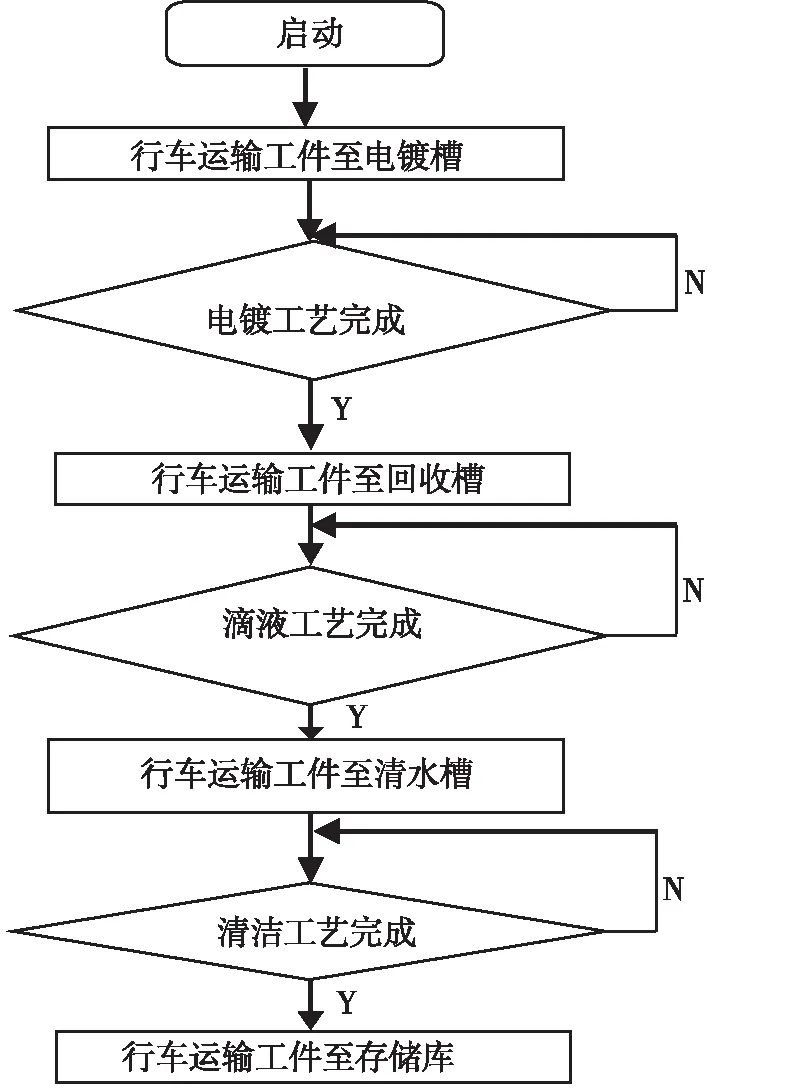

金属工件电镀作业通常需要经过电镀、滴液、清洁、入库存储等工艺流程,基于PLC设计的自动化电镀生产线将这些工艺流程进行集成,引入可编程控制、触摸屏监控、设备机械构建改造等技术元素,实现电镀作业的全自动化。整套系统的主要机械构件由电镀槽、回收槽和清水槽组成。

全套工艺流程(见图1)为:第一步,金属工件由吊钩电机抓取经过固定通道运送至电镀槽,并在电镀槽中进行300 s电镀作业,之后停放30 s作简单滴液处理;第二步,由吊钩电机运送工件至回收槽30 s,作浸渍处理;第三步,由吊钩电机将工件从回收槽中提起,并静置15 s作二次滴液处理,之后运送至清水槽清洗30 s,再由吊钩电机提起后行车运送入库存储。以下为自动化电镀生产线工艺流程示意图,CG1~CG6为限位传感器。

图1 系统工艺流程示意图

2 系统硬件设计

2.1 硬件控制要求

本系统的硬件部分由PLC控制模块、吊钩电机、限位传感器、辅助继电器、电镀作业机械机构(电镀槽,回收槽,清水槽)、组态触摸屏等组成。要求按下启动开关SB1后,整个电镀作业过程能够自动进行,控制流程为:启动后行车在原位,吊钩电机下降至最低限位时,行车左限位传感器CG4、吊钩下限位传感器CG6被置位,操作人员将待电镀工件放在挂具上,之后自动运行“电镀—滴液—浸渍—清洁—存储”等系列化作业流程。具体的硬件控制要求如下。

1)吊钩抓取工件上升。按下启动开关SB1后,PLC内部寄存器M0.1置位,吊钩电机带动工件从原位上升,当电机运动至上限位传感器CG5时,停止上升。

2)行车电机运送工件。当CG5传感器置位后,PLC内部寄存器M0.2置位,行车电机正转运行,带动工件向前运行,当行车电机运动至CG1传感器位后,停止前进动作,PLC内部寄存器M0.3置位,吊钩电机带动工件下降至电镀槽中。

3)执行电镀工艺。当吊钩电机下降至下限位传感器CG6位置时停止,同时PLC内部寄存器M0.4置位,定时器T0开始定时300 s,工件在电镀槽中执行电镀工艺。

4)工件定时滴液。T0定时结束后,PLC内部寄存器M0.5置位,吊钩电机带动工件上升至上限位传感器CG5处后停止,PLC内部寄存器M0.6置位,同时定时器T1开始定时30 s,工件进行定时滴液。

5)工件定时浸渍。当T1定时器结束计时后,PLC内部寄存器M0.7置位,行车电机带动工件反转运行至回收槽上方,行车电机停止,吊钩电机再带动工件向下运行至回收槽,定时器T2开始计时30 s,执行工件定时浸渍。

6)工件定时清洁。工件定时浸渍结束后,行车电机和吊钩电机按照5)流程将工件运送至清水槽进行定时清洁。

7)工件入库存储。当工件清洁结束后,行车电机和吊钩电机按秩序运动,执行工件入库存储。

此外,在工件进行电镀作业的过程中,倘若发生意外事故需要急停,操作员可按下停止按钮SB2,当工件电镀作业结束后,操作员重新按下SB1按钮,可执行下一工件的自动化电镀作业。

2.2 硬件地址分配

该系统采用西门子S7-200型PLC作为控制核心器件,外接指示灯、接触器、按钮开关、电机、传感器、继电器等部件,构成电镀自动化作业生产线系统。具体的硬件地址分配如下。

1)输入地址。占用PLC的I0端口,I0.0-行车右限位传感器CG1,I0.1-行车回收槽定位传感器CG2,I0.2-行车清水槽定位传感器CG3,I0.3-行车左限位传感器CG4,I0.4-吊钩电机上限位传感器CG5,I0.5-吊钩电机下限位传感器CG6,I0.6-启动开关SB1,I0.7-停止开关SB2。

2)输出地址。Q0.0-运行指示灯L1,Q0.1-吊钩电机正转KM,Q0.2-吊钩电机反转KM,Q0.3-行车电机正转KM,Q0.4-行车电机反转KM,Q0.5-电镀执行传感线圈,Q0.6-滴液执行传感线圈,Q0.7-清洁执行传感线圈。

3 系统软件设计

3.1 梯形图程序设计

系统梯形图程序编译思路如图2所示,采用步进顺序控制编程思想,其中,启动至执行电镀工艺阶段程序编译,需要运用M0.1~M0.3寄存器,电镀工艺至滴液工艺阶段程序编译,需要运用M0.4~M0.6寄存器,滴液工艺至清洁工艺阶段,需要运用M0.7寄存器。各工艺阶段内程序编译所占用的外部寄存器地址根据硬件地址分配选用。

图2 系统梯形图设计思路

3.2 组态监控界面设计

本系统运用MCGS组态软件编译监控界面,并应用昆仑通泰TPC7062K为硬件触摸控制屏。具体的监控界面如图3所示,主要应用到指示灯3、标准按钮、标签3种控件,电镀执行指示灯L1、滴液执行指示灯L2、清洁执行指示灯L3分别与PLC的Q0.5、Q0.6和Q0.7地址位关联,启动开关SB1和停止开关SB2分别与PLC的I0.6和I0.7地址位关联。实际工作时,操作人员可在触摸屏上按下SB1启动系统,并根据L1、L2和L3指示灯的状态确定系统执行的工艺流程,按下SB2虚拟按钮后,系统停止运行。通过组态监控界面能够实现对整套系统的远程自动化操控。

图3 自动化电镀生产线组态监控界面

4 结语

系统设计完成后,运用于电镀企业进行现场调试,结果显示:系统实现了对工件电镀作业的全程自动化操控,系统响应时间、作业误差率和运行效率均满足预期设计要求,说明所设计的生产线系统具有一定的可靠性和应用价值。在后期的设计中,可增设电镀作业报警传感指示、手动自动模式切换等功能,使系统的应用性得到进一步优化。