多孔 C 型钢复合风管综合支架经济技术比选研究

陈萍萍

(中铁十六局集团城市建设发展有限公司,北京 100018)

0 引言

随着我国城市建设的快速发展,以及环保要求的不断升级,新型建筑材料层出不穷,通风管道的制作工艺及材料的更替成为该行业优胜劣汰的重要竞争途径。复合风管暨采用复合板材,现场加工制作、安装的通风管道工艺,运用日益广泛。复合板材采用机械化生产,具有表面光滑平整、空气输送效率高、导热系数低、保温性能佳以及隔音、吸音效果好等优点,但同负荷条件下,复合风管强度及稳固性低于普通金属风管。

复合风管的加固、连接与支撑是系统稳定的关键。以往项目常利用 C 型钢质量轻、易加工成型的材料特性,作为风管及阀门部件的横担,内支撑、连接件等部位则使用其他材料单独加工安装。本项目复合风管制作安装过程中,在利用多孔 C 型钢作为支吊架的同时,充分利用材料特性,充当外加固、连接件,搭配镀锌丝杆等材料,组成综合支架,在保证风管强度和稳固性的情况下,优化工序,节约成本,提高工效。

1 工程概况

科尔沁马城(那达慕文化园)-赛事大楼工程项目属于一类高层民用建筑,酒店总建筑面积 112 764.81 m2,其中地上建筑面积 80 180.77 m2,地下面积 32 584.04 m2,单层最高层高达 9 m。项目通风及空调风管选用无甲醛环保消声风管,密度为 96 kg/m3,厚度 25 mm,燃烧等级为 A 级不燃[1]。无甲醛环保消声风管属于复合风管,选用无甲醛环保消声板材,现场加工制作安装,一次成形。风管工程量约 1.6 万 m2,其中周长>2 000 mm 的风管合计 1 .038 万 m2。

2 多孔 C 型钢综合支架技术原理及关键技术

2.1 多孔 C 型钢综合支架施工技术原理

多孔 C 型钢综合支架可多种方式组合使用,根据风管的尺寸大小及具体支撑、加固部位,由多孔 C 型钢、Φ8 mm 或Φ10 mm 镀锌丝杆、螺栓、垫圈、平面直角角码固定片及风管加固垫片进行制作组合。对于小尺寸风管,多孔 C 型钢可替代角钢作为吊架横担,利用已有孔洞进行丝杆螺栓固定;对于大尺寸风管,可利用多孔 C 型钢作为外加固,采用镀锌丝杆作为风管内支撑,利用垫圈及风管加固垫片固定内部,外部利用多孔 C 型钢抱箍,使用螺母将内部镀锌丝杆同多孔 C 型钢锁定,形成外龙骨,对多孔 C 型钢四角采用平面直角角码进行固定,防止架体变形,增加稳固性,底部多孔 C 型钢左右各预留 10 cm,可作为风管横担吊点,增加风管强度,其目的和作用代替了传统角钢作为风管的加固支撑体系,在规避传统角钢支架焊接、开孔、刷漆及可调节、再利用率低等缺点的同时,保证了施工质量,实现其操作灵便、工效快等优势。

2.2 多孔 C 型钢综合支架可行性分析

2.2.1 过载试验

选取本工程通风系统中,最大尺寸的风管 2 节,2 000 mm×1 000 mm,总长度为 2.4 m,利用多孔 C 型钢综合支架加工制作悬吊,其中风管多孔 C 型钢外固定架 2 个,连接件 4 组,组合架 2 个,总重量约为 47.56 kg;同时使用 2 个重物均匀悬挂于 2 个多孔 C 型钢组合架体上,重物荷载约为风管总重量的二分之一,悬挂时间为 12 h。经过载试验证明,多孔 C 型钢综合支架无变形,风管无变形,风管结构稳定,无开裂现象,满足支架的承载需求。

2.2.2 强度及稳固性检查

对加工的复合风管进行现场检验,依次检查各尺寸风管,通过对风管压重、挤压,确定风管满足抗外力需求,通过对风管内部对撑施压,确定风管满足抗内压需求,风管强度良好;对已加固风管进行对角挤压,左右晃动,风管无变形,稳固性良好。在风管安装完成后,对风管进行耐压强度及漏风量测试,试验合格,风管无变形、开裂,满足使用功能。

2.3 多孔 C 型钢综合支架的施工应用技术

2.3.1 复合风管内加固支撑加工

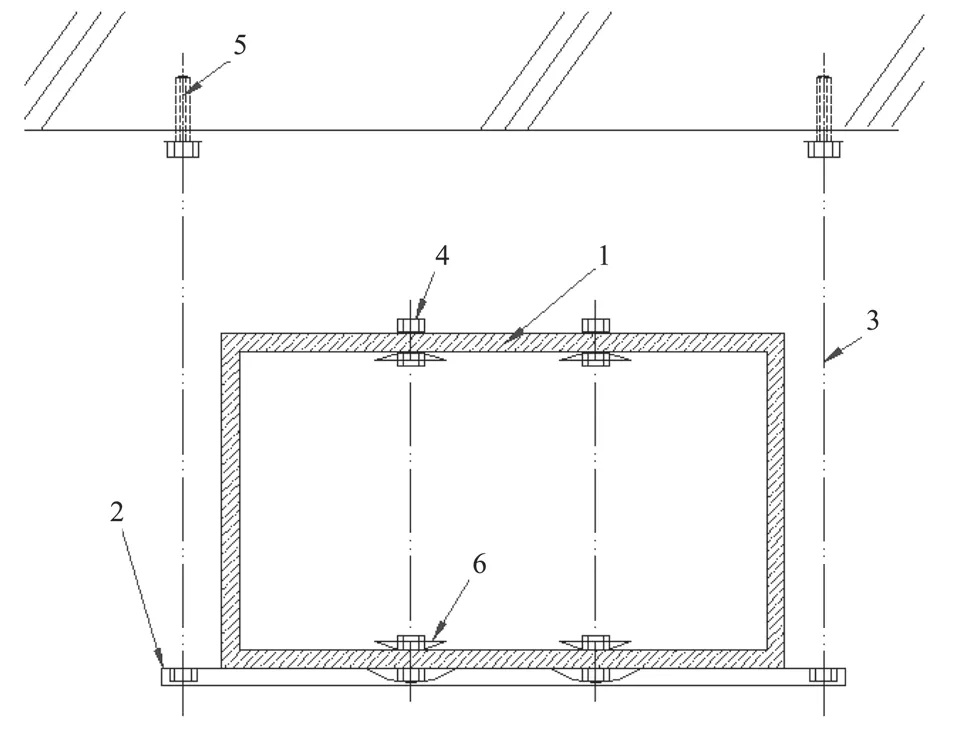

根据风管的规格尺寸,在 A(或 B)≥800 mm 时,每隔 600~800 mm 间距在风管上安一副加固杆件,且单向加固;当 A 和 B≥800 mm 时,需双向加固,风管常用内支撑进行加固。复合风管板材质地较软,重量轻,当风管管径过大,易产生变形,因此,对尺寸较大的风管,需进行内支撑加固,以保证风管的强度及稳固性[2],如图 1 所示。

图1 风管内支撑加固示意图[3]

2.3.2 多孔 C 型钢单吊架

当风管尺寸较小,周长≤3 20 0 m m 或长边 A<1 500 mm 时,板材强度满足风管强度要求,可不需要外加固加强,风管内支撑可采用Φ8 mm 或Φ10 mm 镀锌丝杆上下对拉固定,支架可直接采用多孔 C 型钢作为横担,直接进行吊装,如图 2 所示。

图2 多孔 C 型钢单吊装示意图

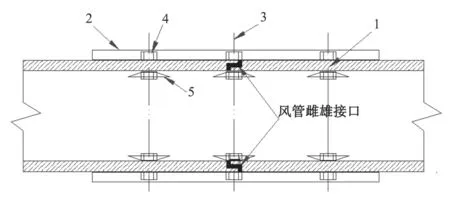

2.3.3 多孔 C 型钢连接件

当风管尺寸较大,在三通、弯头、变径连接时,容易出现开口、断裂的情况,传统常规接口加固采用 PVC 法兰或铝合金法兰连接。现采用多孔 C 型钢作为连接件,在风管雄雌接口处,利用长 40~50 cm 多孔 C 型钢,作为风管固定连接件,利用镀锌丝杆进行风管对拉支撑连接,连接点位为 3~5 处,连接件间隙为 500~600 mm,不低于 2 组,根据风管尺寸合理分配,既起到风管接口薄弱处内支撑的作用,又可作为风管接口连接加固,保证风管安装质量,如图 3 所示。

图3 多孔 C 型钢作内支撑及连接件示意图

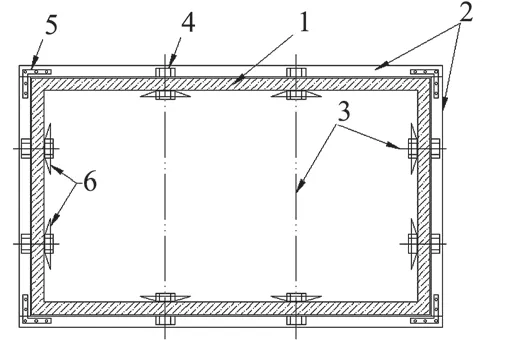

2.3.4 多孔 C 型钢外加固

周长>4 000 mm 或边长≥1 500 mm 的风管增加外加固,外加固采用镀锌多孔 C 型钢制作成抱箍状,四周箍紧风管[4],如图 4 所示。多孔 C 型钢四角采用平面直角角码固定片及自攻螺丝固定,防止结构变形,内部采用Φ10 mm 的镀锌丝杆内支撑,上下对拉,外部用螺母锁死,防止风管塌陷,两侧采用长度为 8~10 cm 的镀锌丝杆,内外锁死固定,增加大尺寸风管的稳固性及强度,如图 5 所示。

图4 多孔 C 型钢外加固示意图

图5 平面直角角码固定片加固示意图[5]

2.3.5 多孔 C 型钢组合架

在多孔 C 型钢外加固的基础上,风管底部多孔 C 型钢两端各预留 10 cm,作为风管承重吊装使用。底部多孔 C 型钢既可作为风管吊架横担,又可作为风管外加固龙骨,如图 6 所示。

图6 多孔 C 型钢综合支架示意图

对于大尺寸复合风管,既增加了风管的强度,提高了风管的稳固性,又可防止风管移位,同时节约型材,减轻风管整体重量。

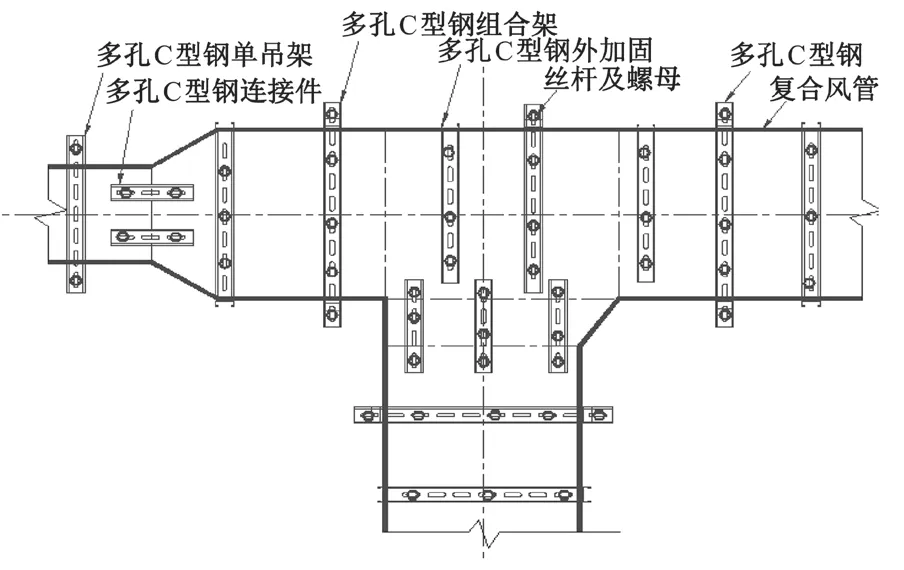

2.3.6 多孔 C 型钢综合支架运用

多孔 C 型钢作复合风管支撑架,其形式多样,可根据风管尺寸、样式、结构进行组合,灵活变化,综合运用在大尺寸风管三通、弯头、变径等连接处,如图 7 所示为风管内支撑、外加固、连接件组合架的综合运用,在小尺寸风管处采用多孔 C 型钢单吊架,风管三通、变径连接处采用多孔 C 型钢连接件,大尺寸风管外加固与组合架综合使用,合理布置支架,以保证风管连接的强度及稳固性。

图7 多孔 C 型钢综合支架应用示意图

3 多孔 C 型钢综合支架经济技术对比分析

3.1 经济对比

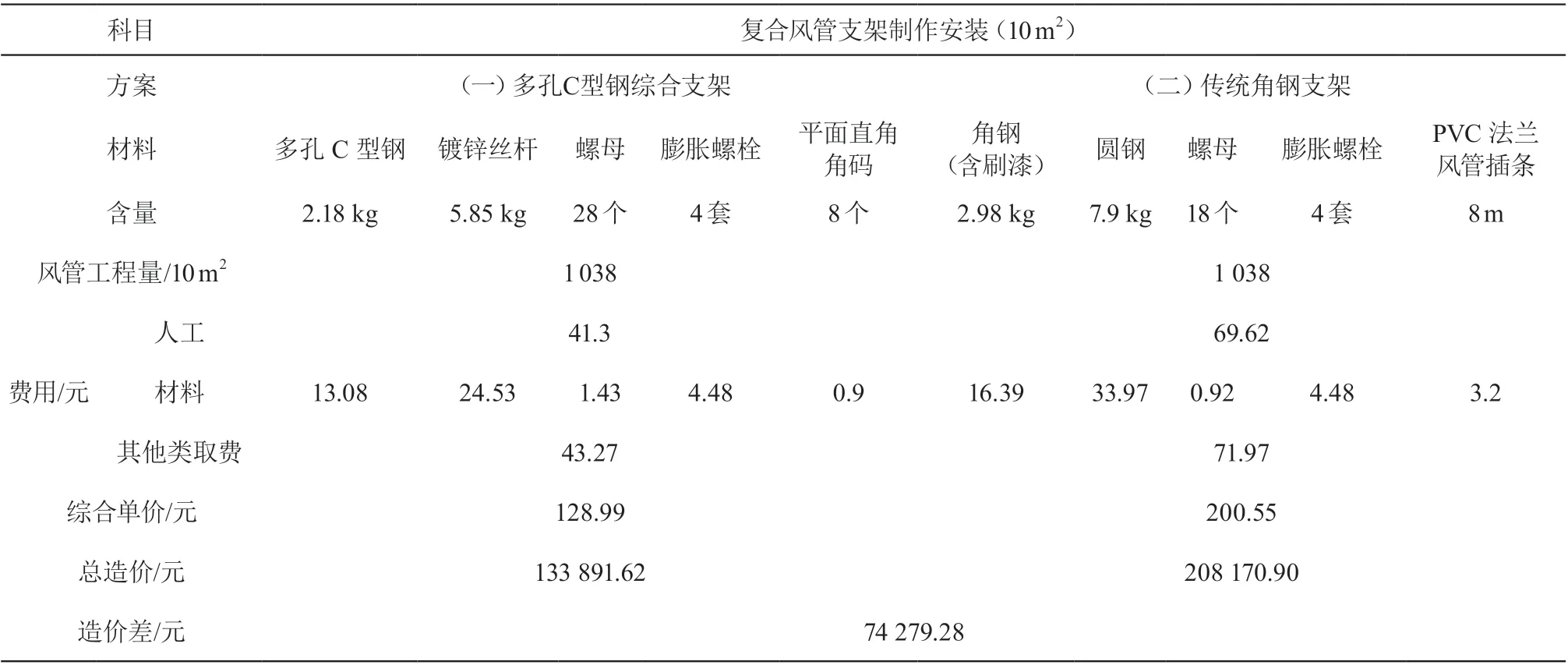

以 10 m2风管为单位,计算周长>2 000mm的风管,工程量为 10 380 m2。将多孔 C 型钢综合支架与传统角钢支架做对比,从材料、人工、机械等方面进行分析,本工法经济效益对比如表 1 所示。

表1 经济效益对比分析表

通 过 对比分 析 表可以看 出,加 工 10 m2风管(周长>2 000 m2)采用多孔 C 型钢综合支架的人工费、材料费、机械费综合单价为 128.99 元,总造价为 133 891.62 元,每 10 m2风管采用传统角钢支架综合单价为 200.55 元,总造价为 208 170.90 元。

通过经济比选,复合风管采用多孔 C 型钢综合支架比传统角钢支架,其成本降低 35.68 %,节约成本 74 279.28 元。

3.2 功能对比

3.2.1 传统风管支架做法与弊端

复合风管采用传统支吊架加固吊装时,常采用角钢作为加固及承重架体。当复合风管边长>800 mm,应采取加固措施,传统加工制作方法,在风管中设置支撑杆[6],利用Φ10 mm 全螺纹镀锌圆钢作为支撑杆,并在风管四个内角处粘接加强条,加强条尺寸一般为 25 mm×40 mm,由板材切割而成,加固方式繁琐,且受外力易变形;大尺寸风管接口之间的连接方式,常采用法兰、专业管件、加固框等方式连接,连接成本高,施工缓慢;当风管周长>4 000 mm 时,除上述加固方式外,还需在风管外壁每隔 1 300 mm 处设置角钢加固[7],并与支撑杆连接,且端面的四个角采用钢制加固件加固,角钢固定架既增加了风管荷载,又增加施工难度,提高施工造价。

3.2.2 多孔 C 型钢综合支架功能优势

1)缩短工期,质量可靠。多孔 C 型钢底边冲压固定尺寸排孔,易于调节安装,减少不必要的切割及钻孔,省时省力;本工程层高较高,C 型钢综合支架重量较轻,降低了安装难度,且多孔 C 型钢表面具有镀锌层,与角钢相比,可避免支架在工地上涂刷油漆防腐所需的时间,施工便捷,减少劳动量,大大提高工期进度。同时多孔 C 型钢侧边加凹型筋,极大程度地增强了型钢的抗弯能力,型钢内卷边缘带齿,有效防滑、抗剪、抗冲击,并且与镀锌丝杆螺母具有良好的咬合性,保障其承重能力与稳固性,质量可靠。与传统角钢支吊架相比,既满足风管承重与加固要求,又提高了施工进度,缩短施工周期。

2)节材环保,整体美观。多孔 C 型钢镀层的韧性强,能承受在运送及使用时受到机械损伤;持久耐用,在市区或近海区域,标准的热镀锌防锈层则可用 20 年[8];在郊区时间更久,能用 50 年以上。使用多孔 C 型钢作为架体比使用角钢能节约重量30 %~50 % 左右的钢材,无需焊接、钻孔,无需再次涂刷油漆防腐,减少空气污染,安全可靠,节材环保。同时多孔 C 型钢具有镀锌层,无甲醛环保消声风管具有铝箔层,都为银色,支架与风管相贴合,安装后造型美观,极具安装审美价值。与传统角钢支吊架比较,大大节约型材的使用,减少污染,并提升了整体美观程度。

3.3 建筑智能化发展优势

多孔 C 型钢综合支架工艺较以往风管支架做法,存在非固化组合的特点。在强大的三维建模功能下,还可以得到不断的优化与升级,从而简化施工工序,节省风管支撑架材料及安装工费,加强其安装更替的灵活性,提高其可再利用率。对复合风管多孔 C 型钢综合支架,进行 BIM 三维模拟构图,建立完善的架体配置,择优选择人工组拼操作简便灵活,材料易加工安装,安装形式简单易懂。通过多孔 C 型钢对风管进行抱箍加固,镀锌丝杆内部支撑及对拉式的加固形式,如图 8、图 9 所示,来保证多孔 C 型钢的施工可行性,尤其对复合风管的制作、安装及施工,具有良好的推广意义。

图8 C 型钢组合架示意图Ⅰ

图9 C 型钢组合架示意图Ⅱ

综上所述,从经济、功能、智能化发展优势上,多孔 C 型钢综合支架比传统角钢支架不仅优化了成本,且更具实用性,有较高的市场发展价值。

4 结语

本文以增加复合风管稳固性及强度为出发点,从技术应用、经济效益、功能发展等方面,对多孔 C 型钢综合支架工艺创新展开分析与研究。通过经济、技术对比,论证其在复合风管施工中的实用性和推广性。采用多孔 C 型钢作为复合风管的外加固、连接件、组合架,大大节约了型材的使用,同时规避了传统角铁支架焊接、刷漆、钻孔等繁杂工序,缩短工期且减少空气污染,满足绿色环保节材的要求,对我国绿色环保建设起到了积极的推动作用[9]。Q