外套管式节点装配式钢框架结构抗连续性倒塌研究

杨元强,刁延松,2,*,李国华,郭 荡

(1.青岛理工大学 土木工程学院,青岛 266525;2.山东省高等学校蓝色经济区工程建设与安全协同创新中心,青岛 266525)

组件法作为一种研究节点力学性能的方法[1],由于符合实际节点性能且计算效率高,被引入结构的抗连续倒塌研究中。结构连续性倒塌是指结构因意外事件造成结构局部失效破坏,继而引起与失效破坏构件相连的其他构件的连续破坏,最终导致结构大范围的倒塌破坏。在现有抗连续倒塌研究中,HUSAIN等[2]对中柱拆除情况下后张混凝土梁柱组件的高仿真数值模型进行了抗连续倒塌性能分析,结构抗力随着预应力钢筋束总面积的增加而增加,直线形和抛物线形钢筋束结构抗力相似但破坏模式不同;ZHANA等[3]通过改变节点的锚固方式对多个混凝土框架结构进行抗连续倒塌测试,比较了不同试件的力学性能,根据试件的变形和承载能力、破坏模式等分析了试件的抗渐进破坏机理;DENG等[4]对采用不同强度等级混凝土的钢筋混凝土框架进行了多次试验研究,探究了轴压比和混凝土强度对框架结构抗连续性倒塌能力的影响;李黎明等[5-6]对外套管式节点的力学性能进行了研究,分析了外套管节点厚度、T型件翼缘厚度等因素对节点性能的影响,为工程实践提供了依据;马人乐等[7]对3种子柱失效后的梁柱节点结构进行了弹塑性分析,结果表明新型节点在不考虑焊接缺陷的条件下具有较好的延性,在发生局部破坏时未发生脆性破坏;舒慧[8]等基于国内外抗连续倒塌研究方法,对概念设计法、抗拉强度设计法、拆除构件法等研究方法的优缺点进行了分析,为工程分析提供了相关借鉴。

目前,关于外套管式节点性能对钢框架结构抗连续倒塌性能的影响少有报道,因此本文利用组件法建立外套管式节点的组件节点(以下简称“外套管式组件节点”)简化模型,分析整体节点力学性能,并采用有限元分析软件ABAQUS对普通刚性节点和外套管式组件节点装配式平面钢框架结构进行抗连续性倒塌分析。

1 外套管式组件节点简化模型的确定及验证

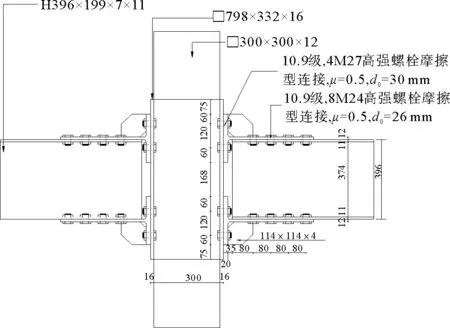

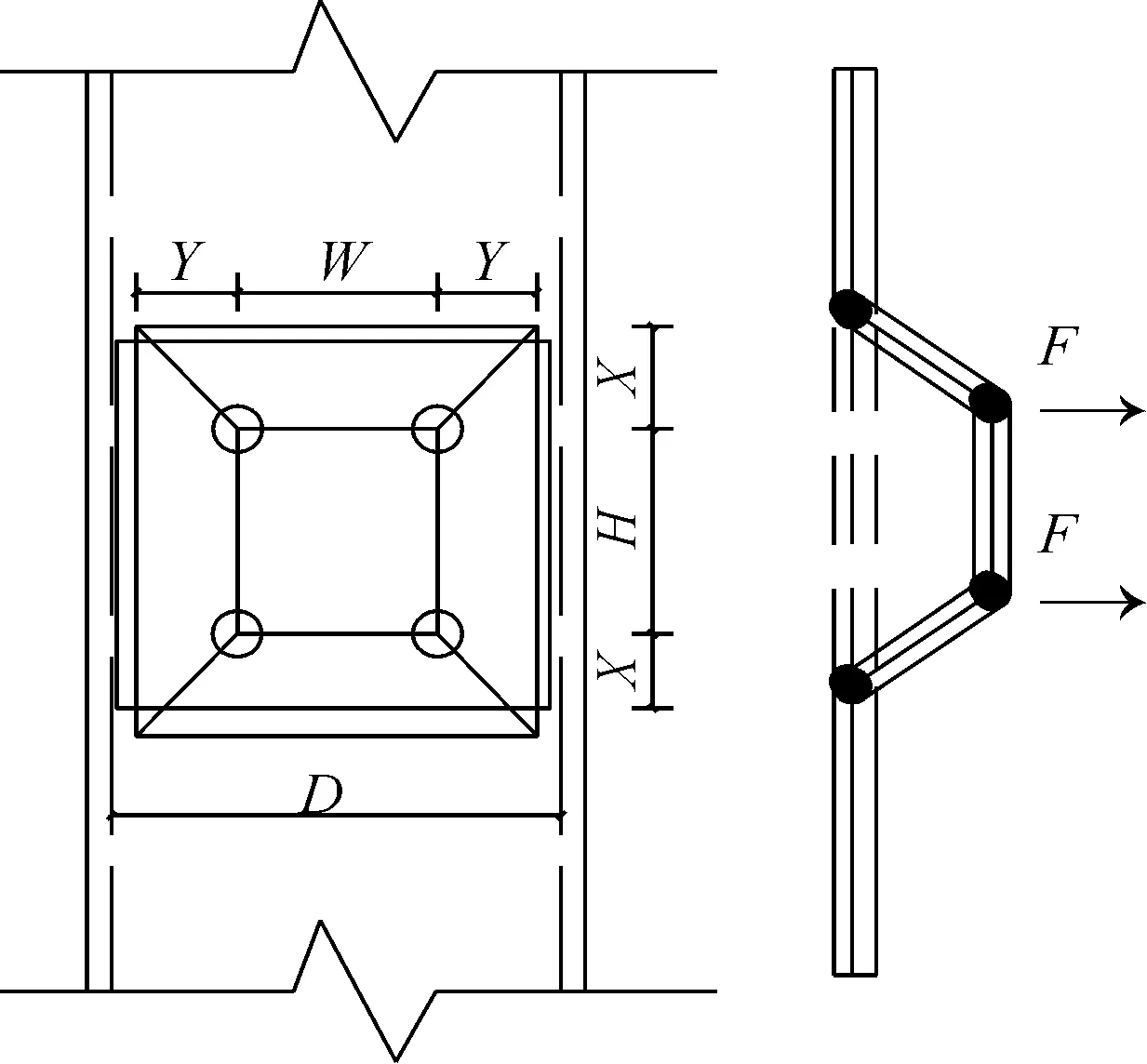

图1 外套管式节点

1.1 外套管式节点概况

1.1.1 节点构造

图1为外套管式方钢管柱-H型钢梁连接节点[5]。H型钢梁截面为396 mm×199 mm×7 mm×11 mm,方钢管柱截面为300 mm×300 mm×12 mm,外套管厚度为16 mm,T型板尺寸为114 mm×114 mm×4 mm,μ为高强螺栓摩擦系数,d0为螺栓孔径。

1.1.2 节点材料性能

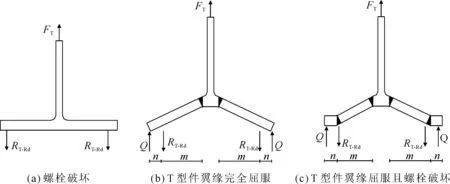

在外套管式节点中,除梁采用Q235钢外,其他构件均为Q345钢,材料性能参数取值见表1。

表1 材料性能参数

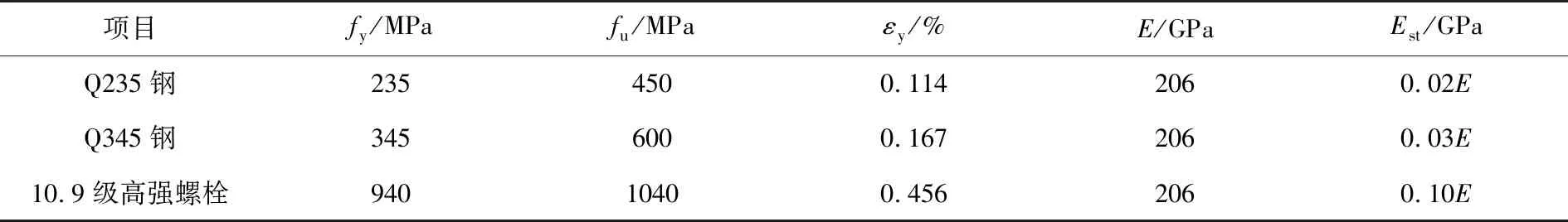

图2 外套管式组件节点简化模型

1.2 简化模型确认

1.2.1 节点简化形式

用弹簧模拟拆分后的外套管式节点组件并与刚性杆进行组装(见图2),其中kT-flange,kT-stem,kcf,kbolt,kcwv分别表示T型件翼缘、T型件腹板、柱翼缘、高强螺栓及柱腹板的刚度。另外,由于外套管与方管柱能协同工作,可将柱壁和外套管管壁视为整体,所以节点处柱翼缘或柱腹板刚度是指二者共同工作时的刚度。

1.2.2 高强螺栓本构关系

本文仅考虑高强螺栓的受拉作用,认为高强螺栓受压刚度无穷大,本构关系采用双折线本构模型。初始刚度kbolt按式(1)计算,屈服后刚度kbolt,y仍按式(1)计算,仅将弹性模量E替换为Est。屈服荷载Fy,b由式(2)计算,承载力计算时将屈服强度fy替换为抗拉强度fu。

(1)

Fy,b=mAbfy

(2)

式中:Ab为螺杆有效截面面积;mb为螺栓个数,本文mb=8;E为弹性模量;lb为螺杆长度。

1.2.3 T型件翼缘本构关系

T型件翼缘受拉初始刚度ke采用Eurocode 3[1]推荐的计算公式,即

(3)

式中:btf为T型板翼缘宽度;ttf为T型板翼缘厚度;d为螺栓孔中心到T型板腹板的距离。

由于T型件在节点破坏过程中发生了较大变形,T型件翼缘受拉屈服后刚度采用RASSATI[9]的处理方法,将其分为材料硬化阶段的刚度(kh)和塑性大变形阶段的刚度(kp),计算如下:

(4)

(5)

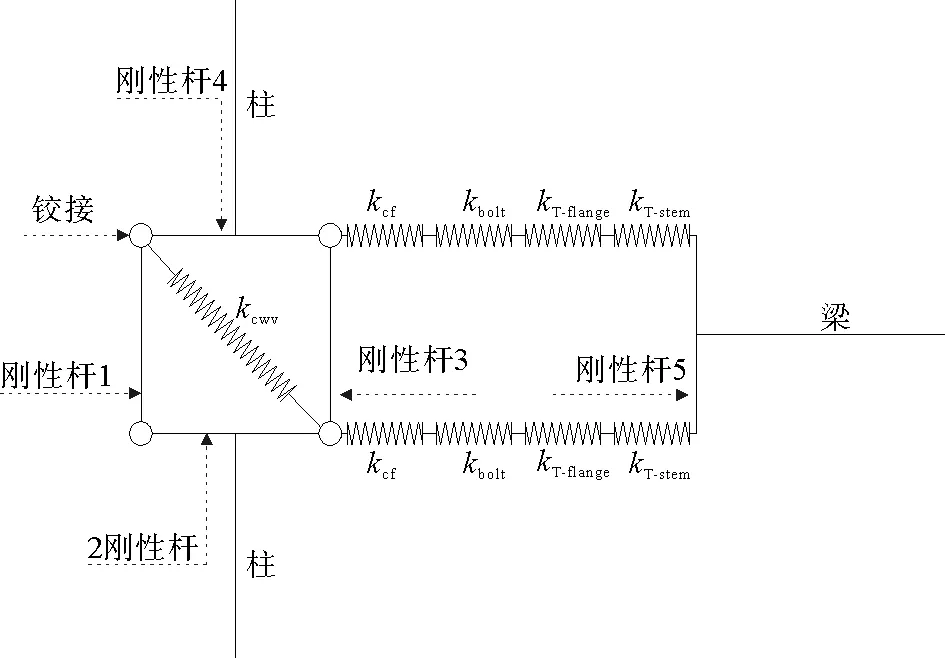

T型件3种受拉破坏模式见图3,其受拉承载力FT需要考虑3种破坏模式的承载力最小值,如式(6)所示。

(6)

式中:ew为0.25倍的垫圈直径;fy为屈服强度;bft,tft分别为T型件宽度、厚度;RT-Rd为单个螺栓的承载力;m、n见图3。

T型件大变形阶段参数参考相关文献。开始屈服、全截面屈服时的承载力采用RASSATI推荐的式(7)、式(8)计算。T型件极限承载力参考PILUSO等[10]研究的式(9)计算。

(7)

Fh,Tf=FT

(8)

(9)

式中:FT为受拉承载力;Fy,Tf为开始屈服时的荷载;Fh,Tf为全截面屈服时的荷载;Fu,Tf为极限承载力;fu为抗拉强度;Mu,Tf,My,Tf分别为T型件翼缘极限弯矩、屈服弯矩。

图3 T型件破坏模式

双角钢在循环荷载作用下受压变形较小,故仅考虑T型件翼缘的受拉作用,认为受压刚度无穷大。为探究T型件翼缘大变形阶段对节点刚度的影响,本构关系采用三折线模型。

1.2.4 T型件腹板本构关系

T型件腹板主要承担拉力或压力,则可将其简化为轴心受力构件,受拉或受压的初始刚度按式(10)计算,屈服后刚度仍按式(10)计算,仅将弹性模量E替换为Est。

(10)

式中:E为弹性模量;A为腹板横截面面积;s为翼缘到腹板上第1个螺栓中心线的距离。

T型件腹板屈服荷载按式(11)计算,破坏时的承载力仍按式(11)计算,仅将屈服强度fy替换为抗拉强度fu。因T型件腹板既受拉也受压,则其本构关系采用反对称的双线性本构模型。

(11)

式中:Anet为板的净截面面积;γM0为截面塑性发展系数,取1.0;fy为屈服强度。

1.2.5 柱翼缘本构关系

由于Eurocode3中未规定方管柱柱壁承载力和刚度的计算,故本文将柱壁进行四面简支板简化,采用姚开明[11]提出的式(12)、式(13)计算柱壁初始刚度和柱翼缘局部屈服荷载,计算材料屈服硬化阶段的刚度时,将式(12)中的E替换为Est。

(12)

(13)

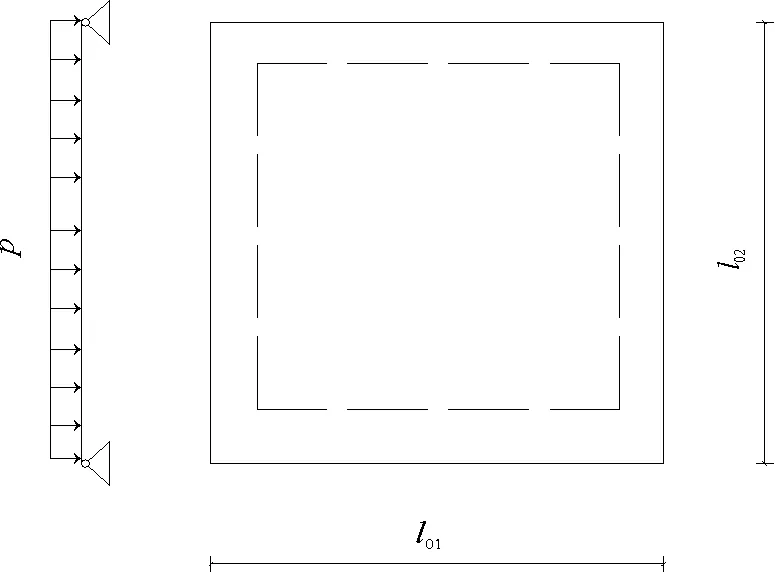

式中:l01,l02分别为简支双向板短边、长边长度;h为柱壁厚度与外套管管壁厚度之和;β为柱壁变形系数,取4.96×10-3。

柱管壁受力产生的屈服变形情况见图4,X,Y为板边到螺栓中心的距离;W,H为螺栓中心间的距离。管壁简支双向板的示意见图5,l01,l02为简支双向板边长。Mp为外套板和柱壁单位长度的屈服弯矩,计算极限承载力时将式(16)中的fy替换为fu。柱壁本构关系与T型件腹板一致,采用反对称双折线本构模型。

(14)

(15)

(16)

式中:tc为方钢管柱壁厚度;t0为外套管厚度;fy为方管柱和外套板屈服强度。

图4 节点域管壁受力简图

图5 四面简支双向板的计算简图

1.2.6 柱腹板本构关系

参考美国钢结构手册[12]和欧洲规范[1]推荐的式(17)、式(18)确定节点域的剪切初始刚度及屈服荷载,剪切本构关系采用反对称的双折线本构模型。节点域屈服后的剪切刚度通过将式(17)乘以系数Est/E确定,极限承载力Fy,cs通过将式(18)中的fy替换为fu确定。

(17)

(18)

式中:tcf,tcw分别为柱翼缘、腹板的厚度;dc,db为柱、梁截面高度;tbf梁翼缘厚度;v为泊松比;θ为水平刚性杆与弹簧的夹角。

1.3 外套管式节点简化模型性能验证

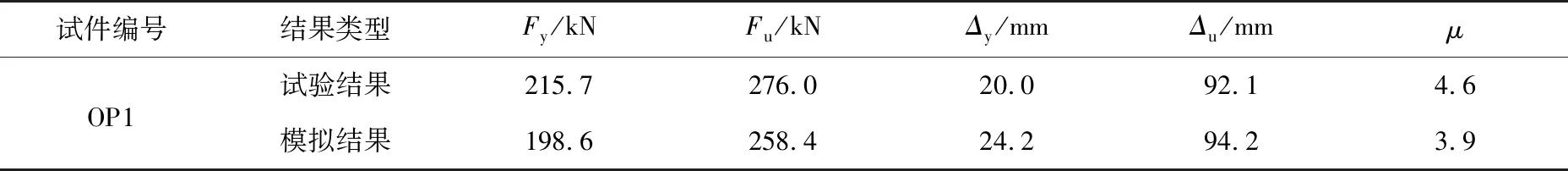

由于外套管式节点在倒塌方面的试验研究较少,本文采用间接验证的方式。首先验证有限元实体模型计算结果的准确性,对文献[6]中的节点试验模型进行了有限元模拟,利用ABAQUS建立外套管式节点实体模型,模型设置参考文献[6],模拟与试验结果对比见表2。根据表2,有限元分析结果与试验结果较为吻合,荷载误差均未超过10%,有限元分析的屈服和极限位移略大于试验结果,而延性较低。有限元分析结果偏于保守,符合设计原则。

表2 节点试验与模拟结果对比

外套管式组件节点简化模型见图6,各组件均采用Axial连接器模拟。采用RB3D2单元模拟刚性杆;采用B31单元模拟梁和柱。实体模型中T型件与外套管之间考虑接触关系,摩擦系数取0.3。对螺栓施加预应力,同时螺栓与其他构件之间采用接触约束。T型件腹板与梁翼缘之间、外套管与柱壁之间皆采用绑定约束,边界约束方式与简化节点模型一致。

在简化模型和实体模型的梁端分别施加280 kN的集中力,加载方式采用静力加载,当T型件外侧的H型钢梁出现塑性铰时认为节点破坏。提取其弯矩-转角(M-θ)曲线(图7),可以发现二者吻合度较好,从而间接验证了该简化模型能较准确地模拟出外套管式节点的弯矩-转角性能。

图6 外套管式组件节点简化模型

2 平面钢框架抗连续性倒塌分析

2.1 模型设置

2.1.1 模型概况

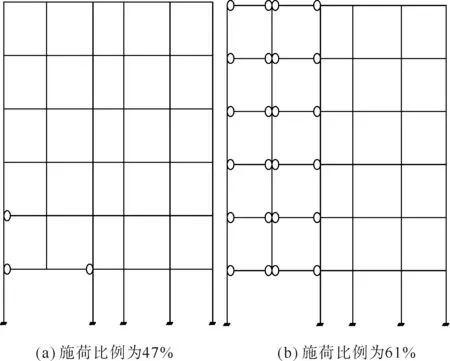

图8为某6层采用外套管式组件节点的装配式平面钢框架,梁截面为H396 mm×199 mm×7 mm×11 mm、柱截面为□300 mm×300 mm×12 mm,节点构造见图1。梁采用Q235钢材,其余采用Q345钢材,利用ABAQUS分别建立该平面框架刚性节点和外套管式组件节点的有限元模型,梁和柱均采用B31单元模拟,模型底部均采用固定约束。

图8 平面钢框架模型

2.1.2 荷载与工况

本文依据美国规范UFC[13]的要求,研究结构在底层边柱、中柱失效时的抗连续倒塌性能。本文选取4种柱失效工况,工况1—4分别为刚性节点钢框架边柱失效、刚性节点钢框架中柱失效、外套管式组件节点钢框架边柱失效、外套管式组件节点钢框架中柱失效。

参照美国规范GSA 2003[14]确定倒塌分析荷载:

静力分析W=2.0(D+0.25L)

动力分析W=D+0.25L

式中:W为荷载组合值;D为恒荷载标准值;L为活荷载标准值。

屋面荷载及楼面恒载均为5 kN/m2,相应的活荷载均为2 kN/m2。

2.1.3 分析方法与失效准则

本文采用Pushdown分析方法对结构进行非线性静力分析,采用等效荷载瞬时卸载法对结构进行非线性动力分析,计算过程中考虑材料非线性、几何非线性效应和阻尼的影响。

采用机构准则和变形准则作为非线性静力分析失效准则,当结构因出现塑性铰而变成几何可变体系或构件的塑性铰转角超过6°时,认为结构倒塌;采用变形准则作为非线性动力分析失效准则,即当构件的塑性铰转角超过6°时,认为结构倒塌。

2.2 分析结果

2.2.1 非线性静力倒塌分析结果

对上述4种工况分别施加3.06倍的倒塌分析荷载,得到失效柱顶点荷载-位移曲线(图9),横坐标为失效柱顶点竖向位移Δ,纵坐标为施加荷载比例α(施加指定荷载的百分比)。由图9发现刚性节点框架与外套管式组件节点简化模型框架的荷载-位移曲线走势相近。

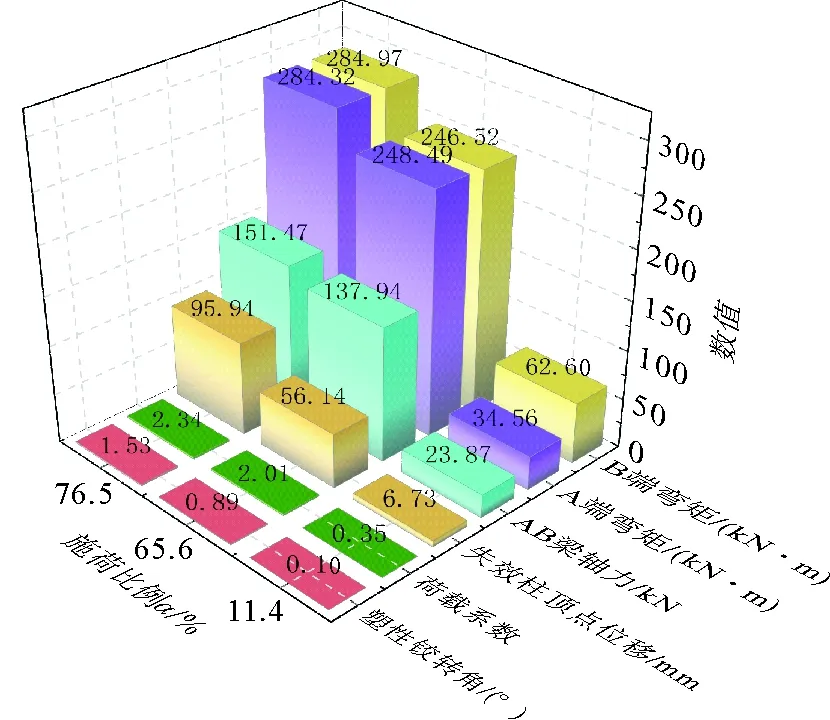

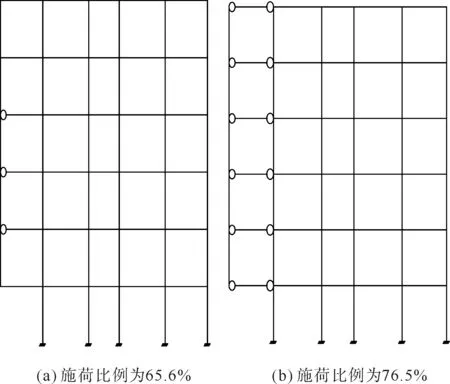

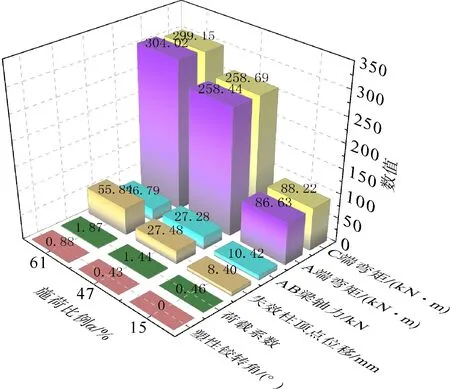

刚性节点框架边柱失效(工况1)时,分析结果见图10。在施荷比例α=11.4%时,失效柱顶点竖向位移为6.73 mm;在施荷比例α=65.6%时,失效柱顶点竖向位移为56.14 mm,塑性铰转角为0.89°,结构的塑性铰分布见图11(a),此时结构已经进入弹塑性状态;当施荷比例α=76.5%时,AB跨首层梁两端弯矩均超过梁截面塑性抵抗矩,失效柱顶点竖向位移为95.94 mm,塑性铰转角为1.53°,加载后期相连梁轴力增幅较大,结构的塑性铰分布见图11(b),结构已变成几何可变体系,认为结构发生倒塌,此时的荷载系数(静力分析荷载的倍数)为3.06×0.765=2.34。

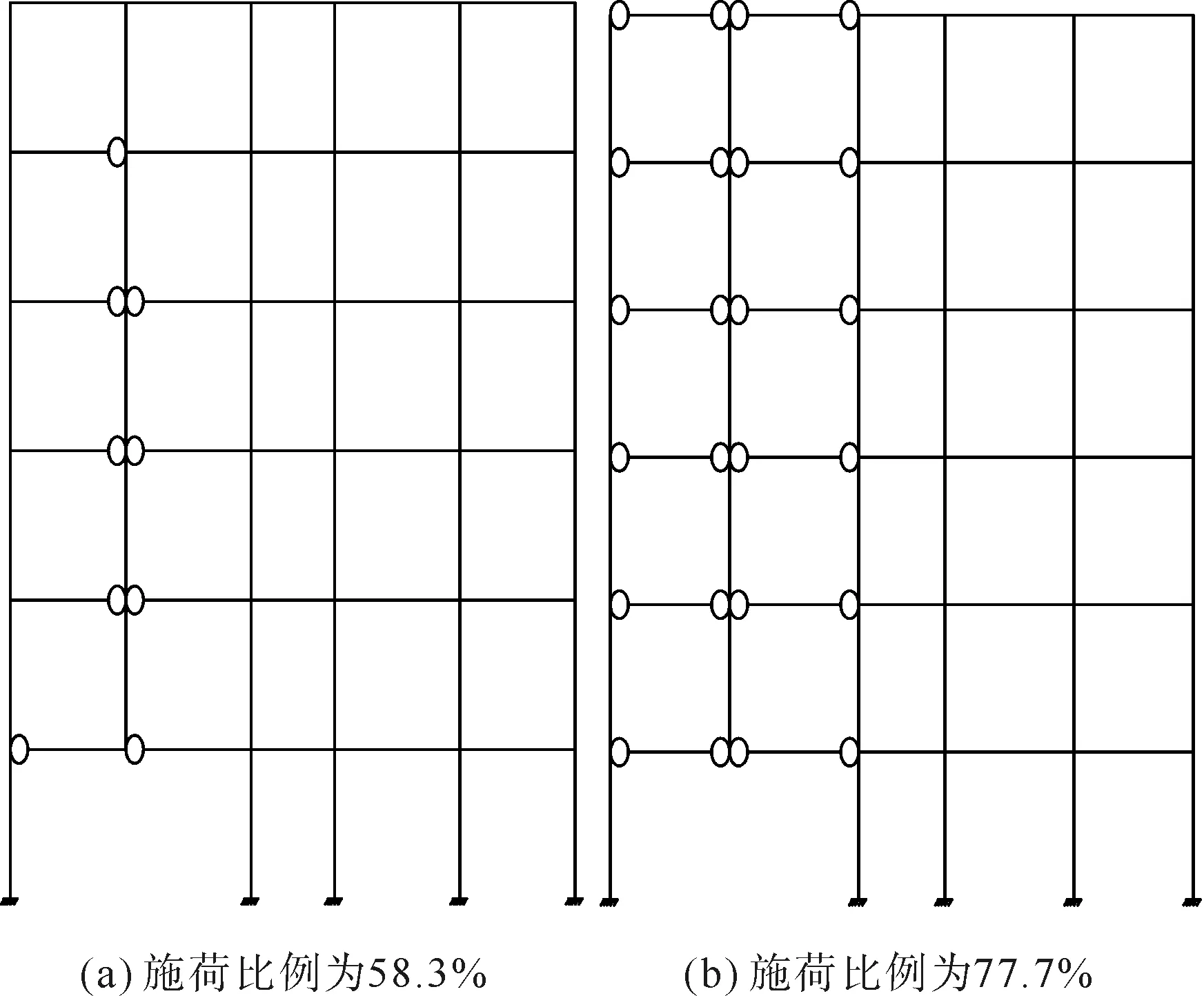

刚性节点框架中柱失效(工况2)时,分析结果见图12。在施荷比例α=25.8%时,失效柱顶点竖向位移为12.1 mm;在施荷比例α=58.3%时,BC跨首层梁C端弯矩超过梁截面塑性塑性抵抗矩,失效柱顶点竖向位移为39.56 mm,塑性铰转角为0.63°,结构的塑性铰分布见图13(a),此时结构已经进入弹塑性状态;当施荷比例α=77.7%时,AB跨首层梁A端弯矩也超过梁截面塑性抵抗矩,失效柱顶点竖向位移为122.32 mm,塑性铰转角为1.95°,整个加载过程相连梁轴力增幅稳定,结构的塑性铰分布见图13(b),结构已变成几何可变体系,认为结构发生倒塌,此时的荷载系数为3.06×0.777=2.38。

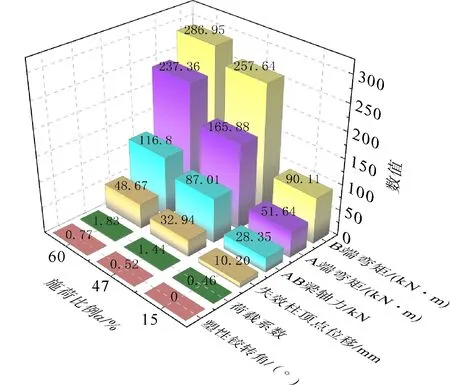

外套管式组件节点简化模型框架边柱失效(工况3)时,分析结果见图14。在施荷比例α=15%时,失效柱顶点竖向位移为10.20 mm;在施荷比例α=47%时,AB跨首层梁B端弯矩超过梁截面塑性抵抗矩,失效柱顶点竖向位移为32.94 mm,塑性铰转角为0.52°,结构的塑性铰分布见图15(a),此时结构已经进入弹塑性状态;当施荷比例α=60%时,失效柱顶点竖向位移为48.67 mm,塑性铰转角为0.77°,全过程相连梁轴力增幅稳定,结构的塑性铰分布见图15(b),结构已变成几何可变体系,认为结构发生倒塌,此时荷载系数为3.06×0.6=1.84。

图10 工况1非线性静力分析结果

图11 工况1的塑性铰分布

图12 工况2非线性静力分析结果

图13 工况2的塑性铰分布

图14 工况3非线性静力分析结果

图15 工况3的塑性铰分布

外套管式组件节点简化模型框架中柱失效(工况4)时,分析结果见图16。在施荷比例α=15%时,失效柱顶点竖向位移为8.40 mm;在施荷比例α=47%时,AB跨首层梁A端、BC跨首层梁C端弯矩均超过梁截面塑性抵抗矩,失效柱顶点竖向位移为27.48 mm,塑性铰转角为0.43°,结构的塑性铰分布见图17(a),此时结构已经进入弹塑性状态;当施荷比例α=61%时,失效柱顶点竖向位移为55.84 mm,塑性铰转角为0.88°,全过程相连梁轴力增幅缓慢且后期趋于稳定,结构的塑性铰分布见图17(b),结构已变成几何可变体系,认为结构发生倒塌,此时的荷载系数为3.06×0.61=1.87。

图16 工况4非线性静力分析结果

图17 工况4的塑性铰分布

根据上述分析结果可知,工况1—4关键柱失效后剩余结构发生倒塌破坏是由于结构局部变成机构导致,刚性节点框架模型倒塌分析荷载和失效点位移均高于外套管式组件节点简化模型,实际工程时应考虑节点刚度对结构的倒塌性能的影响。此外,边柱失效时,两种框架的梁轴力均稳定增大。中柱失效时,刚性节点框架的梁轴力稳定增大,而外套管式组件节点框架的梁轴力初期增大,进入塑性阶段后,轴力基本维持不变。

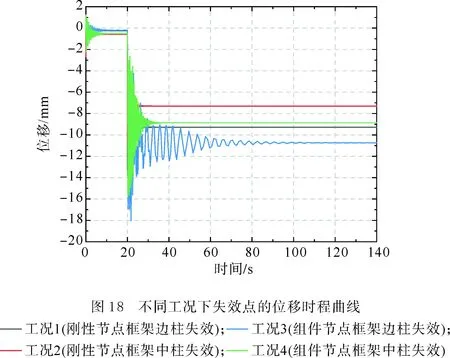

2.2.2 非线性动力倒塌分析结果

通过试算确定了工况1—4的加载时间t0分别为10,10,20,20 s。工况1—4的剩余结构基本自振周期分别为0.0397,0.042,0.550,0.500 s,卸载时间tp取剩余结构基本自振周期的10%。进行结构非线性动力分析,得到不同工况下失效点位移时程曲线,如图18所示。工况1—4分别在t=10.084,10.065,21.782,20.281 s时,失效柱顶点位移最大值分别达到为13.78,10.84,18.03和15.74 mm。

图19 工况1—4非线性动力分析结果

4种工况下的非线性动力分析结果见图19。由图19知,工况1—4的梁端塑性铰转角分别为0.22°,0.17°,0.29°,0.25°,均小于6°,说明结构都未发生倒塌破坏;关键柱失效位置相同时,外套管式组件节点简化模型失效点位移均为刚性节点框架失效点位移的1.5倍左右;无论是刚性节点框架还是外套管式组件节点简化模型框架,边柱失效时失效点位移和相连梁轴力都略大于中柱失效时的失效点位移和相连梁轴力。

2.2.3 简化分析方法

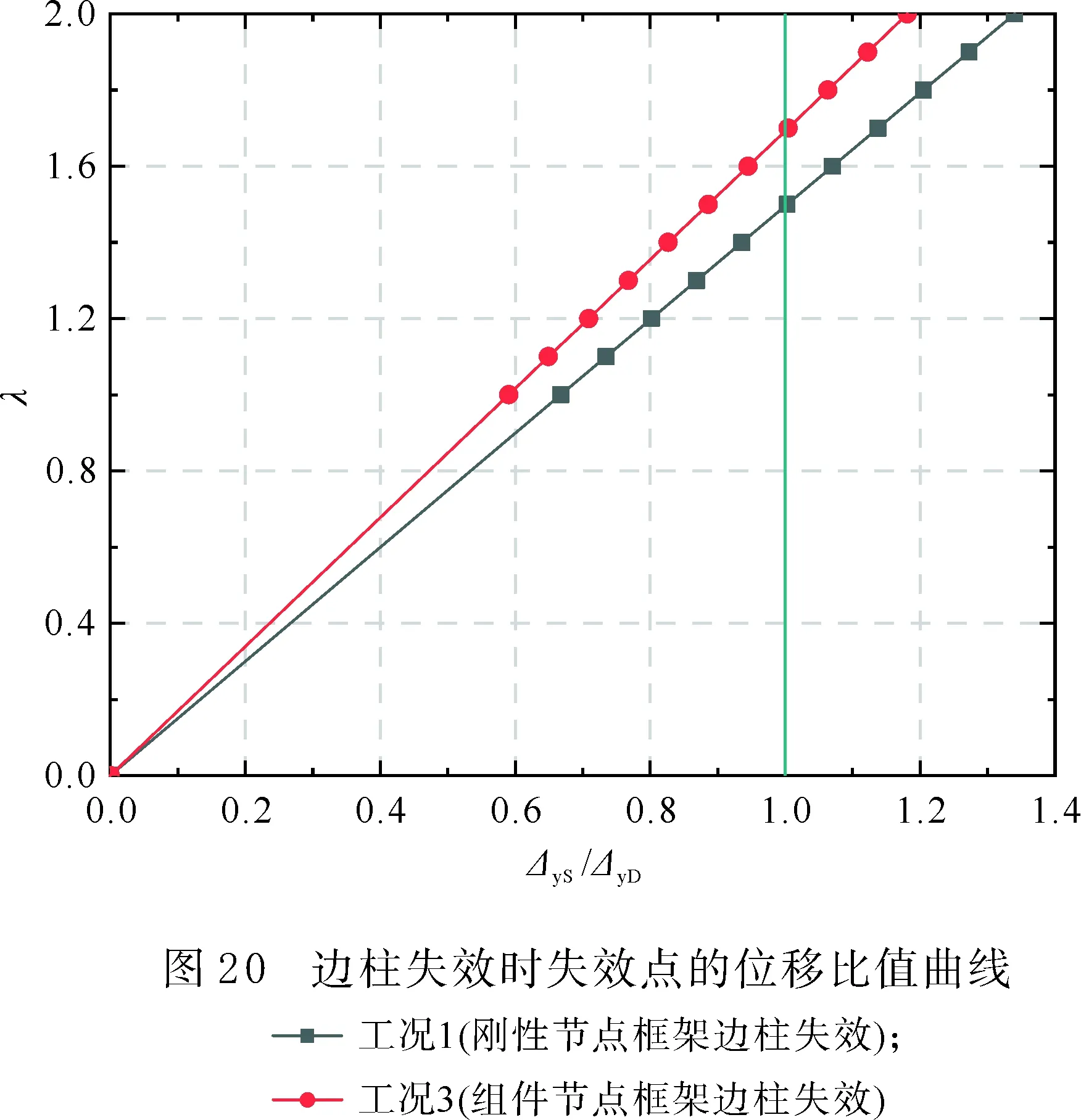

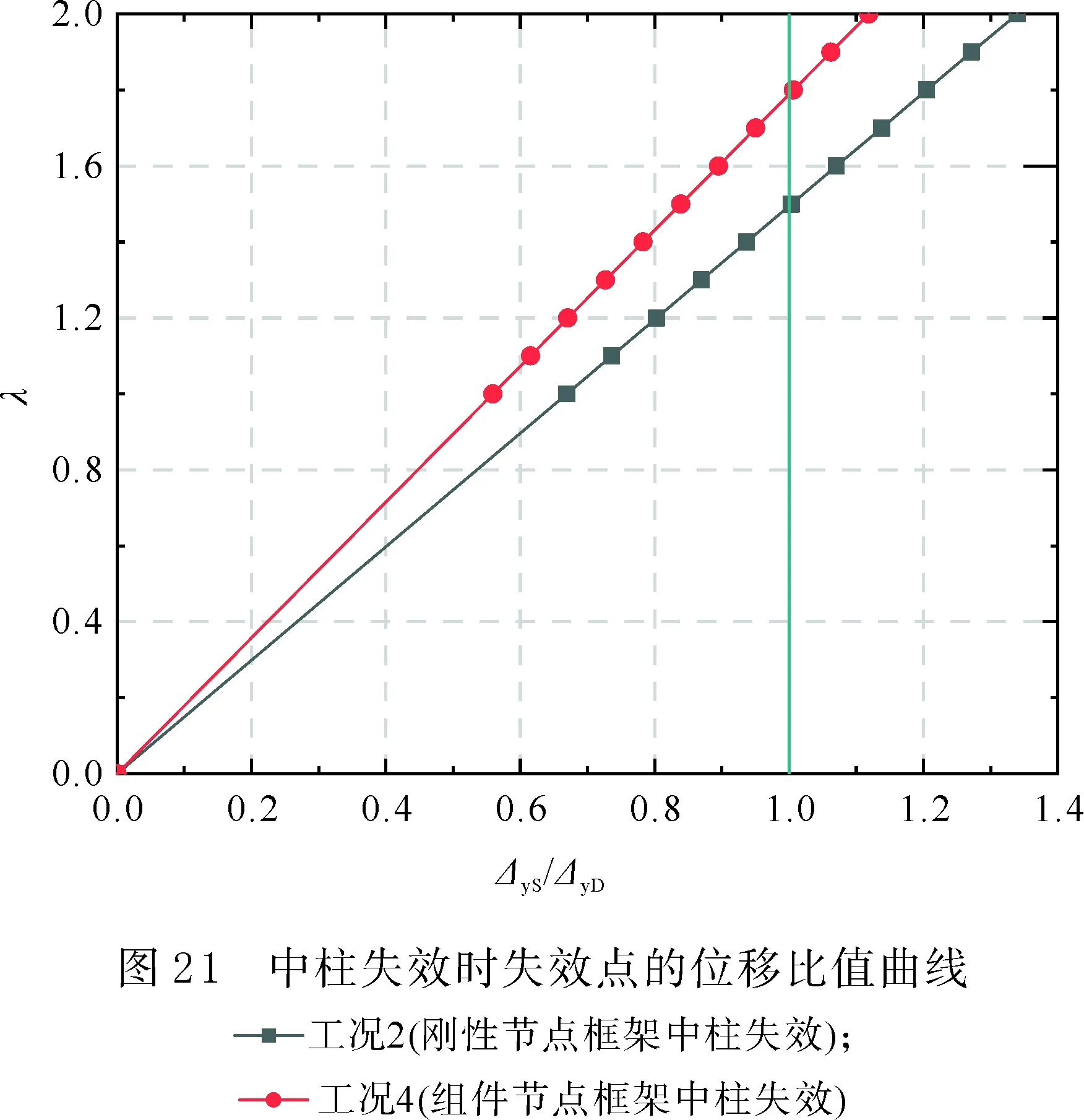

为简化结构抗连续性倒塌分析过程,避免复杂的非线性动力分析,一些学者推荐将静力组合荷载乘以动力放大系数得到静力施加荷载值L,然后对结构进行非线性静力分析。

L=λ×(Sd+0.25Sl)

(19)

式中:λ为动力放大系数;Sd,Sl分别为结构恒、活荷载值。

对结构施加λ倍静力组合荷载进行非线性静力分析时失效点竖向最大位移为ΔyS,非线性动力分析的失效点竖向最大位移为ΔyD,当ΔyS/ΔyD=1时,认为此时的非线性静力分析结果能较好地反映结构的倒塌性能。美国规范GSA 2003推荐动力放大系数λ取2.0,但存在争议。本文从考虑节点刚度的角度出发,通过绘制动力放大系数λ与ΔyS/ΔyD的关系曲线(图20、图21),研究动力放大系数的取值。

当ΔyS/ΔyD=1时,刚性节点框架结构关键柱失效时(工况1、工况2)动力放大系数为1.5,外套管式组件节点框架结构关键柱失效时(工况3、工况4)动力放大系数为1.7~1.8。当关键柱失效位置相同时,外套管式组件节点框架结构的动力放大系数高于刚性节点框架结构。以上两个动力放大系数都比GSA 2003规范推荐的2.0要小,建议采用刚性节点模型时动力放大系数取1.5,采用外套管式组件节点简化模型时建议动力放大系数取1.7。

3 结论

本文采用非线性静力分析及非线性动力分析方法对普通刚性节点和外套管式组件节点简化模型装配式平面钢框架模型进行抗连续性倒塌分析,研究节点刚度对平面框架结构抗倒塌性能的影响,主要结论如下:

1) 基于Eurocode3规范的组件节点分析方法,建立了外套管式组件节点简化模型,该模型能较准确地反映节点的弯矩-转角性能。

2) 由非线性静力倒塌分析结果可知,柱失效后剩余结构发生倒塌破坏是由于局部变成机构导致;由非线性动力倒塌分析结果可知,采用外套管式组件节点简化模型的框架失效点最大位移为采用刚性节点模型的框架失效点最大位移的1.5倍左右,无论是刚性节点框架还是外套管式组件节点简化模型框架,边柱失效时失效点最大位移都略大于中柱失效时的失效点最大位移;采用外套管式组件节点连接的钢框架结构进行抗连续性倒塌设计时应考虑节点刚度的影响,否则会带来不安全的结果。

3) 利用非线性静力分析方法对2种平面钢框架结构进行抗连续性倒塌研究时,给出了动力放大系数推荐值,采用刚性节点及外套管式组件节点简化模型时推荐分别取1.5,1.7。