充气保暖服装的充气尺寸变化率测试与应用

苗 雪,王永进,王方明

(1.北京服装学院 服装艺术与工程学院,北京 100029;2.苏州市兴丰强纺织科技有限公司,江苏 苏州 215227)

在低碳环保的大环境之下,充气服装作为空气代替羽绒的保暖服装,不仅降低了生产成本,还减少了能源消耗,受到广泛关注。目前国内外研究学者针对充气服的研究,主要是关于充气服保暖性能的研究,苏文桢等通过暖体假人测试了充气服在不同风速和充气量下的热阻,得出了二者对于充气服热阻的关系[1-2];郝静雅等通过实验验证了充气服的热湿舒适性[3];崔彦根据充气调温材料,开发了针对性智能控制系统,建立了充气量与隔热性能的关系,改善了充气服充气设备的不足[4],但是在相关研究领域中,针对充气服装结构与充气尺寸变化率之间的关系,很少有学者研究,然而根据市场调研发现,充气尺寸变化率问题是目前企业存在的一大难题。本文针对此问题开展研究,通过对充气面料的测试与分析,得出充气尺寸变化率变化规律,并探讨充气尺寸变化率在样板设计中的应用方法,以期有效解决充气服装市场面临的尺寸变化率问题,为研究人员提供数据支撑,同时为充气服样板及尺寸设计提供理论参考。

1 实验设计

1.1 充气服装面料及实验选用

实验采用的充气服装面料是由苏州市兴丰强科技有限公司提供的常用充气通道面料,是用高密度面料通过无缝压烫技术,将特制的聚氨酯(PU)膜热压于面料上,再通过公司的3D胶合专利技术将2层面料热压出花型而制成的[5]。如图1为面料内部结构示意图。由5层结构组成,包括面料面布、面料底布、2层PU高透膜,以及中间通过黏胶形成的黏胶结点,中间为充入气体后流通气体的通道称为气道结构[6]。

图1 充气面料内部结构说明

本文实验采用的面料为6种常见的不同充气面料,花型为充气服常见的3 cm横条花型,如图1(b)所示。分别测试6种同种花型不同面料在4种不同充气量状态下,面料经纬向尺寸变化率,探究对充气服装尺寸及结构的影响关系。表1示出充气面料的规格参数。其中,15代膜为苏州市兴丰强科技有限公司特制的具有透湿功能的膜,主要成分为PU材料。

表1 充气面料基本信息

1.2 实验测试

1.2.1 实验仪器

SL-S2气动烫画机(黄业印花机械厂);150-200-300德国途牛电子游标卡尺(昆山杰斯特精密仪器有限公司);钢板尺;软尺;长度为40 cm充气软管;充气胶球。

1.2.2 面料试样制作

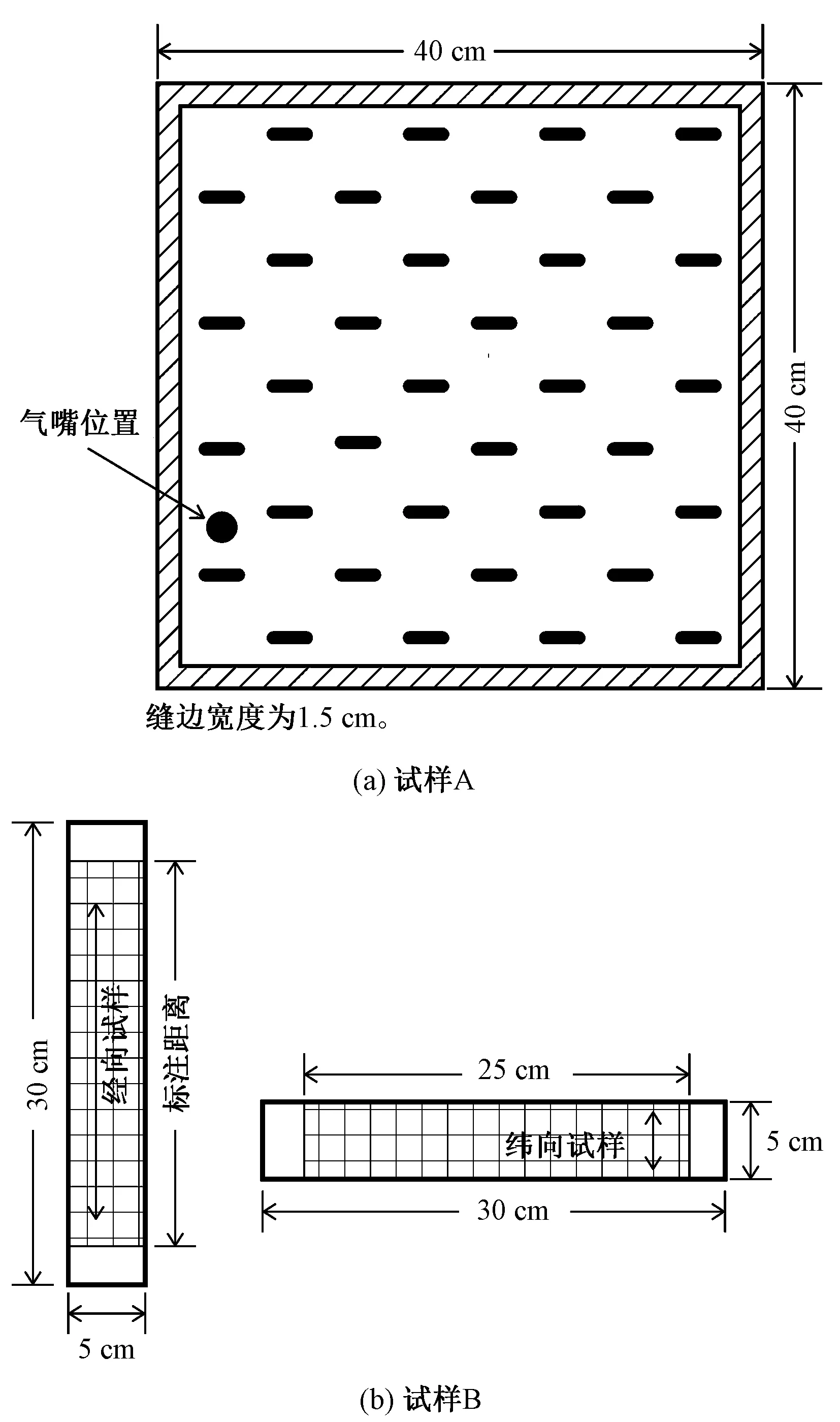

选取6种充气面料,分别剪裁成40 cm×40 cm的面料试样,通过气动烫画机(温度设在180 ℃、时间6 s)进行封边,在试样一侧安装充气嘴,之后进行压烫密封,如图2(a)所示。安装气嘴处通过充气软管将气嘴与手动充气胶球相连,采用手动充气方式进行充气,便于控制后续充气量。

图2 面料试样示意图

1.2.3 实验步骤

1)首先对面料本身热压烫缩率测试。参照GB/T 8630—2013《纺织品 洗涤干燥后的尺寸变化测定》中平板压烫相关标准,对单层面料进行裁剪、标注,通常取30 cm×5 cm不同经纬方向的面料试样,如图2(b)所示。进行热缩率测试,用气动烫画机进行压烫(温度设在180 ℃、时间30 s),测试压烫前后标注间的长度,计算面料的热缩率,测量3次取平均值。面料本身热缩率s计算公式为

(1)

式中:l0为压烫前面料经、纬向平均长度,cm;l1为压烫后面料经、纬向平均长度,cm。

2)确定充气量标准。利用充气软管和充气胶球手动对充气面料试样进行充气,测试每种面料全充状态下所需充气胶球按压次数。根据全充状态下充气胶球按压次数,分别设定30%、50%、70%充气量的按压次数,最后根据测试结果,得出每个状态下的平均按压次数,分别为30%充气量时22次、50%充气量时36次、70%充气量时50次、100%充气量时72次,以此标准控制实验测试的充气量占比。

3)对充气面料试样进行充气尺寸变化率测试。测试 6种 40 cm×40 cm充气面料试样在4种充气量(30%、50%、70%、100%)下经纬向的长度变化,每次实验测试3次取平均值,最后计算尺寸变化率,对数据进行统计与分析。

1.3 充气尺寸变化率计算与数据处理

本文参照GB/T 8628—2013《纺织品 测定尺寸变化的试验中织物试样和服装试样的准备、标记及测量》,对充气面料试样经纬尺寸进行测试,充气面料尺寸变化率S计算公式为

(2)

式中:L0为充气前试样经、纬向平均长度,cm;L1为充气后试样经、纬向平均长度,cm。

对面料试样经纬尺寸变化率进行计算,利用SPSS软件对数据进行单因素方差分析(one-way anova)和多重比较分析,并对6组数据进行Pearson相关性分析,探索不同面料、不同充气量与试样经、纬向充气尺寸变化率之间的相互影响关系。

2 实验结果

2.1 面料本身热缩率实验结果

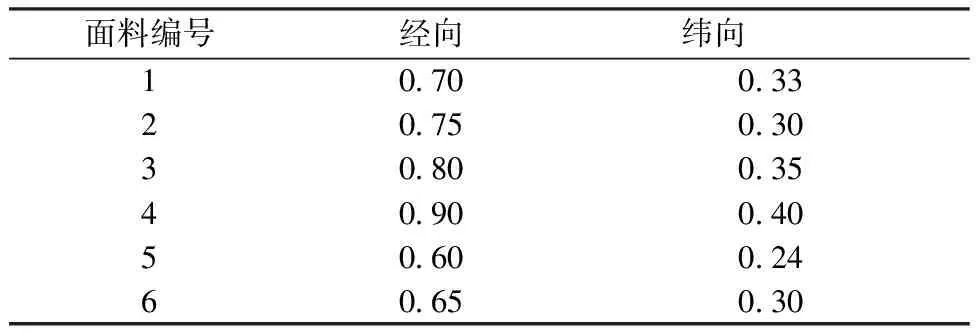

对面料本身压烫前后经纬长度变化进行测试,按照式(1)对面料热缩率进行计算,结果如表2所示。可看出,面料4的经向热缩率(0.90%)最大,纬向热缩率(0.40%)也最大,面料5的经向热缩率(0.60%)最小,纬向热缩率(0.24%)也最小,因此可以认为面料本身受热缩率较小,最大不超过1.00%,而且6种面料的经向热缩率都大于纬向热缩率。

表2 面料本身热缩率测试结果

2.2 面料充气尺寸变化率实验结果

对不同面料充气试样的经纬向长度变化进行测量,按照式(2)对充气尺寸变化率进行统计与计算,用Excel表对数据进行整理,结果如表3所示。利用Origin软件对实验结果进行绘图,如图3所示。可看出:充气量为30%时,面料6的经向尺寸变化率(3.00%)最大,面料4的纬向尺寸变化率(1.75%)最大,面料5的经向尺寸变化率(2.00%)最小、纬向尺寸变化率(1.00%)也最小;充气量50%时,面料6的经向尺寸变化率(10.75%)最大、纬向尺寸变化率(7.50%)也最大,面料2的经向尺寸变化率(5.75%)最小、纬向尺寸变化率(4.50%)也最小;充气量70%时,面料3经向尺寸变化率(18.75%)最大,面料1纬向尺寸变化率(13.75%)最大,而面料1经向尺寸变化率(13.75%)最小,面料6纬向尺寸变化率(10.75%)最小;充气量为100%时,面料1经向尺寸变化率(19.25%)最大,面料5纬向尺寸变化率(11.25%)最大,面料2经向尺寸变化率(18.25%)最小,面料6纬向尺寸变化率(3.75%)最小。

表3 面料充气尺寸变化率测试结果

图3 不同充气量经纬尺寸变化率实验结果

3 分析与讨论

3.1 面料缩率的影响因素

充气面料的充气尺寸变化率受到多种因素的影响,其中包括面料本身在高温压烫时产生的热缩率,而影响面料本身热缩率的因素包括原材料、织物密度、生产工艺以及织物结构等因素[7],充气面料作为特殊服装品类的面料,在选取时对于面料本身的性能通常具有相同的特性,因此考虑充气服装的加工生产过程时使用的高温压烫技术,重点测试面料本身的压烫缩率,对6种面料进行热缩率测试,结果显示最大经向热尺寸变化率为0.90%,最大纬向尺寸变化率为0.40%,影响较小,因此在分析充气尺寸变化率的影响因素时,可忽略面料本身的压烫热缩率的影响。

3.2 面料及充气量与尺寸变化率相关性分析

通过Pearson相关性分析,探究面料、充气量与尺寸变化率之间的相关性,如表4所示。对于面料与充气量比例、经纬向尺寸变化率三者关系,其r值(皮尔逊相关系数)分别为0、0.076、-0.114,均小于0.3,且三者p值(检验值)均大于0.05,说明面料与三者之间相关性不显著,也就是说在充气服充气过程中,面料对于充气经纬尺寸变化率影响较小。而充气量对于经向和纬向尺寸变化率有显著相关性,充气量对于经向尺寸变化率,r为0.929大于0.8,且p<0.01,证明充气量与经向尺寸变化率有极显著的强正相关关系,充气量对于纬向尺寸变化率,r=0.710(0.5 表4 充气尺寸变化率Pearson相关性分析 图4示出6种面料,不同充气量的经、纬向充气尺寸变化率的变化趋势图。可看出面料的经向尺寸变化率随充气量的增加而增加,在充气量达到70%左右时,充气尺寸变化率增加幅度减小,此时6种面料的平均经向尺寸变化率为17.38%,当充气量达到100%时,平均经向尺寸变化率为18.75%。面料的纬向充气尺寸变化率随充气量的增加先增加后减小,在充气量达到一定量后,纬向尺寸变化率变小,尤其是面料6变化较为明显,与其面料本身为针织面料有极大关系,充气量在70%左右时,6种面料的平均纬向尺寸变化率为12.54%,是纬向最大缩率。而在整个充气过程中,经向尺寸变化率都大于纬向尺寸变化率,这与面料本身的热缩率呈一致性规律。 图4 经纬向不同尺寸变化率趋势图 着装充气服时,可根据环境温度,通过控制充气量,随时进行调温[8]。通过实验得出:经向尺寸变化率逐渐增大,最大为18.75%;而纬向尺寸变化率达到70%后逐渐减小,最大为12.54%。因此在设计充气服结构时,经向尺寸变化率应在18.75%以内,纬向尺寸变化率控制在12.54%以内,针对不同款式的需求,进行尺寸规格的设计。表5示出6种面料的平均经纬向尺寸变化率。 表5 平均经纬向尺寸变化率 在生产成衣的过程中,需要结合面料性能设定成衣规格尺寸[9],推板和放码时为防止走样[10],通常采用平衡性原则进行尺寸的加放[11],因此在设计充气服尺寸规格时,除满足基本松量[12]外,需要考虑充气后经纬向尺寸变化率,采用推板式加放松量,设置各部位的尺寸。以男士中间体号型170/88A全充式上衣为例,对充气服样板进行加放尺寸,讨论经纬尺寸变化率在实际中的应用。 全充式充气衣片通常为便于充气,将前后片进行连裁,所以首先确定衣片的长度及围度,然后根据不同款式需求选取经纬尺寸变化率所需范围,以衣片长度为70 cm,围度为120 cm为例,选取最大经向尺寸变化率18.75%、最大纬向尺寸变化率12.54%,进行充气服规格尺寸的设计应用。首先计算其长度加大尺寸为70×18.75%≈13.1 cm,围度加大尺寸为120×12.54%≈15.0 cm,根据推板原则进行各部位放量。以胸围线和前中心线为基准线进行推板,长度加放尺寸主要部位为领口、肩部和下摆,通常下摆加量尺寸最大,按照推板比例,长度加大13.1 cm,所以可设定下摆加量9.6 cm,领口加量4.5 cm。围度主要加放尺寸部位为领口、肩点和侧缝,通常侧缝加量尺寸最大,按照推板比例进行分配,衣片周身围度需加量15.0 cm,所以前片后片每侧均加3.75 cm,按照图5所示进行推板。 图5 以170/88A男装为例推板规则示意图 本文通过对同种花型,以常见3 cm横条花型为例,对6种不同充气面料的充气尺寸变化率的测试,探索在不同充气量时充气尺寸变化率的规律,得出了以下结论: 1)充气量与充气经纬向尺寸变化率有较强的显著性正相关关系,充气量越大,经纬向尺寸变化率越大。 2)在同种充气状态下,充气面料的经向尺寸变化率都大于纬向尺寸变化率,并且当充气量达到70%左右时,经向尺寸变化率增幅变小,而纬向尺寸变化率则逐渐减小。 3)在设计充气服装规格尺寸时,根据充气区域的大小,参照最大经向尺寸变化率为18.75%,最大纬向尺寸变化率为12.54%,并结合不同服装款式的需求,进行尺寸设计应用。 综上所述,设计师和相关研究人员,在设计充气服相关尺寸大小时,需要考虑充气尺寸变化率问题,参照实验所得经纬尺寸变化率数据,按照推板式方法加放所需松量。

3.3 不同充气量对充气尺寸变化率的影响

3.4 充气尺寸变化率指标的应用

4 结 论