基于最大密度曲线理论的珊瑚礁砂吹填材料级配设计方法

吕晨炜 章定文 伍浩良 石名磊

(1东南大学江苏省城市地下工程与环境安全重点实验室,南京 211189)(2东南大学交通学院,南京 211189)(3内蒙古自治区交通运输事业发展中心,呼和浩特 010020)(4中山大学土木工程学院,广州 519082)(5南方海洋科学与工程广东省实验室(珠海),珠海 519082)

岛礁是热带海洋中宝贵的陆地资源,不仅可作为人类居住、资源开发和国家海洋权益保护基地,还可建成现代化深海远洋渔业、海洋能源开发、旅游业、交通运输业以及国防事业的依托和前方基地,具有极其重要的战略意义、科研和经济价值[1-2].当前,岛礁工程建设突出问题是建筑砂、石等材料和施工用水来源困难[2-3].为避免远洋运输成本增加和施工工期臃长,就地取材利用疏浚港地或航道开挖中产生的珊瑚礁砂作为岛礁建设的建筑材料.研究表明:珊瑚骨料属天然轻骨料[1-3],可用于替代部分建筑集料[4-10].沙特RSGT海港码头吹填场地工程项目经验进一步表明[11]:珊瑚礁砂经低能强夯或振动碾压处理后,地基的强度明显提高且工后沉降小,完全适用于工程填料.然而,疏浚港地或航道开挖的珊瑚礁砂颗粒分选性差,粒径较大的粗颗粒含量多,用作海港吹填场地的回填不仅会削弱周围土体压实功效,而且会产生不均匀压缩变形,影响压实效果[11-12].若是在工程前期采用水力吹填分选,则会增加技术处理难度和工程造价.另外,珊瑚礁砂颗粒成岩时间较短,强度低,经击实和振动处理会导致颗粒大面积破碎[12-14],如何在保证吹填地基强度与减少沉降的基础上,提出既能满足强夯与碾压要求,又能有效控制颗粒破碎的级配吹填珊瑚礁砂是建设岛礁所面临的首要问题.

本文基于最大密度曲线理论,初步设计5组不同粗颗粒质量分数、5组不同最大粒径珊瑚礁砂吹填材料的级配方案,通过重型击实和表面振动压实试验检测压实效果,并采用无侧限抗压强度、CBR试验等优选出抗压强度高、压实性能好、破碎率较小的致密优良级配组,通过贝雷法予以评价并提出最终级配设计组,为后续珊瑚礁砂滨海浅表层地基振动压实加固工程研究及应用提供级配方案和数据支持.

1 原材料特性

本次试验所用珊瑚礁砂选自南海某岛礁,其主要化学成分如表1所示.按《轻集料及其试验方法》(GB/T17431.1—2010)测定物理力学性质如表2所示.已有研究表明:珊瑚礁砂矿物成分主要是文石(质量分数33%~47%)和高镁方解石(质量分数53%~67%),等效碳酸盐质量分数达到96%以上,且常温常压下化学性质极为稳定[12-16].

表1 珊瑚礁砂化学成分 %

表2 珊瑚礁砂质量检测指标

2 试验设计与试验方案

2.1 级配初步设计

珊瑚礁砂吹填工程施工工艺主要以振动碾压和低能强夯为主,在实际工程中常采用粒子干涉理论和最大密度曲线理论设计吹填混合料致密优良级配组.本试验基于最大密度曲线理论中泰勒A.N法对珊瑚礁砂进行级配方案设计,具体公式如下:

(1)

式中,Px表示某级集料的通过率,%;d表示希望计算的某级集料粒径,mm;D表示矿质混合料的最大粒径,mm;n表示递减系数,一般情况下n=0.3~0.6.

参照国内外学者对处于最密堆积状态下固体颗粒递减系数n取值大小的研究[17],试验中拟用珊瑚礁砂吹填材料的递减系数为0.45.珊瑚礁砂颗粒粒径较大,颗粒间以点接触且不具有黏聚力,其工程性质较砂性土更为复杂,且应力-应变关系受粒径大小影响较大[14-15,18].有研究表明[19]:混合料最大粒径越大,混合料结构越疏松,致密效果越差.现有大型试验仪器不能对原型级配混合料进行力学试验,室内试验用料的最大粒径受到限制,需对超过试验容许最大粒径的粒料进行必要的缩尺处理,通过对缩尺后试验用料开展试验确定实际级配材料的力学性质[20].对超过试验仪器允许的粒径,采取等量替代法对混合料进行缩尺处理.等量替代法即将小于仪器允许的最大粒径的土粒和粒径大于5 mm的土粒,按比例等质量替换超粒径颗粒.计算公式为

(2)

式中,Pi表示等量替代后某粒组的质量分数,%;Poi表示原级配某粒组的质量分数,%;P5表示粒径大于5 mm的土粒质量分数,%;Pdmax为超粒径的质量分数,%.

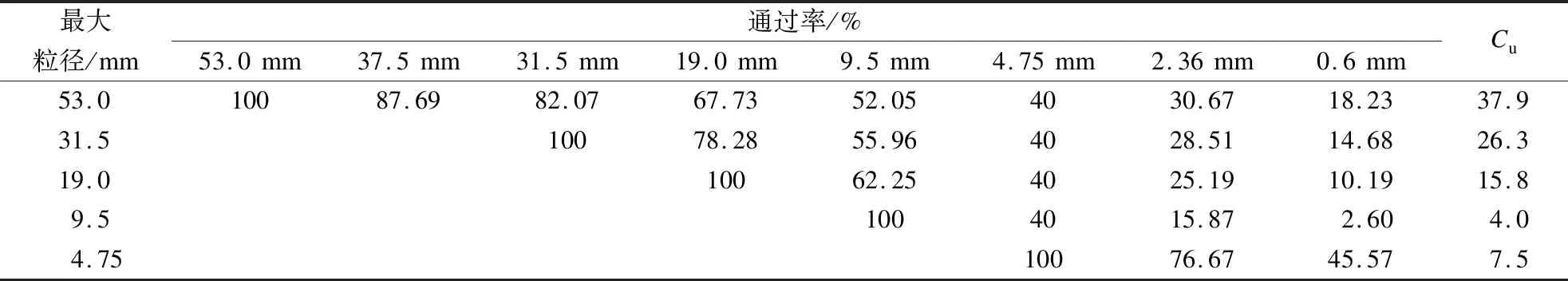

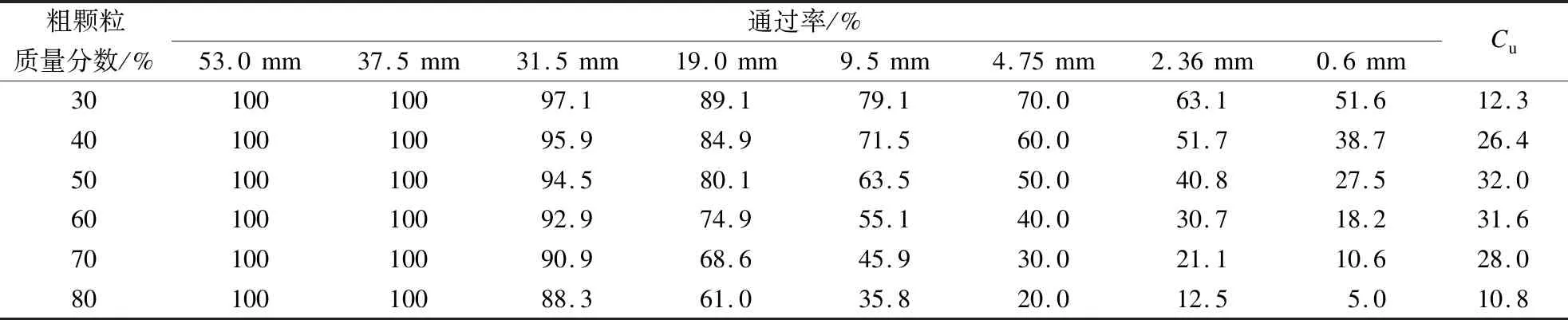

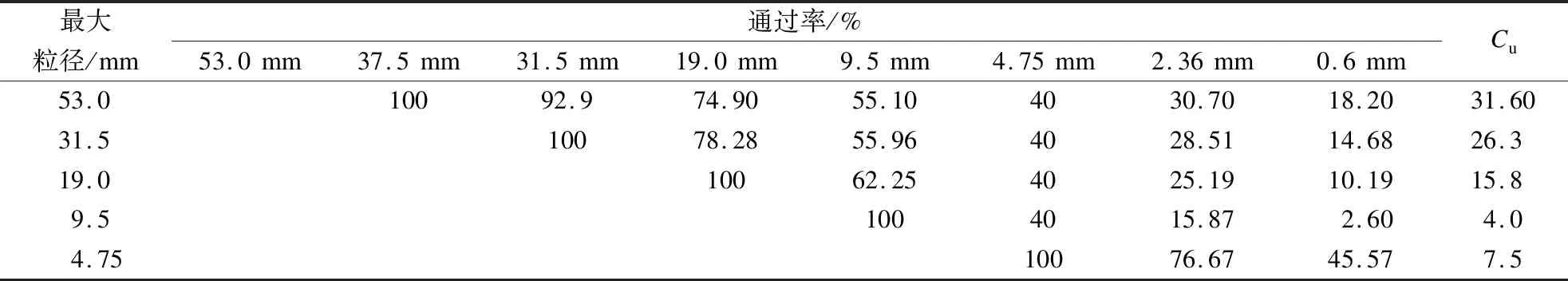

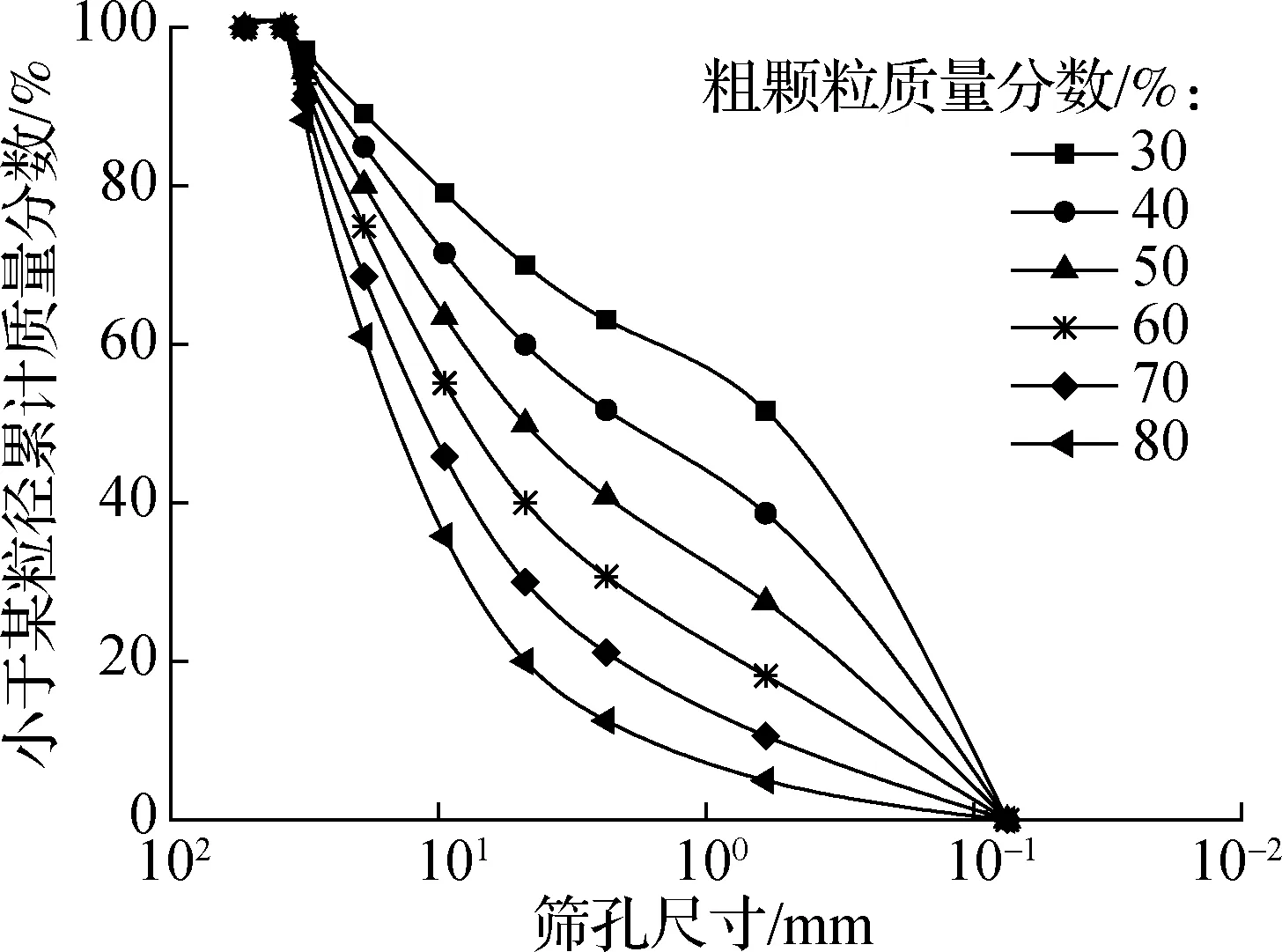

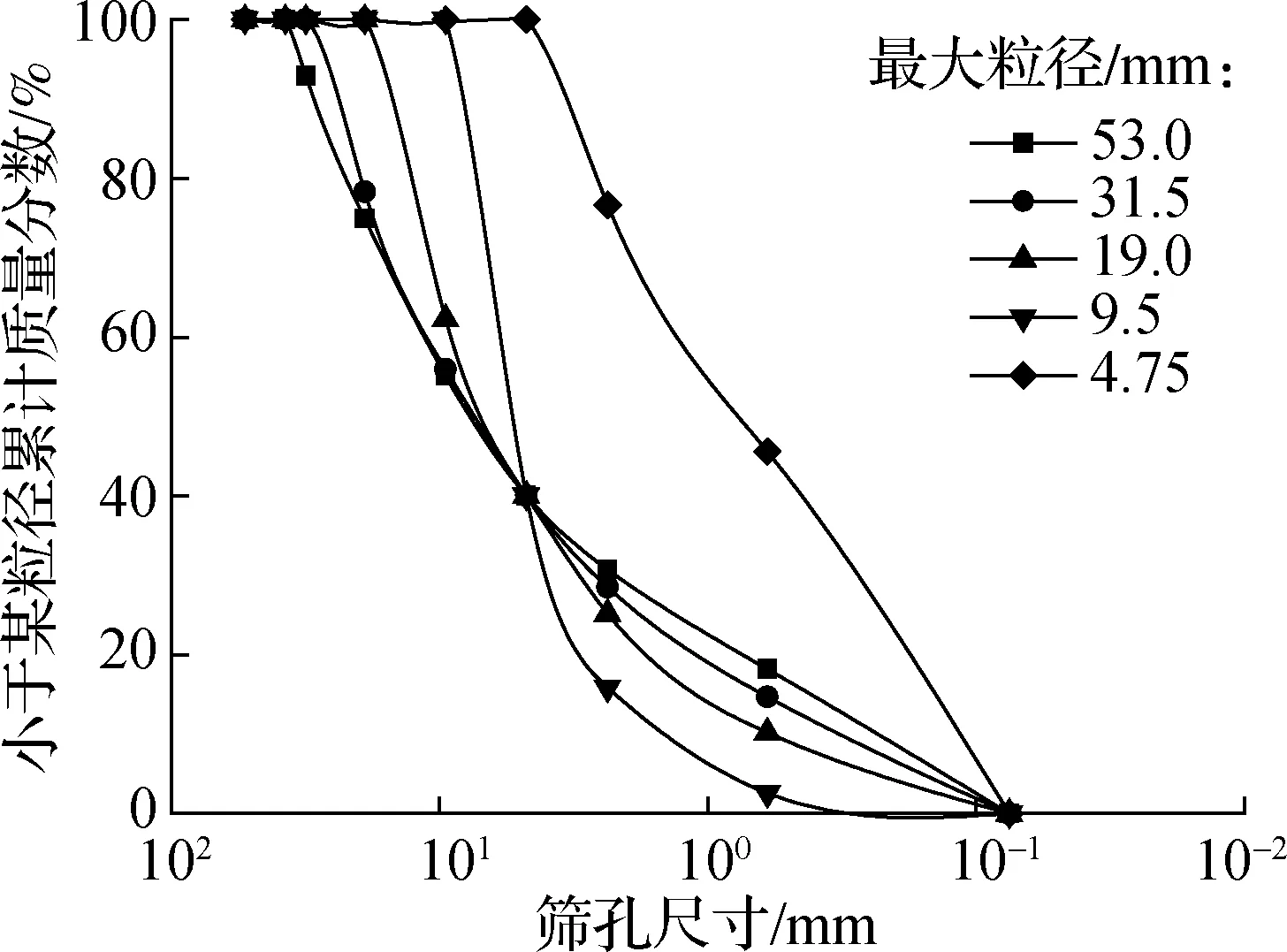

为研究不同粗颗粒质量分数级配下的珊瑚礁砂吹填材料压实性能和强度特性,拟按美国ASTM规范《Standard Test Method for Sieve Analysis of Fine and Coarse Aggregates》中天然砂砾粗、细集料分界粒径(方孔筛4.75 mm)对珊瑚礁砂吹填材料颗粒进行划分.不同粗颗粒质量分数和不同最大粒径的珊瑚礁砂吹填材料的具体级配设计方案参见表3和表4,其中Cu为土的级配指标的不均匀系数.缩尺后的级配见表5和表6,级配曲线见图1和图2.

表3 不同粗颗粒质量分数珊瑚礁砂吹填材料的级配组成

表4 不同最大粒径珊瑚礁砂吹填材料的级配组成

表5 缩尺后不同粗颗粒质量分数珊瑚礁砂吹填材料的级配组成

表6 缩尺后不同最大粒径珊瑚礁砂吹填材料的级配组成

2.2 级配优化设计

为使岛礁机场地基基础压实特性、力学性能和稳定性能符合实际工程需要,本文拟对缩尺后不同级配吹填珊瑚礁砂设计方案进行重型击实试验、表面振动压实试验、无侧限抗压强度试验、承载比(CBR)试验,最终优选压实效果良好、强度高、破碎率较小的设计方案.重型击实试验和无侧限抗压强度试验参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)进行,表面振动压实试验、CBR试验结合岛礁独特地理气候条件并参考《公路土工试验规程》(JTG E40—2007)制定试验方案.

图1 缩尺后不同粗颗粒质量分数的吹填材料级配曲线

图2 缩尺后不同最大粒径的吹填材料级配曲线

2.3 级配评价

罗伯特·贝雷提出的沥青混合料设计检验方法(即贝雷法)是目前应用最广泛的系统级配设计与检验方法.本文拟用该法对优选级配吹填珊瑚礁砂设计方案中粗集料嵌挤成型的骨架结构和粗、细集料比例等进行检验评价,通过计算、对比和分析贝雷法的3个评价指标:粗集料粗料率CA、细集料粗料率FAc和细集料细料率FAf,探究级配组成的合理性.

3 试验结果与分析

3.1 重型击实试验

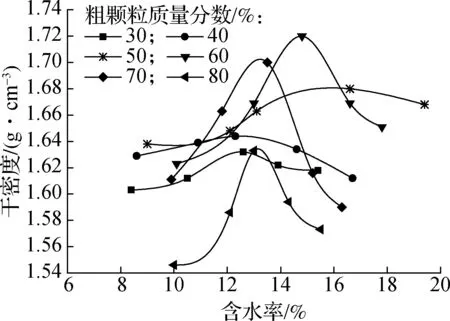

不同粗颗粒质量分数下的珊瑚礁砂吹填混合料重型击实试验结果如图3所示.由图可知,当混合料含水率较低时,水润滑作用不明显,颗粒移动阻力受细颗粒间水溶性胶结与毛细现象的影响,混合料不易压密实,干密度相对较小.随含水率增大,自由水逐渐增加,水溶性胶结和毛细现象浸水失效,珊瑚礁砂吹填物混合料颗粒间联结作用降低,颗粒间润滑效应增强.在击实作用下,颗粒移动阻力减小,孔隙率降低,干密度逐步增大.随自由水进一步适量增加,水的颗粒润滑效应接近临界状态,混合料孔隙排气畅通,达到最大干密度和最优含水率.当自由水超过临界状态后,在外力作用下,珊瑚礁砂吹填混合料颗粒间孔隙几乎被水充填,阻塞击实过程中孔隙气体的有效排出,击实能量转化成超静孔隙水压力,击实致密作用减弱,混合料干密度降低,如粗颗粒质量分数60%混合料含水率为17.92%时,干密度仅为1.65 g/cm3,远小于最优含水率14.84%时混合料干密度1.72 g/cm3.

图3 不同粗颗粒质量分数条件下吹填材料的击实曲线

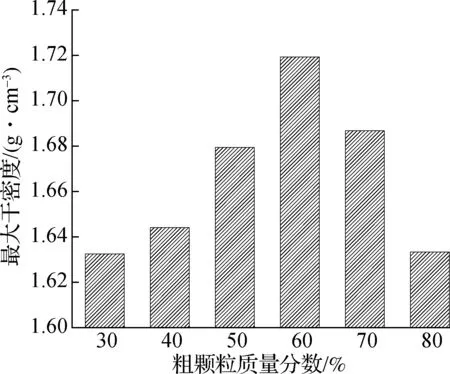

由图4可知:在击实功率相同的条件下,珊瑚礁砂吹填混合料最大干密度随粗颗粒质量分数增加呈现出先增长后降低的特性,粗颗粒质量分数为60%时混合料干密度达最大值1.72 g/cm3.有研究表明:细颗粒主要起充填大颗粒骨架空隙的作用,粗颗粒主要起骨架作用[21].当粗颗粒质量分数低于50%时,粗颗粒基本包裹在细颗粒中,整体处于悬浮状态,骨架作用不明显,混合料最大干密度较低(低于1.65 g/cm3);当粗颗粒质量分数达50%~70%时,粗颗粒嵌挤完全形成骨架且细颗粒填充孔隙充分,混合料干密度达到最大值,超过 1.68 g/cm3;当粗颗粒质量分数大于70%后,粗颗粒骨架作用突出,但细颗粒含量不足,难以填满骨架间孔隙,干密度随粗颗粒质量分数增加逐渐降低;当粗颗粒质量分数为80%时,混合料最大干密度值仅为1.63 g/cm3,远低于其他粗颗粒质量分数级配方案.

图4 不同粗颗粒质量分数条件下吹填材料的最大干密度

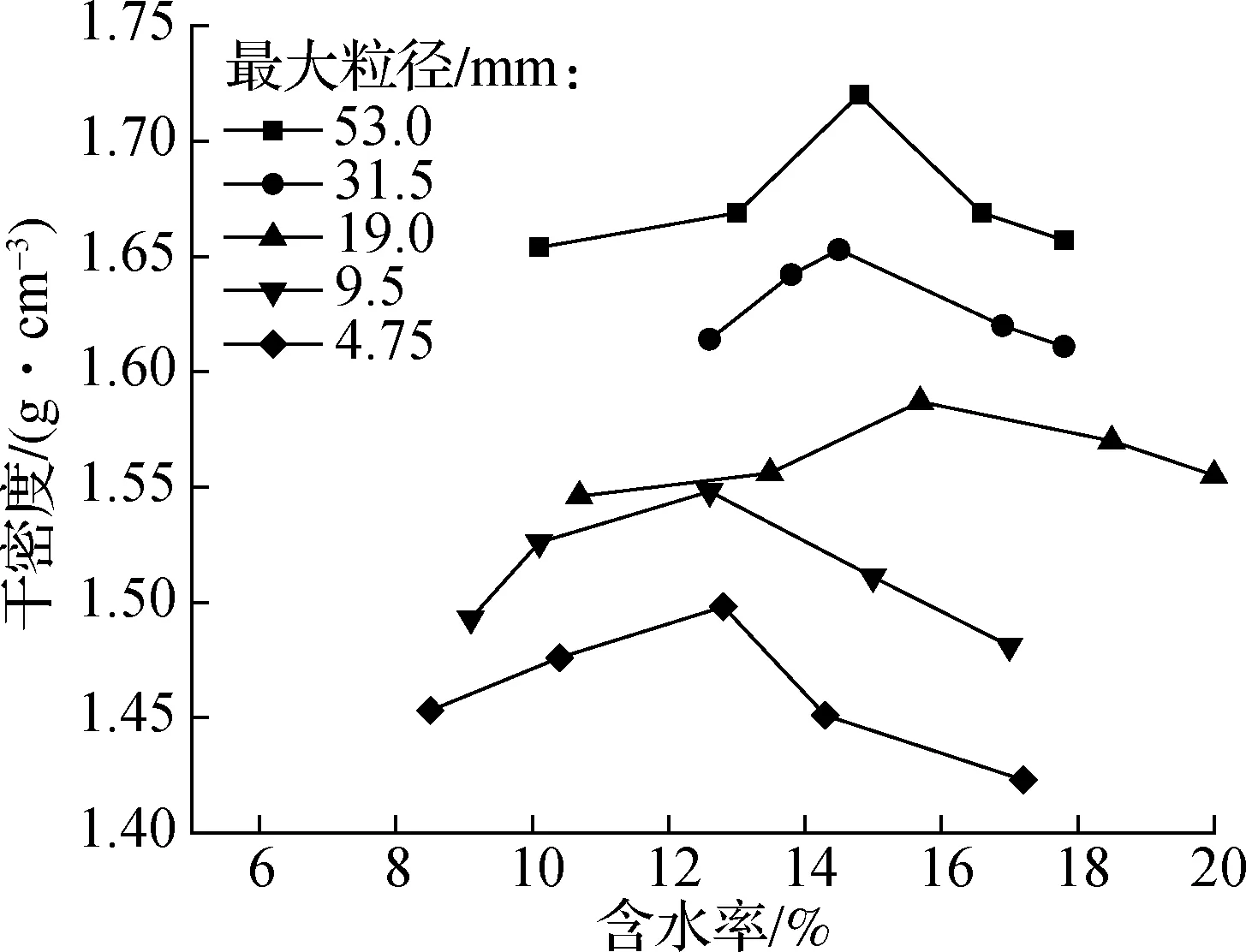

由图5可知,珊瑚礁砂缩尺重型击实试验中,珊瑚礁砂吹填混合料最大干密度随最大粒径增大而增加,如最大粒径53.0 mm的混合料最大干密度可达1.73 g/cm3,是最大粒径4.75 mm混合料最大干密度(1.50 g/cm3)的1.15倍.粗颗粒间相互嵌挤形成的孔隙随最大粒径增大而增多,在细颗粒比例相同情况下,细颗粒填充孔隙越多,混合料致密性越好,干密度越大.最大粒径为53.0和31.5 mm的级配珊瑚礁砂致密性明显高于其他3组.研究表明,混合料干密度不是随最大粒径的增大而无限增加,而是存在着一个确定的最大值[19],因此最大干密度和最大粒径的相关趋势还有待研究.

图5 不同最大粒径条件下吹填材料的击实曲线

由图6可知,混合料的粗细比一定时,混合料的最大干密度随着最大粒径的增大而增大,且线性关系良好,相关系数为0.960,可用y=4.44×10-3x+1.497表示各最大粒径下的最大干密度.此外,珊瑚礁砂吹填混合料中含水率对混合料密实性有影响,但影响程度与黏性颗粒含量有关.已有研究表明,无黏性土在干燥时亦能达到很高的密实度,这也证实含水率作为影响因素的独立性较差,最优含水率对最大干密度的影响与其他因素存在交叉作用[22].

图6 不同最大粒径吹填材料击实曲线图

3.2 表面振动压实试验

不同粗颗粒质量分数下的珊瑚礁砂吹填混合料表面振动压实试验结果如图7所示.由图可知,混合料最大干密度随粗颗粒质量分数增加先增大后减小.当混合料中粗颗粒质量分数大于70%时,粗颗粒嵌锁形成骨架但空隙多,细粒料不能充分填充孔隙,颗粒间易出现较多较大孔隙,嵌挤锁结力小,振动压实效果主要受粗颗粒的压实性质控制,粗颗粒含量太多导致周围土体不能有效压实,压实效果较差.同时,粗颗粒间孔隙内空气难以排出,单位体积压实度难以提高,稳定性和干密度较低.粗颗粒质量分数为80%时,混合料最大干密度仅为1.672 g/cm3,在自然条件和车轮荷载作用下,容易发生松动,造成地基沉降变形.当粗颗粒质量分数从40%增加到60%时,混合料骨架结构逐渐形成,骨架支撑和受力承压作用明显,细颗粒足够填充骨架孔隙,振动压实功可均衡地传递到混合料中,压实度显著提高.试验表明,吹填混合料振动压实效果主要取决于粗、细颗粒相互填充效果.粗颗粒质量分数为60%时,混合料达到最大干密度极值1.91 g/cm3.有研究表明,混合料强度由颗粒嵌锁与内摩擦构成,内摩擦力在振动压实作用下急剧减小,抗剪强度降低,颗粒在重力振动作用下重新排列,土体孔隙降低,单位体积压实度提高,混合料稳定性增强,易达到最佳压实状态[15,22].当粗颗粒质量分数小于30%时,吹填混合料难以压实,振动压实效果主要受细颗粒压实性质的影响,粗颗粒含量少且基本悬浮于细颗粒中,对土体整体性影响很小,最大干密度相对较小.

图7 不同粗颗粒质量分数条件下吹填材料的表面振动压实曲线

由图8可知,珊瑚礁砂吹填混合料最大干密度随最大粒径增大而增加.当最大粒径小于19.0 mm时,混合料骨架嵌锁不能形成,颗粒跳动消耗压实能量,致密效果不佳,干密度较小,如最大粒径4.75 mm时,混合料最大干密度仅为1.55 g/cm3.随最大粒径的增大,细颗粒可以填满粗颗粒骨架孔隙且粗、细颗粒间挤压紧密,振动产生的剪切作用使珊瑚礁砂颗粒重新排列,压实效果良好,干密度增长迅速.当最大粒径达到仪器限制粒径53.0 mm时,混合料干密度达极大值1.93 g/cm3.

图8 不同最大粒径条件下吹填材料的表面振动压实曲线

珊瑚礁砂吹填物混合料在振动荷载冲击作用下粗、细颗粒间相对位置发生移动,较小颗粒填充较大颗粒形成的骨架孔隙,较小颗粒间的孔隙由更小粒径颗粒或水来充填.另一方面,充当润滑剂的水在礁砂颗粒外层形成水膜加速移动过程,气体也在振动冲击过程中被排除,颗粒间孔隙进一步减少,混合料密实度增加,最终达最大干密度.而重型击实试验中水与细颗粒相互作用导致颗粒间黏聚力和附着力增加,阻碍颗粒间自由移动,击实效果差.相同粗颗粒质量分数和最大粒径下混合料最大干密度小于表面振动压实试验,如粗颗粒质量分数50%的混合料重型击实试验最大干密度为1.68 g/cm3,是表面振动碾压试验最大干密度(1.83 g/cm3)的91.9%;最大粒径31.5 mm的混合料重型击实试验最大干密度为1.77 g/cm3,是表面振动碾压试验最大干密度(1.65 g/cm3)的93.2%.结果表明,珊瑚礁砂吹填混合料表面振动压实试验效果良好,可在室内试验成功经验的基础上,推广至浅表层地基振动压实加固工程的应用.

3.3 无侧限抗压强度试验

珊瑚礁砂吹填材料试样成型困难会影响其强度结果.本试验拟在珊瑚礁砂吹填材料中掺入质量分数为2%的水泥来增强混合料整体黏结性,并保证成型试样离散性控制在15%以内.考虑到岛礁机场道面建设等级高,需控制吹填场地压实度,拟按98%的压实度控制试样静压成型.由图9可知,水泥质量分数为2%的珊瑚礁砂吹填混合料7 d无侧限抗压强度随粗颗粒质量分数的增加先提高后降低,粗颗粒质量分数60%的级配抗压强度最大(1.43 MPa).对于粗颗粒质量分数80%的样品,尽管掺入水泥可增强颗粒间的黏聚力,但试样成型仍难以控制,可能是由于水泥量过少,不足以黏聚大颗粒等材料,导致其抗压强度较低.另外,试样压实度相同条件下,干密度较大且致密性优良的级配珊瑚礁砂吹填材料(粗颗粒质量分数40%~70%的级配)抗压性能优于其他级配.

图9 不同粗颗粒质量分数条件下吹填材料的7 d无侧限抗压强度

由图10可知,级配珊瑚礁砂吹填材料7 d无侧限抗压强度随最大粒径的增大先提高后降低,但降低幅度小.在相同压实度下,最大粒径53.0 mm的级配礁砂尽管干密度最大,但其7 d无侧限抗压强度(1.43 MPa)却小于最大粒径31.5 mm的抗压强度(1.51 MPa).研究表明:珊瑚礁砂强度低,压缩性大,在试样成型中颗粒会发生不同程度破碎[13,15,23].粒径53.0 mm的级配礁砂破碎程度较粒径31.5 mm的级配严重,且颗粒破碎增加了其他不同粒径的含量,加之试样添加水泥后不均匀,受不同级配不均匀系数的影响,骨架嵌挤作用下降,混合料强度不升反降.

图10 不同最大粒径条件下吹填材料的7 d无侧限抗压强度

3.4 CBR试验

承载比CBR值可衡量无黏结粒料基层承载能力、强度与抗永久变形能力,反映材料抵抗局部荷载的抗剪能力,与材料的级配、密度、最大粒径和填充细集料含量有关.具体计算公式如下:

(3)

式中,CBR表示承载比,计算至0.1%;p表示对应于贯入度为2.5或5.0 mm的单位压力,kPa;ps表示贯入度标准单位压力,贯入度为2.5 mm的标准单位压力为7 MPa,贯入度为5.0 mm的标准单位压力为10.5 MPa.

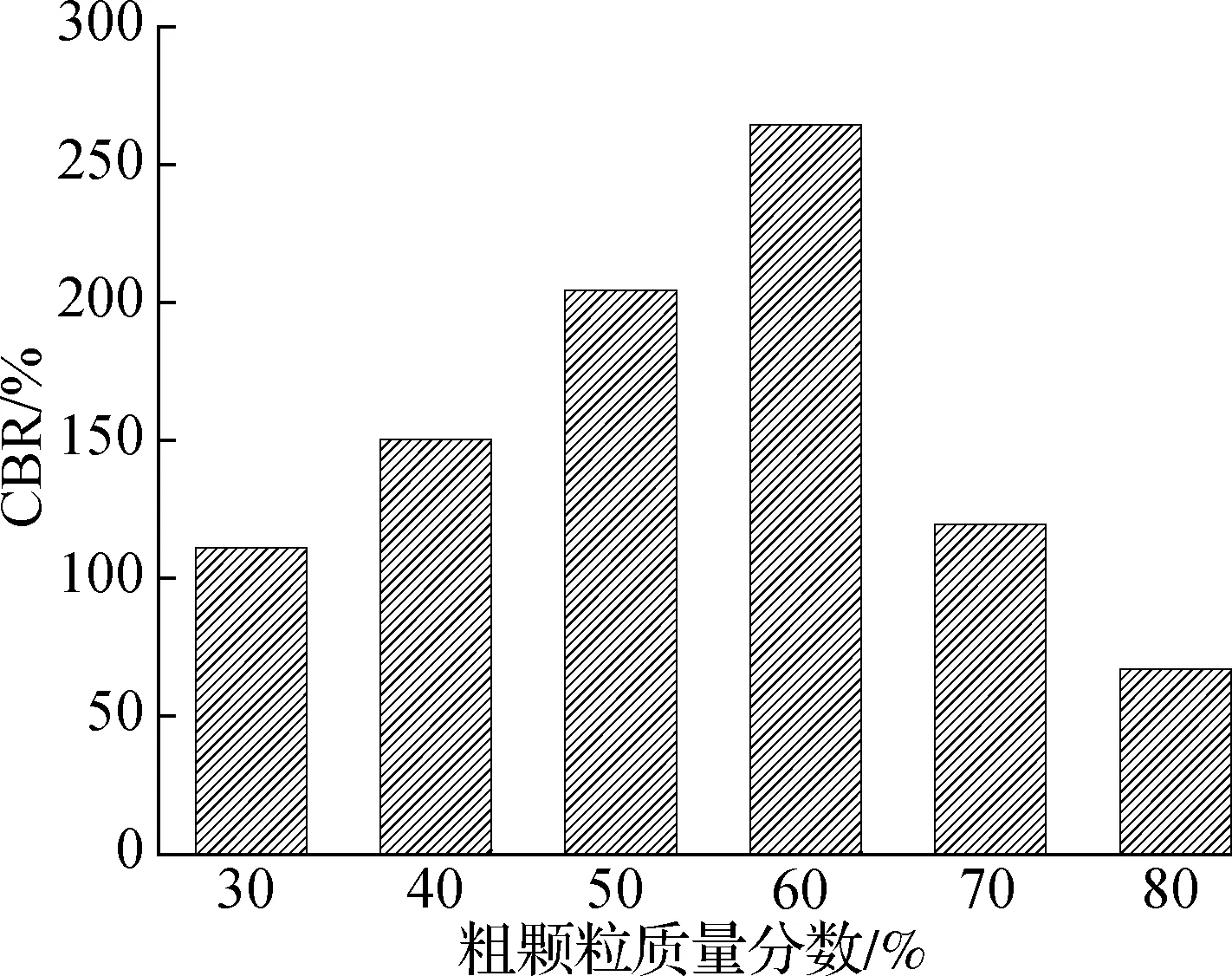

考虑到岛礁终年多雨和路基排水要求,本试验采用重型击实成型最优含水率下级配珊瑚礁砂试样,饱水24 h后测定CBR值.由图11可知:粗颗粒质量分数对级配珊瑚礁砂CBR值影响较大,粗颗粒质量分数60%时CBR值达最大值,超过250%;粗颗粒质量分数低于30%时,混合料CBR值主要由细颗粒的性质决定,承载能力类似于砂性土;当粗颗粒质量分数由40%增加到60%时,混合料中粗颗粒嵌挤作用逐步突出,细颗粒填充更为充实,整体结构更加密实,抵抗局部变形能力增强,CBR值呈现快速增长;当粗颗粒质量分数超过70%时,粗颗粒虽可形成骨架嵌挤,但细颗粒含量严重不足,难以填充粗颗粒间孔隙,结构整体比较松散,容易在外力作用下发生位移和变形,CBR值大幅下降,粗颗粒质量分数70%的级配礁砂CBR值为119.53%,低于粗颗粒质量分数60%的级配礁砂CBR值的1/2.

图11 不同粗颗粒质量分数条件下吹填材料的CBR值

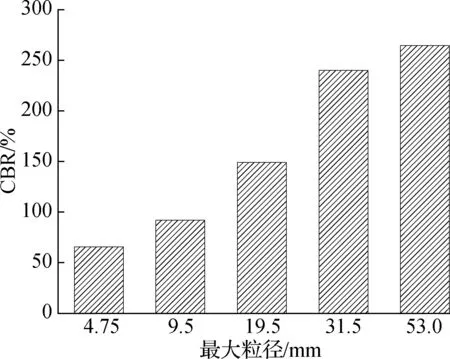

研究表明,无黏结粒料CBR值与最大粒径和细集料含量有关.集料最大粒径越大,骨架嵌挤作用越明显,强度和刚度越大,在外力作用下变形越小[24].由图12可知:级配珊瑚礁砂CBR值随最大粒径增大而增大,最大粒径53.0 mm的级配珊瑚礁砂CBR值为264.4%,高于其他最大粒径级配组.但在实际运输与摊铺过程中,最大粒径越大,粗颗粒发生离析的可能性越大.同时,大粒径颗粒施工中与整平机拌和等机械发生直接接触,容易造成珊瑚颗粒破碎.研究表明,粒径小于4.75 mm细颗粒含量与CBR值之间为驼峰曲线关系,临界值处于40%左右[22].当细颗粒含量低于或超过临界值时,CBR值会有不同程度的降低.当级配珊瑚礁砂全部由粒径小于4.75 mm的细集料构成时,CBR值仅为65.6%.在重型击实标准下,压实度98%的级配碎石基层CBR值应大于100%.结果表明,细粒含量过多的级配珊瑚礁砂不能满足实际工程要求.

图12 不同最大粒径条件下吹填材料的CBR值

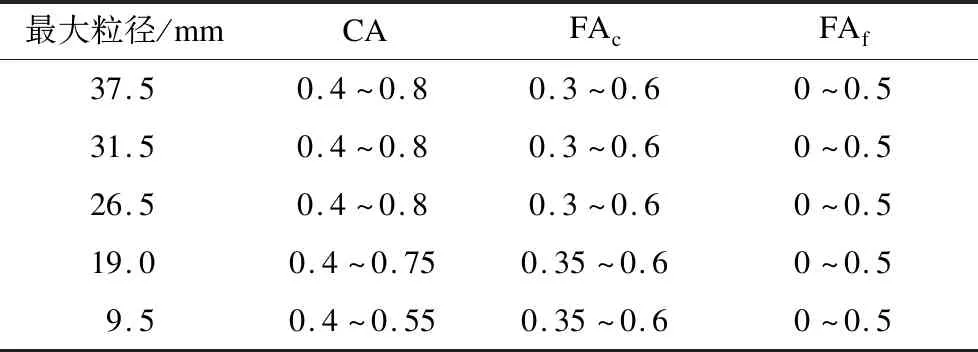

3.5 贝雷法检验评价

混合料中粗、细颗粒区分是以最大公称粒径的0.22倍所对应的相近尺寸筛孔孔径作为分界点[18].研究表明:CA值介于0.4~0.8最合理,粗颗料间孔隙较为合理,利于细集料填充,施工和易性优良;FAc值在0.35~0.60范围内,细颗料中较粗部分嵌挤效果良好;FAf值高于0.5会造成混合料空隙率减小和细料堆积的问题[24-25].据现有研究资料,给出集料级配CA值、FAc值和FAf值参数的建议范围[21-22],见表7.

表7 贝雷法中各参数的建议范围

贝雷法是针对不同最大粒径级配方案的评价指标,且试验设计的不同粗颗粒质量分数级配最大粒径均为53.0 mm,故CA值、FAc值和FAf值与最大粒径53.0 mm级配礁砂相同,贝雷法评价结果见表8.

表8 贝雷法评价不同最大粒径级配珊瑚礁砂范围

由表8可知,最大粒径53.0、31.5、19.0 mm三种级配珊瑚礁砂CA、FAc和FAf值均在参数建议范围内.最大粒径53.0 mm级配粗集料嵌挤效果好,细料率与其他级配相差接近,粗细集料搭配合理,利于形成骨架密实结构;最大粒径31.5 mm级配细集料中粗料率较低,细料率较高,大颗粒之间细料填充效果差,骨架间容易产生孔隙;最大粒径19.0 mm级配各项指标比较平衡,与最大粒径53.0 mm级配比较相似,可能形成比其更密实的结构.最大粒径9.5 mm级配FAc值小于建议值,粗集料占据明显优势,细集料的粗料率偏少,填充骨料的效果较差,凸显骨架作用.

4 结论

1) 实际工程中应对混合料击实最大粒径进行合理的限制.混合料最大干密度随含水率和粗颗粒质量分数增长呈现出先增长后降低的特性,且含水率对最大干密度的影响与其他因素存在交叉作用.级配混合料最大干密度随最大粒径增大而提高,最大粒径53.0 mm的混合料最大干密度是最大粒径4.75 mm的1.15倍.

2) 振动压实后的混合料稳定性和干密度较低.粗颗粒质量分数为40%~60%的表面振动压实效果良好;当珊瑚礁砂吹填混合料最大粒径达53.0 mm时,混合料干密度达极大值.珊瑚礁砂吹填混合料表面振动压实试验效果较重型击实试验好,可在室内试验成功经验的基础上,推广浅表层地基振动压实加固工程的应用.

3) 珊瑚礁砂吹填混合料7 d无侧限抗压强度随粗颗粒质量分数、最大粒径的增加先提高后降低,且粗颗粒质量分数为60%的抗压强度最大.然而,粗颗粒质量分数为80%的试样成型困难,抗压强度较低;最大粒径53.0 mm的级配礁砂强度略低于最大粒径31.5 mm的抗压强度.珊瑚礁砂吹填混合料CBR值与最大粒径和粗细集料含量有关.粗颗粒质量分数60%时CBR值达最大值,粗颗粒质量分数低于30%或超过70%时,混合料CBR值大幅下降.

4) 最大粒径为53.0和31.5 mm的级配珊瑚礁砂吹填混合料粗细集料嵌挤效果好、搭配较为合理、性能优于其他级配组分,但最大粒径为53.0 mm的级配强度稍低.粗颗粒质量分数为60%的级配珊瑚礁砂吹填混合料致密性强,在压实度、强度等方面均优于其他级配,浅表层地基振动压实加固效果较好.然而,珊瑚礁砂吹填混合料的颗粒破损率、微观结构形态影响材料的强度、压实性能以及耐久特性,此结果有待进一步研究证明.