风电机组轴承高温故障的解决方案

顾少华

(国能思达科技有限公司)

0 引言

在科学技术水平迅速发展的大时代背景下,管理人员利用先进的计算机技术,合理运用相关数字化监测方法对风电机组内部的轴承运行情况进行全面监测,从多元角度对风电机组的环境气象、并网情况及实际运行温度等数据信息进行综合采集和监测,通过反复实践表明,如果不能对风电机组轴承进行妥善处理,在各种因素影响下,就会导致风电机组轴承出现不同故障,例如,轴承自身质量较差,安装调试方法多存在诸多漏洞,如果受到外界自然环境及空气污染,都会加速轴承零部件出现磨损,缩减风电机组的使用寿命。

1 风电机组结构及其轴承

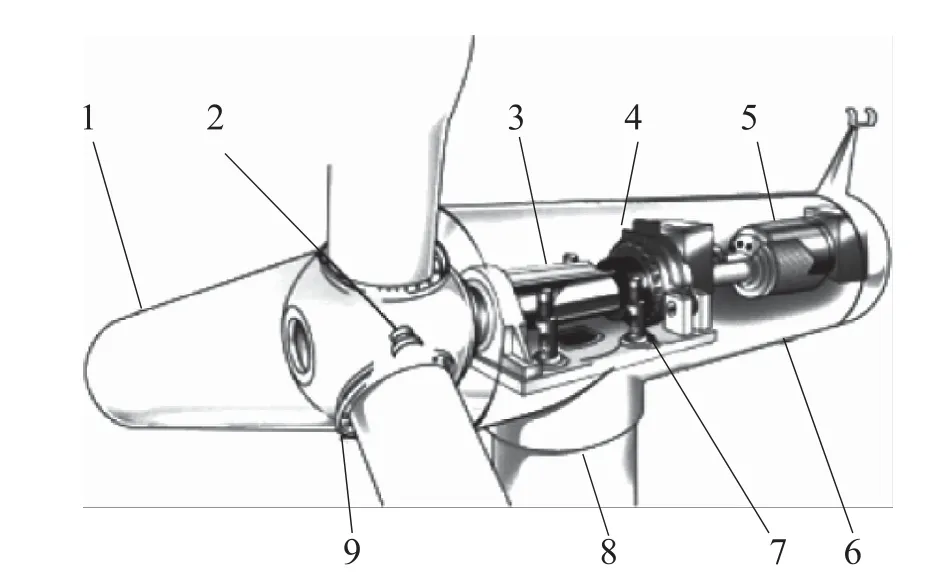

首先,据有关资料显示,国内的风电机组传动系统的电动机、齿轮箱等重要零部件在长期使用过程中,可能出现磨损现象,各个构件发生的故障频率相对较高,通过大量试验探索下可以得知,轴承出现故障可能从一定程度上导致电动机和齿轮出现失效现象,如下图所示[1]为风电机组主要零部件示意图,主轴轴承、发电机轴承、齿轮箱轴承、变桨轴承及偏航轴承是整个传动链轴承的重要组成部分。

图 双馈式风电机组示意图

其次,针对主轴轴承架构,通常情况下,叶轮主轴承受的负荷压力相对较大且轴体相对较长。如果不能对其进行妥善处理,就可能产生变形的不良效果,因此,在现实生活中,许多叶轮主轴大多数是由2~3套调心滚子轴承等零部件构成的,设计人员应结合实际的情况对轴承等重要零部件进行合理规划,继而全面提升主轴的调心功能。

最后,针对齿轮箱轴承,因为齿轮箱内部的行星架的存在,可能会从一定程度上导致轴承的数量和种类逐渐增多,一般包含圆柱滚子轴承、双列调心滚子轴承及深沟球轴承。例如,由于主轴的支承效果存在一定的差异性,就会导致齿轮箱的受力情况有着很大不同。如果操作人员通过双轴承的支撑方式对主轴进行管理,从理论上来说,齿轮箱会受到扭矩的作用,内部的行星架支承轴承应妥善使用2套圆柱滚子轴承或者2套圆锥子滚子轴承。

2 风电机组轴承高温故障

以河北省某公司的风电机组为主要研究对象,2020年,进一步了解后发现,该公司内部的风电机组投产运行时间相对较长,当前机组内部发电机和主轴内部架构的轴承在高温状态下发生的故障次数相对较多,首先,检修人员通过实地考察方式对河北省唐山市某个风电场进行实地考察,经过各部门周密分析,对4台某1.5MW机组内部的轴承重要零部件进行润滑处理,促使油脂更换工作顺利进行;其次,操作人员应本着认真严谨的工作态度,统一将换脂工作划分为两个平行对比组,与此同时,操作人员应采用适当方式将两个不同机组的轴承重要部位加入适量原装油脂和K油脂,有效促使废旧油脂能够在短时间内排出;最后,本次研究的1.5MW风机原装轴承主轴承可以使用F油脂、发电机内部应用旧款K油脂即可,对于偏航系统应适量加入E油脂,与此同时,在14#和33#两台对比组的风电机组,应在轴承等需要润滑的部位适当应用原油脂即可[2],在试验组风机管理中,应将全新的新型K油脂妥善用于16#和29#的风电机组轴承重要零部件进行润滑处理。

如下表所示,机组管理人员经过大量模拟试验全面获取主轴和发电机重要部位的温度控制分析数据,整个对比试验的具体情况如下表所示。4台机组2020~2021年11月和12月的SCADA数据[3]。

表 各个机组发电机转速≥1800r/min的10min平均数据

通过上表的数据信息可以得知以下几个方面:首先,机舱内部的温度数据信息不会发生较大变化,例如,通过与2021年11月和12月的数据环比后发现,前后两年12月份的数据同比后可以看出,整个机舱的温度数据没有发生太大变化,由此可以推断,同台风机的温度数据监控信息和主轴数据具备一定的参考效果;其次,2020年12月的监控数据与后两个月相比,整体数值相对较低,例如,2020年12月份的风速相对较小,整个风电机组的出力效果较差,致使2020年12月的数据明显小于后两个月份,因此可以断定,14#、29#和33#这三台风电机组的主轴和发电机轴承内部零件的平均温度应明显低于后两个月的平均温度,然而,16#则与前3组风电机组有所不同,从横向对比或者纵向对比两方面均可看出,在2020年12月份16#主风机内部发电机轴承温度和主轴零部件的温度都相对较高,这就表明该风机在出力不多情况下,整个发电机轴承和主轴零部件的温度都相对较高[4]。

3 故障情况

3.1 主轴

(1)环比

通过大量模拟试验表明,4组风电机组整体上前后两月的出力次数大致相同,机舱温度的固定基本维持在5℃左右,由于在实际的风电机组应用管理中,操作人员的使用方法有所不同,应用各类新型油脂,主轴承的温控数据总体上环比呈下降趋势,首先,在试验组主轴承分析期间,前轴承的下降温度基本在2.6℃和-2.2℃,平均降温值为0.3℃,针对后轴承而言,降温基本在7.9℃和8.8℃左右,平均降温值为8.4℃;其次,在对比组主轴管理中,前轴承的下降温度基本在-4.3℃和4.8℃,平均降温值为0.26℃,针对后轴承而言,降温基本在11.7℃和-1.2℃左右,平均降温值为5.30℃;最后,通过主轴温控数据环比可以得知,在全面更换全新油脂期间,F油脂和克鲁勃141进行比较后,能全面提升主轴前轴承的润滑效果。

(2)同比

相关资料显示,综合来看,前后两年12月的机舱温度基本不会发生较大变化,2021年12月能够满足条件的出力次数应明显大于2020年12月,在4类发电机组加入全新油脂后,主轴承的温控数据都呈现升高趋势。首先,在试验组主轴承分析期间,前轴承的下降温度基本在10.7℃和-13.2℃,平均降温值为-1.16℃,针对后轴承而言,降温基本在8.9℃和-7.3℃左右,平均降温值为0.86℃;其次,在对比组主轴管理中,前轴承的下降温度基本在-17.8℃和1.2℃,平均降温值为-8.5℃,针对后轴承而言,降温基本在-11.7℃和-4.2℃左右,平均降温值为-8.2℃[5];最后,通过主轴温控数据环比可以得知,在全面更换全新油脂期间,F油脂和克鲁勃141进行比较后,两组前后轴承的平均降温差值分别为7.26℃和8.96℃,能全面提升主轴前轴承的润滑效果。

3.2 发电机

(1)环比

通过大量模拟试验表明,4组风电机组整体上前后两月的出力次数大致相同,机舱温度基本维持在5℃左右,由于在实际的风电机组应用管理中,操作人员的使用方法有所不同,应用各类新型油脂,主轴承的温控数据总体上环比呈下降趋势,首先,在试验组主轴承分析期间,前轴承的下降温度基本在16.1℃和-0.2℃,平均降温值为7.86℃,针对后轴承而言,降温基本在16.1℃和-0.5℃左右,平均降温值为7.9℃;其次,在对比组主轴管理中,前轴承的下降温度基本在1.9℃和1.5℃,平均降温值为1.7℃,针对后轴承而言,降温基本在1.9℃和1.6℃左右,平均降温值为1.66℃;最后,通过主轴温控数据环比可以得知,在全面更换全新油脂期间,F油脂和克鲁勃141进行比较后,两组前后轴承的平均降温差值分别为6.26℃和6.16℃,能全面提升主轴前轴承的润滑效果。

(2)同比

总体来说,前后两年的12月机舱温度大体相同,且2021年12月满足条件的次数远远大于2020年12月,将4类风电机组更换全新油脂后,发电机温控数据呈现同比升高趋势。首先,在试验组主轴承分析期间,前轴承的下降温度基本在-0.9℃和-17.3℃,平均降温值为-9.36℃,针对后轴承而言,降温基本在-1.6℃和-18.3℃左右,平均降温值为-9.86℃;其次,在对比组主轴管理中,前轴承的下降温度基本在-22.9℃和-19.8℃,平均降温值为-21.7℃,针对后轴承而言,降温基本在1.9℃和1.6℃左右,平均降温值为1.66℃;最后,通过主轴温控数据环比可以得知,新旧K油脂对比后,两组前后轴承的平均降温差值分别为12.06℃和11.86℃,能全面改善主轴前轴承的润滑效果。

4 结论

首先,将1.5MW机组内部进行加装试验过程中加入全新旧款F油脂和K油脂后,通过主轴温控数据和发电机温控数据对比后发现,新款K的润滑效果远胜旧款K油脂。

其次,机组内部轴承内部运行温度每降低6℃后,机组使用时间能够延长1倍以上,使用全新的且性能较佳的油脂,能够改善轴承的润滑效果,并进一步降低风电机组轴承的运行温度,值得相关企业普遍推广并使用[6]。

5 结束语

总而言之,风电机组轴承高温故障的产生会受到外界各种环境因素的影响,国内外机组管理人员应加强技术交流和协作,利用先进的轴承故障处理方法解决现实风电机组运行的各类问题,并积极采购适宜型号的油脂产品,进而能够延长相关设备的使用周期,在机组维修费用减少的情况下,促使风电机组发电量损失情况明显减少。