基于NICSYS2000平台的试验数据采集和试验仪表系统与核电厂DCS一体化改进研究与应用

左熠昕 何小龙 张振平 王 权 米 东 庄 其 郭绍帅

(海南核电有限公司调试生产准备一处)

1 设计改进的原因和背景

1.1 IDA部分

以某HPR1000核电厂为例,试验数据采集系统(IDA-Test Data Acquisition)是一个专用仪控系统,平台安全分级为“非安全级”(NC)采用数字化的控制系统实现试验数据采集、处理和分析[4]。试验数据采集系统主要用于下列情况:

在机组调试启动过程中,为其他各系统的试验提供监视、记录和分析手段。

1)在机组正常运行和维修中进行的各种试验[5];

2)在事件发生时自动启动相关数据采集;

3)对机组重要参数进行长期不间断记录。

对于IDA系统,由于需要实现试验功能、故障录波、瞬间统计功能,因此对于数据的采集有着精确度和速度的要求,即:模拟量输入信号的分辨率应小于25ms,数字量输入信号分辨率应小于1ms,且在事故发生后,可以自动记录条件满足前1min和条件满足后6min的相关变量的采样速率,信号来源有:现场信号/DCS平台共用信号/DCS内部变量/临时用于试验信号;根据现有已在运行核电项目仪控第三方平台和NC电厂控制系统现状,很多压水堆项目使用的IDA平台均为独立于DCS系统的厂家供货,存在以下问题:

1)与DCS平台有关信号需通过硬接线送入IDA机柜,导致电缆数量和机柜数量的增多;

2)与DCS平台有关信号在送入IDA时需要进行打时标,但是很多信号的送出是在DCS经过处理周期后送出,与实际信号偏差较大;

3)当需要进行试验时,由于使用第三方平台,只能临时通过硬接线送入机柜,对于布线受到卡件和机柜数量的限制。

为了解决以上问题,提出以下改进方案:在NC DCS平台满足IDA功能需求的前提下(主要为满足快采需求),将IDA与DCS平台(NC部分)一体化,IDA与NC DCS之间有联系的信号(共用,内部计算,临时试验)均通过网络传输给IDA。

1.2 ITI部分

试验仪表系统(ITI)为专用仪控平台系统,安全分级为非安全级(NC),主要是在核电厂运行期间进行以下试验:

1)计算反应堆热功率;

2)通过热交换器试验计算热交换器换热。

这些普遍为一周一次的定期试验,同时ITI系统还可进行YP/YD/YT测试信号(用于泵、热交换器、过滤器进行定期性能检查)的就地指示,并预留传输到ITI数据采集柜的临时试验扩展接口,在现有运行项目上,普遍通过硬接线与DCS通讯,增加了卡件、机柜、电缆的数量。因此,在确保DCS(NC部分)平台满足ITI系统的需求下将ITI与NC DCS采用同一个平台,与NC DCS共用的信号,NC DCS通过网络将ITI所需信号送入ITI系统。

1.3 TRA、SOE部分

DCS系统内部所有的SOE模块都保持严格的计时同步,由同一个时钟源发送同步信息,本被测对象采用GPS作为标准时钟源,通过硬接线的形式接收信号源的PPS(秒脉冲)信号,通过报文的形式接收控制器发送的年月日时分秒,组成完整的时间格式。事故瞬态追踪TRA(Transient Recording and Analysis)和事件发生顺序系统SOE(Sequence Of Event)功能为在事件发生前/后,将精确的数据提供给操纵员,并对事故相关信号进行分析,通过应用给出事件结果以进行参考,实现事件追踪和事件顺序记录,以将结果呈现给操纵员,如果采用第三方平台,那么会引入多余的卡件/机柜/线缆,最主要的问题在于,送给操纵员画面的数据由于存在非本平台数据来源,可能会经过几个机器周期而导致信号实时性无法保证。因此,鉴于此种情况,在考虑DCS平台(非安全级)符合瞬态/事故追忆的功能需求的前提下,考虑将TRA/SOE平台与ITI/IDA平台一体化。

2 设计改进描述

2.1 改进前IDA设计及优化角度

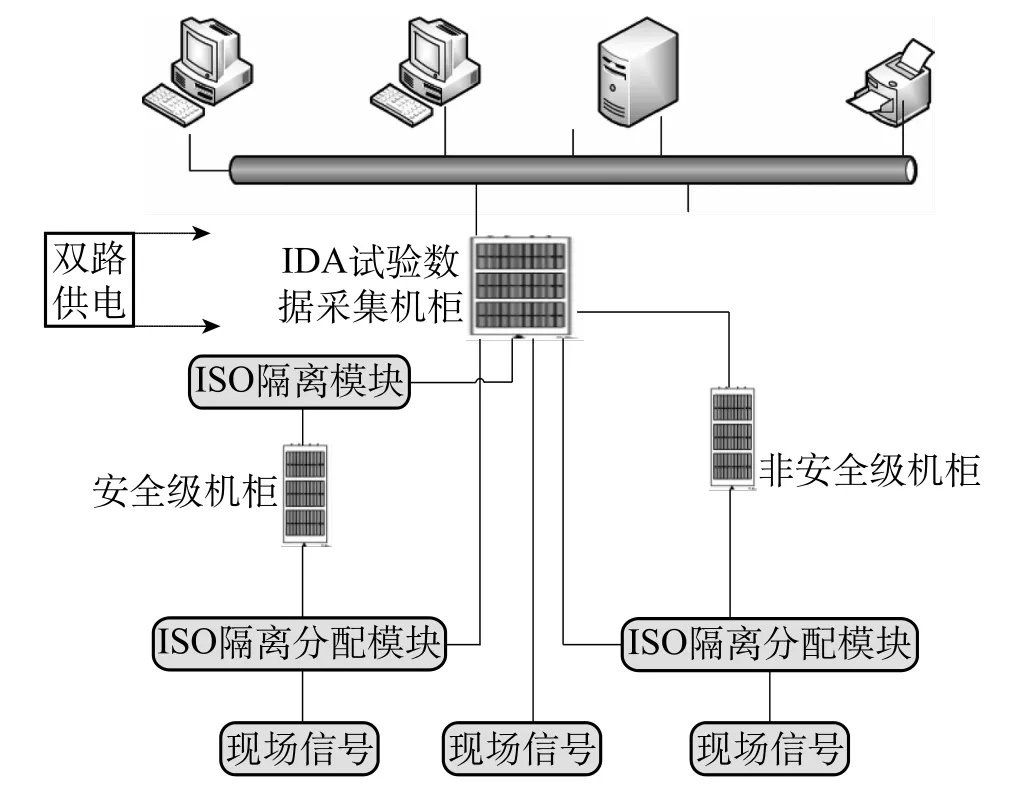

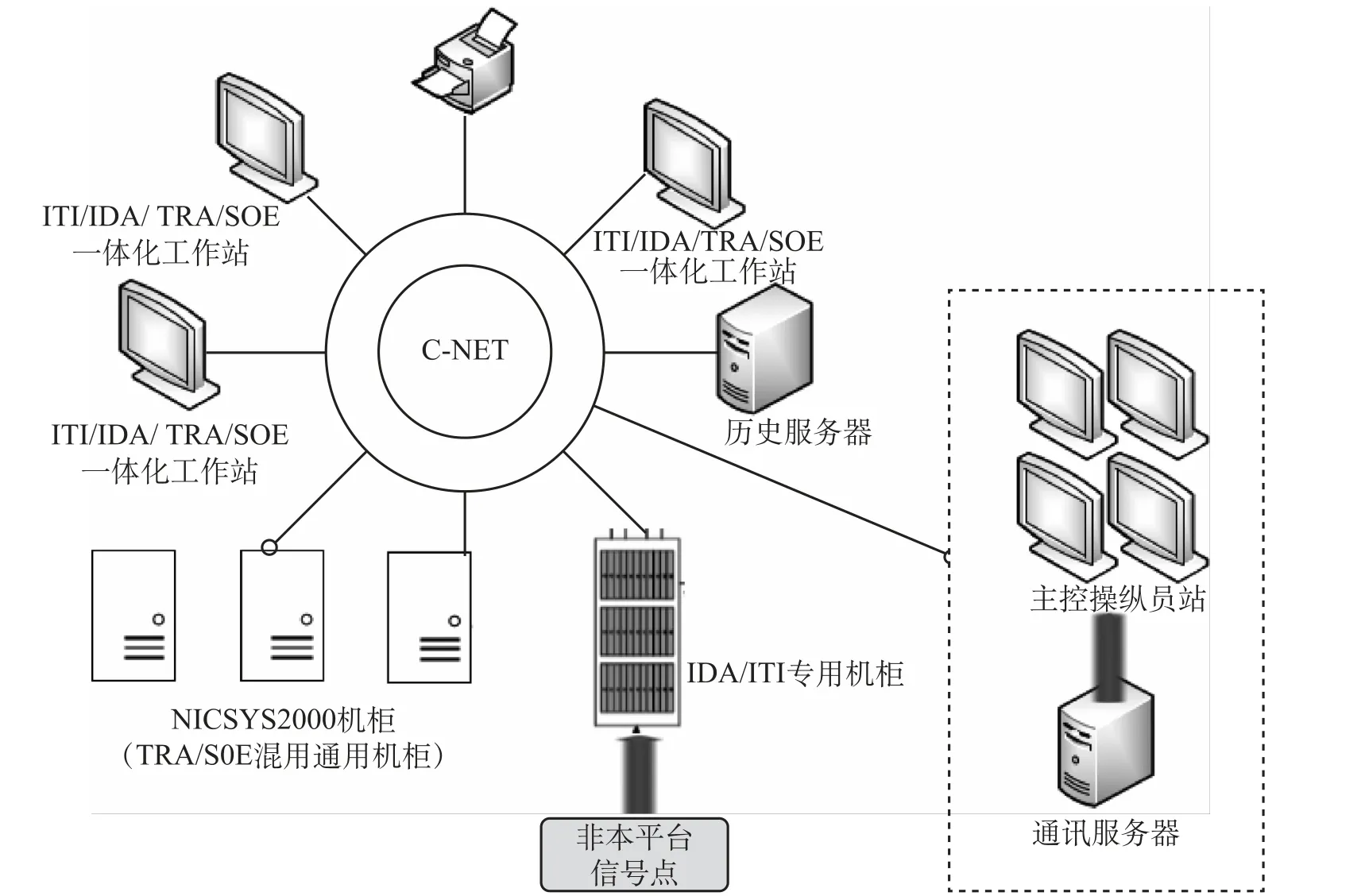

以某HPR1000电厂为例,在设计优化前,由于未采用一体化平台,系统架构如图1所示。

图1 某在运行HPR1000核电机组IDA架构

为此要配备56块板卡。

从框架图可以明显看出,由于IDA数据采集机柜采用第三方平台,考虑到机柜和通道冗余度问题,主要的问题在于机柜容量资源以及卡件的重复利用,次要问题为硬接线的过度使用导致后期运维难度增加,对于电厂而言要增加对应的预维项目,供电方还需要独立的供电机柜,所以考虑主要从卡件方面进行优化,使用与非安全级DCS同平台的卡件用以增强对各项资源的利用。

2.2 改进前ITI设计及优化角度

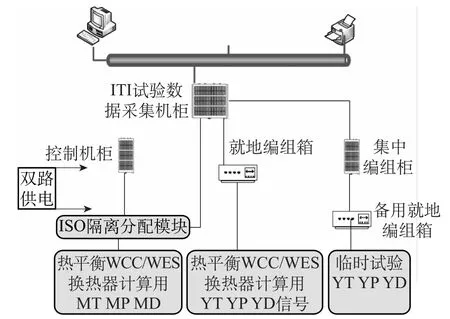

以某在运行HPR1000压水堆核电厂为例,在设计优化前,整个平台框架如图2所示。

图2 某在运行HPR1000核电机组ITI系统平台架构

从图中可以看出,服务器是可以与IDA平台共用,如果和DCS(非安全级)共用网络,则可以交换机与IDA共用。同时,当数据采集机柜采用和非安全级DCS平台一致时,可以节省卡件和机柜的数量。

2.3 改进前TRA/SOE设计及优化角度

现阶段在运行电厂的TRA/SOE平台与IDA保持一致(信号采集机柜),均为非安全级设备,且服务器共用,沿用IDA/TRA/SOE数据采集一体化的设计增加了对机柜/机笼/卡件的利用率,由于使用的IDA信号采集板卡均为快采卡件(热电阻卡件除外),所以对于SOE/TRA的点位设置也增加灵活度,优化角度则为信号采集机柜使用同平台,如果使用不一致的平台,则又需要新的资源(机柜/设备/电厂空间等)。

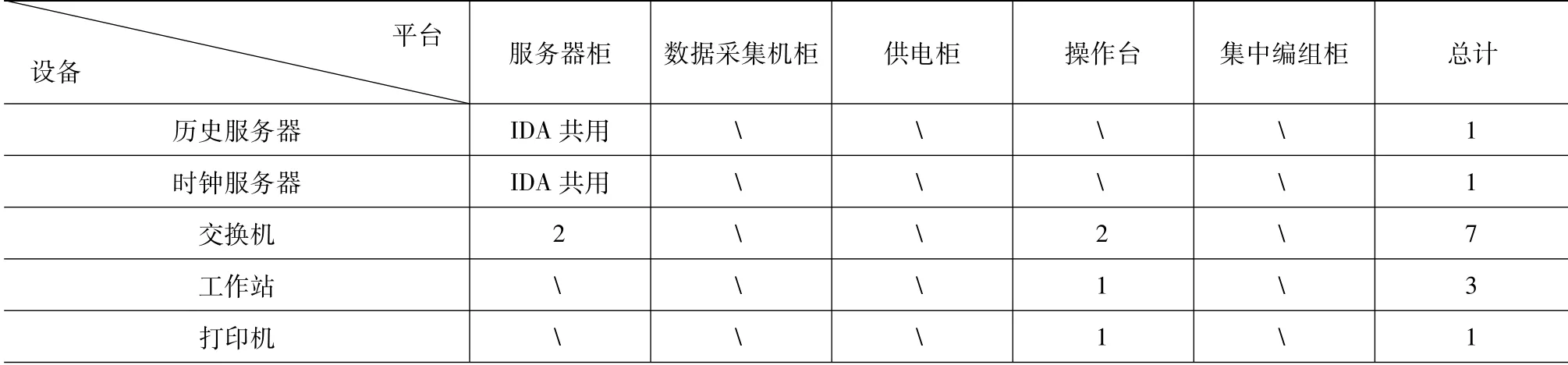

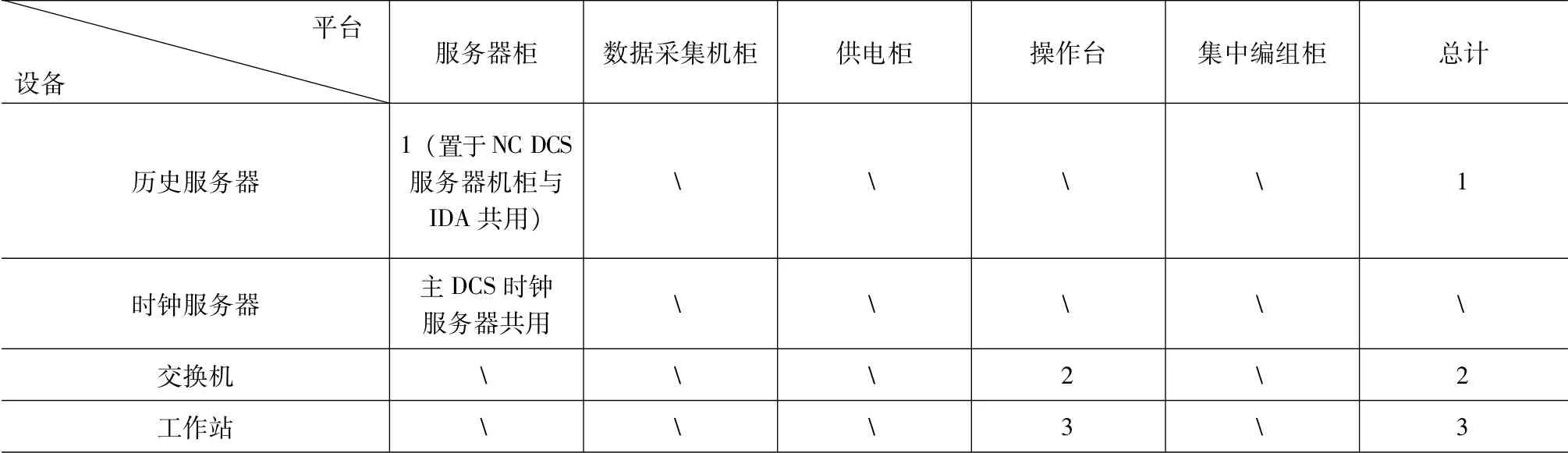

三个平台物料总计如表1所示。

表1 三个平台物料总计表

(续)

2.4 总体优化思路

1)数据采集机柜与非安全级平台保持一致;

2)服务器/交换机设备/机柜空间共用;

3)减少硬接线/通讯电缆使用范围,同时减少供电单元使用数量;

4)减少隔离模块使用数量。

2.5 改进方案

2.5.1 整体设计

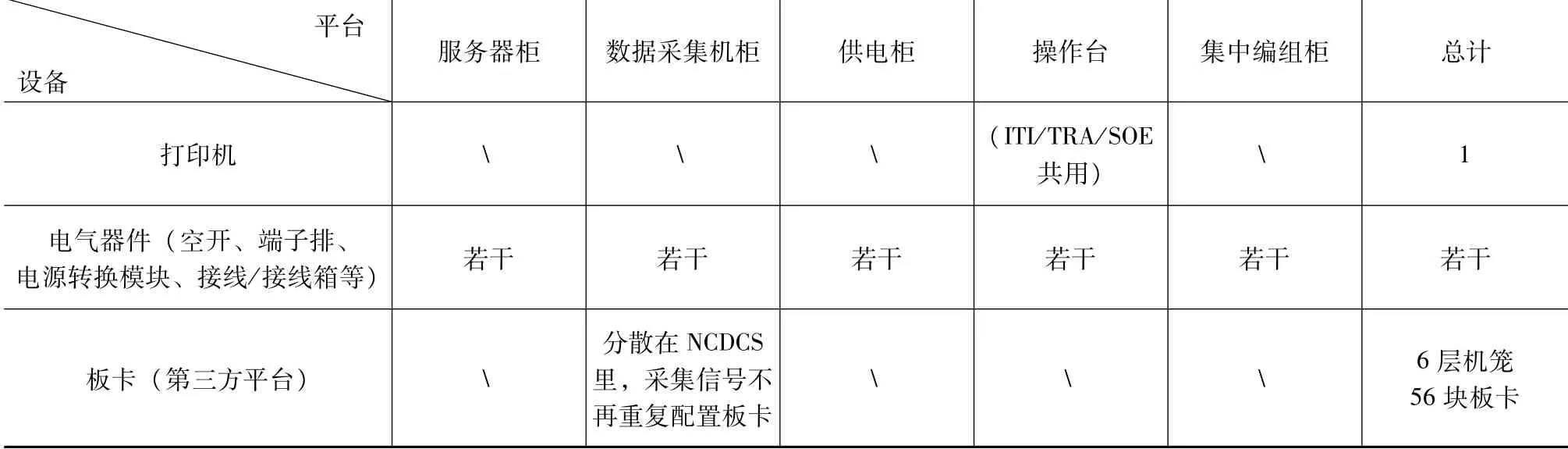

设计改进框图如图3所示。

图3 应用NICSYS2000平台一体化后的ITI/IDA/TRA/SOE一体化仪控平台

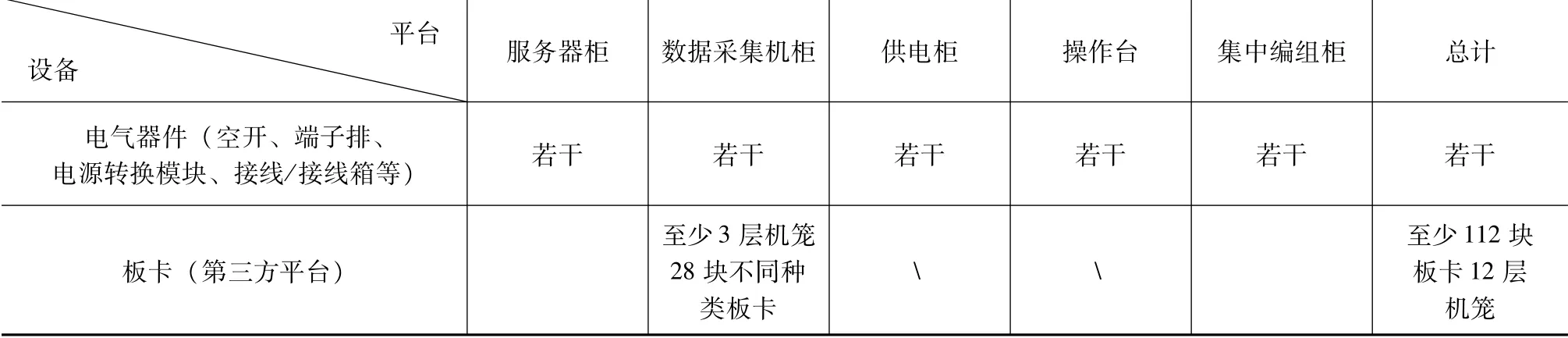

因此统计结果如表2所示。

表2 TRA/SOE/ITI/IDA系统物料清单(总计)

(续)

2.5.2 通信设计

IDA/ITI/TRA/SOE系统包括一层(Level1)和二层(Level2)。

控制器与主DCS一层网络之间通过以太网线连接,带宽为100Mbps,冗余控制器中每个控制器的两个以太网口接在不同环网上;二层分析站及高速历史服务器采用带宽为1000Mbps的以太网网线接入到主DCS一层网络。

2.5.3 时钟设计

IDA/ITI的授时系统是由DCS侧两台互为冗余的时钟服务提供时钟源,主DCS两台时钟服务器发送B码信号(光纤)至一层机柜提供同步信号;对于高速历史服务器和分析站的时钟信号,通过主DCS的时钟服务器提供NTP协议(网线)。

2.5.4 对比分析

(1)物料方面

通过与改造前的物料清单对比,依次减少1台服务器机柜、1台时钟服务器、4台交换机、2台供电电源柜和对应的电气设备器件(空开、继电器、端子排、220VAC/24VDC电源转换模块、接线/接线箱等),同时板卡从112块板卡/12层机笼减少为6层机笼56块板卡,控制柜数量从4台减少到2台,电厂空间(机柜占地)也相应减少,定期试验和预维项也相应减少。

(2)信号实时性方面

设计优化前,信号的时间标签与实际的时间没有偏差的信号只有就地信号;设计优化后,信号的时间标签与实际的时间没有偏差的信号包括就地信号及与NC机柜共用的信号。信号的实时性更好,试验结果的分析更精确,同时由于SOE/TRA信号的采集和处理都集成到DCS中,减少了优化前的第三方系统到DCS系统的通信环节,很大程度上保证了这些信号显示的实时性。

(3)在临时试验信号的接口方面

设计优化后,与NC DCS共用的高速卡件采集的信号及NC DCS的内部变量信号均可通过网络直接送入IDA,不受IDA机柜空间和卡件的限制,可根据需要灵活增加。设计优化后,临时试验信号规模和灵活度增加,有利于试验分析和系统调试。

3 结束语

电厂DCS仪控平台一体化提高了信号的实时性,减少了物料和资源的使用,增加了信号布置的灵活性。随着国产化的DCS平台软硬件的发展,后续可进行不同现场信号收集(辐射仪表/地震仪表/转动设备监测/老化)的DCS配套模块也将进一步增加,适用于不同情形的信号采集,未来的仪控平台一体化将是一个大的趋势,当然这个一体化的过程需要用户和厂家共同推动,并且通过引入智能仪表平台(MODBUS-RTU等),进一步增加仪控平台的紧凑度和信息获取能力,为5G时代和人工智能智慧电厂的应用及发展提供基础。