多声道超声测流装置在贯流式水轮机效率试验中的应用

王树民

(中国电建海外投资有限公司,北京 100044)

0 前言

水轮机现场效率试验是水电机组的基本试验内容之一,是新投产机组或改造机组现场验收试验的一项重要检测项目。水轮机作为一种能量转换装置,它的转换效率是评价水轮机能量转换性能优劣的最重要指标,每提高0.1%水轮机的效率都会带来巨大的经济效益,因此在机组投入商业运行前,一般都会要求对水轮机效率进行现场测量。通过现场效率试验,获得该机组在试验水头下的效率特性曲线,利用实测的效率特性曲线与模型试验换算得到的真机效率特性曲线进行比较,就可以检验水轮机真机效率是否满足设计及合同保证值要求。

水轮机绝对效率试验主要包括工作水头测量、功率测量、流量测量,其中水轮机流量测量是效率试验中测量难度最大、工作量最多的环节。大型轴流转桨式或灯泡贯流式水轮机,由于进水流道尺寸较大,这类机组的流量测定比较困难。常用的水轮机过机流量测量方法包括流速仪法和超声波测流法,流速仪法可方便测出过水断面的各个测点流速值,但现场安装固定较困难且后期数据处理工作量大,而超声波法具有测试相对简单、测试数据精度高等优点。本文针对大型灯泡贯流式水轮机现场绝对效率试验的难点,介绍了基于超声传播时间法的超声测流装置在大型灯泡贯流式水轮机现场绝对效率测试中的应用和特点,并结合老挝某水电站灯泡贯流式水轮机现场绝对效率试验实例,进行了案例分析和总结,可为行业同类机型开展现场效率试验提供有益的借鉴经验。

1 多声道超声测流装置

1.1 时差法超声波流量计基本原理

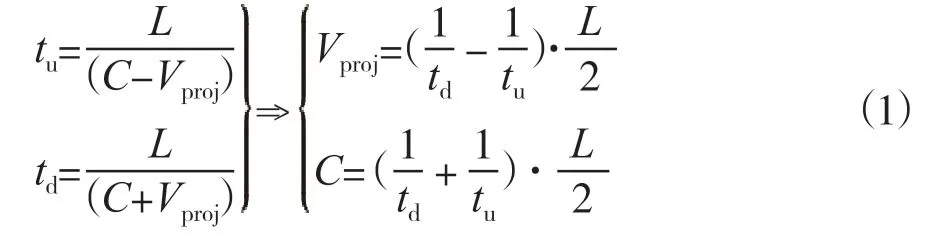

时差法超声波流量计通过测量超声在流体中两个方向传播的时间差来计算流体的流速和流量。如图1所示,一对换能器以声道长度L、声道角φ安装在流道两侧,流体中超声传播速度C会与声道投影流速Vproj=Vcosφ叠加,造成超声从下游到上游换能器的传播时间tu小于从上游到下游换能器的传播时间td[1]。

由式(1)可以同时得到声道投影速度Vproj和声速C,进而可以得到声道轴向流速

式(2)中,超声传播时间差Δt=tu-td是时差法超声波流量计最关键的测量参数。声道轴向流速的计算不依赖于声速,因此介质成分及温度、压力的变化不会直接影响流速的测量结果。灯泡贯流式机组具有水头低、水中漂浮物较多等特点,因此,时差法超声波流量计更适用于灯泡贯流式机组过机流量的测量。

图1 超声传播时间法原理示意图

1.2 多声道超声流量计流量计算

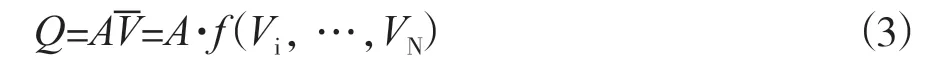

在实际应用中,经常在流道不同的声道高度Ei上平行布置若干声道,如图2所示,每条声道的声道轴向流速Vi代表其上下的一定面积内的平均流速,利用多个声道轴向速度Vi更好的估计流道的面平均流速V,进而通过速度面积法得到流量。

式中,A为流道断面面积,N为声道数。

实际操作中,通常通过测得流体横截面不同层面的平均流速Vi来拟合出流体过流断面的流速分布函数,引入微积分概念对流速分布和面积分布进行二重积分,计算得到水轮机过机流量Q。

图2 多声道超声流量计声道布置

1.3 超声传播时间的测量

对时差法超声流量计来说,时间测量精度是最重要的测量参数之一,因为各声道流速是通过测量该声道上下游时间差来计算的,所以时间测量精度不高,时间差分辨力就差,计算出的流速就不准确。目前高精度超声流量计的时间测量精度可达皮秒(10-12s)级,不仅保证了高精度测量,同时也提高了小流量低流速的测量精度,扩大了流量计的量程范围。另外,时间测量精度高声速的分辨力就高,给故障诊断和在线校准功能的实施提供了可能性。

时间测量精度还与接收信号质量有一定关系。当测量传播时间时,要求接收超声信号的幅值稳定,幅值高于测量电平,这样就能保证总是能测到第一个信号前沿。否则由于接收到的信号幅值变小,被测到的波有可能是第二个或第三个,多出一个信号幅宽,测量时间就会增加一个幅宽间隔,这样波形的幅值不稳定也会带来时间测量的误差,见图3示意。为解决这一问题,通常采用信号自动增益功能,确保接收信号的幅值稳定,使时间测量精度得到保证。

图3 超声波接收信号波形图

1.4 零点调整与自纠错算法

超声流量计的信号发射接收系统是一对换能器。由控制器中的发射电路发射脉冲电信号通过信号电缆到一侧的发射换能器上,换能器探头把脉冲电信号转换成机械能,机械能再转换成声能传播给对面的换能器,对面的换能器把接收到的声能转换成机械能再转换成电信号。同一个声道的换能器能在发射和结算状态进行互相转换。同时流量计可在无流速状态下检测零点稳定度和延时时间的比对来进行零点调整和自校准。

流量计工作时,1 s发射脉冲信号的数量、波幅、幅宽是可以设定的,通过在线监测上述参数可以监控流量计信号发射与接收状态,并根据测到的信号状态进行诊断、评估、纠错及报警。

2 水轮机现场效率测量

2.1 参数确定

水轮机效率计算公式如下:

式中:Pg为发电机有功功率,PT为水轮机输入功率,ρ为水密度,Q为水轮机过机流量,H为水轮机工作水头,ηg为发电机效率。

根据水轮机效率计算公式,要试验确定水轮机效率,需要现场测定发电机输出功率、水轮机流量和水轮机水头3个参数。发电机效率可通过现场实测或根据厂家提供的发电机效率曲线查取,水的密度和当地重力加速度按现场条件,在IEC60041附录E《物理数据表》中查得。

2.2 发电机输出功率Pg的测量

发电机输出功率采用三相三线有功功率变送器测量,功率变送器精度0.2级,CT、PT可采用电站现用的CT、PT。CT、PT的低压侧接入有功功率变送器通过一次转换器输出为与被测参量成函数关系的模拟量信号,模拟信号经传输系统送入数据采集系统。

2.3 水轮机流量Q的测量

在水轮机进水流道水平段安装多声道超声流量计进行水轮机绝对流量Q的测量,测量方法满足IEC60041:1991(GB/T 20043-2005)和GB/Z 35717-2017规程要求[2,3],考虑到灯泡贯流式机组进水流道直管段短、流态复杂的特点,采用5×5交叉10声道超声流量计进行测量;超声流量计的换能器采用内贴式安装,在试验前提前进行安装,并对流量计进行现场校准,声道布置及安装位置见图4流道剖面图所示。

同时为校验机组流量的差压测量系统,在测量水轮机绝对过机流量时,对机组差压测流点的差压进行同步测量,以用来标定机组差压流量计系数,方便日后流量监测和测量使用。

图4 超声流量计换能器安装布置示意图

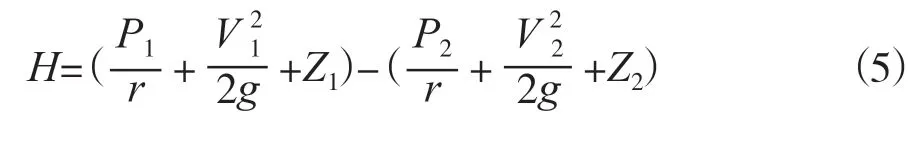

2.4 水轮机工作水头H的测量

水轮机水头采用测取灯泡头进口和尾水出口的压差,按下式计算:

2.5 现场测量

根据上游库水位情况,以及通过开机台数控制下游尾水位,确定4个试验水头,在机组最大水头、最小水头、额定水头及中间水头附近4个水头下,按选定的工况点开展水轮机出力和效率试验,同步采集记录机组转速、有功功率、水头、流量、导叶开度、流道进口压力、尾水压力。

3 试验结果分析

3.1 试验结果

以最大水头附近的试验水头的测量结果为例,试验结果汇总表如表1所示,根据表1数据,得到水轮机绝对效率与机组有功功率的曲线图,如图5所示。

表1 水轮机效率数据统计表

由表1及图5可以看出,在试验水头下,实测水轮机效率随功率的变化趋势与模型试验结果基本吻合;试验最高效率为95.34%,与厂家提供的水轮机运转特性曲线查得试验水头下对应的最高效率95.28%基本一致。

图5 不同功率下水轮机效率测量结果

3.2 误差分析

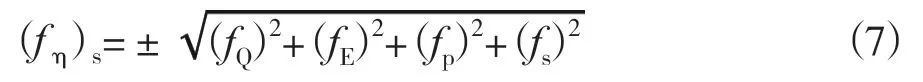

水轮机效率试验总误差由系统误差和随机误差组成,由下式计算得到:

3.2.1 系统误差

水轮机效率试验的系统误差由相关测试设备的精度决定。根据水轮机效率计算公式(公式4),效率试验的系统误差包括流量测量误差、水头测量误差、功率测量误差、数据采集设备误差四部分,由下式计算得到:

(1)流量测量误差

水轮机流量采用交叉5声道(10声道)超声波流量计进行测量,试验前对流量计进行了现场标定,测量流道尺寸、对应探头角度等,计算得到超声波流量计的测量误差。根据流量计测量原理,其测量误差来源主要包括几何参数测量、时间参数测量和流速代表性,根据本次试验现场标定结果:

(1)流道尺寸测量误差uD=0.074%

(2)声道距离测量误差uL=0.016%

(3)声道投影测量误差ud=0.22%

(4)传播时间测量误差uT=0.069%

(5)流速积分计算误差u∫=0.44%

得到流量测量误差为:

(2)水头测量误差

试验过程中选用DRUCK UNIK5000型压力传感器,测量蜗壳进口与尾水出口压力值,传感器精度为0.1%。水头测量误差为:

(3)功率测量误差

有功功率变送器为0.2级,试验用电压互感器和电流互感器为0.2级,故功率测量误差为0.35%。

(4)数据采集设备测量误差

数据采集仪选用美国NI CompactDAQ9185网络机箱配合C9205数据采集模块,整体数据采集系统精度为0.5%。

(5)水轮机效率试验系统误差

水轮机效率试验系统误差为:

3.2.2 随机误差

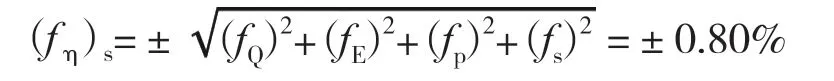

在稳定工况下,通过对同一试验工况点(一般选最优工况)进行连续10次的采集,根据效率测量值的离散程度,计算得到效率试验的随机误差。经计算本次水轮机效率试验的随机误差(fη)R=±0.36%。

3.2.3 水轮机效率试验综合误差

经计算,本次试验水轮机效率试验综合误差为:

4 总结

(1)应用多声道超声波测流装置对灯泡贯流式水轮机进行绝对效率测量,实测水轮机效率试验综合误差小于1%,实测水轮机效率特性曲线光滑,各工况点没有明显的离散,因此取得的试验数据及计算成果是可信的。

(2)在试验水头下,实测水轮机最高效率为95.34%,由水轮机生产厂家提供的水轮机运转特性曲线查得试验水头下对应的最高效率为95.28%,实测结果满足效率保证值要求。

(3)多声道超声波测流装置现场安装简便、数据准确可靠,适用于灯泡贯流式水轮机的现场效率试验,应用效果良好。