永泰抽水蓄能电站计算机监控系统设计与应用

张中弛

(福建永泰闽投抽水蓄能有限公司,福建 福州 350700)

永泰抽水蓄能电站位于福州市下辖的永泰县白云乡,与福州市、莆田市、泉州市和厦门市的直线距离分别为37 km、60 km、120 km和192 km,距莆田500 kV变电站约89 km,靠近负荷中心,上网条件较好。电站为日调节纯抽水蓄能电站,装机容量1 200 MW(4×300 MW),工程开发任务为承担福建电网调峰、填谷、调频、调相及紧急事故备用等。电站枢纽主要由上水库、下水库、输水系统、地下厂房及开关站等建筑物组成[1]。

电站按照“无人值班”(少人值守)的要求设计,设置计算机监控系统对全厂进行集中控制,采用南瑞集团有限公司生产的SJ-600型计算机监控系统,系统结构为分层分布式,分为电站控制级(上位机系统)和现地控制级(下位机系统),两层之间通过冗余光纤快速交换式以太环网进行通信。现地控制级设有9套现地控制单元(LCU1~LCU9),分别对厂房机组、厂房公用设备、主变洞设备、中控楼、上水库、下水库设备实现控制。在电站监控系统外,另设有开关站控制系统,均采用基于LINUX操作系统跨平台的全分布开放系统结构的NC3.0监控系统软件。

1 硬件配置和网络结构

1.1 电站控制级设备

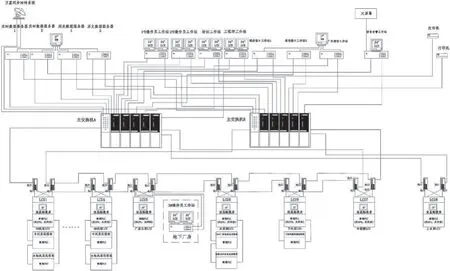

电站控制级设备主要包括:2套实时数据服务器、2套历史数据服务器、3套操作员工作站、1套工程师工作站、1套培训工作站、1套厂内通信工作站、2套通信接口工作站、1套语音电话自动告警工作站、1套大屏幕显示设备、1套卫星同步时钟系统、UPS电源、打印机等设备。各实时数据服务器、历史数据服务器、工作站都与2套网络交换机相连接,形成冗余的电站控制级网络,电站监控系统结构如图1所示。

电站控制级具有数据采集和处理、监视、控制和调节、自动发电控制、自动电压控制、记录与报警、人机接口、运行管理与指导、通信等功能[2]。

图1 电站监控系统结构

1.2 现地控制级设备

现地控制级由以计算机为基础的现地控制单元(LCU)组成,每个现地控制单元由CPU、内存、智能I/O接口及相应硬软件组成,并包括人机交互接口设备,可编程逻辑控制器(PLC)采用南瑞MB80系列PLC。现地控制单元能很好地监控其管辖范围内的生产过程,通过网络总线与电站控制级通信,且具有可编程能力,可实现手动分步操作和自动操作。

现地控制单元能脱离电站控制级,独立完成实时数据采集及预处理,对单元设备状态进行监控、调整和控制[2]。各现地控制单元与保护装置、励磁系统、调速系统、同步装置以及厂用电、辅机和公用设备控制装置、直流系统等监控对象以数字通信为主,结合远程I/O设备和部分硬布线连接,数字通信采用以太网和现场总线技术。

现地控制级还设有独立于监控系统用于机组事故停机和紧急事故停机的硬布线回路,包括:事故停机按钮、紧急事故停机按钮和复位钥匙等。硬布线回路采用独立可编程控制器(PLC),电源独立。当机组背靠背启动时,事故停机(或紧急事故停机)分别通过硬布线回路同时作用于另一台机组的事故停机回路(或紧急事故停机回路);当机组由SFC拖动时,事故停机(或紧急事故停机)同样分别通过硬布线回路同时作用于SFC紧急停止回路。

1.3 开关站控制系统

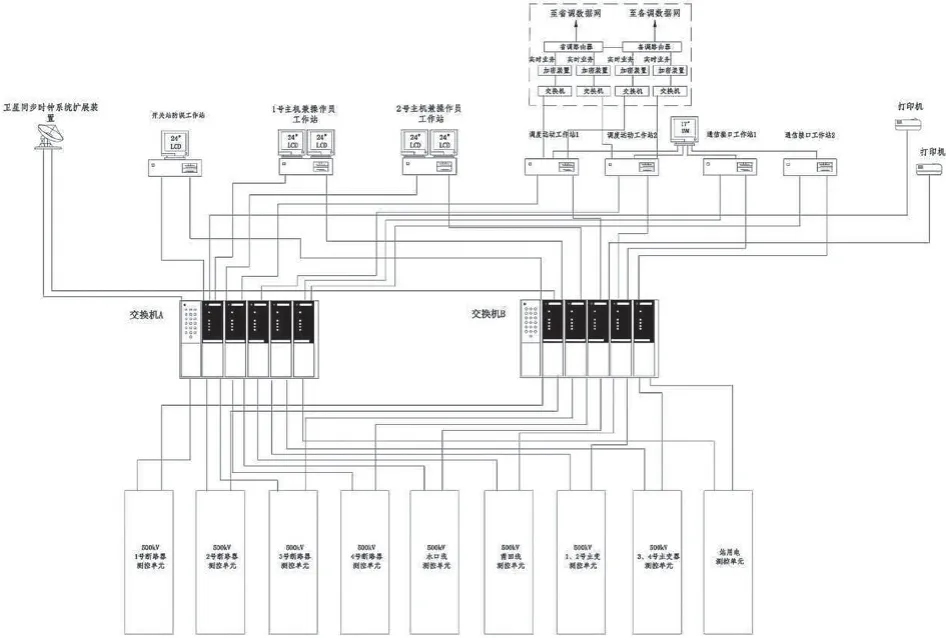

开关站控制系统由站控层和测控单元组成。站控层主要设备包括:2套主计算机服务器、2套操作员工作站、1套防误工作站、2套通信接口工作站、2套远动工作站、打印机等设备。各主计算机服务器、工作站都与2套网络交换机相连接,形成冗余的站控层网络。

每个测控单元由测控装置及相应硬软件组成,经过I/O接口与生产设备相连,通过通信接口接到网络交换机上,与站控层交换信息,可实现手动操作和自动操作。测控单元可以脱离站控层,直接完成实时数据采集及预处理、状态监视和同步控制。开关站控制系统结构如图2所示。

1.4 监控系统网络结构特点

永泰抽水蓄能电站分别设有电站监控系统和开关站控制系统,两套系统通过各自的通信接口工作站实现信息交互。电站监控系统采用双环形网络结构,设置完全独立的2套单环形网络,所有终端设备均同时连接至对应的2台环形网络交换机上,从而提高了网络的冗余容错能力,可允许同时出现3处故障,不影响网络通信功能。开关站控制系统采用双星形网络结构,设置完全独立2套的单星形网络,所有终端设备均以星形方式同时连接至2台交换机上,实现冗余功能。

图2 开关站控制系统结构

两套系统针对各自控制对象的分布情况,采用不同的网络结构。开关站测控装置屏柜集中安装在开关站继保楼内,开关站控制系统采用的双星形网络结构具有结构简单、可靠性和传输效率高的优势,而且故障诊断和隔离更容易。

电站监控系统的控制对象分散在上水库、下水库、地下厂房、主变洞和中控楼内,各控制对象的距离较远,采用双环形网络结构可以减少敷设电缆长度,节约成本,同时又具备较好的设备和链路冗余,可靠性也较高。但是在组网施工过程中,由于各现地控制单元施工有先后顺序,要形成完整的环形网络比较困难,需要采取临时跳线措施。另外,在多台机组同时检修的情况下,如1号机组现地控制单元和3号机组现地控制单元同时检修,可能造成中间的2号机组现地控制单元网络中断,也需要在检修前采取临时跳线措施,搭建环网。

2 抽水蓄能机组工况转换控制流程设计

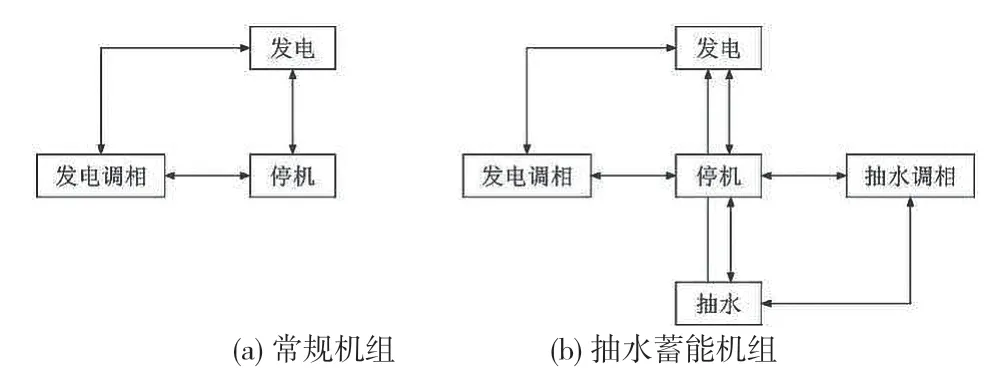

大型抽水蓄能电站与常规水电站相比,在运行方式和控制过程上有很大区别。常规水轮发电机组的基本运行工况仅有停机、发电和发电调相3种,工况变换不过6种,如图3(a)所示;而抽水蓄能机组的基本工况除了与常规机组相同的3种外,还有抽水和抽水调相2种工况,同时还具备黑启动和带线路零起升压的能力,如图3(b)所示[3]。

2.1 “停机至发电”工况转换流程

机组处于停机状态,当监控系统收到发电命令后,分四段完成命令,依次执行“停机至停机热备”、“停机热备至空转”、“空转至空载”、“空载至发电”的工况转换,最终实现“停机至发电”的整个工况转换过程。

图3 常规机组和抽水蓄能机组的基本运行工况及工况转换

收到命令后,首先判断“停机至停机热备”的转换条件是否满足,条件满足后,退出蠕动检测装置、启动技术供水系统、启动高压油顶起装置油泵以及其他辅助设备,机组进入“停机热备态”。

然后判断“停机热备至空转”的转换条件是否满足,条件满足后,依次执行将换相刀闸合于发电方向、退出机械制动、退出导叶锁定、开启进水球阀、向调速器发水轮机开机命令。导叶逐步开启,机组转速开始上升,上升至大于90%额定转速后,停止高压油顶起装置油泵,机组进入“空转态”。

随后判断“空转至空载”的转换条件是否满足,条件满足后,设置励磁系统为发电模式,并发励磁建压命令。机端电压开始上升,当机端电压大于90%额定电压后,机组进入“空载态”。

最后判断“空载至发电”的转换条件是否满足,条件满足后,启动机组同期装置,待机组出口断路器合闸后,设定机组初始功率。待机组功率大于设定的初始功率后,机组进入“发电态”。

2.2 “停机至抽水(SFC启动)”工况转换流程

机组处于停机状态,当监控系统收到抽水命令后,分三段完成命令,依次执行“停机至停机热备”、“停机热备至抽水调相”、“抽水调相至抽水”的工况转换,最终实现“停机至抽水”的整个工况转换过程。

“停机至停机热备”的转换过程与前述“停机至发电”工况转换流程中的第一段相同,机组进入“停机热备态”。“停机热备至抽水调相”的转换条件满足后,将换相刀闸合于抽水方向、合机组被拖动刀闸和启动母线刀闸,向励磁发电动机模式令(SFC启动)。待充气压水成功和机械制动退出后,启动SFC,SFC拖动机组旋转。待机组转速大于90%额定转速后,停止高压油顶起装置油泵,设置励磁为AVR自动控制方式,启动机组同期装置,待机组出口断路器合闸、SFC输出开关分闸后,停止SFC,分机组被拖动刀闸和启动母线刀闸,机组进入“抽水调相态”。

“抽水调相至抽水”的转换条件满足后,将机组无功功率降至0 MW。执行回水排气子程序后,确认蜗壳平压阀和蜗壳排气液压阀已关闭。开启球阀,向调速器发抽水命令,待球阀全开、导叶开度大于水泵运行最小开度后,机组进入“抽水态”。

在流程执行过程中,如遇单步程序执行不成功,则发出报警;如是影响流程执行的重要单步程序不能完成,则退出流程;对影响机组安全运行的故障,还需执行正常停机或事故停机。

2.3 抽水蓄能机组和常规机组的工况转换流程区别

从上述两项工况转换流程可以看出抽水蓄能机组的“停机至发电”工况转换流程与常规机组基本无差别,同样,“发电至停机”工况转换流程也基本一致。大部分常规机组虽然有发电调相工况,但极少运行在该工况下。抽水蓄能机组的抽水、抽水调相工况是常规机组没有的,而且“停机至抽水”工况转换流程中的程序步骤明显多于“停机至发电”工况转换流程,另外还需具备线路充电、黑启动功能。运行工况更多,转换流程更复杂,都是抽水蓄能电站工况转换流程设计过程中面临的困难。

3 模块化工况转换控制流程

3.1 工况转换控制流程的模块化设计

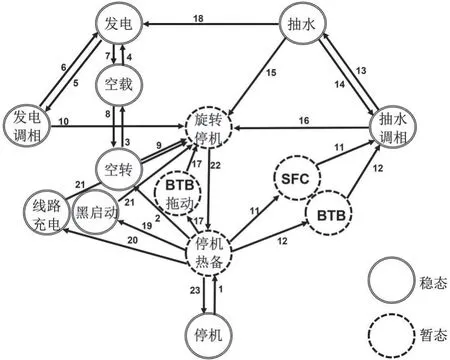

永泰抽水蓄能电站将机组运行工况划分为稳态运行工况和暂态运行工况,稳态运行工况能够作为操作员选择目标,暂态运行工况则不能作为操作员选择目标[4],稳态运行工况共9种,分别是:停机、空转、空载、发电、发电调相、抽水、抽水调相、黑启动、线路充电;暂态运行工况有5种,分别是:停机热备、旋转停机、BTB拖动、BTB抽水、SFC抽水。对整个机组控制流程进行梳理,将可直接实现工况转换的流程定义为子流程,共定义23项子流程,流程结构如图4所示。

整个机组控制流程可全部模块化,每种可实现的稳态运行工况间的转换流程都由若干个子流程模块组合而成,例如“停机至发电”可由“1+2+3+4”四个子程序组成。在模块化基础上,还设置有优先级,停机命令优先于发电、发电调相和抽水、抽水调相命令,一旦停机命令被选中,其它控制命令均被禁止。在操作过程中,若运行状态发生变化,或机组设备发生故障,不允许操作继续时,自动中断操作过程使程序退出,并进入事故停机控制流程,使机组停机。

图4 机组工况转换控制流程结构

3.2 模块化流程设计特点

抽水蓄能机组运行工况数量远超常规机组,如果对每个工况转换控制流程编写单独的控制程序,以永泰抽水蓄能电站为例,就达到了三十余项。每项转换流程中的执行指令、条件判别、故障报警数量多,程序冗长复杂,且后期再增加新的工况间的转换程序又产生很大的工作量,复杂的程序增加了设计过程中出现错误的可能性,对电站安全稳定运行造成隐患。

模块化程序设计极大地方便了程序的编写,提高了程序的复用率,三十余项工况转换流程均可以由23项子流程组合而成,未来再新增转换流程也只需选择对应的子流程进行组合,而无需新增子流程,减少了后期维护和技改难度。同时,子流程的程序步骤更少,进行检查、校核均比较方便,提高了程序的可靠性。因此,在大型抽水蓄能机组工况转换控制流程设计时采取模块化设计有明显优势,可较好地实现流程编写和修改方便,且节省内存。

4 结语

永泰抽水蓄能电站监控系统采用分层分布式系统结构、更适合控制对象的网络结构和模块化工况转换控制流程,有效保证了系统的稳定性和可靠性,增强了系统的冗余能力和可扩展能力,提升了电站机组自动化水平,同时能进一步降低运维人员的劳动强度,契合抽水蓄能电站“无人值班”(少人值守)的发展方向,也为后续电站智能化发展奠定良好基础。