激光冲击强化对FGH95 粉末合金的表面完整性研究

瞿祥明,朱海燕,赵艳云,张永康

( 1. 广东工业大学机电工程学院,广东广州 510006;2. 中国航发湖南动力机械研究所,湖南株洲 412002 )

FGH95(FGH4095)是我国研制的第一代镍基粉末高温合金, 是含一半γ′相的沉淀强化型镍基合金,具有优异的高温强度,是制造高性能航空发动机涡轮盘等高温转子结构件的首选材料之一[1]。 发动机高速运转工作时,由于转子与叶片通过榫槽榫齿紧密接触,接触区域会高频振动而形成较大的应力集中,长时间运行后使该区域表面产生微裂纹。

服役金属结构90%的失效是由裂纹造成的[2],表面的残余压应力可以抑制裂纹的萌生和扩展,有利于延长金属的疲劳寿命[3]。 激光冲击强化(laser shock processing,LSP)是一种优异的表面处理技术,处理后具有更高的残余压应力、更深的压应力影响层和更平整的加工表面[4]。

Ren 等[5]通过有限元分析了高斯激光冲击镍基合金GH4169 的残余应力及热松弛行为。Cao 等[6]研究了镍基合金GH202 激光冲击处理后的高温抗氧化性能。 Zhou 等[7]分析了镍基合金K417 经激光冲击处理后残余应力的热松弛现象。 Karthik 等[8]研究发现,无涂层激光喷丸能明显提高镍基铬镍铁合金600 的耐蚀性。 Kattoura 等[9]研究了激光冲击处理对ATI 718Plus 合金的残余应力、组织和疲劳行为的影响。Hu 等[10]模拟了高斯激光冲击镍基合金IN718 的表面形貌和残余应力场。 开展FGH95 的LSP 表面处理技术研究可进一步促进高性能航空发动机关键部件涡轮盘的服役寿命, 然而关于镍基合金的LSP 处理的研究较多,但对粉末高温合金FGH95 的研究却鲜有报道。

涡轮盘榫槽空间狭小,激光束垂直入射冲击难以实施,其需要通过一定角度倾斜后,才可无遮挡地辐射到榫槽待处理的区域。 本文以FGH95 镍基粉末合金为研究对象,通过确定某涡轮盘榫槽结构的激光入射角度,研究入射角度、激光能量和冲击次数3 种LSP 处理参数对FGH95 粉末合金板材的表面完整性的影响。

1 实验材料与检测

1.1 实验材料

实验材料为FGH95 粉末合金板材,通过线切割方式加工成18 mm×18 mm×5 mm 的试样块。采用金相研磨砂纸对试件表面进行打磨, 去除毛刺和划痕, 然后使用金刚石抛光剂对试件进行抛光处理,最后通过超声波清洗机用无水乙醇清洗试样,吹风机吹干表面。

1.2 确定涡轮盘榫槽的冲击角度

图1 是某涡轮盘榫槽结构示意图。 根据涡轮盘榫槽结构及易损伤位置确定需LSP 处理的区域,即图中①、②、③、④、⑤区域。

图1 某型涡轮盘榫槽结构示意图

利用机器人仿真软件编程功能,确定每个部位的斜入射冲击角度的范围,如表1 所示。 其中:②号和⑤号部位无遮挡,可以采取0°入射;①号、③号和④号部位有部分区域遮挡,需采取斜入射角度冲击方式,其中①号冲击角度≥50°,③号和④号冲击角度≥60°。

表1 不同入射角度激光光束下的榫槽长度

1.3 实验设备与参数

激光冲击设备采用单纵模激光喷丸系统,其中参数:圆形光斑直径2 mm、数目36 个、频率5 Hz、脉冲宽度20 ns、光斑搭接率30%,约束层和吸收层分别为水和黑色胶带。 设定图2 所示的激光冲击路径,即沿“S”形路径从试样左侧向右侧进行冲击。

图2 LSP 冲击路径示意

实验参数包括入射角度、 激光能量和冲击次数, 入射角度选取 0°、20°、40°、60°, 激光能量选取5、6、7、8 J,冲击次数选取 1、2、3、4 次,具体见表 2。

表2 LSP 实验参数

1.4 结果检测

处理前后板材试件的表面完整性由表面粗糙度、 表面残余压应力和表面显微硬度共同表征,其中表面粗糙度通过台阶仪检测,表面残余压应力通过射线应力仪测量,表面显微硬度通过显微硬度计检测,其载荷力和载荷时间分别为1000 g、5 s。

2 结果与分析

2.1 冲击角度对表面完整性的影响

选取表 2 中的 0、1、2、3、4 试样,研究不同斜入射冲击角度LSP 处理对试件表面完整性的影响,结果见图3~图5。 结果表明,经LSP 处理的与未冲击的试样,其表面完整性相差较大;随着入射角度增大,表面粗糙度值、表面残余压应力都呈现先增大后减小的趋势, 表面显微硬度也基本满足该规律,特别是在距起点4~6 mm 的中间区域表现明显,仅在冲击起点和终点处有所出入,这是由边缘强化干扰导致。

图3 不同斜入射冲击角度LSP 处理试样的表面粗糙度

图4 不同斜入射冲击角度LSP 处理试样的表面残余应力

图5 不同斜入射冲击角度LSP 处理试样的表面显微硬度

随着入射角度增大,激光光斑由圆形变成椭圆形, 光斑边缘瑞利波汇聚到中心的时间差会增长,瑞利波卸载效应减小;入射角度增大引起激光光斑面积增大,激光功率密度相应减小,诱导冲击压力也随之减小。 在此双重因素影响下,冲击波塑性变形效应随入射角度增大先增大而后减小,将会导致表面粗糙度、表面残余应力和表面显微硬度的先增大而后减小[11-12]。 当冲击角度为20°时,表面粗糙度均值和表面残余应力均值都达到最大, 分别为Ra1.118 μm 和-370.4 MPa,而表面显微硬度均值在冲击角度为40°时达到最大值508.4HV。 同时由图4、图5 可见,固定入射角度不变,表面残余应力和表面显微硬度值都随着冲击距起点距离的增大呈现先增大而后减小的趋势且起点处高于终点处,这是由大角度冲击增加激光能量中心偏移程度和黑胶带粘贴紧密程度由起至终不断降低而导致。

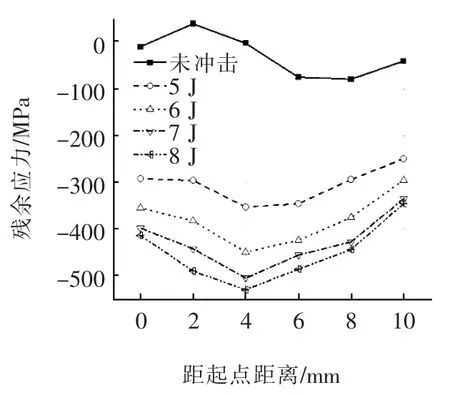

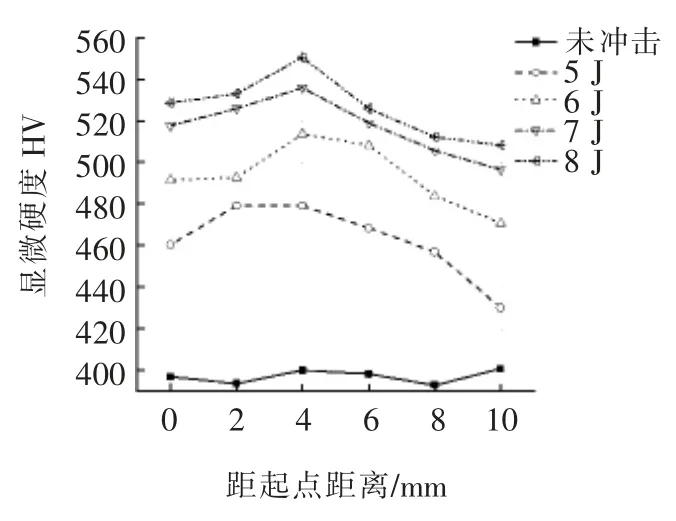

2.2 激光能量对表面完整性的影响

选取表 2 中的 0、4、5、6、7 试样,研究不同激光能量LSP 处理对试件表面完整性的影响, 结果见图6~图8。 结果表明,经LSP 处理的与未冲击的试样,其表面完整性相差较大; 随着激光能量的增大,表面粗糙度值、表面残余压应力和表面显微硬度逐渐增大且增加的幅度都逐渐减小,边缘强化干扰的效果依然明显。

图6 不同激光能量LSP 处理试样的表面粗糙度

图7 不同激光能量LSP 处理试样的表面残余应力

图8 不同激光能量LSP 处理试样的表面显微硬度

这是由于增大冲击的激光能量会引起表面形貌起伏程度变大,表面粗糙度变大;增大激光能量时,诱导冲击波峰值更高,试样的表面塑性变形程度越大,残余应力不断增大,塑性变形也导致表层组织晶粒细化提高表面显微硬度。 当采用8 J 的激光能量进行冲击时,表面粗糙度均值、表面残余压应力均值和表面显微硬度均值达到最大, 分别为Ra1.305 μm、-451.1 MPa 和 526.5HV。

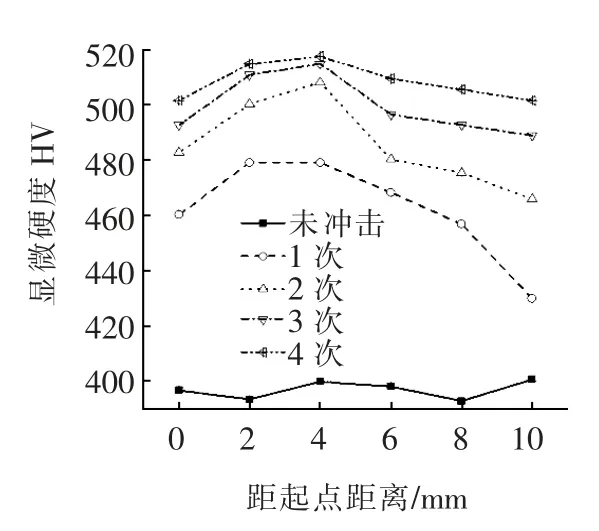

2.3 冲击次数对表面完整性的影响

选取表 2 中的 0、4、8、9、10 试样, 研究不同冲击次数LSP 处理对试件表面完整性的影响,结果见图9~图11。 结果表明,经LSP 处理与未冲击的试样表面完整性相差较大;随着冲击次数的增加,表面粗糙度值、表面残余压应力和表面显微硬度逐渐增大,增加的幅度都逐渐减小,且与激光能量相比,冲击次数的增加下降幅度更大。

图9 不同冲击次数LSP 处理试样的表面粗糙度

图10 不同冲击次数LSP 处理试样的表面残余应力

图11 不同冲击次数LSP 处理试样的表面显微硬度

这是由于随着冲击次数增加, 塑性变形越大,表面粗糙度值不断增大, 位错密度也相应增大,同时变形抗力增大,导致塑性变形增量减小,从而呈现出表面粗糙度、表面残余应力和表面显微硬度增幅趋势不断减小。 当采用四次冲击LSP 处理时,表面粗糙度值、表面残余压应力和表面显微硬度均值达到最大,分别为 Ra1 μm、-421.4MPa 和 508.6HV。

3 结论

基于平顶光束激光冲击强化系统,本文以在涡轮盘应用的FGH95 镍基粉末合金为研究对象,研究了激光冲击处理的入射角度、激光能量和冲击次数三种不同参数对FGH95 材料表面完整性的影响,得出如下结论:

(1)随着入射角度增大,表面粗糙度、表面残余应力和表面显微硬度基本都呈现先增大后减小的趋势。 入射角度为20°时,表面粗糙度和表面残余应力达到最大, 入射角度为40°时表面显微硬度达到最大,这种现象是由瑞利波卸载、功率密度减低和激光能量中心偏移增大等综合导致。

(2)随着激光能量和冲击次数的增加,表面粗糙度、表面残余应力和表面显微硬度都会增加且增加幅度都逐渐减小。 与激光能量相比,冲击次数的增加下降幅度更大。

(3)固定入射角度、激光能量和冲击次数不变,表面残余应力和表面显微硬度都随着冲击距起点距离的增大呈现先增大而后减小且起点处高于终点处,这是由大角度冲击增加激光能量中心偏移程度和黑胶带粘贴紧密程度由起至终不断降低导致。