硅藻土/白炭黑复合填料补强天然橡胶复合材料的性能研究

卜义夫,孔俊嘉,王瑞谦,张延祥,万帅龙,王思祺

(沈阳科技学院,辽宁 沈阳 110167)

随着轮胎工业的不断发展,整车厂对轮胎的各项性能的要求也不断提高,通过在轮胎的橡胶基体中添加填料以提高轮胎的各项性能成为主流趋势。硅藻土是一种生物成因的硅质沉积岩[1-2],主要成分有SiO2、Al2O3、Fe2O3及有机质等,其中SiO2的质量分数超过70%,其具有多孔、质轻、耐热、吸水、比表面积大等特点[3-4],被广泛应用于制备保温材料、催化剂载体和填料等。硅藻土表面富含硅羟基和氢键,使其具有表面活性[5],可与偶联剂等反应。

白炭黑是目前轮胎工业常用补强填料,硅藻土与白炭黑的结构相似[6-8],这也为硅藻土充当补强填料提供了可能。近年来,硅藻土被广泛应用于高分子材料的制备,也逐渐成为国内外的研究热点[9]。武卫莉等[10]通过制备硅藻土/橡胶复合材料研究其力学性能和耐热性能,结果表明改性硅藻土对天然橡胶(NR)、氟橡胶等5种橡胶具有较好的增强作用。谢强等[11]通过制备硅藻土/nano-MOS2复合改性氟橡胶,研究其摩擦损耗性能,结果表明添加1份nano-MOS2时硫化胶的体积磨耗量最小。S.SÖKMEN等[12]通过制备硅基填充丁苯橡胶/顺丁橡胶复合材料并研究油含量对橡胶与填料相互作用的影响,结果表明不同的馏分芳烃萃取物油含量对橡胶各项力学性能的影响不同。

本工作以硅藻土和白炭黑作为复合填料填充NR,并研究硅藻土用量对硅藻土/白炭黑复合填料补强天然橡胶(DCNR)复合材料性能的影响,以期为橡胶新型填料的研究提供参考。

1 实验

1.1 原材料

NR,牌号SVR3L,广州市田本丰橡胶有限公司产品;白炭黑JZ-21,工业级,山东今朝化工有限公司产品;硅藻土(SiO2质量分数为90%),灵寿县宇胜建材有限公司产品;硬脂酸、氧化锌、防老剂4010NA、促进剂NOBS、偶联剂KH560和硫黄均为市售品。

1.2 配方

NR 100,白炭黑 35,硅藻土 变量,偶联剂KH560 2,氧化锌 4.5,硬脂酸 3.5,防老剂4010NA 1.5,硫黄 1.5,促进剂NOBS 1.5。

1.3 主要设备和仪器

TY-7007型开炼机,江苏天源试验设备有限公司产品;ZS-460B-30-350型平板硫化机,东莞市卓胜机械设备有限公司产品;LX-A型邵氏硬度计,温州恒润检测仪器有限公司产品;WDW-10KN型合成材料拉伸试验机,济南鼎测试验设备有限公司产品;CSI型阿克隆耐磨检测仪,上海程斯智能科技有限公司产品;EVO型扫描电子显微镜(SEM),德国ZEISS公司产品。

1.4 试样制备

在开炼机加入NR,包辊10次,调宽辊距,依次加入氧化锌、硬脂酸、防老剂、促进剂、偶联剂、白炭黑和硅藻土,混炼均匀后加入硫黄混炼均匀,室温下停放12 h。

在平板硫化机上硫化,硫化条件为150 ℃/10 MPa×(t90+5 min)。

1.5 测试分析

邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试;磨耗性能按照GB/T 1689—2014《硫化橡胶耐磨性能的测定(用阿克隆磨耗试验机)》进行测试;采用SEM观察DCNR复合材料的微观结构和表面形貌。

2 结果与讨论

2.1 硫化特性

硅藻土用量对DCNR复合材料硫化特性的影响如表1所示。

表1 硅藻土用量对DCNR复合材料硫化时间的影响 min

从表1可以看出,随着硅藻土用量的增大,DCNR复合材料的t10和t90先延长后缩短。这说明硅藻土/白炭黑复合填料的加入,提高了白炭黑对促进剂的吸附能力。

2.2 邵尔A型硬度

硅藻土用量对DCNR复合材料硬度的影响如图1所示。

图1 硅藻土用量对DCNR复合材料邵尔A型硬度的影响

从图1可以看出,随着硅藻土用量的增大,DCNR复合材料的硬度先增大后减小。与未添加硅藻土的复合材料相比,硅藻土用量为5份的DCNR复合材料的硬度略增大,这是由于NR分子被吸附到硅藻土表面,改变了DCNR复合材料的内部结构,NR分子的移动受到阻碍;继续增大硅藻土用量,DCNR复合材料的硬度减小,这是由于硅藻土表面的羟基增多,硅藻土难以分散到NR基体中,发生团聚现象,使得DCNR复合材料的内部结构被破坏。

2.3 拉伸性能

硅藻土用量对DCNR复合材料拉伸强度和拉断伸长率的影响如图2所示。

由图2可以看出,随着硅藻土用量的增大,DCNR复合材料的拉伸强度和拉断伸长率均减小。这是由于随着硅藻土用量的增大,NR分子附着在硅藻土的间隙和表面,逐渐形成少量的结合胶,游离的NR分子逐渐减少,使得DCNR复合材料的拉伸性能下降。与未添加硅藻土的复合材料相比,加入硅藻土后DCNR复合材料的拉伸强度和拉断伸长率均有下降,这是由于硅藻土本身的团聚结构,使得DCNR复合材料的内部产生应力集中,故DCNR复合材料的拉伸性能差于未加入硅藻土的复合材料。

图2 硅藻土用量对DCNR复合材料拉伸性能的影响

2.4 耐磨性能

硅藻土用量对DCNR复合材料阿克隆磨耗量的影响如图3所示。

图3 硅藻土用量对DCNR复合材料阿克隆磨耗量的影响

从图3可以看出,随着硅藻土用量的增大,DCNR复合材料的阿克隆磨耗量增大。这是由于硅藻土表面的活性点与白炭黑相比较少,与NR分子之间的结合力弱于白炭黑,在磨耗过程中更容易脱落,使得NR基体表面变得凹凸不平,继而使DCNR复合材料的摩擦系数增大,耐磨性能下降。

2.5 SEM表面形貌

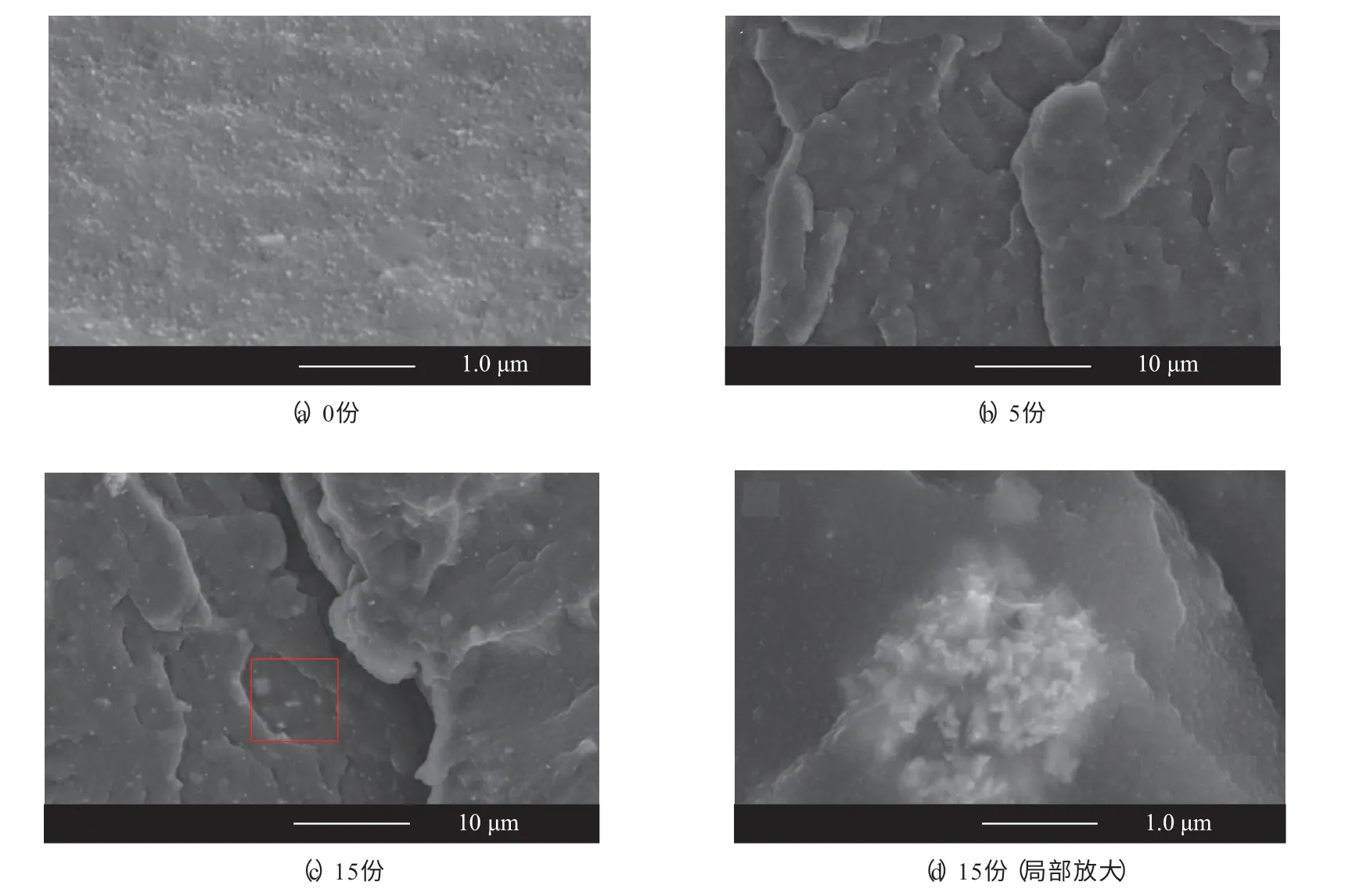

未加硅藻土和硅藻土用量为5和15份的DCNR复合材料的表面形貌如图4所示。

从图4可以看出:未加硅藻土复合材料的表面粗糙且凹凸不平[图4(a)];硅藻土用量较小时,硅藻土颗粒均匀地分布在NR基体表面,有较少的团聚[图4(b)];硅藻土用量较大时,硅藻土团聚形成的二次聚体分布在NR基体表面,放大后团聚现象更加明显[图4(c)和(d)],硅藻土团聚后破坏了DCNR复合材料的内部结构,降低了硅藻土/白炭黑复合填料的补强效果。

图4 DCNR复合材料的SEM照片

3 结论

(1)随着硅藻土用量的增大,DCNR复合材料的t10和t90先延长后缩短。

(2)硅藻土用量较小时,可提高DCNR复合材料的硬度;硅藻土用量过大,易产生明显的团聚现象,从而降低硅藻土/白炭黑复合填料对NR基体的补强效果,使得DCNR复合材料的综合物理性能下降。