基于灰色关联理论的副仪表板扶手底座注塑工艺多目标优化

周纪委,郭昊亮,张文超,王明伟,林连明

(1.大连工业大学机械工程与自动化学院,辽宁大连 116034; 2.北京精雕科技集团有限公司苏州分公司,江苏苏州 215163;3.浙江凯华模具有限公司,浙江台州 318020)

在现代社会高速发展下,交通出行对人们生活的影响越来越大。而汽车作为受广大群众喜爱且使用率较高的一种交通工具,人们对汽车的外观和质量提出了更高的要求[1]。在人们的这种需求下,汽车轻量化、降低能耗、减少尾气排放成为汽车制造业的一大发展趋势[2]。汽车副仪表板扶手底座作为汽车的重要配件,使用塑料作为原材料不仅可以减轻汽车的质量以及保护汽车的安全,而且还可以使汽车空间内饰和谐统一。

在汽车副仪表板扶手底座实际注塑过程中,熔融塑料在模具型腔中将会受到内外因素的影响,易造成翘曲变形大、收缩、气穴、飞边等质量缺陷[3]。同时注塑产品的质量不仅取决于材料本身具有的性能,而且还会受到模具结构、成型工艺参数的影响[4]。为了提高注塑件的品质,国内外许多学者运用CAE技术对塑件成型过程进行模拟。Satoshi等[5]研究了夹紧力与焊缝温度之间的关系,并以注射时间、熔体温度、模具温度、保压时间、保压压力、冷却时间为水平进行了多目标工艺参数优化,最终使焊缝减少。Mukras等[6]重点研究了双凹结构和锐边的微小零件成型问题,通过田口试验方法,得到了影响微小零件生产的关键成型参数和最小收缩率。Sateesh 等[7]以熔体温度、模具温度和注射时间为因素,翘曲、体积收缩、循环时间和质量预测为目标设计了正交试验并对不同工艺参数的水表部件进行模流分析,获得了最佳工艺参数组合。吴俊超等[8]学者通过Moldflow DOE功能结合响应面BBD试验设计的方法对轿车后视镜镜框注塑工艺参数进行了优化,确定了最优工艺参数组合。邬斌扬等[9]在抑爆球注塑成型结果的基础上,建立了抑爆球多指标优化代理模型,并结合自适应性模拟退火算法进行全局寻找最优性能。庄燕等[10]为改善汽车扶手箱下盖板的成型质量,进行了拉丁超立方方案设计并在Moldflow中进行各组方案模拟,最后基于实验数据建立翘曲变形的回归方程并进行了优化。

笔者运用Moldex3D软件和正交试验对汽车副仪表板扶手底座成型过程中的不同工艺参数组合进行了模拟,并计算信噪比与灰色关联度值。通过灰色关联度分析对汽车副仪表板扶手底座进行了优化,从而提高了汽车副仪表板扶手底座塑件的品质。

1 模流分析

1.1 塑件分析与网格划分

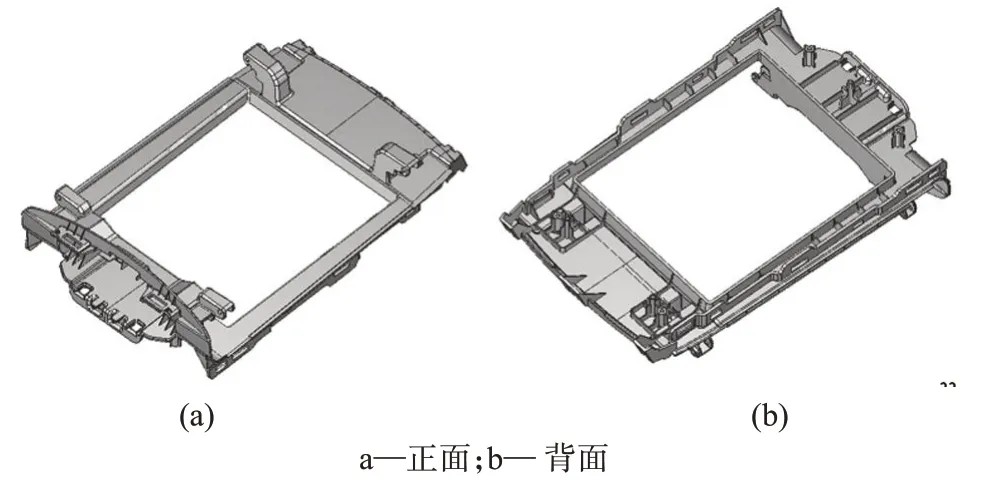

汽车副仪表盘扶手底座内饰件三维图见图1。其最大尺寸为340 mm×224 mm×63 mm,体积为207 cm3。产品结构较复杂,有加强筋、螺纹孔和凸台设计,平均壁厚为1.73 mm,最大壁厚为3.9 mm。汽车副仪表板扶手底座材料选用的是Borealis AG制造商生产的材料牌号为DAPLEN KSR 65 T 20 E1 的20%滑石粉填充聚丙烯(PP)/20%Talc,该材料具有高强度、抗冲击、耐低温、方向性强等特性[11]。

图1 汽车副仪表板扶手底座三维图

在Moldex3D Studio 2021 软件中对塑件进行Solid 网格划分,手动修复网格缺陷后,塑件网格元素数量为503 130 个,塑件表面网格和实体网格无缺陷可进行模流分析。汽车副仪表板扶手底座网格模型如图2所示。

图2 汽车副仪表板扶手底座网格模型

1.2 浇注系统和冷却系统的建立

汽车副仪表板扶手底座的浇注系统和冷却系统如图3 所示。主流道直径为16 mm,冷流道采用U 型分流道,尺寸为10 mm×8 mm。由于塑件表面质量要求高,浇口不能设在产品外观面,综合考虑在塑件侧面搭接扇形浇口。冷却系统是定模采用1组循环水路、动模采用3 组循环水路,冷却介质为水。水路直径为8~10 mm,冷却水路温度为30℃。

图3 浇注系统与冷却系统

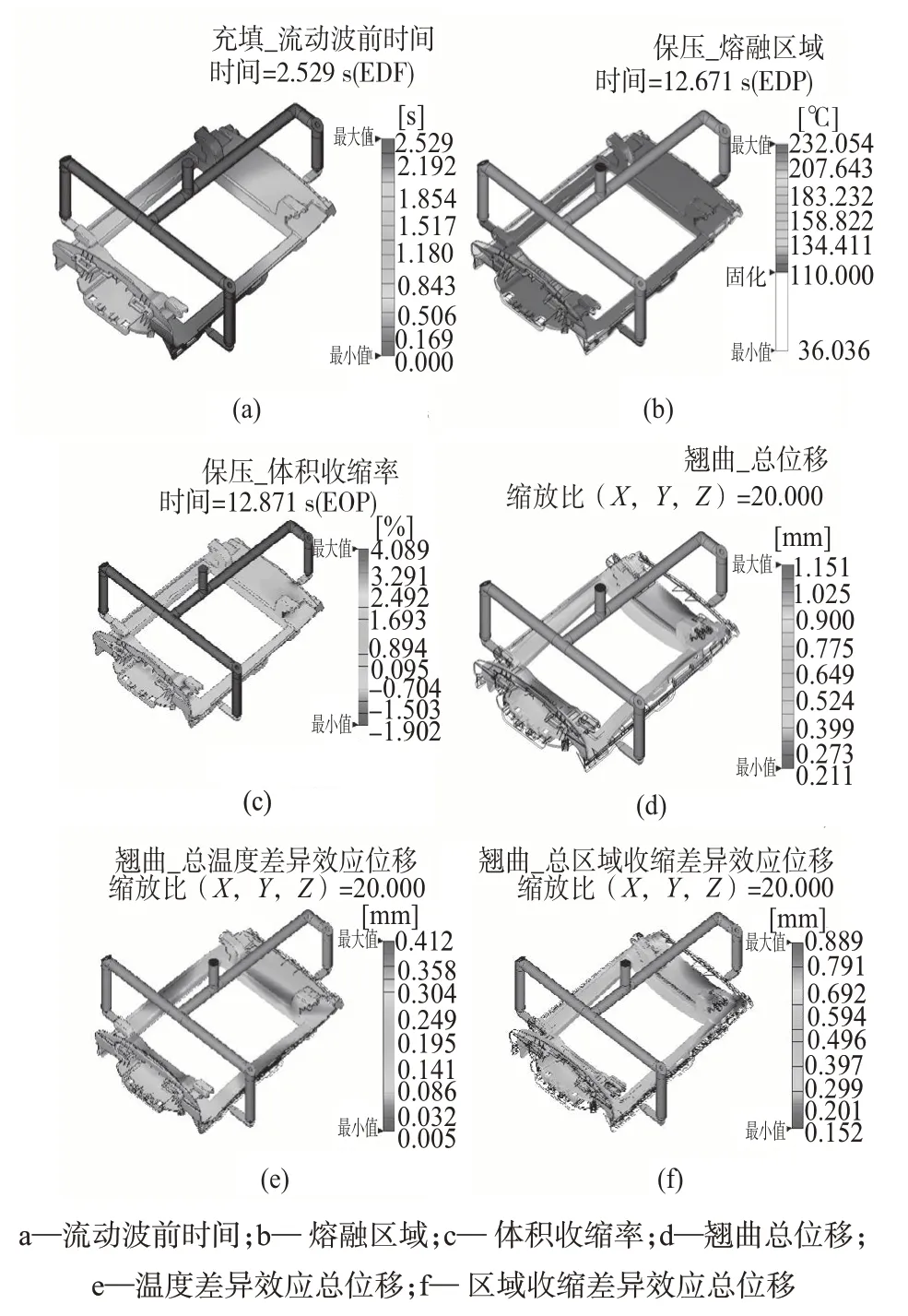

1.3 默认参数分析

先在默认工艺条件(模具温度30℃、熔体温度220℃、冷却时间20 s、保压时间10 s、最大保压压力140 MPa)下进行完整分析(充填+保压+冷却+翘曲),模拟结果如图4所示。由图4a流动波前时间可知,熔胶在2.529 s时能够充填到塑件末端,没有出现短射或迟滞现象,充填时间较为合适。由图4b熔融区域可知,在保压时间10 s时浇口区域未能完全固化,而浇口未固化会造成塑件翘曲变形较大,凹痕较为严重,因此需要在优化时继续增加保压时间使其完全固化。由图4c~图4f 可知体积收缩率为4.089%,翘曲总位移为1.151 mm,总温度差异效应位移为0.412 mm,总区域收缩差异效应位移为0.889 mm。塑件翘曲变形主要原因是成型过程中残余应力的释放,而塑件残余应力的产生因素为冷却不均匀、收缩不均匀和分子纤维取向效应[12-13]。由于此材料不含纤维,由图4e~图4f 总温度差异效应位移与总区域收缩差异效应总位移对比可知,此汽车副仪表板扶手底座翘曲变形量主要由区域收缩不均匀引起的。故在对工艺参数进行优化时选择区域收缩翘曲变形量为其一优化指标,同时在注塑过程中还要求体积收缩率尽可能得小,因此,体积收缩率为另一优化指标。

图4 默认参数下模拟结果

2 正交试验

2.1 因素及水平设计

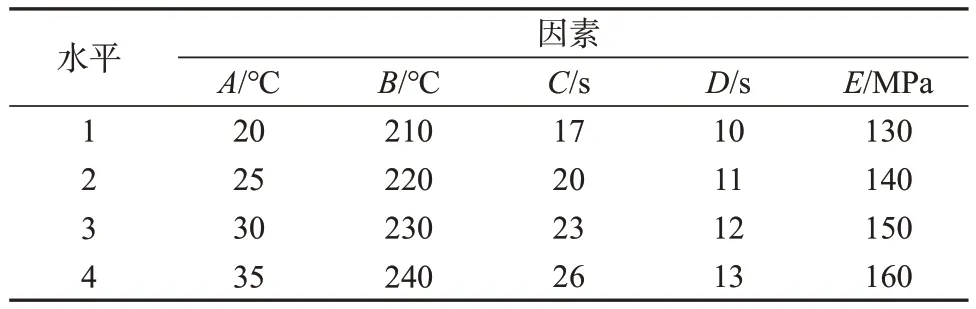

根据默认参数分析,以区域收缩翘曲变形量和体积收缩率为优化目标,模具温度(A)、熔体温度(B)、冷却时间(C)、保压时间(D)和保压压力(E)为正交因素。在不考虑相互作用下,每个因素设置4 个水平,因素与水平正交表设置列于表1。

表1 正交试验因素水平设计

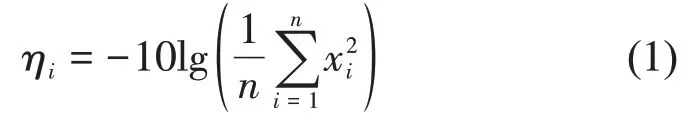

2.2 信噪比计算

信噪比值的大小与产品质量的好坏成正比,为了更好地评价塑件质量,故选择信噪比作为塑件质量的评价标准[14]。信噪比有3 种,分别是望目信噪比、望小信噪比和望大信噪比[15-16]。而注塑产品要求较小的区域收缩翘曲变形和体积收缩率,因此选择望小信噪比。望小信噪比计算公式如式(1)。

式中:n——每一组试验重复的次数;

xi——第i次试验值。

2.3 正交试验结果分析

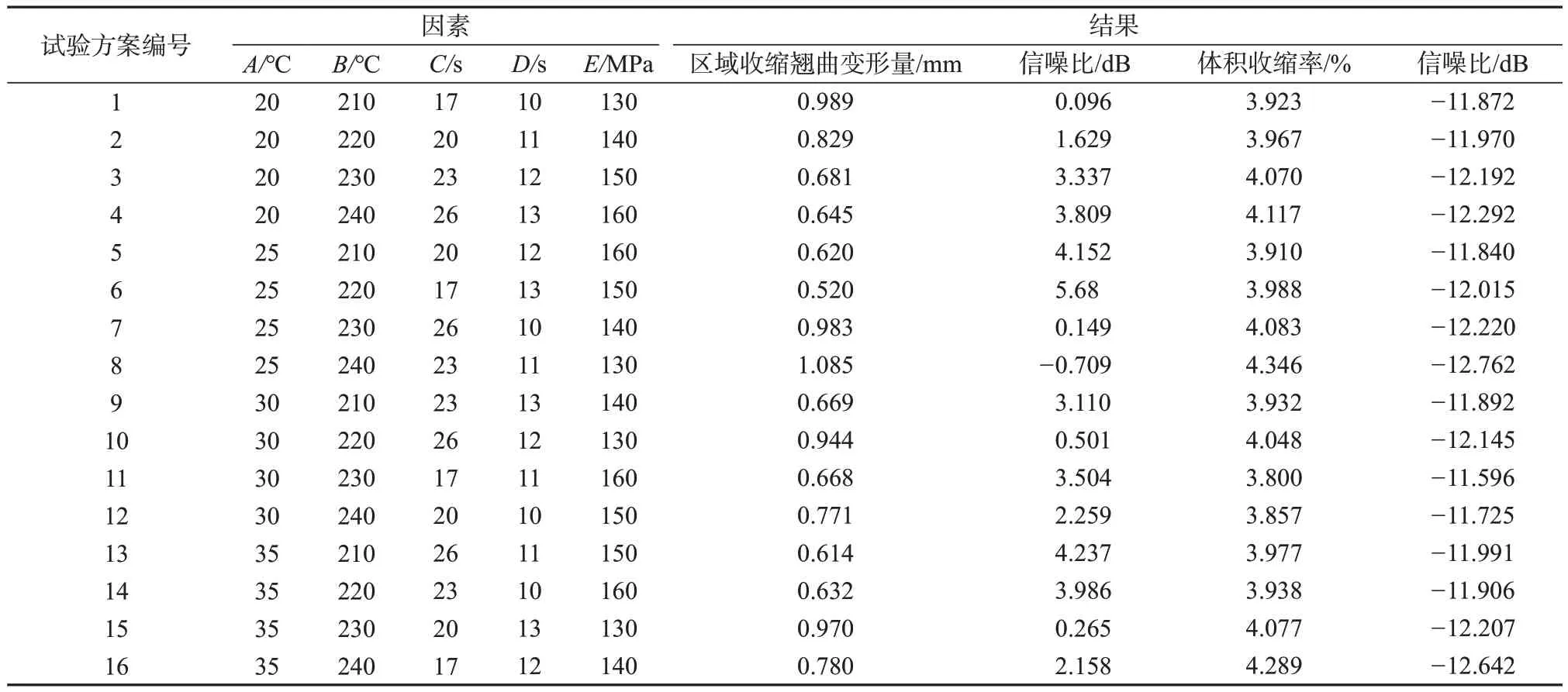

选用5因素4水平的正交试验矩阵L16(45),并基于Moldex3D模流分析软件对塑件成型过程进行分析,得到模拟后的区域收缩翘曲变形量和体积收缩率。并根据公式(1)计算所对应的信噪比,得到的结果列于表2。

表2 正交试验结果

根据表3 区域收缩翘曲变形量极差分析可知,保压压力对区域收缩翘曲变形量指标影响最大。5个因素中对区域收缩翘曲变形量指标影响程度从大到小顺序为:保压压力(R1=0.356)、保压时间(R1=0.143)、熔体温度(R1=0.103)、冷却时间(R1=0.059)、模具温度(R1=0.053)。根据表4 体积收缩率极差分析可知,熔体温度对体积收缩率指标影响最大。5 个因素中对体积收缩率影响程度从大到小顺序为:熔体温度(R2=0.216)、模具温度(R2=0.173)、保压压力(R2=0.158)、保压时间(R2=0.129)、冷却时间(R2=0.119)。同时由表3 可知,最小区域收缩翘曲变形量的工艺参数组合为A4B1C1D4E4;由表4 可知,最小体积收缩率的工艺参数组合为A3B1C2D1E4。影响区域收缩翘曲变形量和体积收缩率的最优工艺参数组合不相同,所以优先使用灰色关联分析法来得到较小的区域收缩翘曲变形量和体积收缩率[17]。

表3 区域收缩翘曲变形量极差分析

表4 体积收缩率极差分析

3 灰色关联度分析

灰色关联度分析是把工艺参数之间的紧密程度用于判断各参数间关系强弱的方法[18]。

首先对信噪比进行无量纲化处理[19]。望小特征的无量纲化公式如式(2):

式中:ηi——第i个试验信噪比值;

ηimax和ηimin——各试验指标中信噪比最大值和最小值;

yi——ηi无量纲化之后的数值。

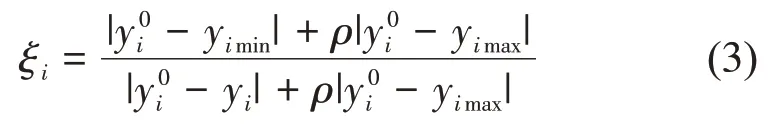

其次对灰色关联系数进行计算。灰色关联系数是无量纲化后的数据和理想数据之间的关系[20],灰色关联系数公式如式(3):

yimin——无量纲化后信噪比值的最小值;

yimax——无量纲化后信噪比值的最大值;

yi——第i个试验对应的无量纲化信噪比值;

ρ——分辨系数,一般取0.5。

最后对灰色关联度系数进行均值计算。灰色关联度γ公式如式(4):

式中:m——优化目标的个数。

将根据公式(1)计算所对应的信噪比数值带入到式(2)~式(4)中,得到两个指标的灰色关联系数和灰色关联度值,列于表5。对表5中各组试验对应的灰色关联度值进行极差分析,极差值越大就代表该因素对区域收缩翘曲变形量和体积收缩率影响较大。灰色关联度值极差分析列于表6,因素水平变化趋势图如图5所示。由表6及图5可知,影响区域收缩翘曲变形量和体积收缩率的因素从大到小顺序为:E>B>C>A>D。各因素灰色关联度值极差最大对应的最优工艺参数组合为A3B1C1D4E4,即模具温度30℃、熔体温度210℃、冷却时间17 s、保压时间13 s、保压压力160 MPa。

图5 因素水平变化趋势

表5 各指标的灰色关联系数和灰色关联度值

表6 灰色关联度值极差分析

4 验证试验

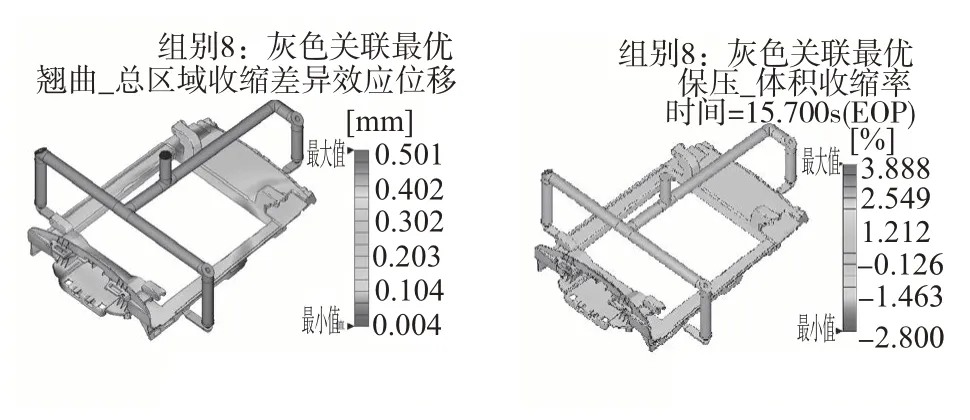

把灰色关联度分析得到的最佳工艺参数组合在Moldex3D 中进行模拟,得到塑件的区域收缩翘曲变形量为0.501 mm,比默认分析减少了0.388 mm,塑件的体积收缩率为3.886%,比默认分析减少了0.203%。因此,不论是区域收缩翘曲变形量还是体积收缩率都达到了相对较优效果,相比默认分析改善了43.6%和4.96%。模拟结果如图6所示。

图6 灰色关联度分析优化结果

5 结论

(1)针对塑件成型过程中出现的区域收缩翘曲变形和体积收缩等缺陷,在默认条件下进行模拟,得到翘曲总位移、总温度差异效应位移、总区域收缩差异效应位移和体积收缩率结果。对默认条件模拟结果进行分析可知,翘曲变形是由区域收缩不均匀引起的。因此在进行优化时选择区域收缩翘曲变形量和体积收缩率为优化目标。

(2)建立了5 因素4 水平的正交试验并利用Moldex3D 软件对塑件成型过程进行模拟,通过计算得到信噪比与灰色关联度值。对区域收缩翘曲变形量和体积收缩率的灰色关联度值进行极差分析,得到E因素对塑件的综合影响最大,最佳工艺参数组合为A3B1C1D4E4。

(3)将最优工艺参数组合进行模拟,得到区域收缩翘曲变形量为0.501 mm,体积收缩率为3.886%,分别比默认分析改善了43.6%和4.96%,塑件区域收缩翘曲变形量和体积收缩率都达到相对较优效果。因此,可证明灰色关联理论适用于注塑工艺优化。