410S不锈钢表面麻点缺陷成因分析及改进

麻志伟,靳塞特

(酒泉钢铁集团股份有限公司,甘肃 嘉峪关 735100)

0 引言

经分析质量异议样板表面的麻点缺陷是点蚀造成的,点蚀又称坑蚀和小孔腐蚀。不锈钢表面点蚀是在特定的腐蚀介质中发生的[1-3],通常发生在含有卤素阴离子的溶液中,其中以氯化物、溴化物侵蚀性最强,是不锈钢常见的局部腐蚀之一。点蚀经常发生在不锈钢表面的钝化膜上,而不锈钢的耐蚀性主要决定于保护性的钝化膜[4-6]。虽然点蚀范围比较小,但只要发生其腐蚀速率很快,严重时可造成设备穿孔。标准里面的410S 属于低Cr 的马氏体不锈钢,Cr 元素含量在12%左右,不过考虑到此钢种在金属制品行业的使用,酒钢公司冶炼过程中采用了低C 元素含量控制([C]≤0.030%),使其变为了铁素体不锈钢。

针对客户反馈酒钢生产的410S 不锈钢材料偶尔会出现表面“麻点”缺陷的问题,本文从点腐蚀的机理及影响因素,质量异议样品分析,实验室模拟实验等几个方面研究了酒钢410S 不锈钢材料表面“麻点”缺陷的产生原因,并给客户提出改进建议。

1 不锈钢点蚀的机理及影响因素

不锈钢点蚀的理论主要两种:一是钝化膜吸附理论,认为点蚀的萌生是氧和卤素阴离子竞争吸附的结果;二是钝化膜的成相膜理论,认为点蚀是由于膜的某种形式的破坏所致。两者不是孤立的而是相互关联的,但是钝化膜吸附理论的认可度较高。

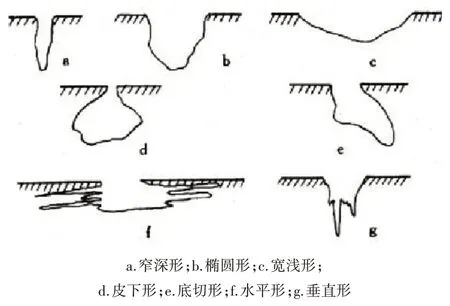

不锈钢钝化膜在化学上或者物理上都是不均匀的,致使钝化膜存在各种不完整性。当介质中含有某些活性阴离子(如Cl-)时,其被吸附在表面的某些点上,从而使不锈钢表面钝化膜发生破坏,进而形成点蚀孔[7-9]。产生点蚀有两个重要条件,一是金属在介质中必须达到某一临界电位,二是侵蚀性的卤化物阴离子达到某一浓度。各种点腐蚀孔的剖面形貌如图1所示。

图1 各种点腐蚀孔的剖面形貌

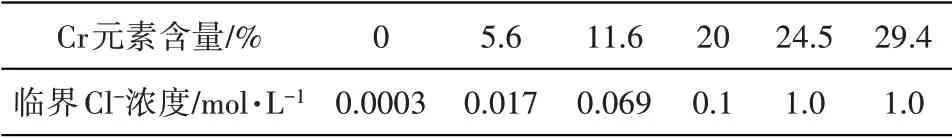

表1为Cr 元素含量对Fe-Cr 合金点蚀临界Cl-浓度的影响。由表1可以看出,410S的临界Cl-浓度大概在0.069mol/L 左右。在腐蚀介质中,金属阳离子与侵蚀性卤化物阴离子共存时,氧化性金属离子,如Fe3+、Cu2+和Hg2+对点蚀可以起到促进作用。

表1 Cr元素含量对Fe-Cr合金点蚀临界Cl-浓度的影响(2mol/L H2SO4中)

2 410S不锈钢麻点质量异议初步分析

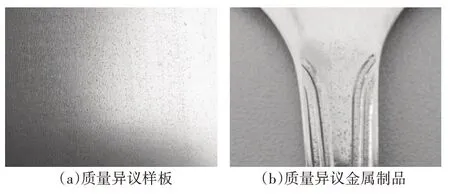

图2为客户提供的410S 不锈钢质量异议样板和其金属制品表面的麻点缺陷形貌。由图2可以看出,缺陷属典型的不锈钢点蚀形貌。此问题的产生原因有两个方面:原材料质量问题或者酸洗不当。

图2 410S不锈钢质量异议样板及其金属制品表面的麻点缺陷形貌

考虑到酒钢410S 的炼钢和热轧工艺一直比较稳定,且APH 生产410S 不锈钢No.1 板未有点腐蚀出现,通过售后了解到客户酸洗工艺采用盐酸+硝酸+氢氟酸或者盐酸+硫酸+硝酸,盐酸含有Cl-,如果其浓度控制不当很有可能发生酸洗过程中的点腐蚀。

410S 经过热轧以后头尾和边部可能会有一定量的马氏体存在,这也就不难理解客户酸洗的410S点蚀主要发生在头尾和边部。还有客户反馈,有时候点腐蚀是单面发生的,这是由于在酸洗过程中,上下表面的腐蚀状态不同,上表面相对于下表面来说,更易发生点腐蚀。

3 410S麻点质量异议样品分析

3.1 化学成分和金相组织分析

如果410S 不锈钢原料里面含有较多的C、S、P等杂质元素及其化合物,那么将会在较低Cl-浓度下产生点蚀。表2为410S 不锈钢发生点蚀板材的化学成分。由表2可以看出酒钢生产的410S 不锈钢成分上杂质含量远低于JIS(日标)标准规定,属合格产品。

表2 410S不锈钢发生点蚀板材的化学成分%

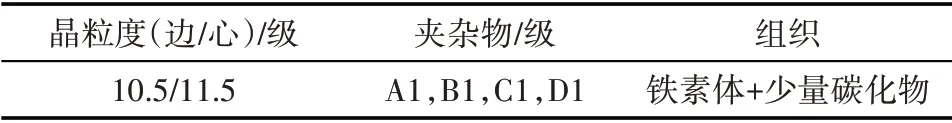

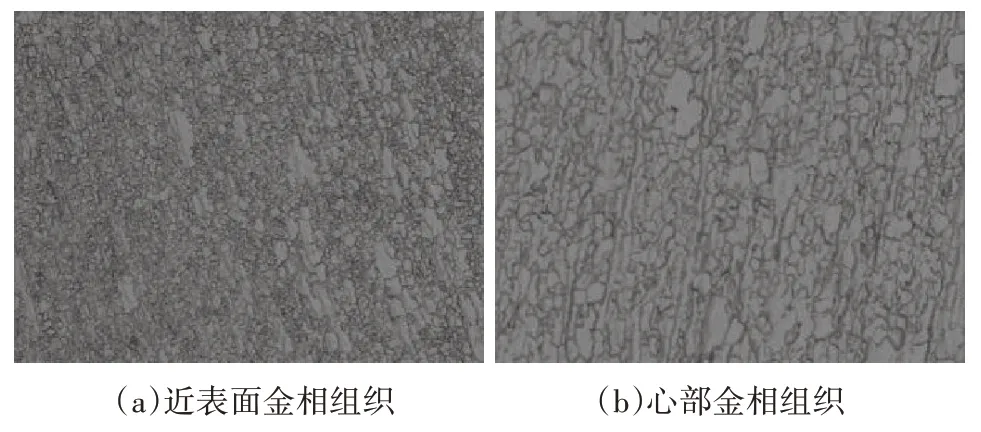

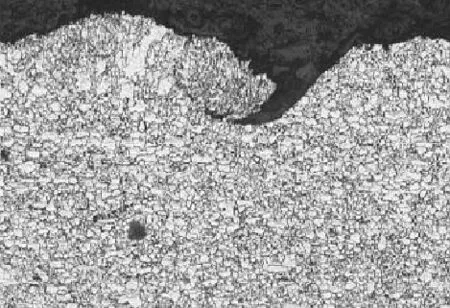

图3为点蚀板正常部位和点蚀孔的金相照片,表3为410S不锈钢发生点蚀板材的晶粒度、夹杂物和组织。由图3可以看出,金相组织主要为铁素体,碳化物分布均匀,而且点蚀孔区域金相组织也没有异常,麻点缺陷属于典型的皮下形点蚀坑,与图1所示的d 点蚀坑形貌类似。另外由表3可以看出,410S不锈钢发生点蚀板材没有大的夹杂物。

图3 点蚀板正常部位和点蚀孔的金相照片

表3 410S不锈钢发生点蚀板材的晶粒度、夹杂物和组织

综上考虑,可以排除是原料质量问题导致的表面点腐蚀缺陷。

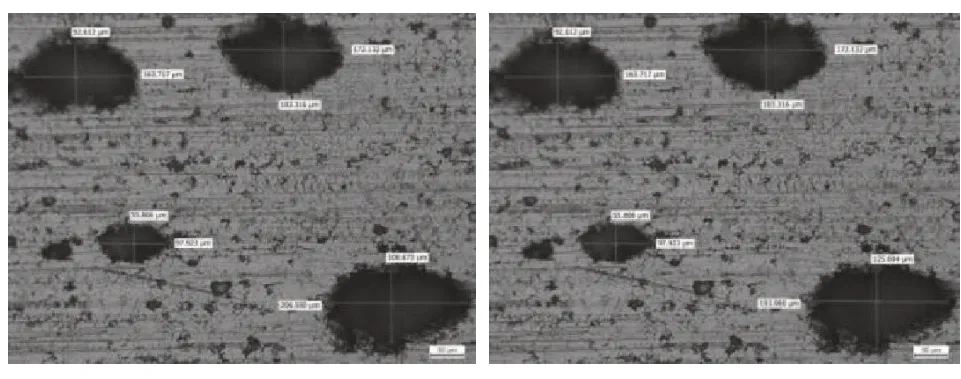

3.2 点蚀坑尺寸

对质量异议样品的表面点腐蚀坑进行观察,从表面点蚀坑的形貌可以看出,绝大多数的点蚀坑沿轧制方向均有拉长的现象,图4为点蚀坑尺寸照片。进一步测量表面的点蚀坑尺寸以后可以发现,拉长量(改轧后的“长度-宽度/宽度”)在70%左右,客户是实际压下来在60%左右,与轧制的压下量比略大,主要原因可能是由于轧制时点蚀坑附近的应力集中使点蚀坑较板面拉长较大引起的。

图4 点蚀坑尺寸照片

4 410S不锈钢实验室酸洗模拟实验

4.1 实验板材的化学成分、金相组织

表4为410S 不锈钢试验板材的化学成分,表5为410S 不锈钢试验板材的晶粒度、夹杂物和组织,图5为410S 不锈钢试验板材的金相组织。由表4、表5和图5可以看出,模拟酸洗实验板材的化学成分正常、夹杂物含量低、组织为均匀的铁素体组织,整体质量情况与异议样板接近,采用其进行酸洗模拟实验具有参考意义。

表4 410S不锈钢试验板材的化学成分%

表5 410S不锈钢试验板材的晶粒度、夹杂物和组织

图5 410S不锈钢试验板材的金相组织

4.2 实验室模拟酸洗浸泡实验

对于客户的酸洗液具体成分及浓度不清楚,考虑到只要Cl-浓度(11.6Cr的Fe-Cr合金Cl-临界浓度是0.069mol/L)达到较高浓度并且在Fe3+的共同作用下,410S不锈钢将会在较短时间内产生点蚀。据此制定了实验方案,具体实验酸洗液成分和Cl-浓度如表6所示。样品浸泡实验时间为30min。

表6 实验酸洗液成分和Cl-浓度

图6为实验液1、2 样品点蚀的宏观形貌。由图6可以看出,410S 不锈钢在含有氯离子的酸洗液中腐蚀产生了很多点蚀孔,且随着氯离子浓度增加点蚀增多加深,在高氯离子浓度下随着时间延长腐蚀加重,甚至410S不锈钢基体都产生了严重的腐蚀。

图6 实验液1、2样品点蚀的宏观形貌

图7为实验液1 样品不同部位的腐蚀宏观形貌(60min)。由图7可以看出:在酸液腐蚀区点蚀明显;在腐蚀过程中酸泡区腐蚀较轻,但有点蚀出现;在酸雾腐蚀区仅仅是氧化铁皮发生腐蚀。这也正说明点蚀是酸液里面Fe3+和Cl-共同作用的结果。

图7 实验液1样品不同部位的腐蚀宏观形貌(60min)

图8为实验液3 点蚀宏观形貌。由图8可以看出,在不含Cl-的酸液里面酸洗,表面酸洗效果较好,410S 不锈钢基体上没有出现点蚀孔,说明一定浓度Cl-的存在是客户410S不锈钢形成点蚀孔的真正原因。

图8 实验液3点蚀宏观形貌

由于实验室的酸洗与客户酸洗工艺有很大的差别,并没有产生完全相同的点蚀形貌,不过相似的点蚀孔足以说明客户410S不锈钢点蚀的成因。

4.3 实验板材的点蚀坑观察

图9为实验板材点蚀孔断面金相组织,由图9可以看出,实验板材点蚀孔附近没有异常组织。对比质量异议样板的点蚀坑金相组织可以看出,实验板材的点蚀坑形成原因与质量异议样板的点蚀坑形成原因应该相同,即不是材料本身的质量问题,而是酸洗液里面含有过多的Cl-导致。

图9 实验板材点蚀孔断面金相组织

5 建议及客户改进情况

建议客户尽量不要用盐酸酸洗,如果客户考虑到经济性和其酸洗工艺的限制一定要用盐酸,那么建议客户严格控制酸洗里面Cl-的浓度(考虑到几种酸混合的特殊性,Cl-的浓度远小于0.069mol/L 较为合适)。

客户采纳了酒钢的建议,考虑到Cl-浓度的控制难度,停止了盐酸溶液的使用,410S 不锈钢的表面质量得到明显改善,再未发生表面点腐蚀的质量问题。

6 结语

针对客户反馈的410S 不锈钢表面“麻点”缺陷问题,酒钢公司组织了对410S 不锈钢缺陷样板的分析和研究,最终确定了410S 不锈钢材料表面“麻点”缺陷产生的原因。

(1)经观察分析,客户提供的410S 不锈钢质量异议样板和其金属制品表面的麻点缺陷属于典型的不锈钢点蚀形貌。通过检测异议样板的化学成分和金相组织,以及410S 不锈钢板材实验室的模拟实验,最终确定麻点缺陷的产生是由于客户酸洗溶液里面含有较多的Cl-所致。

(2)客户采用了酒钢的建议,410S 不锈钢板材酸洗停止了盐酸溶液的使用,其酸洗板的表面质量得到明显改善,再未发生点蚀的质量问题。