皮卡前门模态性能研究分析及优化

俞大象,刘云芳

皮卡前门模态性能研究分析及优化

俞大象,刘云芳

(江铃汽车股份有限公司,江西 南昌 330052)

针对皮卡前门模态不达标的问题,建立有限元模型进行分析,采用应变能方法(ESE)对其进行模态优化。通过仿真及实车验证,提出的优化方案,在不增重的前提下,模态提高,满足目标要求。说明基于ESE相对于传统基于工程师经验的优化方法效率更好,效果更好,对类似的工程优化问题提供一定的参考。

皮卡;车门;内板模态;优化方法;应变能;有限元模型;模态优化

皮卡作为客货两用车,在城郊及农村需要较为旺盛,是乡村振兴的重要组成力量[1]。而车门作为人车交互的第一步,其各项性能直接影响驾驶员对汽车的评价。汽车在行驶中会受到路面激励的作用,车门的模态若同路面和发动机激励重叠,会与路面和发动机激励产生共振,带来异响及轰鸣问题[2]。

为避免以上问题,对于某皮卡新开发车型,需要合理定义其模态目标值,在项目开发前期对其开展CAE分析,及时发现问题,以便优化。

本文基于某新开发皮卡车型前门模态不达标的情况,提出了一种能迅速找出影响车门模态敏感区域的方法,使工程师无需丰富经验的情况下便能对其进行精确优化,能有效提高汽车研发效率,保证企业研发节点能按时完成[3-4]。

1 有限元分析理论

有限元分析(Finite Element Analysis, FEA)就是使用数学近似的方法对实际物理系统进行模拟。即使用有限个简单的相互作用的单元去逼近求解无限的实际物理系统。因此,有限元分析的解并不是准确解,而是一个近似解。

有限元分析法与其他求解近似方法的核心区别在于其近似性仅限于相对小的子域中,因此,对于具有复杂边界问题的求解十分有效。这是有限元分析在工程分析领域越来越重要的原因所在。

2 有限元模型建立

本文所研究的皮卡前门系统主要由外板、内板、窗框、玻璃、导轨、铰链、防撞梁以及各种加强板搭接板等组成。首先导入前门CAD模型到有限元前处理软件中。由于车门各部件为塑料件和钣金件组成,在前处理时,需要先对各部件抽取表面,并清理几何表面忽略其不重要的微小特征;为了保证分析精度,同时兼顾服务器的计算效率,基于以往经验,使用7 mm的网格单元尺寸进行划分。焊点使用acm单元、螺栓等刚性单元使用rigid单元进行模拟。

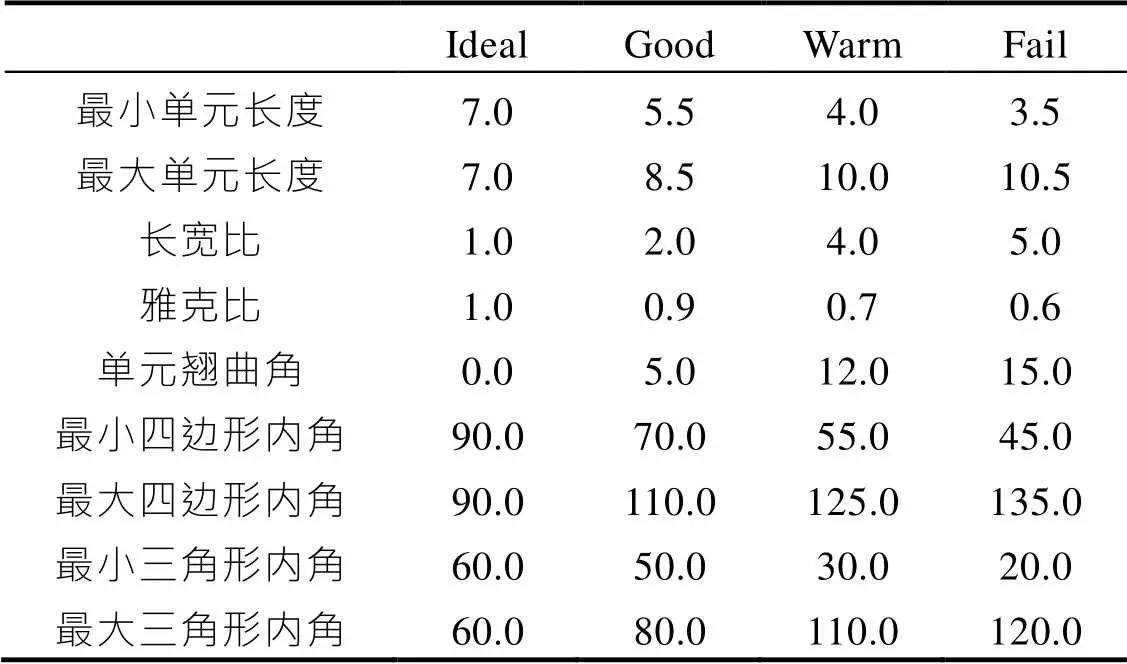

2.1 网格标准

为避免模型计算出错,需检查网格的质量,对不符合标准的网格进行调整,如表1所示。

表1 网格质量标准

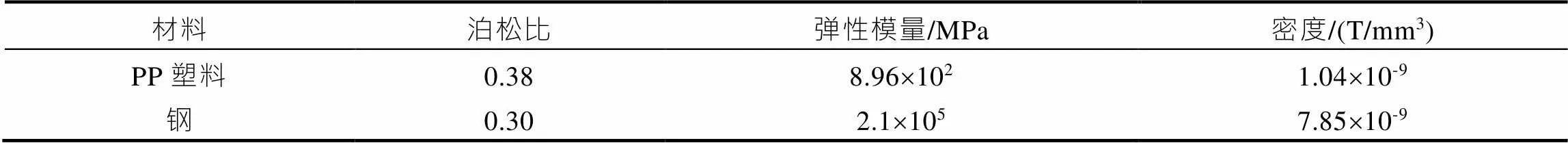

2.2 材料属性

车门模型中需要用到的材料有钢和改性PP材料,材料参数如表2所示。

表2 材料特性参数

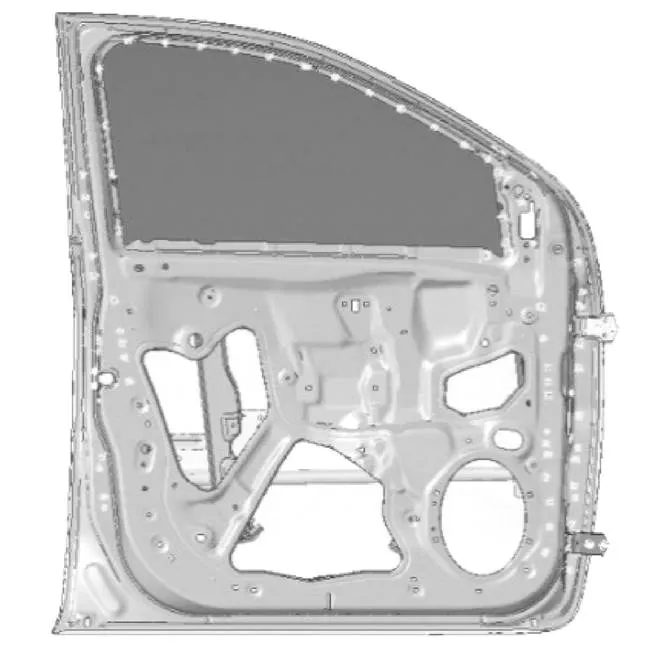

2.3 有限元模型

按照以上步骤,最后划分出的有限元模型如图1所示。此模型质量为32.98 kg,所划分的网格总数为71 965个。

图1 前门有限元模型

3 模态分析

3.1 模态分析理论

模态就是各结构系统对应的固定的振动频率,其对应的振动形式称为模态振型[5]。基于振动力学理论,当外部激励为0时,且由于前门没有阻尼,则其运动方程为

式中,{}为前门的位移向量;[]为前门的刚度矩阵;[]为前门质量矩阵。

3.2 工况设置

由于考察TB状态下车门模态,无需设置约束。在有限元软件中,设置特征值分析卡片EIGRL,设置模态参数,计算50 Hz以内的模态。控制卡片中选用Nastran SOL103进行求解设置。

3.3 模态结果

通过前门的模态分析可以知道其振型及对应频率,避免共振风险。基于有限元分析获得其内板模态频率为26.43 Hz,振型如图2所示。

图2 前门内板一阶模态振型

4 模态优化

为避免怠速轰鸣及抖动问题,车门一阶模态需避开发动机怠速二阶激励频率(26 Hz)3 Hz以上,因此,要求TB状态车门内板模态大于29 Hz。当前设计方案一阶模态仅为26 Hz,不满足目标要求,需对其进行优化。

4.1 应变能分析

应变能是物体变形时存储在内部的势能,能够反映物体局部结构的性能变化。应变能集中的区域,表示该区域的刚度不足,有优化空间。传统优化方式是根据工程师设计经验找其薄弱区域进行加强,从而达到模态优化的目的[6]。而根据应变能可以准确找到结构中吸收和储存能量最大的区域以及整体结构中能量分布,从而可以“对症下药”,极大提高优化效率。

为获得应变能图,需在上文模态分析基础上增加应变能(ESE)的输出结果。如图3所示。

图3 应变能输出设置

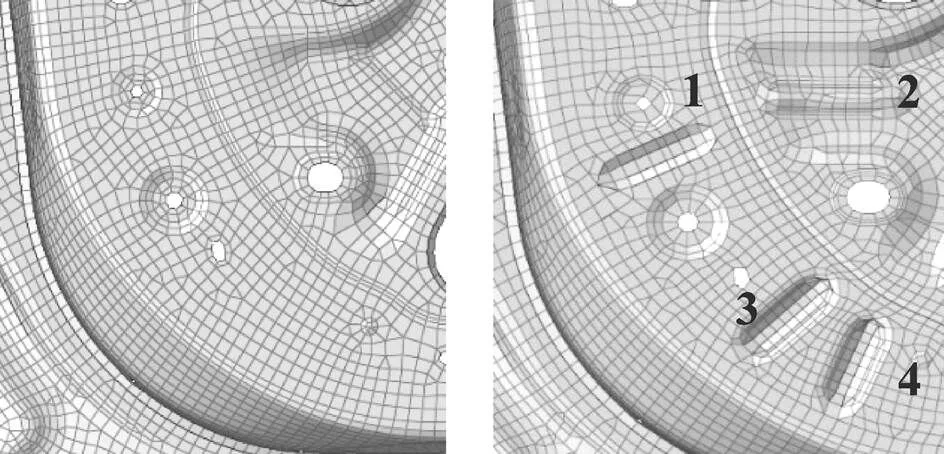

提交Nastran求解器计算后获得影响前门内板模态的关键区域如图4所示。

图4 一阶内板模态应变能图

由图4可以看出,在前门一阶内板模态频率下的内板各区域应变能情况。应变能较大的区域主要在a、b、c、d所示位置,可针对此关键区域进行结构优化以提高一阶内板频率。

4.2 优化方案

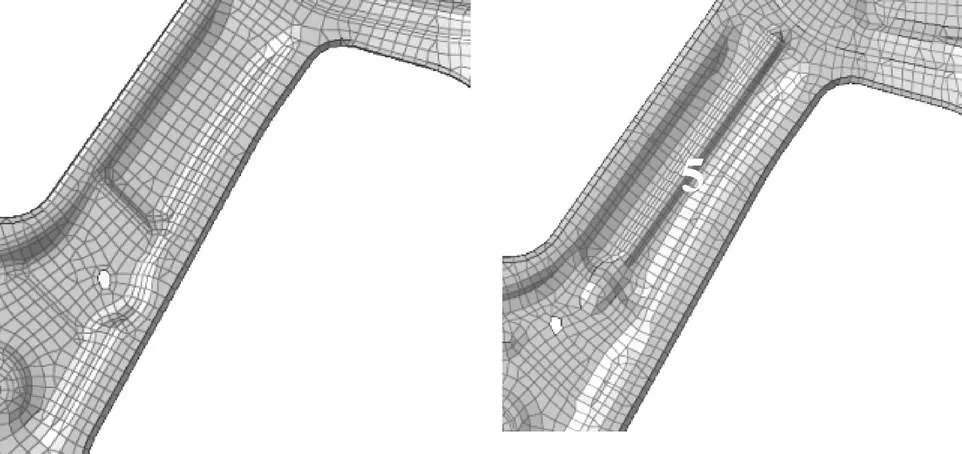

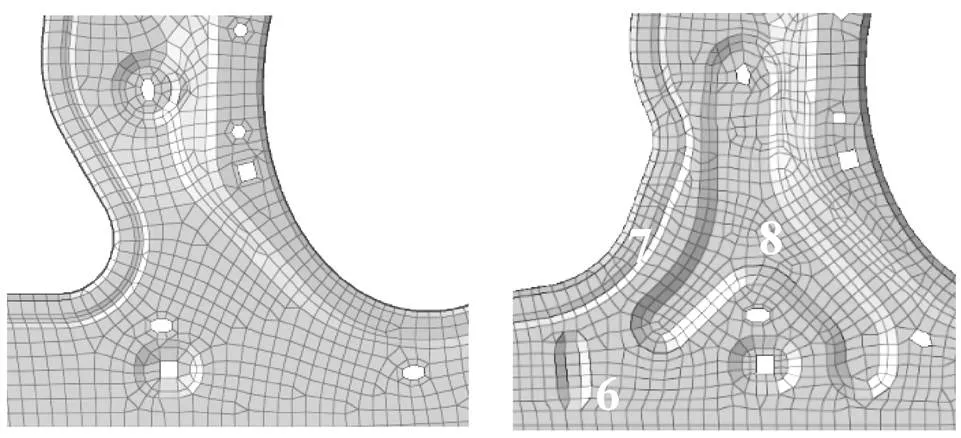

根据图4,a处由于摇窗电机限制,无法调整结构,故分别在b、c、d处进行结构更改,通过加强筋达到局部加强的效果。优化方案如图5—图7所示,左侧为优化前结构,右侧为各区域优化后结构。

图5 b处优化方案

图6 c处优化方案

图7 d处优化方案

如图5—图7所示,分别在1—6处相应位置增加宽16 mm、高4 mm的特征筋;在7处增大此区域钣金面积;在8处区域下凹5 mm。以提高关键区域强度。

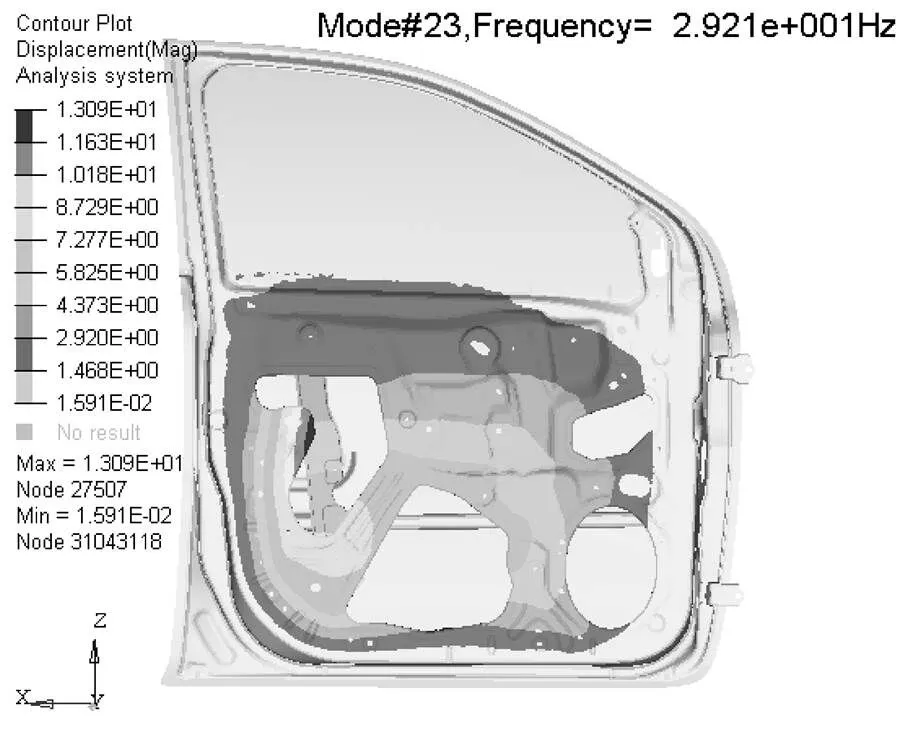

图8 优化后一阶内板模态振型

4.3 优化结果

基于如上优化方案,进行模态分析。如图8所示,获得前门内板一阶模态频率为29.21 Hz,优化方案满足要求(>29 Hz)。

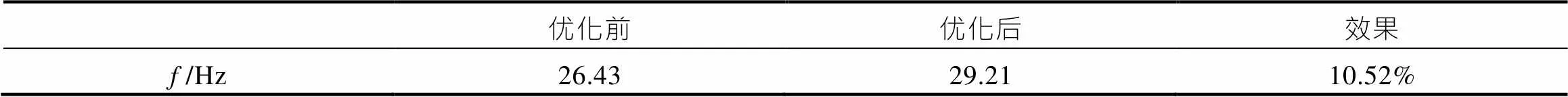

优化前后模态对比如表3所示,车门内板模态提高2.78 Hz,优化了10.52%。

表3 优化前后对比

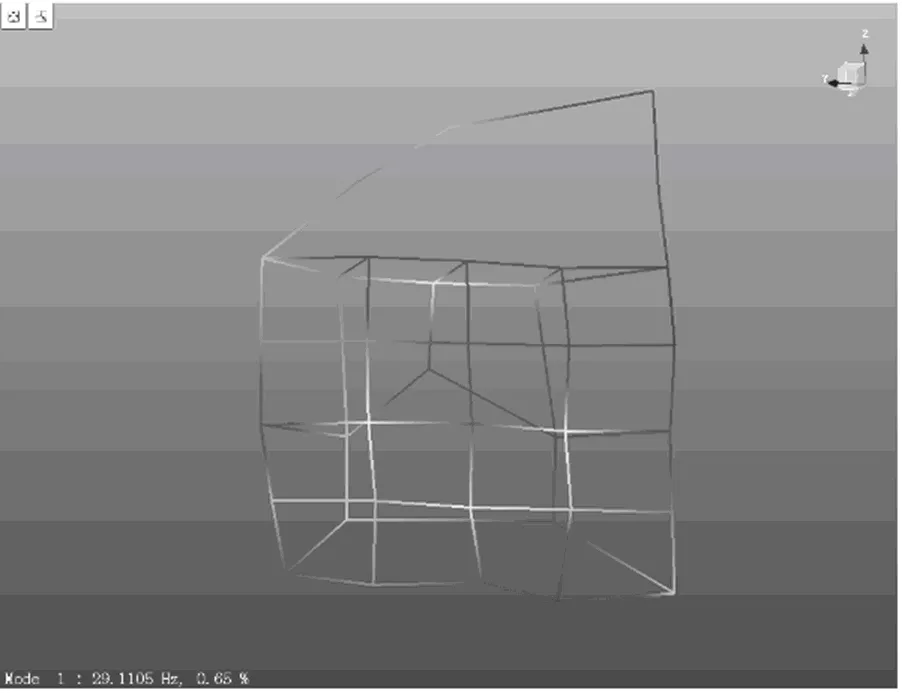

5 工程实施及对标

样车出来后,对优化后的车门实车样件进行模态试验,在车门上安装传感器,使用力锤法进行单点激励,获得各传感器的响应,对获取数据使用频响函数进行处理,获得其各阶频率及振型。如图9所示。

图9 前门第一阶测试振型

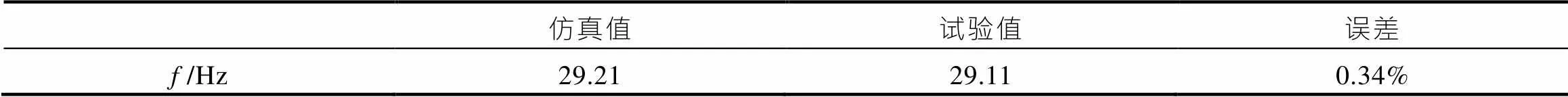

将实验与仿真结果进行对比,其误差为0.34%,小于5%,仿真精度较高。证明基于应变能提出的方案在工程中应用效果较好,能够满足企业要求。

表4 试验与仿真结果对比

6 结论

通过建立有限元模型,对车门系统进行模态分析,提前识别风险,并基于应变能的模态优化方法,快速识别出结构中影响模态性能的关键区域,结合制造可行性对识别出的区域进行结构优化。最后对优化后的车门进行实测,测试结果与CAE分析结果误差较小,说明本文所描述的方法是行之有效的。

[1] 唐宝安,刘春辉,宋雨童.中国农村皮卡市场现状与发展趋势分析[J].专用汽车,2021(11):33-38.

[2] 刘锋,张瑞乾,陈勇.基于模态和刚度的车门轻量化研究[J].机械强度,2021,43(2):476-481.

[3] 郭泽宇.材料轴向拉伸或压缩应变能的应用[J].南方农机,2020,51(10):205-206.

[4] 周计祥,吴邵庆,董萼良,等.基于应变模态的模态应变能损伤识别方法[J].振动测试与诊断,2019,39(1): 25-31,218-219.

[5] 刘义,许志沛.机械设计中基于有限元方法的模态分析[J].机械,2003(S1):96-98.

[6] 王子斌,郭勤涛.基于模态应变能的损伤追踪及程度识别方法研究[J].机械制造与自动化,2019,48(1): 104-107,44.

Modal Analysis and Optimization of Front Door of Pickup Truck

YU Daxiang, LIU Yunfang

( Jiangling Motors Company Limited, Nanchang 330052, China )

Aiming at the problem that the front door modal of pickup truck is not up to standard, finite element method combined with strain energy (ESE) is used to carry out modal optimization. Through simulation and real vehicle verification, the proposed optimization scheme can meet the requirements of the enterprise on the premise of no weight gain. It shows that the optimization method based on ESE is more efficient and effective than the traditional optimization method based on engineer's experience, which provides a certain reference for similar engineering optimization problems.

Pickup truck; Front door; Inner plate modal; Optimization method; Strain energy;Finite element method;Modal optimization

U463.8

B

1671-7988(2022)23-114-04

U463.8

B

1671-7988(2022)23-114-04

10.16638/j.cnki.1671-7988.2022.023.021

俞大象(1981—),男,工程师,研究方向为整车造型可行性,E-mail:dyu2@jmc.com.cn。