纯电动重卡用永磁同步电机性能仿真分析

杨 宁,路星星,雷俊鹏,张 超,燕 婷,李峻辉

纯电动重卡用永磁同步电机性能仿真分析

杨 宁,路星星,雷俊鹏,张 超,燕 婷,李峻辉

(陕西重型汽车有限公司 汽车工程研究院,陕西 西安 710200)

为进一步提高纯电动重卡用永磁同步电机的输出性能,针对所设计的初步电磁方案,建立Motor-CAD电机电磁仿真模型,通过E-mag模块与Terminal模块进行磁热耦合仿真,并通过Lab模块仿真全工况区域进行磁热耦合仿真,在理论分析的基础上对电机转子磁极结构、定子齿槽结构以及裂比对输出转矩性能的影响进行了仿真研究,计算了不同电流和不同散热条件下电机的损耗,最终得出了电机电磁转矩优化措施以及电机损耗规律。

纯电动重卡;永磁同步电机;定转子结构;输出转矩;优化措施;电机损耗

永磁同步电机由于其高功率密度高效率特点,广泛应用于纯电动重卡领域。纯电动重卡用永磁同步电机典型特点是大功率、大扭矩,为提高轻量化和经济性优势,纯电动重卡电机越来越追求高扭矩密度和高效率[1]。

目前国内人员对永磁电机优化做了很多研究。文献[2]主要研究了电机的感应电动势各次谐波幅值及含量随永磁体极弧系数、宽度以及厚度三者的变化规律,计算得到磁钢尺寸最优方案,此时感应电动势幅值高且谐波含量少。文献[3]研究了不同转子磁路结构下电机输出转矩、最大工作电流、效率等性能对比,结果表明,当追求电机转矩密度时,纯电动车永磁同步电机转子磁路结构可以选择U型,当同时追求转矩密度以及弱磁扩速能力时,永磁同步电机转子磁路结构可以选择V型以及弧型。文献[4]提出一种新型表面-内置式永磁同步电机,研究了内置永磁体体积和表面永磁体体积的比值、永磁体的形状对电机的转矩波动和力能指标的影响,以及内外永磁体体积比值和永磁体形状的关系。

本文将利用Motor-CAD软件建立电机仿真模型,通过参数化仿真分析,研究电机定转子结构对转矩性能的影响,以及电机效率分布。

1 电机仿真建模

1.1 电机主要尺寸关系式

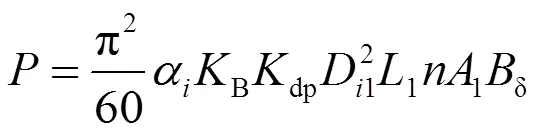

永磁同步电机电磁负荷和主要尺寸的关系为

式中,为电磁功率,kW;α为计算极弧系数;B为气隙磁场波形系数;dp为绕组系数;D1为定子内径,m;1为铁芯轴向长度,m;为电机转速,r/min;1为定子电负荷,A/m;B为气隙磁密,T。

可知,当电磁负荷一定时,转速越大,电机尺寸越小;当功率、转速一定时,电磁负荷越大,电机尺寸越小。因此,为提高功率密度,条件允许情况下,需使电磁负荷尽量大。

1.2 电机初步电磁方案

根据整车性能需求、逆变器技术条件、环境条件等确定电机性能指标,设计得到的初步电磁方案如表1所示,以及Motor-CAD电机仿真模型如图1所示。

表1 电机初始电磁方案

图1 410 kW、2 800 Nm电机电磁仿真模型

2 输出转矩

2.1 原理

由内置式永磁同步电机的磁链方程可得出电机的电磁转矩为

e=(dq-qd)=[fq+(d-q)dq] (2)

式中,e为电磁转矩;为极对数;f为空载永磁磁链;d为直轴磁链;d、q分别为直、交轴电流;d、q分别为直、交轴电感。

对于内置式永磁同步电机,其电磁转矩由永磁转矩和磁阻转矩两部分组成。因此,优化电机电磁转矩必须通过优化永磁转矩或磁阻转矩来实现。

由式(2)可知,永磁转矩随空载永磁磁链f、轴电流q的增大而增大;磁阻转矩分量受、轴电感差值和、轴电流乘积的影响,由于、轴电流受到逆变器功率模块的限制,因此,、轴电感差值越大,磁阻转矩分量将越大[5]。

电流一定的情况下,永磁磁链和、轴电感与定转子结构有很大的关系,因此,本节将主要分析电机定转子拓扑结构对电机输出转矩的影响。

2.2 电机定转子结构对输出转矩的影响

2.2.1转子磁极结构对输出转矩的影响

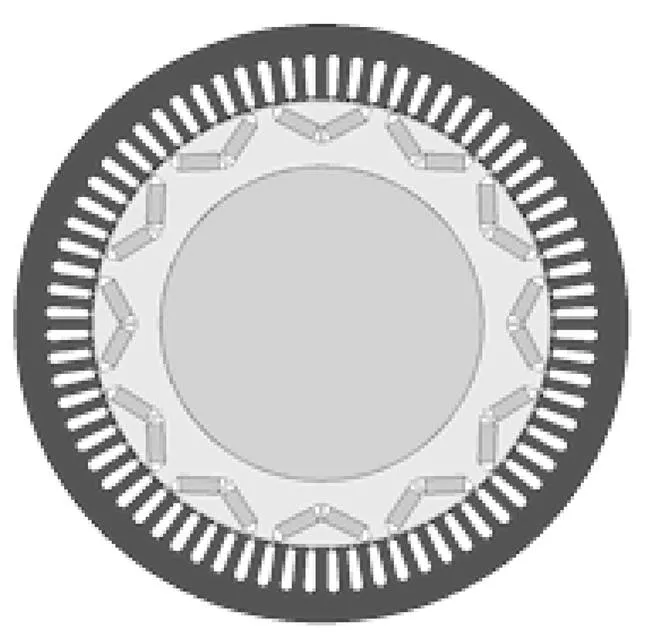

图2为本电机采用的V型磁钢转子拓扑结构图,Motor-CAD仿真模型中转子磁极结构主要由相邻两V型磁钢之间的距离、磁钢V型夹角以及永磁体厚度和永磁体宽度决定。

图2 V型磁钢转子拓扑结构图

1.相邻两V型磁钢之间的距离

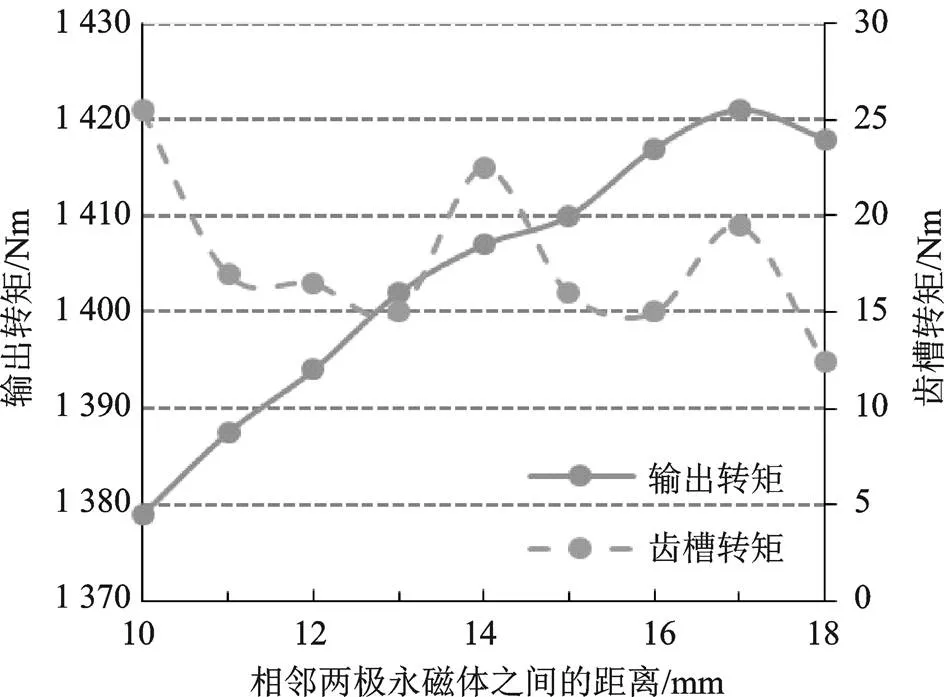

永磁体尺寸及V型夹角不变,改变。仿真结果如图3所示。

图3 输出扭矩和齿槽转矩随相邻两极永磁体间距的关系

可知,在永磁体尺寸(10×23)mm、V型夹角130º的条件下,随着相邻两极永磁体之间距离的增大,电机输出扭矩先增大而后略有减小,齿槽转矩也会有较大波动,设计过程中需要综合考虑。这是由于永磁体磁力线越来越集中于轴,导致输出转矩增大,但过大后永磁体用量也会变少,输出转矩将会下降。

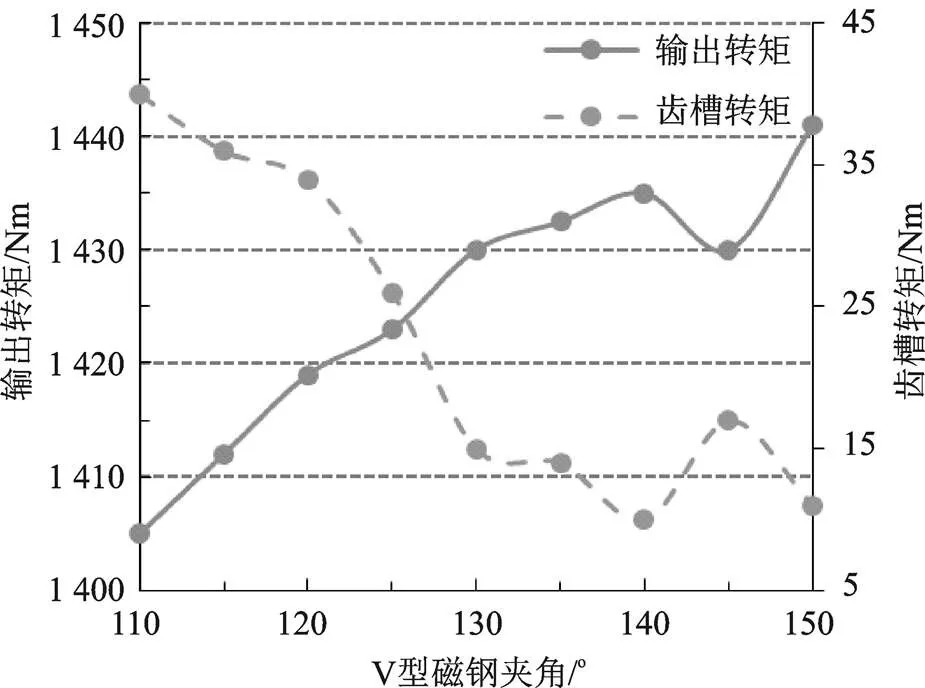

2.磁钢V型夹角

保持和永磁体尺寸不变,改变磁钢夹角。仿真结果如图4所示,随着永磁体V角的增大,电机输出扭矩大致呈增大的趋势,齿槽转矩大致呈减小的趋势。这是因为随着的增大,永磁体越来越接近气隙,使得气隙磁场增大,输出扭矩增大,齿槽转矩减小。

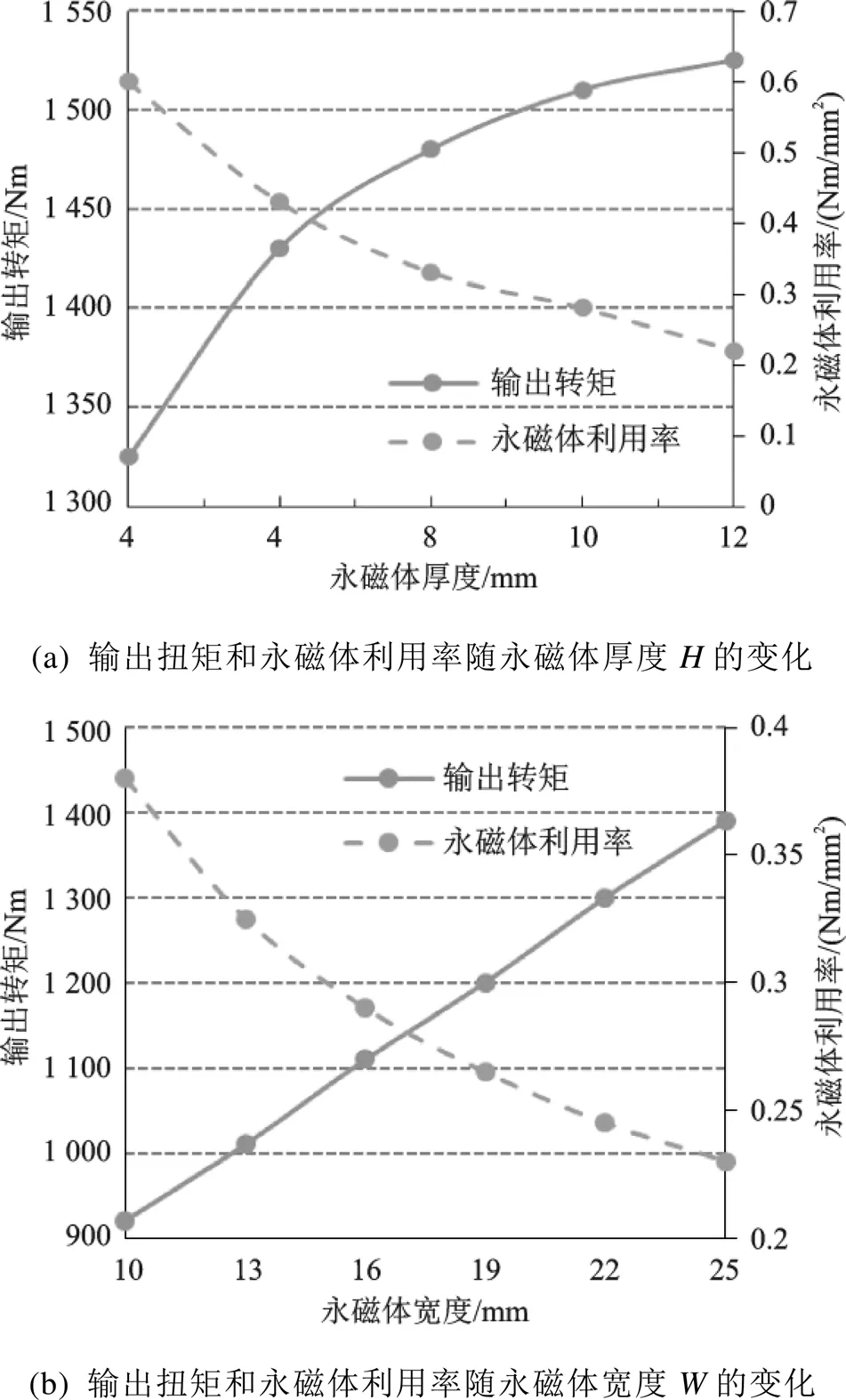

3.永磁体尺寸

永磁电机励磁磁场由永磁体产生,电机输出转矩大小会受到永磁体尺寸的影响,由于永磁体材料成本较高,因此,设计中也需要综合考虑永磁体的利用率,本节将主要研究电机输出转矩和永磁体利用率随永磁体厚度及永磁体宽度的变化趋势。

图4 输出扭矩和齿槽转矩随磁钢夹角的关系

分别改变永磁体厚度和永磁体宽度,仿真结果如图5所示,增加永磁体厚度和宽度均能提高输出转矩,但永磁体利用率却逐渐降低,且从永磁体利用率方面考虑,增加永磁体厚度使永磁体利用率降低更明显。

图5 输出扭矩和永磁体利用率随永磁体尺寸的变化关系

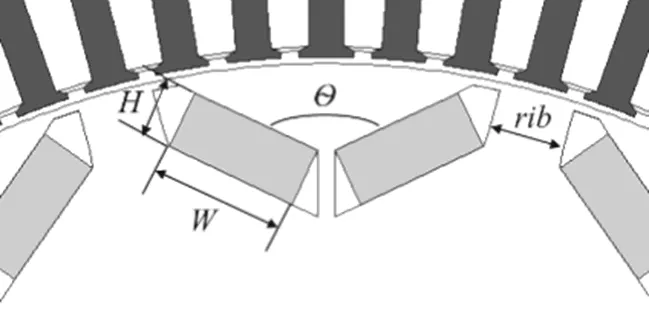

2.2.2定子齿槽结构对输出转矩的影响

图6为定子齿槽结构拓扑图,电机定子内外径不变的情况下,定子齿槽结构主要由齿宽和槽深决定。

图6 定子拓扑结构图

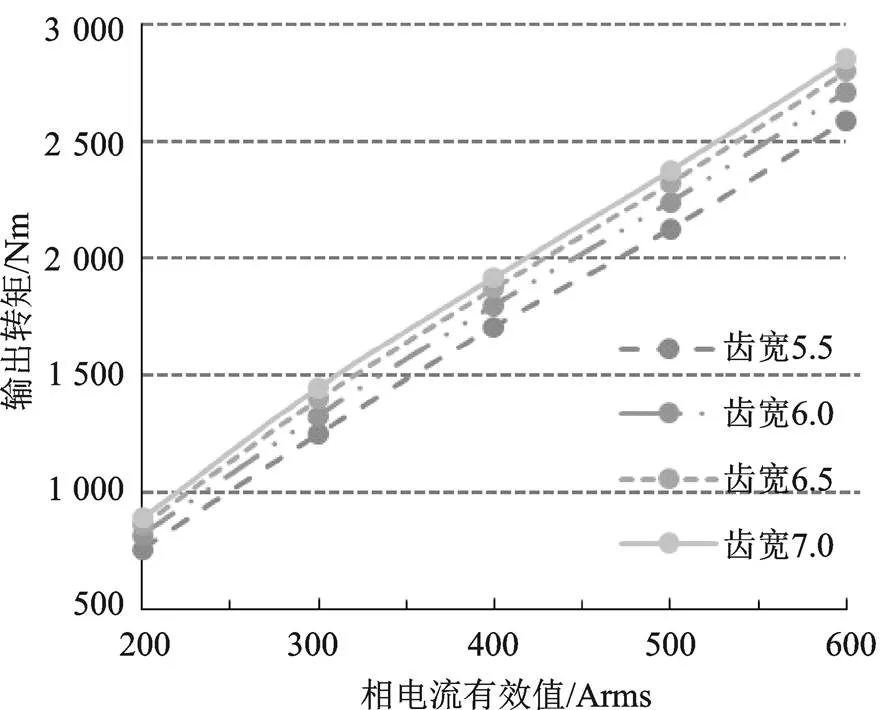

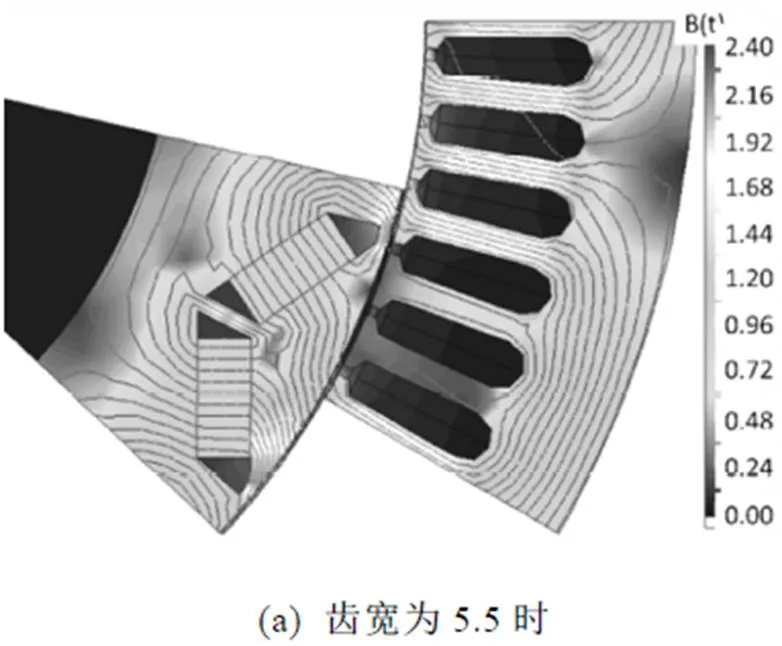

改变齿宽,扫描仿真不同电流下电机最大输出扭矩及电机磁密分布图,结果如图7和图8所示。

可知,在给定电流幅值下,电机所能输出的最大电磁转矩随定子齿宽的增大而增大。这是由于随着定子齿宽的增大,通过铁芯齿部的磁力线饱和程度逐渐减弱,磁力线通过齿部的磁阻逐渐减小,从而导致气隙磁密增强,使电机输出转矩越来越大。但是,齿部宽度也不能太大,否则电机槽内空间太小,电流密度较高,铜耗较大,发热严重,效率降低,且绕组装配难度升高;如图7所示,当电机齿宽增加到一定值后,相同电流下对应的电机所能输出的最大电磁转矩无法继续增大,因此,设计中需要综合考虑电密以及输出转矩,选择合适的齿宽。

图7 不同齿宽下输出扭矩随电流的关系

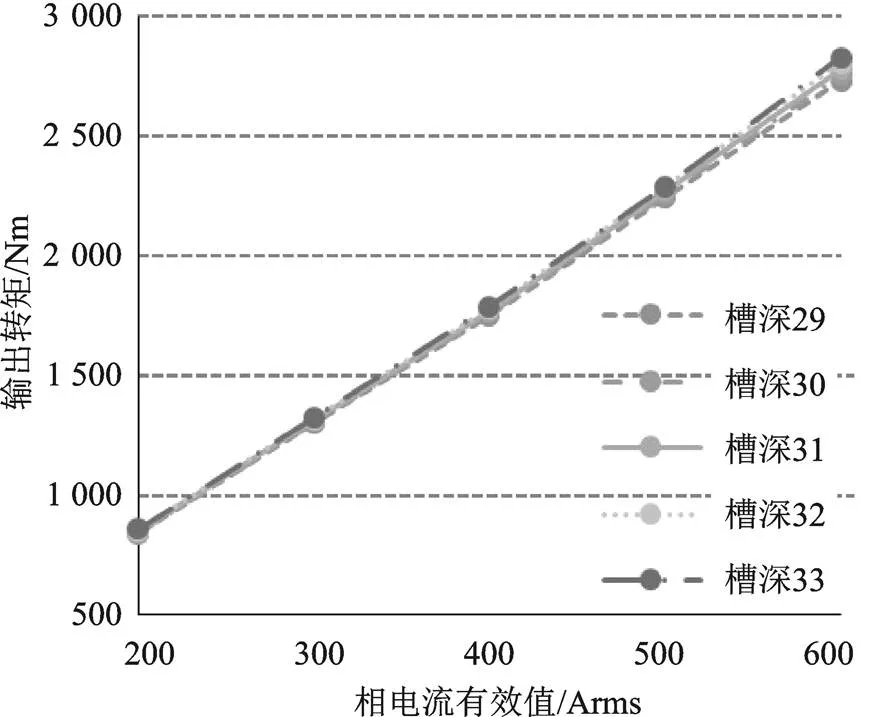

改变槽深,扫描仿真不同电流下电机最大输出扭矩,结果如图9所示。

图9 不同槽深下输出扭矩随电流的关系

可发现当定子槽深增加轭部厚度减小时,在给定一电流下电机输出电磁转矩逐渐增大,但相比齿宽增加时变化较为平缓,由图8电机磁密分布随齿宽的变化和图10电机磁密分布随槽深的变化也可得出,定子齿宽变小时更容易发生磁场饱和,使定子铁芯磁密降低;同理,随着定子槽深的减小,通过铁芯轭部的磁力线饱和程度逐渐减弱,磁力线通过轭部的磁阻逐渐减小,从而导致气隙磁密增强,使电机输出转矩越来越大,电机动力性能提高。

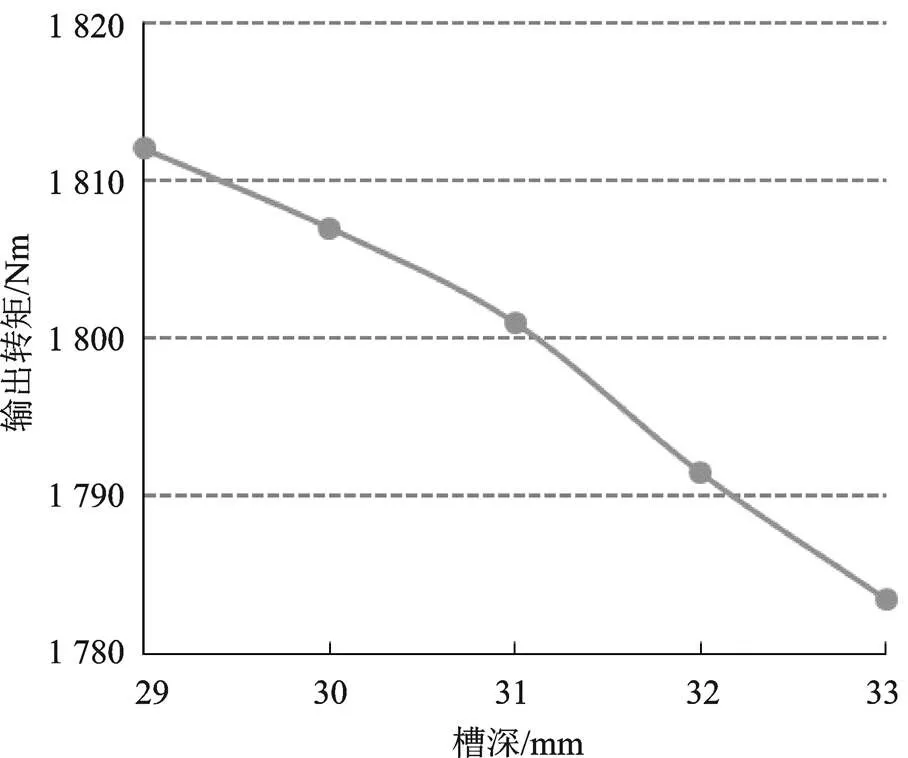

如图11所示,在一定电流下,改变定子槽深时,电机输出转矩随槽深的减小近似呈线性增大。同理,定子槽深也不能太小,否则电机槽内空间太小,电流密度较高,发热严重,效率降低,且绕组装配难度升高,因此,设计过程中需要综合考虑电密以及输出转矩,选择合适的定子槽深。

图11 一定电流下电机最大输出扭矩随槽深的变化关系

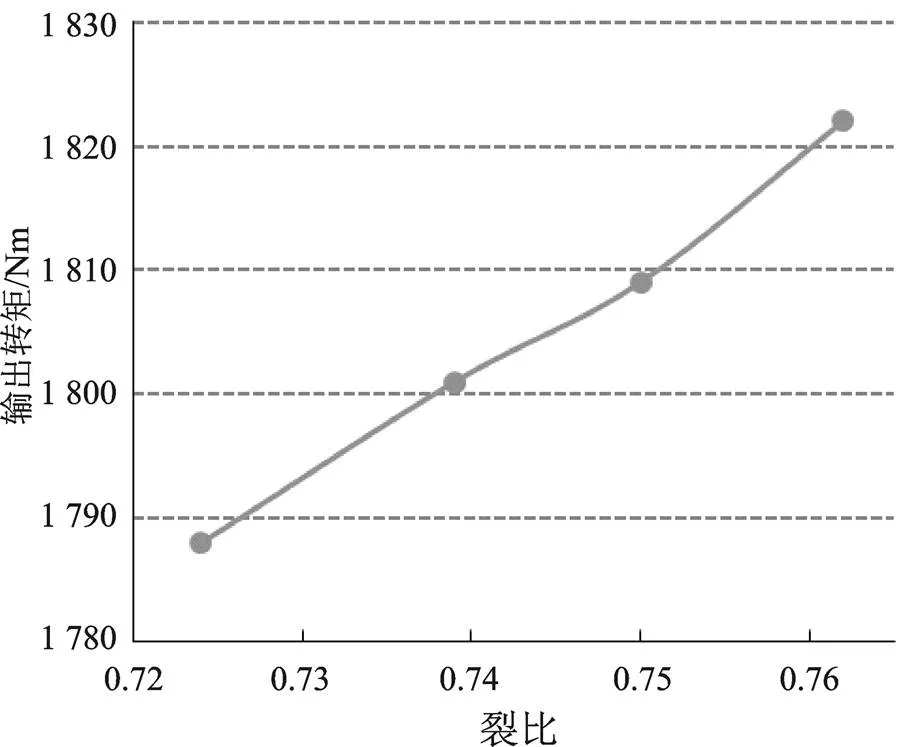

2.2.3电机裂比对输出转矩的影响

电机裂比即定子内径与定子外径的比值,可知电机定子外径不变时,裂比越大,定子内径越大。

改变定子裂比,仿真结果如图12所示,在一定电流下电机输出扭矩随裂比逐渐增大,这是由于随着裂比的增大,定子内径逐渐增大,气隙磁场交换面积增大,使得电机输出能力增强。

但裂比也不宜过大,否则定子槽面积越来越小,使得电密增大,温升增大,且对定子加工工艺也造成了一定挑战。

图12 一定电流下电机输出扭矩随裂比的变化关系

2.3 小结

综上所述,电机输出转矩会受到转子磁极结构、定子齿槽结构和裂比的影响。通过对转子磁极结构的仿真研究可知,随着相邻两V型磁钢之间的距离的增大,电机输出扭矩前期逐渐增大,增大到一定值后开始减小;磁极V角增大时,永磁体越来越接近气隙,也会使电机输出转矩增大;增加永磁体的宽度和厚度均会使电机输出转矩能力增强,且从永磁体利用率考虑,增加永磁体厚度使永磁体利用率降低更明显。另外也对定子齿宽和槽深做了仿真研究,结果表明,在保证加工工艺散热的条件下,定子齿宽越大,槽深越小,电机转矩输出能力越强。此外,通过增大电机裂比,可以增大气隙磁场交换面积,从而增大电机输出扭矩。

3 效率

3.1 理论分析

效率和损耗息息相关,针对电动汽车用电机,效率计算公式为

由式(3)可知,提高效率共有两种途径:减小电机各项损耗和提高电机输出功率[7]。

对于永磁同步电机,损耗主要由铁损、铜损、磁钢涡流损耗和机械损耗组成,其中铁损和铜损占比最大,本文主要对铁损和铜损进行分析。

3.1.1铁损分析

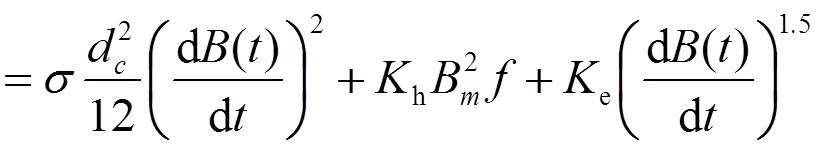

铁心损耗是由于铁心内存在交变磁场或脉动磁场而产生的功率损耗,且铁心损耗由三部分组成,分别是涡流损耗、磁滞损耗以及附加损耗。单位时间体积下的铁芯损耗可以按照式(4)计算

式中,为材料电导率,S/m;为叠片厚度,m;()为磁场密度峰值,T;e为附加损耗系数;h为磁滞损耗系数。

式中三项分别为单位时间体积内的涡流损耗、磁滞损耗以及附加损耗。根据式(4)可计算出瞬时的铁芯损耗密度,将其与体积相乘,并对时间进行积分,就得到了总铁耗[7]。

3.1.2铜损分析

对于常规圆线电机,电机运行时交流铜耗很小,电机总铜耗可用直流铜耗来表示,即电机内铜耗随定子电流的平方和电阻成正比变化,可按式(5)计算。

P=32(5)

式中,P为绕组铜耗,W;为相电流有效值,A;为绕组相电阻,W。

3.2 影响因素分析

根据上述理论分析,电机损耗对效率有很大的影响,而电机铁损和铜损在总损耗中占比最大,因此,本节将在不同电流和不同散热条件下对电机损耗和效率进行仿真研究。

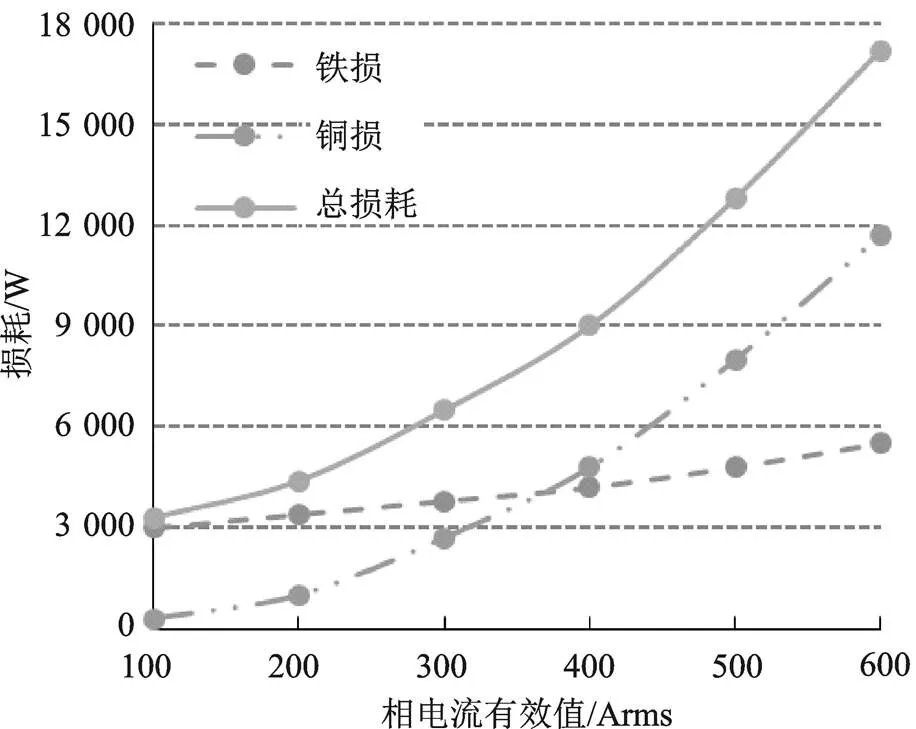

3.2.1电流对损耗的影响

在额定转速下,改变电机绕组电流,仿真得到电机损耗如图13所示,随着电流的增大,铁损略微增大,而铜损则呈指数增大,且在某一工作电流下电机铁损和铜损相等,而该工作电流在额定电流(359 Arms)附近,即在额定工况附近电机铁损和铜损相等。

图13 电机损耗随电流的变化关系

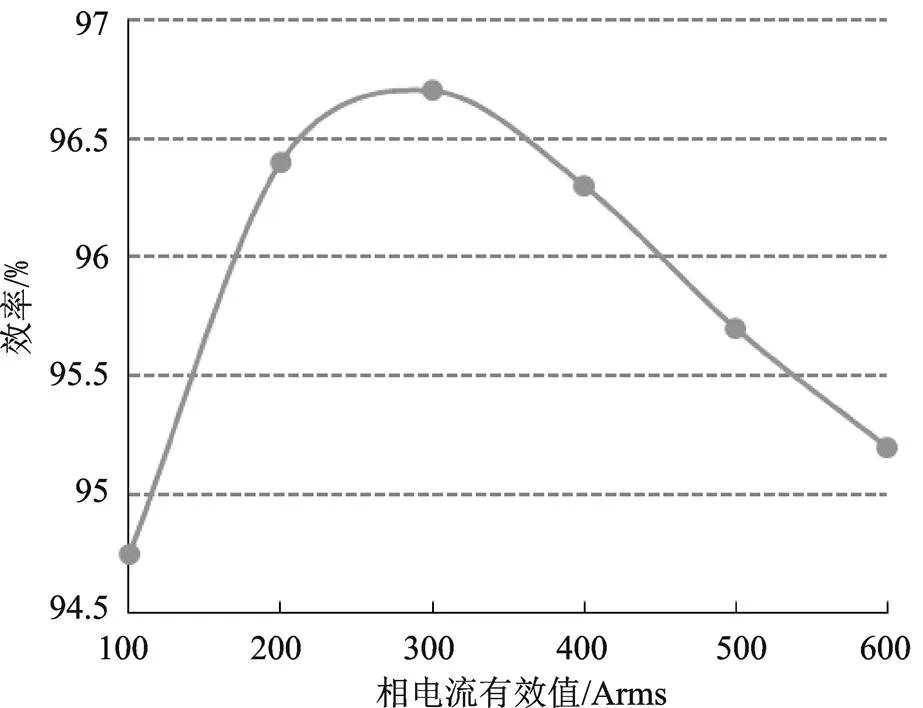

图14为不同电流下仿真得到的电机效率,可知在额定电流即额定工况附近电机效率最大,其余工况效率逐渐降低。

图14 电机效率随电流的变化关系

3.2.2散热条件对损耗的影响

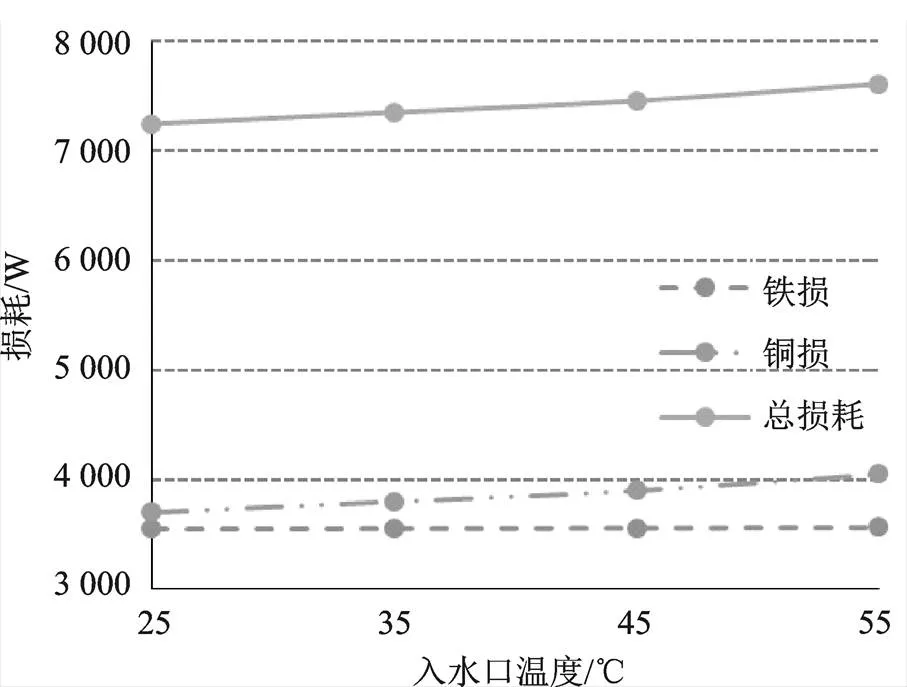

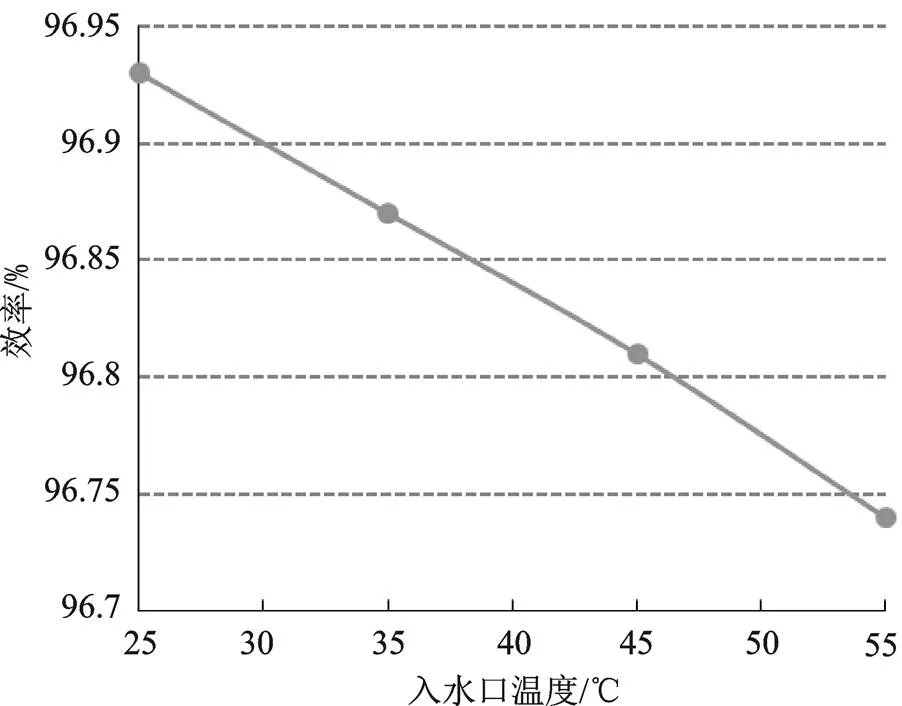

对于一设计好的电机来说,电机散热主要受冷却液入口流速和入口温度的影响。保持冷却液入口流速在25 L/min,改变电机冷却水入口温度,对电机损耗和效率进行仿真分析,结果如图15和图16所示。可知,随冷却条件的变差,电机损耗逐渐增大,效率也略有减小。

图15 电机损耗随冷却水入口温度的变化

图16 电机效率随冷却水入口温度的变化

3.3 小结

综上所述,电机总损耗中铁损和铜损占绝大部分,电流对铜损影响最大,在电机额定工况附近,存在铜损和铁损相等,且电机最高效率也处于额定工况点附近。同样,电机散热条件主要对铜损有影响,对铁损的影响则几乎可忽略不计,电机散热变差时,铜损的增大会使效率略微下降。

4 结论

本文设计了一款大功率大扭矩永磁同步电机,并对其进行了有限元仿真分析,研究了转子磁极结构、定子齿槽结构和裂比对输出转矩的影响,分析了不同电流和不同散热条件下电机的损耗散热规律。结果表明:

(1)增大两V型磁极间距离和增大磁极V角均可有效增强电机扭矩输出能力,且通过增大磁钢尺寸来增加永磁体用量也可增大电机输出扭矩;此外,通过仿真可知,增加定子齿宽和减小定子槽深也可使电机输出扭矩增大;另外,通过增大电机裂比来增大气隙磁场交换面积也可有效优化电机扭矩输出能力。

(2)电流大小和散热条件好坏均对电机损耗有影响,电机铜耗随电流增大而增大,电流一定时,存在一电流角使电机损耗最小;总损耗随散热条件变差而增大。

[1] 宋腾飞.商务车用高效永磁驱动电机的设计与温度场计算[D].北京:北京交通大学,2018.

[2] 翟秀果,刘慧娟.IPM 磁钢参数及隔磁槽对感应电势的影响[J].微特电机,2012,40(9):9-11.

[3] 潘敬涛.新能源汽车用永磁电机设计[D].沈阳:沈阳工业大学,2019.

[4] 张露锋,司纪凯,刘志凤.表面一内置式永磁同步电机优化与特性分析[J].微特电机,2015,43(6):12-15.

[5] 宋腾飞,刘慧娟,张振洋,等.车用永磁同步电机拓扑结构优化与实验研究[J].电机与控制学报,2019,23 (6):44-53.

[6] LIU J, ANWAR M, CHIANG P, et al. Design of the Chevrolet Blot Ev Propulsion System[J].SAE Interna- tional Journal of Altemative Powertrains,2016,5(1): 79-86.

[7] 李晓艺.纯电动汽车驱动电机损耗计算及温度特性分析[D].合肥:合肥工业大学,2017.

Analysis on Performance Simulation of Permanent Magnet Synchronous Motor for Pure Electric Heavy Truck

YANG Ning, LU Xingxing, LEI Junpeng, ZHANG Chao, YAN Ting, LI Junhui

( Automotive Engineering Research Institute, Shaanxi Heavy Duty Automobile Company Limited,Xi'an 710200, China )

In order to further improve the output performance of permanent magnet synchronous motor for pure electric heavy truck, the electromagnetic simulation model of Motor-CAD motor was established according to the designed preliminary electromagnetic scheme. The magneto-thermal coupling simulation was carried out through E-mag module and Terminal module, and the whole working condition area was simulated by Lab module. On the basis of theoretical analysis, the influence of the motor rotor pole structure, the stator groove structure and the split ratio on the output torque performance was simulated. The loss of the motor under different currents and different heat dissipation conditions was calculated. Finally, the optimization measures of the motor electro- magnetic torque and the motor loss rule were obtained.

Pure electric heavy truck; Permanent magnet synchronous motor; Stator and rotor structure; Output torque; Optimization measures; Motor loss

10.16638/j.cnki.1671-7988.2022.023.002

U469.72

A

1671-7988(2022)23-05-07

U469.72

A

1671-7988(2022)23-05-07

杨宁(1996—),女,硕士,研究方向为纯电动商用车驱动电机系统开发及应用,E-mail: yangn 1006@163.com。