某金矿选矿厂磨浮工艺技术改造与实践

王树立

(凌源日兴矿业有限公司)

辽宁某金矿矿石属于少硫化物含金石英脉与石英细脉型金矿石[1-2],选矿厂采用两段一闭路破碎、一段闭路磨矿和单一浮选工艺,自2016年9月扩能改造投产运行以来生产平稳,选矿回收率保持在87 %以上。随着矿山服务年限的增加,井下开采深度的延伸,矿石性质发生了较大变化,原矿金品位由2017年的1.44 g/t下降到1.06 g/t。针对其变化,选矿厂开展了一系列的技术改造和新药剂应用研究工作,维持了矿山的正常运转,提高了资源的回收利用率,使企业在资源总量下降的大趋势下依然保持较强的竞争力[3]。

1 选矿工艺流程

辽宁某金矿选矿厂原设计规模900 t/d,实际生产中年处理量约30万t。破碎工段采用两段一闭路工艺流程,粗碎采用C80颚式破碎机,细碎采用HP300圆锥破碎机,筛分采用YA1836振动筛;磨矿分级工段为一段闭路磨矿工艺,采用MQY3240溢流型球磨机磨矿,φ500 mm旋流器组分级;选别工段为“一粗两精两扫”单一浮选工艺流程,粗选为3台12 m3充气式浮选机(型号XCF/KYFII-12),精选一为2台BF-4浮选机,精选二为1台BF-4浮选机,扫选一、二均为3台12 m3充气式浮选机(型号XCF/KYFII-12)。选矿工艺原则流程如图1所示。

图1 选矿工艺原则流程

2 选矿生产中存在问题及分析

选矿厂自2016年9月扩能改造投产运行以来,曾开展过多次技术改造,以及对出现问题的消缺整改,选矿生产系统和选矿厂管理体系逐步完善、稳定。随着矿山服务年限的增加,井下所供矿石性质发生了较大变化,原矿金品位下降明显,引发了选矿生产中一些新的问题。围绕这些问题,选矿厂开展了长期、详细的现场工艺流程考查,并经实践和研讨分析,找出了影响选矿厂稳定生产的关键因素。

2.1 破碎工段

破碎工段采用两段一闭路工艺流程,二段圆锥破碎机HP300原设计属中碎型,振动筛筛孔尺寸为14 mm,最终破碎产品粒度为-12 mm占90 %。破碎工段粗、细碎设备产能搭配不合理,中碎型圆锥破碎机HP300搭配的振动筛筛孔尺寸(14 mm)过大,导致进一步降低破碎产品粒度难度很大,从而使磨矿工段负荷过大。

2.2 磨矿分级工段

磨矿分级工段为一段闭路磨矿工艺,现有的MQY3240溢流型球磨机筒体衬板采用单一尺寸(厚度66 mm),衬板进料端和出料端磨损不均,球磨机实际磨矿能力有变差趋势,需对球磨机的有效容积进行相应优化,提高其磨矿能力和磨矿效果。

2.3 选别工段

选别工段采用“一粗两精两扫”单一浮选工艺流程,井下深部开采矿石性质变化较大,原矿金品位下降明显,金精矿金品位和金回收率均难以维持。其中,制约金回收率提升的因素主要有以下2个方面:

1)目的矿物单体解离度差。通过对选别工段进行工艺流程考查发现,磨矿分级效果不理想,导致进入浮选的矿物单体解离度差,连生体矿物回收效果不佳。若加大捕收剂用量,可提高金回收率,但金精矿金品位会受到明显影响而下降。

2)原采用的捕收剂丁基黄药捕收能力弱。井下开采进程的变化导致原矿金品位下降明显,矿石性质也有一定程度的改变,原采用的捕收剂丁基黄药由于捕收能力有限已经不能适应矿石的浮选,需要探索一种捕收能力强同时又能兼顾选择性的捕收剂来替代[4-6]。

3 技术改造方案及效果

3.1 改造方案

1)调整破碎工段粗、细碎设备性能搭配。受车间现有空间限制无法继续新增细碎设备,遂将二段圆锥破碎机HP300的中碎型衬板更换为细碎型衬板,以降低破碎产品粒度[7]。

2)将破碎工段YA1836振动筛筛孔尺寸由14 mm缩减为12 mm,配合细碎设备降低最终破碎产品粒度。

3)鉴于流程考查中发现的球磨机前后端衬板磨损不均匀的问题,将MQY3240溢流型球磨机出料端的三排衬板厚度减小10 mm,由原来的统一厚度尺寸66 mm减小为56 mm。球磨机衬板改造前后对比如图2所示。

图2 球磨机衬板改造前后对比

4)将MQY3240溢流型球磨机排料器内反螺旋高度由原来的50 mm提高到80 mm,大幅度增加了球磨机的有效容积。球磨机排料器内反螺旋改造前后对比如图3所示。

图3 球磨机排料器内反螺旋高度改造前后对比

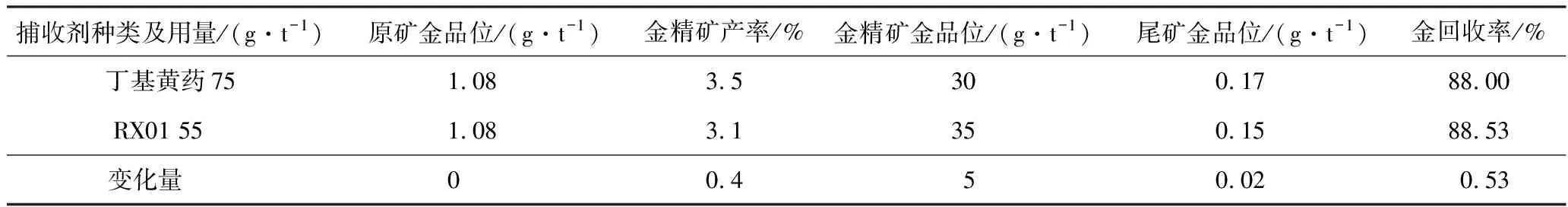

5)针对采场现供应矿石,联合药剂厂家开展了大量的浮选药剂种类筛选和用量探索试验,尤其对提高金回收率效果较佳的新型捕收剂RX01进行了深入的试验研究。小型闭路试验流程及药剂制度如图4所示,试验结果如表1所示。

图4 小型闭路试验流程及药剂制度

表1 小型闭路试验结果

小型闭路试验结果表明:针对选矿厂矿石样品,RX01药剂可降低尾矿金品位,提高金精矿品级和金回收率。综合试验各项指标,最终采用RX01替代原丁基黄药作为捕收剂。

3.2 改造效果

1)通过对破碎工段二段破碎机衬板和振动筛筛孔尺寸的改造,二段破碎产品的粒度下降明显,最终破碎产品的粒度由-12 mm占90 %降低到-10 mm占90 %。改造后破碎工段单位能耗较之前有小幅提高。

2)通过对球磨机衬板厚度和反螺旋高度的改造,加之入磨产品粒度的降低,球磨机处理能力由900 t/d提高到1 200 t/d。大幅度提高处理量的同时,磨矿产品(即入浮选产品)粒级分布更加合理。改造前后磨矿产品粒度特性曲线如图5所示。由图5 可以看出,改造后易浮选区间粒级占比较改造前有明显增加。

图5 改造前后磨矿产品粒度特性曲线

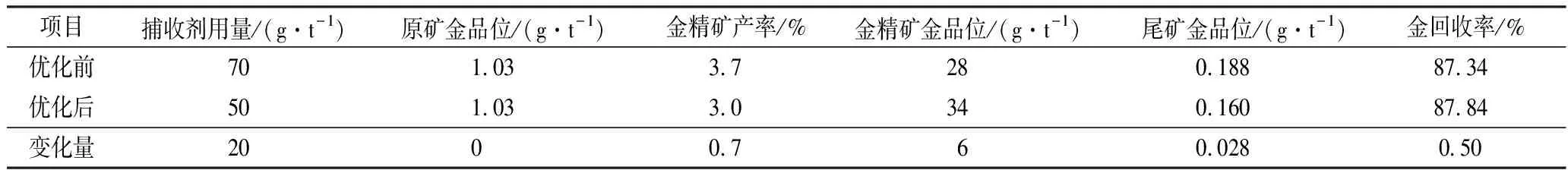

3)针对采场现供应矿石,采用新型捕收剂RX01可使尾矿金品位由0.188 g/t降低至0.160 g/t,金精矿品级得以提高,金回收率保持在87.84 %左右。捕收剂优化前后现场指标统计结果如表2所示。

表2 捕收剂优化前后现场指标统计结果

由表2可知,优化后药剂单耗大幅度下降。综合考虑捕收剂价格,优化前后的生产成本持平。

综合以上几项技术改造措施,选矿厂每年多生产金金属量33 kg,为企业年增加经济效益600多万元。

4 结 语

辽宁某金矿随着矿山服务年限的增加,开采进程的延续,选矿厂处理矿石性质发生变化,引起选矿厂原生产工艺的不适应。这也是行业内很多老矿山正在面临的棘手难题。考虑到矿山剩余资源储量、企业资金投入量等问题,大规模改建难以实现。选矿厂通过对现场生产问题摸排,进行了一系列技术改造和新药剂应用研究工作。通过技术改造优化,每年多生产金金属量33 kg,为企业年增加经济效益600多万元。选矿厂在资金投入不大的情况下很好地解决了这一生产难题,对行业内存在同类型问题的矿山企业具有重要参考借鉴意义。