基于相变材料与液冷系统耦合的锂电池热管理数值模拟

徐笑锋 周 易

上海海立电器有限公司

0 绪论

随着新能源汽车的高速发展,动力电池作为电动汽车的主要动力源,受到大量学者的广泛关注。高比能和高工作电压的锂离子电池被认为是电动汽车和混合电动汽车的最佳电源[1]。但是锂离子电池过热会导致电池容量衰减[2-3],导致电池性能下降,甚至可能造成热失控或者爆炸等潜在风险[4-7],电池组应该有一个最佳的工作温度范围30~50℃和最大温差5 k[8]。因此研究动力电池的热管理系统对改善动力电池的使用寿命,使电池在安全温度下获得最大功率具有重要意义。

目前,对动力电池热管理的方法主要归纳为空气冷却、热管冷却、液体冷却和相变材料冷却。空气冷却具有结构简单、重量轻、成本低的优点[9],但是空气的换热系数有限。热管冷却[10]具有成本高且受到局部重力影响的缺点。液体冷却[11-12]方式的导热系数高,冷却效率高,但是结构相对复杂,对密封性的要求也较高。相变材料冷却具有无需外加能耗、成本低、温度分布均匀、相变潜热大等优点,近年来,这种电池冷却方式受到越来越多的关注。目前,许多创新材料和复合相变材料已经被研究,通过提高导热系数来进一步提高相变冷却性能。Karimi等[13]实验研究在PCM中加入金属基体和金属颗粒以提高传热速率,结果表明含银纳米颗粒的复合材料表现出比其它复合材料更好的热性能。R.Kizilel等[14]研究了相变材料被动式冷却热管理系统,并与强制性风冷系统相比较,结果表明相变材料散热效果比风冷效果好并且能较好地保持温度的均匀性。Wang等[15]实验研究了纯石蜡和石蜡/泡沫复合相变材料的蓄热性能,实验结果表明泡沫铝的使用可以加快熔炼过程,提高PCM的温度均匀性。Samimi等[16]研究了在PCM内加碳纤维对其热性能的影响,结果表明,碳纤维的存在增加了PCM的有效导热系数,从而影响了电池内部的温度分布。

综上所述,传统的散热方法如强制空气冷却和液体冷却得到了广泛的发展,液体冷却的效率高,而相变材料冷却使温度分布最均匀。但是,当相变材料完全达到熔融状态后,电池温度继续增加,相变材料的热量无法排出,就会造成相变材料的温度随电池温度一起增加。为了使动力电池能够展现更好的性能,本文将相变材料与液体冷却系统相结合进行了模拟研究,分别研究了相变潜热、冷却水流方向以及冷却水流速对电池温升的影响。相变材料选用石蜡,由于在各种相变材料中,石蜡具有熔融潜热大、化学稳定性好、可循环利用等特点,因此石蜡通常被认为是能源系统中最有前途的候选材料之一。

1 数值模拟

1.1 物理模型

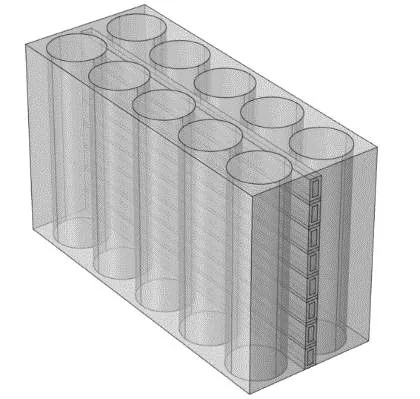

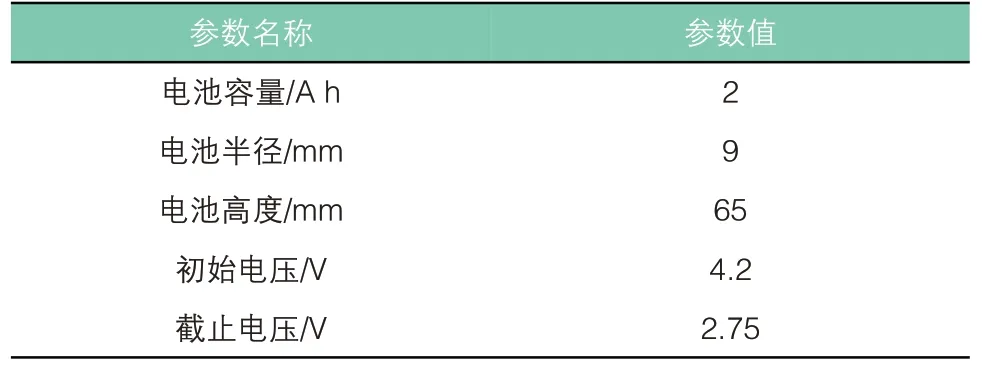

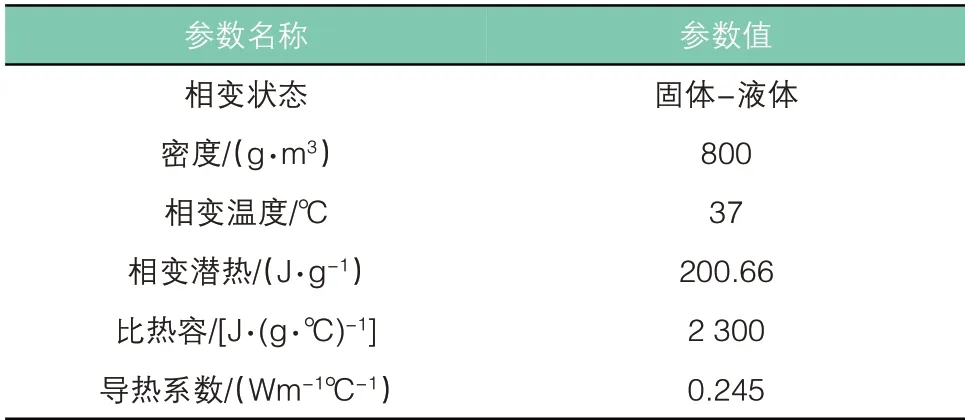

本文采用有机相变材料与液体冷却耦合系统(如图1所示)。仿真选用的是2 Ah的18650型号圆柱形锂电池,电池间距为22 mm,电池相关的参数如表1所示。电池在充电过程中以4 C恒流充电至4.2 V,然后以4.2 V恒压充电至0.5 A;放电过程以4 C恒流放电至2.75 V。相变材料采用石蜡,石蜡的物性参数如表2所示。模型尺寸为110 mm×44 mm×65 mm。冷却液管管道位于两排电池的中间,电池的外围是相变材料。电池产生的热量一部分由相变材料吸收,一部分由水管中的冷却水带走,随着相变材料的温度升高,冷却液由外部冷却系统进入管道也会带走相变材料中的热量,从而达到电池冷却的效果。

图1 相变材料和液冷耦合模型

表1 电池的参数

表2 石蜡的物性参数

1.2 控制方程

电池处于绝热的状态下,电池内容产生的热量Qb

式中,Tb1和Tb2分别是电池的初始温度和放电结束温度,Cb是电池的比热容。

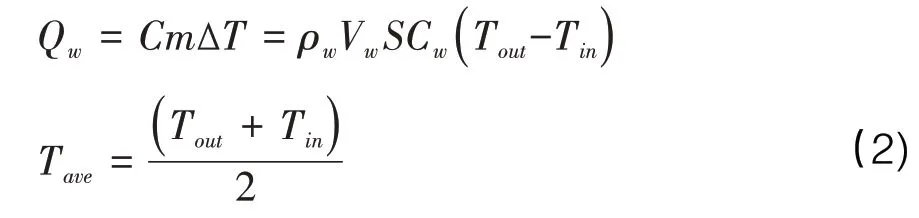

电池内部产生的一部分热量被冷却水带走,这部分热量Qw表达式为

式中,Qw为管道中水吸收的热量,Tin为进水温度,Tout为出水温度,Tave为进出水的平均温度,ρw为水平均温度时的密度,Cw为水平均温度时的比热容。

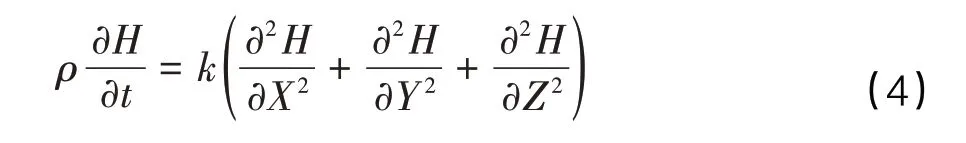

忽略重力的影响,熔融过程中PCM内部不存在自然对流,因此,只发生在相变过程中的PCM是一个纯热传导的问题。PCM中的能量守恒方程为:

式中ρ为PCM的密度,H为PCM的焓,k为PCM的热导率。

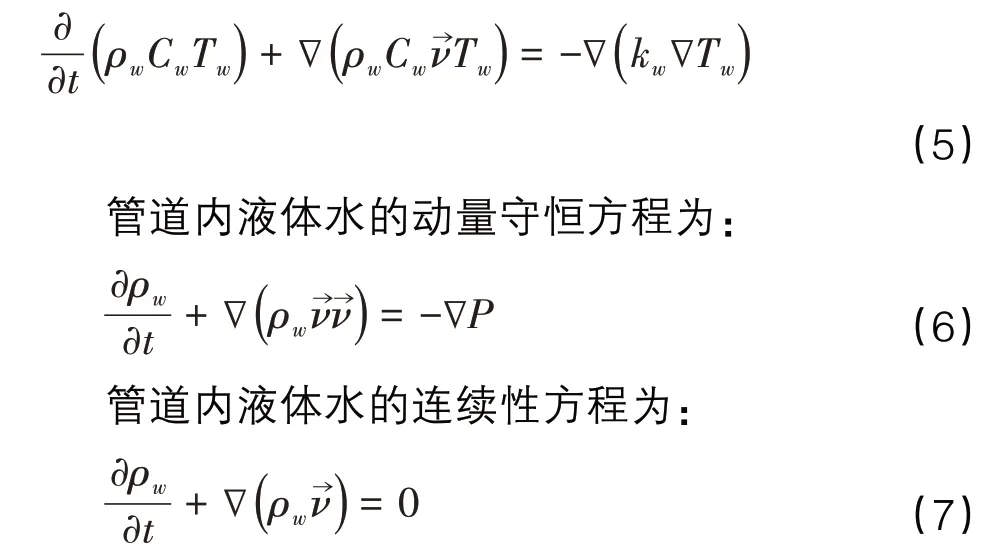

在相变材料和液体冷却系统中,选择水作为冷却介质,管道内液体水的能量守恒方程为:

式中,ρw为水的密度,Cw为水的比热容,Tw为水的温度,ν→为管道中水流速度矢量,P为水的静压。

1.3 网格划分

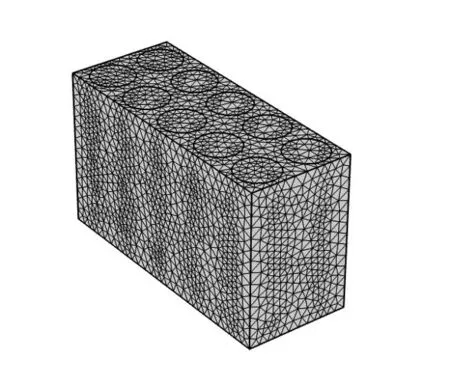

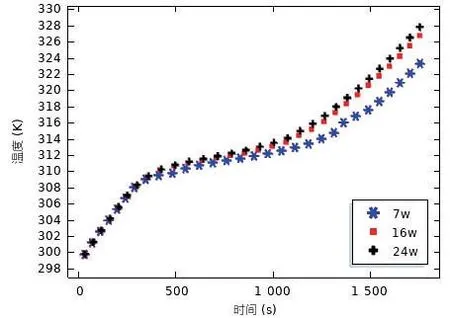

在数值模拟中,网格的质量会直接影响到计算结果的准确性与可靠性,因此对网格进行合理的划分是非常有必要的。在离散方案中采用了自由网格法,生成四面体网格,求解器采用COMSOL,因为电池表面是传热过程发生的关键部分,对该区域的网格进行细化,以提高模拟的精度,详细的网格细化方案如图2所示。为了确保模拟结果与网格无关,得到了纯相变时不同有限网格数下最大电池温度(如图3所示)。可以观察到,网格数为16万和24万时的温升曲线相接近,在误差可接受范围之内。此外,随着网格数的增加,计算时间显著增加。因此,考虑到计算时间和精度,在网格数为30万的情况下进行了后续的模拟。

图2 模型网格

图3 网格无关解图

2 结果与讨论

2.1 相变潜热对电池温升的影响

为了研究不同的相变潜热对电池温升的影响,采用石蜡的参数,仅改变相变材料的潜热值,计算了潜热值分别为0 kJ/kg、100 kJ/kg、200.66 kJ/kg和300 kJ/kg时电池的温度分布。当相变潜热为0 kJ/kg时,电池表面温度呈直线上升,相当于没有采取电池冷却的措施。当相变潜热为100 kJ/kg,电池温度达到相变材料的相变温度时,电池温度增加缓慢,相变材料完全变为熔融状态后,电池表面的温度继续呈直线上升,且很快超过电池正常工作的温度范围。随着相变潜热的增加,电池正常工作的时间也相对增加。相变材料的潜热值越大,材料吸收存储的热量越多,就会抑制电池温度的上升,从而延长电池的使用寿命(见图4)。

2.2 冷却水流向对电池温升的影响

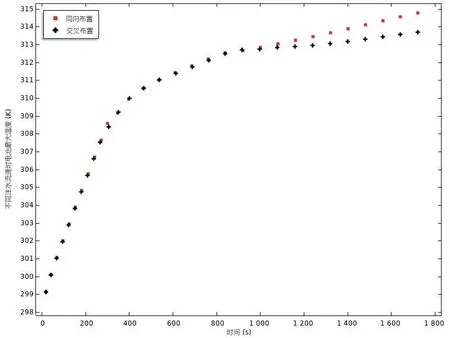

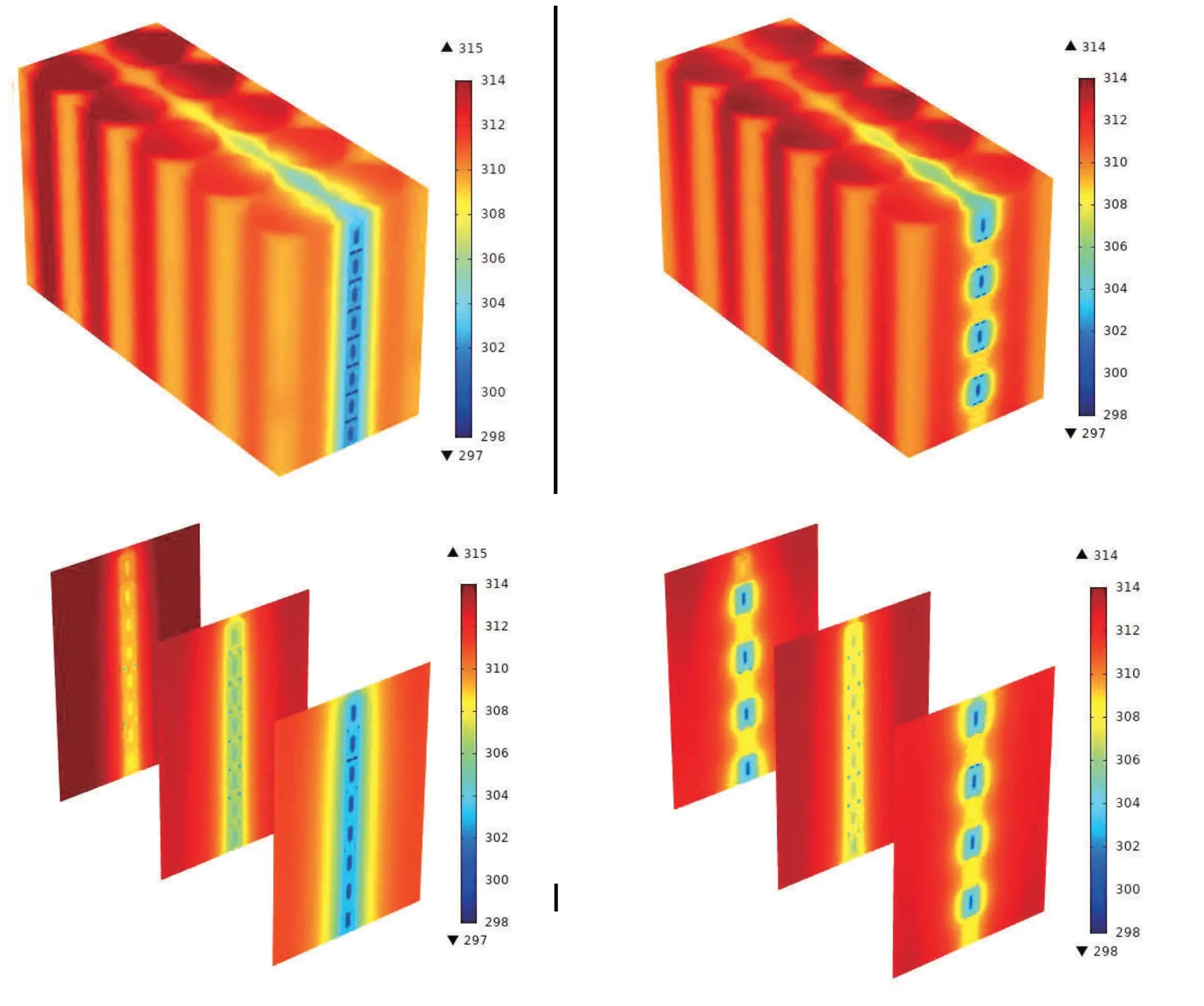

由图4得出相变材料吸收电池产生的热量,但是由于相变材料内的热量散不出去,当相变材料完全变为熔融状态之后,电池的温度还是会呈直线上升。为了解决这一问题加入液冷系统,在相变材料达到熔融状态时开启液体冷却系统。如图5是冷却管流速为0.005 m/s时,水流方向为同向和交叉时的云图,分别截取了XY平面Z=32.5、XZ平面Y=0、44、88。从云图中看出交叉水流时的温度分布比同向时的水流分布更加均匀,使电池在放电过程中的换热更加均匀,从而减小了电池之间的最大温差。不同流向针对的电池的温度变化情况如图6所示。与同向流速相比,交叉流速温升更为缓慢,在1 800 s时,同向流速的电池温度比交叉流速的电池温度增加了1.4 k。

图4 采用不同潜热值的相变材料电池表面的温度变化

图5 不同流向时电池温度的云图

图6 不同流向时电池的温升图

2.3 冷却水流速对电池温升的影响

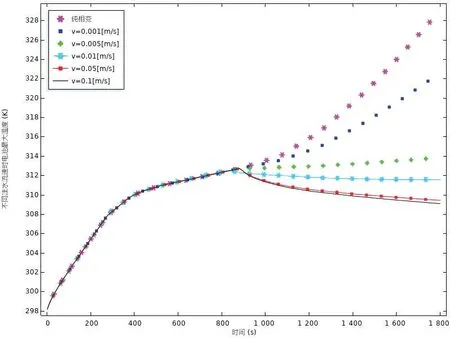

由上文可知,冷却水流向为交叉时效果更好,因此下文冷却水采用交叉流向。在25℃的环境温度下,相变材料石蜡的相变温度为37 K,冷却水在入口处的温度为25℃,小于电池运行过程中的最大温度。如图7所示当冷却水流速为0 m/s时,电池处于纯相变材料冷却,此时,电池完全放电后,相变材料变为熔融状态后,电池温度与相变材料温度一起增加,从而使电池最高温度超出电池的最佳温度。在约为1 100 s以后,电池温度呈直线上升,当相变材料达到熔融状态时液体冷却系统开启,电池的温升显著下降,说明相变材料耦合液冷系统能够有效地控制电池的最高温升。当液体冷却系统开启后,分别计算了流速为0.001 m/s、0.005 m/s、0.01 m/s、0.05 m/s以及0.1 m/s。当流速为0.001 m/s时,电池表面的最大温度依然呈上升的趋势,在1 800 s时,比流速为0 m/s时电池的最大温度降低了6.48 K。当流速为0.005 m/s时,电池的最大温度增加极其缓慢,比流速为0.001 m/s时电池温度降低了8.83 K。继续增大流速,当流速为0.01 m/s时,电池表面的温度不再增加,呈现出下降的趋势。当流速增加到0.05 m/s时,继续增加冷却水的流速,发现冷却水的流速对电池表面温度的影响变小。流速为0.05 m/s与流速为0.1 m/s的电池表面温度几乎重合,电池表面温度下降了0.63 K。

图7 不同流速下电池的温度分布图

3 结论

本文通过相变材料和液体系统耦合对锂电池充放电过程中电池温度的分析,分别研究了相变潜热、冷却水不同流向以及冷却水的流速对电池热管理的影响,得出以下结论:

1)随着相变潜热的增加,电池在最佳温度范围下工作时长增加。因此,寻找相变潜热大的材料对电池热管理的研究意义重大。液冷系统中,水流的方向不同,电池的最高温度也会呈现不同的温升趋势。冷却水交叉流时,电池的最大温度明显降低,且电池间的温度也更趋于均匀。

2)随着冷却水流速的增加,电池的最大温度变小,当流速增加到一定程度时,继续增大冷却水流速对电池的温度变化影响不大,因此,存在一个最佳的流速。相变材料与液体冷却系统耦合能够更好地控制电池的温度,但是加入液体冷却系统之后,电池表面温度的均匀性就会被破坏,因此需要寻求更好的排列方式减小这种损失。