焦炉煤气全负压脱硫工艺改造分析

黄长胜,赵红洲,毕洪林,黄潇毅

(山东铁雄新沙能源有限公司,山东菏泽 274900)

在炼焦过程中,原料煤中的硫经过高温干馏部分以气态硫化物形式进入焦炉煤气中。硫化物按其化合状态可分为无机硫和有机硫两类,其中无机硫主要是硫化氢,约占煤气总硫量的90%以上,根据原料煤中含硫量的不同,一般焦炉煤气中含硫化氢为3~8g/m3。含硫化氢的煤气在处理和运输过程中,会腐蚀设备和管道,除去焦炉煤气中的硫化氢是必然选择。焦炉煤气脱硫一般有负压氨法脱硫、正压氨法脱硫和正压碱法脱硫等工艺。我公司化产一期采用的是两级脱硫,即负压加正压脱硫,二期采用的是正压氨法脱硫两塔串联。随着环保要求越来越严,特别是焦炉超低排放的实施,希望对煤气中的硫化氢尽可能降低,选择适合的工艺,实现指标达标,经济运行是首选。

1 改造前脱硫工艺概述

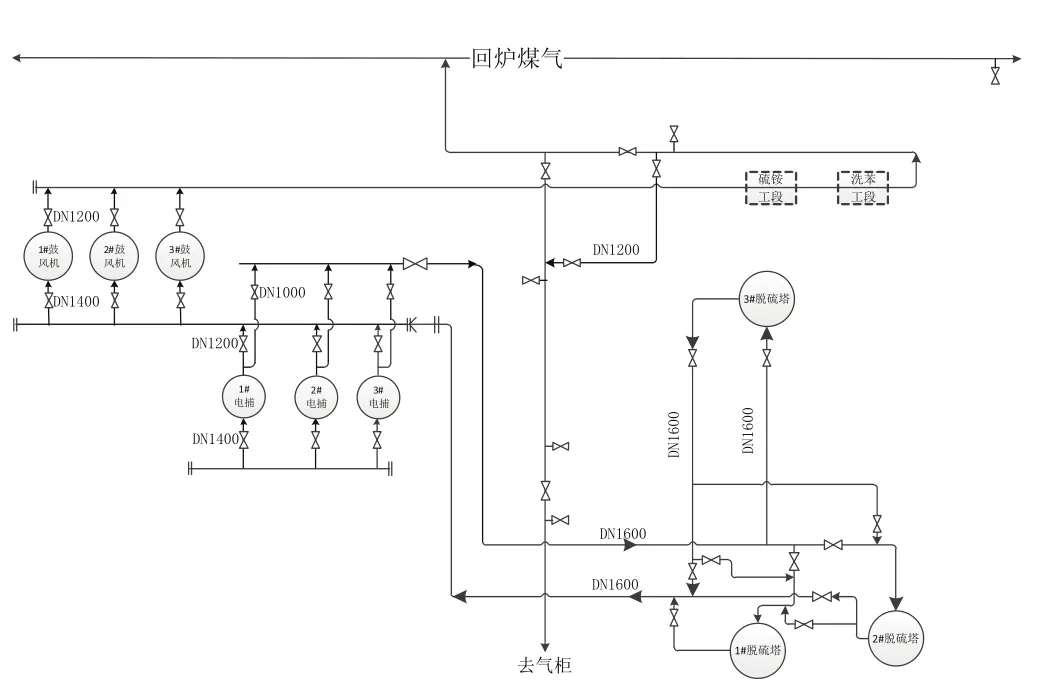

一期为2×75孔5.5m焦炉,配套建设AS法脱硫工艺,后因脱硫效率原因进行技术改造,先后建设了3座一塔式脱硫塔,1#塔为电捕后的负压氨法脱硫塔,2#、3#为洗苯塔后的正压钠法脱硫塔,可实现1#、2#串联或1#、3#串联,硫化氢指标控制在20mg/Nm3以内。

冷鼓工段电捕后来的煤气进入1#脱硫再生塔下部,与塔顶喷洒下来的再生脱硫溶液逆流接触,吸收煤气中的H2S和HCN(同时吸收部分煤气中的NH3,以补充脱硫液中的氨源),然后从脱硫塔顶部煤气管道离开1#脱硫塔,依次进入硫铵的饱和器、终冷器、洗苯塔,进一步净化煤气中的氨和苯,最后再进入2#或3#脱硫塔完成整个化产回收过程,煤气去气柜和回炉加热使用,形成一级负压氨法脱硫和二级正压钠法的脱硫流程。

吸收了H2S、HCN的脱硫液在脱硫塔底循环液封槽处被脱硫液循环泵加压,一路将大部分富液送至再生塔顶,一路经冷却后少量送至塔底液封槽处作旋流及消泡使用;送至再生塔塔顶的脱硫液进入喷射再生器,利用负压而吸入的大量外部空气和溶液直接混合,同时进入再生塔底部,在催化剂作用下氧化再生,再生后的脱硫液于再生塔上部经液位调节器后自流回脱硫塔塔顶进行喷洒,循环使用。

再生塔内部生成的硫颗粒由再生塔底部随气泡进行上浮分离,在再生塔顶液面附近作为硫泡沫浓缩下来,上浮于再生塔顶部扩大部分的硫泡沫利用液位差自流入硫泡沫槽,产生的硫泡沫用泵送至熔硫釜分离或板框压滤机压滤,分离出的清液经泵加压返回脱硫塔底部液封槽循环使用。

为避免脱硫液盐类积累影响脱硫效果及盐分析出造成塔阻增高,排出少量脱硫液送往提盐,经提盐后的清液返回系统,溶液液位低时及时补充新水,排出脱硫液的量以保证系统含盐量不升高或稍微降低为原则,每立方脱硫液的提盐费用较高。

2 改造前存在的问题

2.1 管线流程长、系统阻力高

一期3台脱硫塔先后分3次进行建设,均在不停产的情况下进行带压开口改造,布局复杂,被迫增加了许多和阀门管道,导致整个系统阻力大,经过电捕焦油器处理后的荒煤气不直接进入鼓风机,而是经过φ1 600mm,长度约100m管道进入1#脱硫塔进行一次脱硫后再进入鼓风机,导致系统阻力增加500Pa左右;荒煤气在鼓风机的作用下,先后进入硫铵工段、洗苯工段处理后不直接进入气柜或回炉,而是经过φ1 400mm、长度200m的管道送入2#或3#脱硫塔进行二次脱硫,脱硫后的煤气再经过φ1 200mm、长度约200m的管道进入气柜或回炉,导致系统阻力增加1 500Pa左右。三个脱硫塔位置相对集中,而粗苯区域相对较远,这样来回的管道距离长造成阻力大。

2.2 操作流程复杂,占用设备及人员较多

正压钠法脱硫使用纯碱作为碱源,需要单独的加碱装置、泡沫收集及处理装置,设备不能与氨法脱硫共用,操作复杂、人员工作量大。相应的泡沫槽和压滤机都是两套,对本来就位置狭小的空间相对挤占了部分通道,带来一些安全隐患。

2.3 运行费用高

使用纯碱为碱源,满负荷生产时,每年消耗纯碱约1 702t,按2 000元/t,每年费用约340.4万元。

2.4 脱硫液处理困难,且费用偏高

满负荷生产时,每天约40t的钠法脱硫液需要第三方处理,每吨处理费用约400元/t。氨法脱硫试用络合铁催化剂后,脱硫液基本无须排液,溶液系统相对稳定。由于钠法改用络合铁催化剂的用户较少,仍然采用PDS催化剂。

3 改造方案

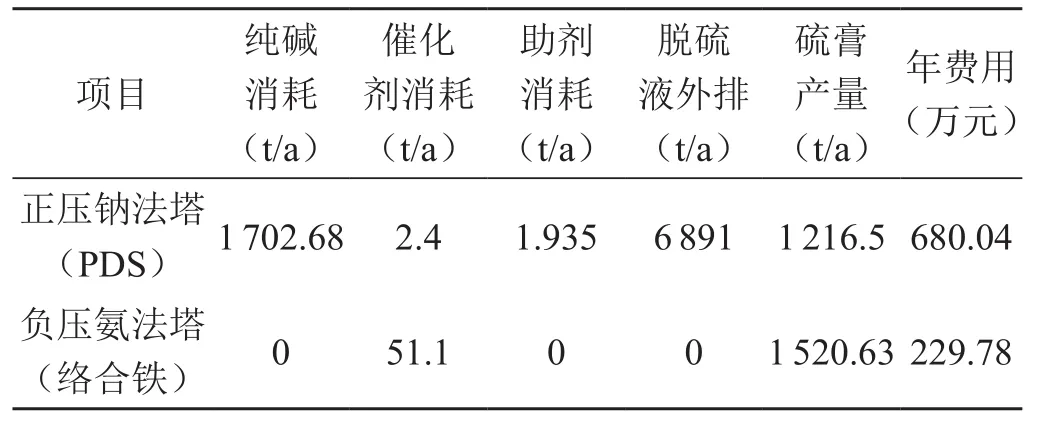

1)把从洗苯塔煤气总管后到2#、3#塔的支管及之间相关联的管线全部拆除,重新对3台塔的进出口管线进行设计,这样原来加压脱硫塔的进出口管线不再需要,全部从煤气母管切断,支管拆除,由于管道形成的1 000Pa的阻力彻底消除。

2)延长原进1#脱硫塔进出口主管线,分别从进出主管线各引一条管线与3#、2#、1#塔进出口管线相连,实现煤气可单独使用3#、2#、1#脱硫塔。

3)从3#脱硫塔出口引一条管线至2#、1#脱硫塔进口,实现3#、2#脱硫塔串联或3#、1#脱硫塔串联。

4)从2#脱硫塔出口引一条管线至1#脱硫塔进口,实现2#、1#脱硫塔串联。

5)改造后实现3台脱硫塔可并可串,也可单塔独立运行。

改造前后的煤气管线流程分别,如图1和图2所示。

图1 改造前煤气管线流程图

图2 改造后煤气管线流程图

4 改造前后脱硫生产工艺原理

4.1 改造前PDS催化剂纯碱脱硫原理

(1)吸收过程。

H2S+Na2CO3=NaHCO3+NaHS

RSH+Na2CO3=RSNa+NaHCO3

CS2+Na2CO3+H2O=NaCO2S+NaHCO3

(2)再生过程。

2NaHS+O2=2NaOH+2S↓

2NaS+2H2O=4NaOH+2S↓

4RSNa+O2+2H2O=2RSSR+4NaOH

2NaCO2S+O2=2Na2CO3+2S↓

NaOH+NaHCO3=Na2CO3+H2O

PDS脱硫煤气在脱硫再生塔的下部煤气脱硫段完成硫化氢等酸性气体的吸收,在脱硫再生塔的上部再生段完成脱硫循环液的再生。

4.2 改造后络合铁催化脱硫原理

(1)吸收过程

H2S溶解:H2S(g)+H2O←→H2S(L)+H2O(L)

H2S电离:H2S(L)←→H+(L)+HS-(L)

酸碱反应:H+(L)+OH-(L)←→H2O(L)

催化氧化反应:2Fe3+R+HS-(L)+OH-(L)→2Fe2+R+H2O(L)+S0(溶胶态)

(2)再生过程。

氧气溶解:½O2(g)+H2O(L)←→½O2(L)+H2O(L)

再生反应:2Fe2+R+½O2(L)+H2O(L)→2Fe2+R+2OH-(L)

析硫反应:8S(溶胶)→S8↓

(3)总反应

H2S+½O2→ H2O+S8↓

络合铁脱硫在吸收过程中,气相中的H2S被碱液吸收后形成HS-,三价的络合铁能够直接催化氧化HS-形成单质S溶胶。在再生过程中二价络合铁被空气中的氧氧化成三价态,恢复氧化活性,单质S溶胶在氧的作用下团聚形成S8的硫晶体析出,在空气作用下浮选。该过程络合铁直接氧化HS-,对H2S转化为硫磺的选择性高达99.9%以上,为一步直接快速反应,避免了HS-和HCN结合反应生成SCN-;也避免了在再生过程中有HS-与氧直接反应,进而避免了S2O3

2-和SO4

2-的生成,起到有效抑制脱硫液副盐增长的效果。

5 改造后效益分析

5.1 减少运行费用

脱硫系统不再使用纯碱,不再外排脱硫液,按满负荷计算,每年最少节约费用约450万元(表1)。

表1 改造前后费用对比表

5.2 简化操作,降低员工劳动强度

原有的两套工艺变为一套工艺,泡沫槽、泡沫泵、板框等设施可以共用,操作简化,员工劳动强度进一步降低。

5.3 降低系统阻力

原有的管线布局复杂、管线长,改造后管道更合理、操作更简单、现场整洁、正压系统阻力进一步降低。

5.4 改造后脱硫系统运行情况

脱硫系统由原来的17个控制阀门减至10个,管线长度减少约500m,管线布局更加合理,降低了操作难度。正压系统阻力降低1 500Pa,负压系统脱硫塔本体的阻力1 000Pa,整体系统阻力降低约1 500Pa,鼓风机运行功率降低约5Hz,使得整个化产系统运行顺畅节能。

5.5 改造后不再使用PDS催化剂

改用络合铁催化剂,硫膏的产量增加约20%,但脱硫液无需外排处理,每年可以减少脱硫液外排费用约276万元。

5.6 改造后二级脱硫塔不再使用纯碱作为碱源

改用煤气中氨为碱源,由于二级脱硫塔温度升高,挥发氨不足,经过增加换热器的方式降低脱硫液温度,并把蒸氨塔所产生的氨气补充至脱硫液内,保证二级脱硫塔的正常运行,每年减少纯碱消耗约1 700t。

6 结束语

2022年6 月底系统开始联动运行,45 000m3/h的煤气量的情况下,脱硫系统阻力约1 000Pa,硫化氢指标稳定达标,脱硫液硫氰酸铵和硫酸铵含量<300g/L,硫代硫酸铵保持在<5g/L,溶液再生运转正常,负压系统阻力约2 400Pa、正压系统阻力约2 400Pa,全部系统阻力不足5 000Pa,达到了改造的目标,还利用此处负压系统的接口完成了密闭取样器的回气回收,减少了取样煤气现场放散的安全风险。