弹簧片对转子动平衡系统精度影响

张佳伟,田国红

弹簧片对转子动平衡系统精度影响

张佳伟,田国红

(辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121000)

在转子动平衡系统中,弹簧片是转子振动的传递部件和振动传感器的直接测量部件,其薄厚程度对转子动平衡系统不平衡量的测试精度起着至关重要的作用。文章依据自行设计的转子动平衡系统,不改变其它条件因素,仅更换0.3 mm、0.5 mm、1 mm和2 mm等不同厚度弹簧片的条件下,进行转子动平衡实验,分析弹簧片薄厚程度对转子动平衡系统不平衡量测试精度的影响。实验结果表明,太薄的弹簧片会出现拍振现象,无法应用于动平衡系统转子不平衡量的检测中。采用1 mm厚度的弹簧片检测出的转子不平衡量最为精准。

弹簧片;动平衡系统;精度影响;不平衡量检测

随着工业的不断发展,旋转机械尤其是转子的用途越来越广泛,在汽车、轮船、航天等领域更为普遍和明显。如果转子上存在着不平衡质量,那么当转子组成的旋转机械在工作时,转子在不平衡力或者力矩的作用下将会产生多余的振动,该振动会导致转子轴承加剧磨损,进而对转子的寿命产生影响。基于以上因素,越来越多的转子动平衡仪器相继被开发。所开发的转子动平衡仪器能够对转子不平衡质量进行检测,而如何提高动平衡仪器的精度是目前的一大研究热点[1]。

影响转子动平衡仪器精度的因素很多。在动平衡技术上,可以研究振动信号幅值相位的提取方式,并将该技术应用在动平衡系统中,提高动平衡系统的检测精度[2-4]。还可以在动平衡原理上,使用不同的动平衡方法提高动平衡精度[5-6]。

本文根据自主研发的转子动平衡系统,在硬件方面对转子动平衡实验台进行了机械设计,对传感器、数据采集卡、伺服驱动装置进行了选型。在软件方面开发了转子动平衡软件系统,并在此基础之上,设计了不同薄厚程度的弹簧片对转子动平衡系统精度影响实验。

1 转子动平衡系统硬件设计

转子动平衡系统大体由转子动平衡实验台、传感器、数据采集卡、伺服驱动设备、计算机和所开发的转子动平衡系统软件组成。除了开发的转子动平衡软件系统外,其余均视为硬件部分。选择合适的硬件是构成转子动平衡系统的基础。

1.1 转子动平衡实验台机械设计

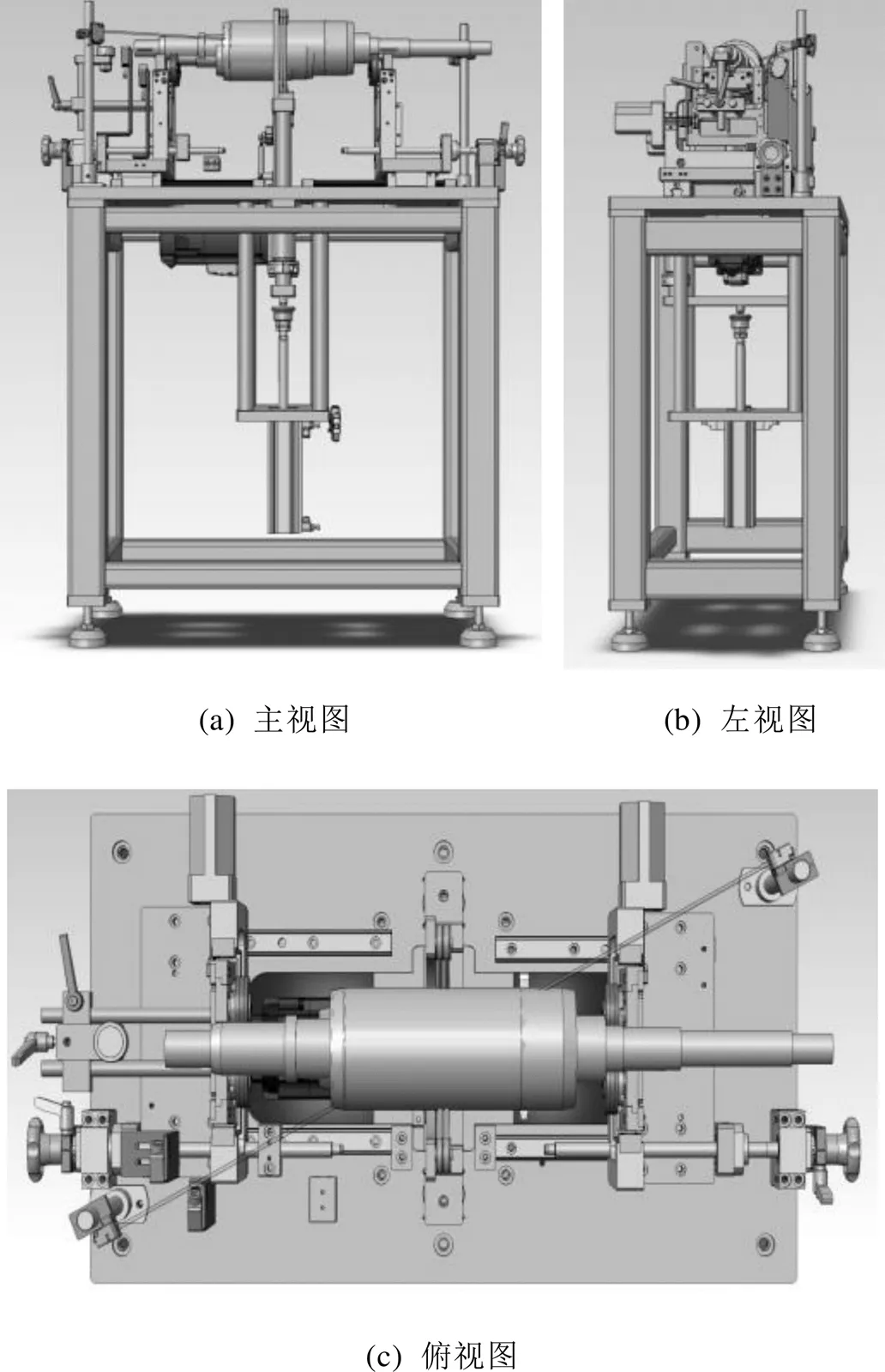

图1为转子动平衡实验台的实物图,图2为转子动平衡实验台机械设计三视图。

图1 转子动平衡实验台

在图2的主视图中,台架下方安放西门子伺服驱动电机,驱动电机与转子之间通过传送带进行运动的传递,传动方式为带传动。当转子动平衡系统启动时,用户通过计算机上的动平衡系统控制电机转动,电机通过传送带进而带动转子转动,转子在转动中受到不平衡质量的影响产生相应振动,该振动通过与转子左右两端接触的四个滑轮,传递给转子实验台两侧的支架,支架将振动传递给安放在其上的弹簧片,从而带动弹簧片振动,振动传感器是上有与弹簧片直接接触的探针,其作用是监测弹簧片的振动并采集弹簧片的振动信号,之后采集的振动信号经数据采集卡传输到计算机上的动平衡软件系统,进行转子动平衡以及不平衡量的计算。

图2 转子实验台机械设计图

1.2 其它硬件仪器的选型

振动传感器选用苏州小田园仪器设备有限公司提供的XTY-PU-01型磁电式振动传感器来测量转子振动信号。

光电传感器选用意大利帝思TL50激光传感器,其作用是采集转子的转速信号。

数据采集卡选用研华公司生产的PCI-1706U数据采集卡作为动平衡系统的数据采集设备。

伺服驱动设备选用Siemens公司的SINA- MICS V90伺服驱动器和Siemens 1214C中央控制器。

2 转子动平衡软件系统

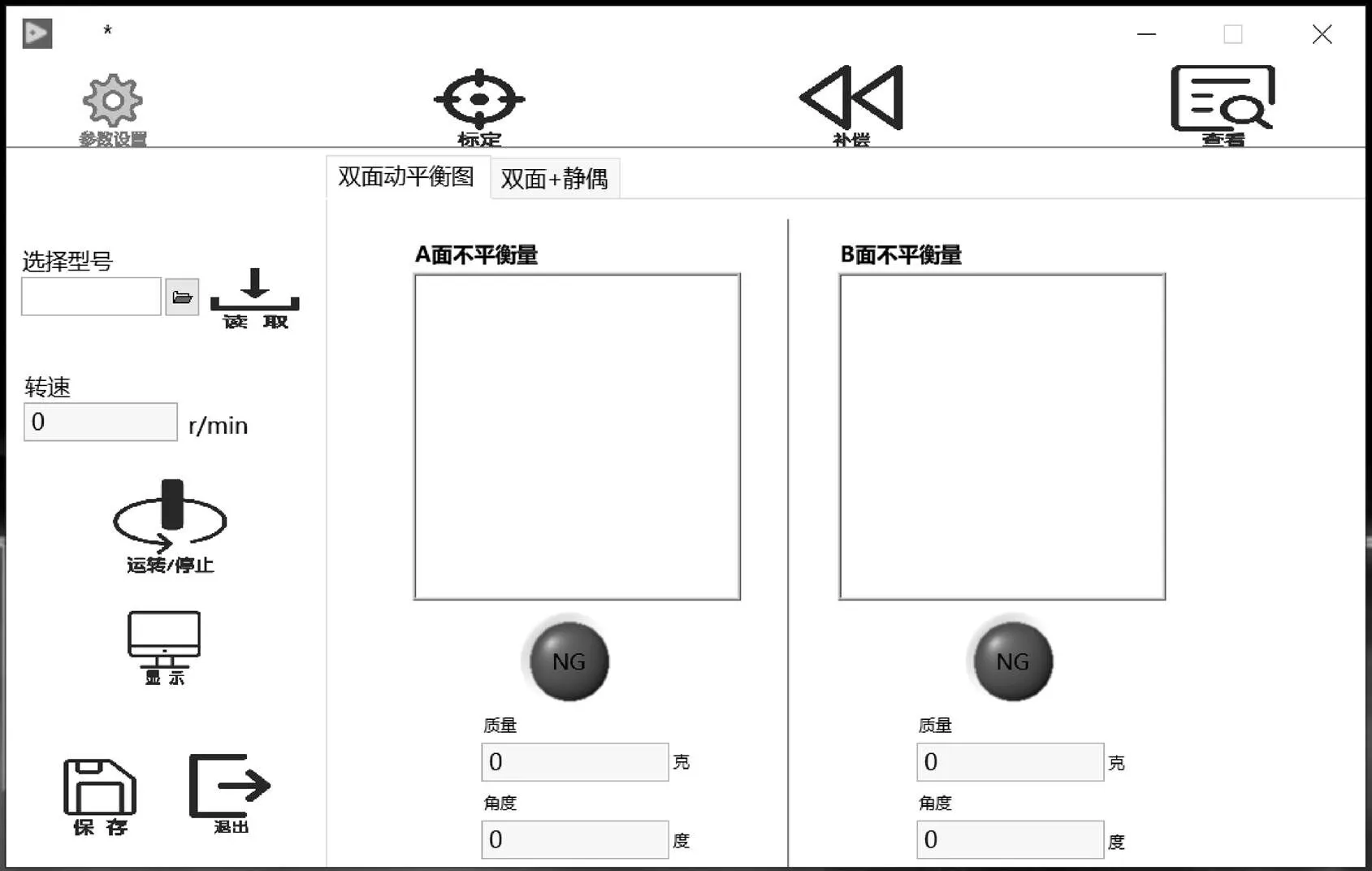

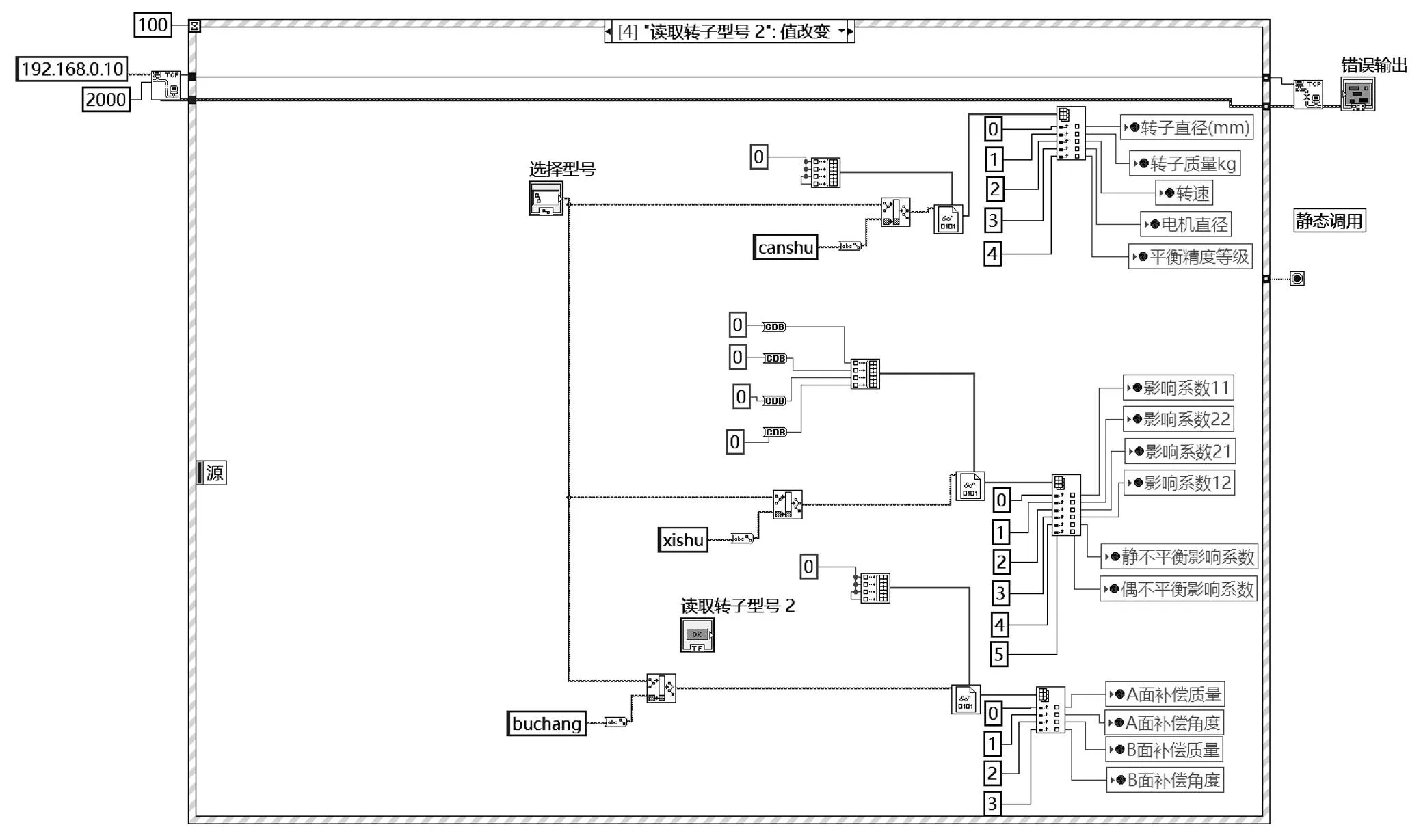

本文使用LabVIEW2020版本对转子动平衡软件系统进行了开发。如图3、图4所示,分别为所开发的转子动平衡系统的主界面和程序框图。

图3 转子动平衡系统程序主界面

图4 转子动平衡系统程序主界面程序框图

所开发的转子动平衡系统能够实时采集转子的振动信号和基频转速信号,并对振动信号的基频幅值相位进行提取,并通过影响系数法的内部程序计算出转子的不平衡质量。

3 弹簧片厚度对系统的精度影响实验

3.1 实验相关要求

实验所用到的相关参数均按照《平衡机的描述检验与评定》(GB/T 4201—2006)的标准进行选取[7]。

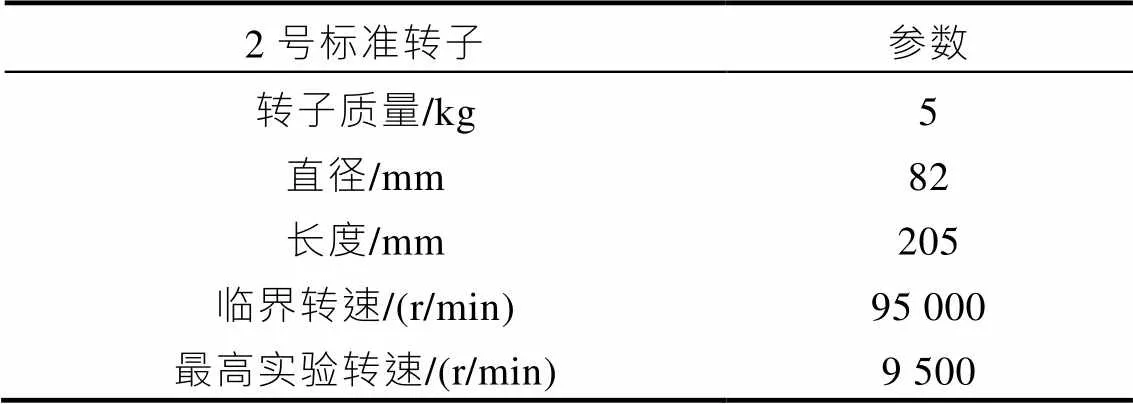

(1)转子的要求为转子需使用标准中规定的标准转子,本文所使用的标准转子参数如表1所示。

表1 标准转子技术参数

(2)试重的要求,试重质量不能超过标准中规定的质量。

mar=mar(1)

式中,mar为转子的最小可达剩余不平衡量,g·mm;mar为转子最小可达剩余不平衡度,也称动平衡精度等级,g·mm/kg;为转子的质量,kg。

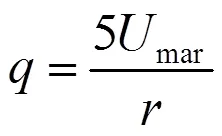

双面动平衡转子每侧试重质量计算公式为

式中,为转子的每侧试重,g;为转子的半径,mm。

3.2 弹簧片对精度影响实验

通过转子动平衡系统,对0.3 mm、0.5 mm、 1 mm、2 mm等四种不同厚度的弹簧片进行了拆卸更换,并采集振动信号数据,进行滤波分析与不平衡量的计算。图5为不同厚度的弹簧片。

图5 不同厚度的弹簧片

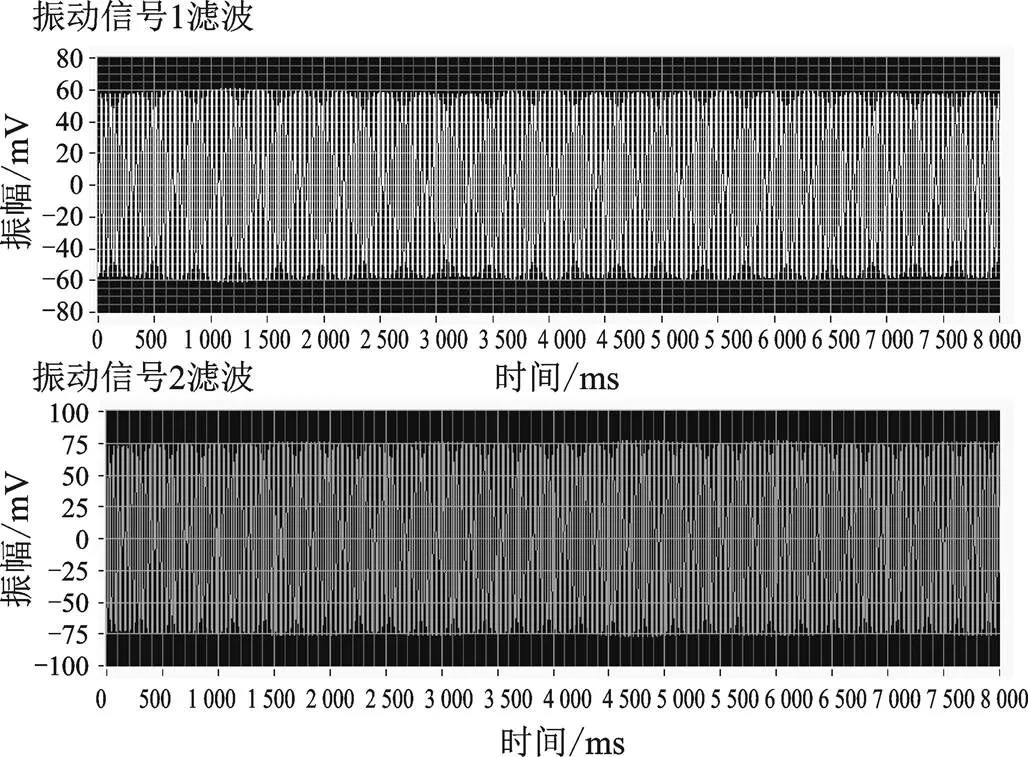

实验条件如下:取5 kg标准转子,设置转速为1 500 r/min,平衡精度为G2.5,采样率为1 024 Hz,由于实验所用标准转子是已被调平的转子,所以在转子A、B两侧90度处加试重0.762 g作为转子的初始状态,以便进行动平衡系统不平衡量的检测。信号采集,观察不同厚度弹簧片的滤波图像,并计算转子的不平衡量。各厚度弹簧片的滤波效果如图6—图9所示。计算的不平衡量结果统计如表2所示。

图6 0.3 mm弹簧片滤波效果

分析图6和图7的波形图可得,当使用0.3 mm和0.5 mm厚度的弹簧片进行动平衡实验时,振动信号即便进行了带通滤波,但是滤波效果并不好,出现了拍振现象,无法达到转子进行动平衡所需要的正余弦滤波波形的效果,此时的弹簧片无法满足转子动平衡实验的要求,因此,将该两种弹簧片舍弃。

图7 0.5 mm弹簧片滤波效果

图8 1 mm弹簧片滤波效果

图9 2 mm弹簧片滤波效果

表2 不同厚度弹簧片动平衡结果统计

分析图8和图9的波形图可得,当使用1 mm和2 mm厚度的弹簧片进行动平衡实验时,振动信号经过带通滤波处理后,所得的滤波后的波形较为理想,该波形满足动平衡实验要求,用这两种厚度的弹簧片进行转子不平衡量的计算。

表2为使用不同弹簧片计算的不平衡量结果统计分析所得。

(1)两种厚度的弹簧片分别进行了3次不平衡质量的计算。使用1 mm弹簧片进行不平衡量计算出的3次不平衡质量的波动更小,稳定性更好。

(2)使用1 mm弹簧片进行动平衡计算出的不平衡质量与初始添加的0.762 g不平衡质量更加接近,说明使用1 mm弹簧片进行转子动平衡系统检测,其计算精度更高。

4 结论

本文依据自行设计的转子动平衡系统,在使用标准转子的条件下,设计不同厚度弹簧片对动平衡测试精度影响的对比实验。经过实验验证的结果表明,使用0.3 mm和0.5 mm的弹簧片会出现拍振现象,无法应用于转子不平衡量的计算。使用1 mm弹簧片会使得所研发的转子动平衡系统测量转子不平衡量的精度最佳。对企业在进行转子动平衡系统研发时,在弹簧片的硬件选型和动平衡测量精度提高等方面具有一定参考作用和指导意义。

[1] 林水泉.转子动平衡技术及其发展趋势[J].广东化工, 2021,48(4):122-124.

[2] 王相怡,陈桂芬,王义君.基于改进ApFFT的动平衡信号检测算法[J].长春理工大学学报(自然科学版), 2018,41(5):88-92,104.

[3] 王展,朱峰龙,涂伟.互相关法对主轴振动信号提取的研究[J].组合机床与自动化加工技术,2018(2):87-89, 93.

[4] 李斌,罗敏,王俊英,等.自适应整周期采样和相关滤波在转子动平衡中的应用[J].机械设计与制造,2016 (10):74-77,82.

[5] 张雪辉,焦瀚晖,胡东旭,等.旋转机械现场动平衡方法研究进展[J].机电工程,2021,38(11):1367-1377.

[6] 张俎琛,何立东,万方腾,等.影响系数法与模态平衡法的转子过临界振动研究[J].机械工程师,2019(9): 52-55.

[7] 中国国家标准化管理委员会.平衡机的描述检验与评定:GB/T 4201—2006[S].北京:中国标准出版社,2006.

The Influence of Spring Plate on the Accuracy of Rotor Dynamic Balance System

ZHANG Jiawei, TIAN Guohong

( School of Automobile and Traffic Engineering, Liaoning University of Technology, Jinzhou 121000, China )

In the rotor dynamic balance system, the spring plate is the transmission component of rotor vibration and the direct measurement component of vibration sensor. Its thickness plays an important role in the measurement accuracy of unbalance in the rotor dynamic balance system. Based on the self-designed rotor dynamic balance system, without changing other conditions and factors, this paper carries out rotor dynamic balance experiment under the condition of replacing spring sheets with different thicknesses such as 0.3 mm, 0.5 mm, 1 mmand 2 mm, and analyzes the influence of the thickness of spring sheets on the unbalance measurement accuracy of rotor dynamic balance system. The experimental results show that too thin spring plate will produce beat vibration, which can not be applied to the detection of rotor imbalance in dynamic balance system; The rotor unbalance detected by 1mm thick spring plate is the most accurate.

Leaf spring;Dynamic balance system;Precision influence;Unbalance detection

U464.332+.1

A

1671-7988(2022)23-181-05

U464.332+.1

A

1671-7988(2022)23-181-05

10.16638/j.cnki.1671-7988.2022.023.033

张佳伟(1995—),男,硕士,研究方向为车辆CAD/CAE/CAM技术、测试控制与编程,E-mail:1063604547 @qq.com。