基于自适应闭环精确控制的电源软线拉力/扭矩试验关键技术研究

周俊杰 徐建楚 梁佳娜 章仁杰 何晓波 冯伟平

(浙江方圆检测集团股份有限公司 杭州 310018)

引言

家用电器的安全直接关系到人民群众的生命和财产安全,突出的危险包括人员触电、机械危险、火灾、辐射等。GB 4706国家强制系列标准对家电产品的危险防护能力进行了具体规定,标准的严格执行有力的保障了人民群众的生命和财产安全。但在历次的国家监督抽查、省级和地方监督抽查中,不合格情况屡有发生,产品质量问题不容忽视,“电源连接和外部软线”是经常被发现的不合格项目之一。

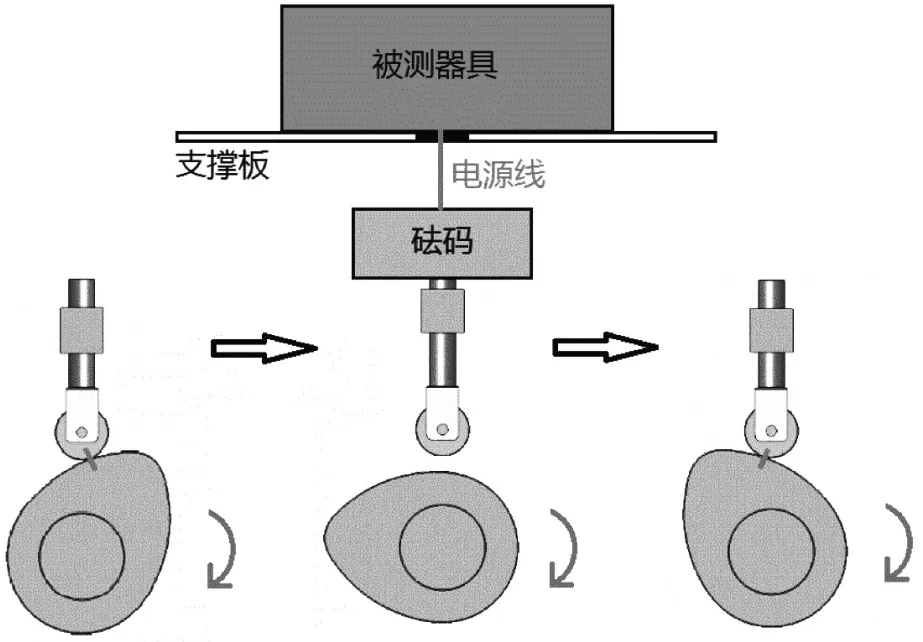

“电源连接和外部软线”作为GB 4706系列标准中的一个关键安全项目,考核器具的电源软线及其连接方式是否安全可靠[1]。通过检查电源软线参数,进行电源软线拉力/扭矩、弯曲等试验,确保满足标准规定要求。常见的产品不合格现象:器具的电源软线固定不可靠,受到拉力/扭矩时,可以被拉出,如图1所示。可能导致电源软线从接线端子处松脱,存在短路起火风险。如果电源软线断开后被全部拉出,更可能导致人员触电。可见,电源软线拉力/扭矩试验是家电产品安全考核的一项重要内容。

图1 电源软线拉力/扭矩试验不合格案例

1 电源软线拉力/扭矩试验方法

根据强制国标GB 4706.1-2005《家用和类似用途电器的安全 第1部分:通用要求》第25.15条的要求:在最不利的方向上,对电源软线施加25 次规定的拉力,每次持续1 s,不得使用爆发力;施加持续1 min的规定扭矩。试验期间,电源软线不应损坏,也不应在各个接线端子处受到明显的张力。然后再次施加拉力,电源软线的纵向位移不应超过2 mm[2]。可见,标准对施加拉力/扭矩的大小、施加的时间、次数等进行了规定。还明确提出了“不得使用爆发力”的要求。

2 国内外同类研究现状分析及存在问题

GB 4706.1-2005等同采用了国际标准IEC 60335-1:2004(Ed4.1),因此国内外实验室使用的电源软线拉力/扭矩试验机通常采用类似的结构。

对于拉力试验,一般采用拉力砝码+凸轮结构,如图2所示,用砝码的重量来施加拉力;用凸轮的转速调节来控制拉力的间歇施加时间,这种结构的特点是:拉力较稳定,但一般在设备计量时,直接对砝码重量进行校准,拉力由重量乘以重力加速度换算得到,由于不同地点的重力加速度不为常值,与直接测量拉力相比,额外引入了一个主要的不确定度分量,重力加速度的变化会直接影响对电源软线施加的拉力大小。凸轮的形状和转速决定了拉力的施加时间和施加间隔,但由于试验时电源软线的伸长长度不尽相同,在试验过程中,随着电源软线的逐渐伸长,凸轮上的受力点发生位移,电源软线的受力时间相应减小,例如第一次施加拉力的时间为1 s,第二次的加力时间已经小于1 s,当第25 次加力时,甚至加力时间可能已经小于0.9 s。电源软线的受力伸长是拉力施加时间的一个主要不确定度分量。而且凸轮的形状决定了施加拉力的变化曲线,较大的曲率变化将导致电源软线受到爆发力。

图2 电源软线拉力试验示意图

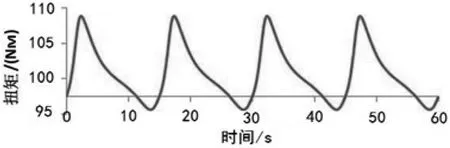

对于扭矩试验,一般采用扭力电机施加扭矩,其特点是:扭矩波动较大,一般在设定值的上下作来回波动,导致试验中对电源软线施加了额外的扭矩加速度,如图3所示。

图3 现行电源软线扭矩试验机扭矩曲线

综上所述,现行的电源软线拉力/扭矩试验机在拉力偏差、时间偏差、扭矩波动等方面存在技术缺陷,对试验的结果产生影响,尤其是试验结果在判定值临界情况时,存在误判的风险(在不确定度范围内)。

3 新型电源软线拉力/扭矩试验机的设计方案

本文研究一种基于自适应闭环精确控制的电源软线拉力/扭矩试验技术。 通过采用新型驱动结构、闭环控制方式、优化加力、释力曲线,解决拉力/扭矩偏差、时间偏差、拉力/扭矩波动、加力时的上升爆发力等对电源软线拉力/扭矩试验的影响,提高检测准确性,避免误判风险,减小测量不确定度。

3.1 采用新型施力机构,解决拉力波动过大的问题

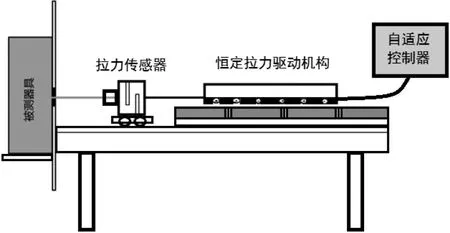

研究基于直线电机的恒定拉力驱动机构,机构示意图如图4所示。直线电机是一种将电能直接转换为直线运动机械能的传动装置,它不需要经过任何中间机械机构的转换[3]。具有起动推力大、传动刚度高、动态响应快、定位精度高等优点。

图4 新型电源软线拉力试验机构示意图

采用直驱施力方式,研发对位移扰动不敏感的直线电机恒定力驱动机构。充分发挥直线电机电压波形/电流控制灵敏、电磁行波驱动力稳定的特点。同时通过自定义施力/释力曲线波形,使得拉力上升和下降更平缓,避免爆发力。

3.2 采用基于嵌入式系统的自适应闭环控制技术[4],解决拉力/扭矩平均值偏差较大、扭矩波动过大的问题

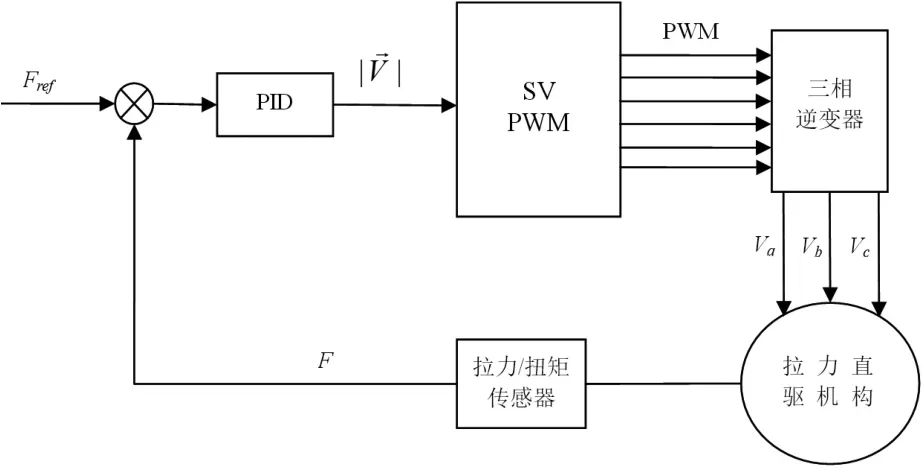

通过拉力/扭矩传感器,实时反馈拉力/扭矩数据给单片机,单片机比较设定值和反馈值,并采用PID控制自动调节磁力大小,使施加的拉力/扭矩保持稳定,控制框图如图5所示。

图5 自适应闭环控制框图

采用“仿人调节”来优化PID控制[5],通过调整和完善PID参数的控制规则,实现在线自动调整PID参数。常规PID调节器无法解决闭环系统的稳定性、响应速度、超调量、稳态精度等之间的矛盾。采用较高的比例系数,在加快系统响应速度的同时,更容易发生超调,甚至导致系统不稳定。采用较高的积分系数,在消除稳态偏差的同时,必然减缓控制系统的响应速度。采用较高的微分系数,在改善系统动态相应特性的同时,又会延迟系统的调节时间。通过仿人调节,来提高PID控制系统的响应能力和响应效果。在控制初期,为避免积分饱和,采取较小的积分系数,此后根据偏差变化率的大小来相应的调整积分系数。当偏差较大时,自动选择适当大的比例系数、微分系数,让系统快速上升,但又不会产生过大的超调量;当偏差变小时,适当减小比例系数、微分系数,来提高系统的稳态精度。

3.3 采用基于遗传优化控制算法,解决由于电源软线伸长导致的拉力施加时间偏差过大问题

单片机实时记录历次拉力施加时间,通过对历史数据的分析和计算,调节和控制当次的拉力施加时间。

3.4 优化拉力试验的加力/释力曲线,解决爆发力问题

通过对加力/释力曲线的优化研究,依据比对试验结果,研究一种拉力的加力/释力曲线,确保电源软线不受到爆发力。

4 新型电源软线拉力/扭矩试验机的研究成果

本项目的研究工作主要包括直线电机恒定拉力驱动机构的研制、机械控制机构的研制、数据采集和闭环精确控制软件的开发,试验机如图6所示。

图6 新型电源软线拉力/扭矩试验机

1)直线电机恒定拉力驱动机构的研制。恒定拉力/扭矩的整体驱动机构(如图7所示)直线电机恒定拉力驱动机构是电源软线拉力/扭矩试验机的核心部件,如图7所示,它的精确控制和平稳运行决定了拉力试验的主要性能指标。该机构采用直线电机的工作原理,动子线圈产生电磁行波,作用于定子铁芯,动子和定子之间产生恒定的驱动力,在动子小位移或零位移状态下,实现对拉力的稳定控制。拉力直驱控制装置包括两种运行模式:①低速移动运行模式。采用无速度传感器的矢量控制算法,在动子上产生直线移动的行波磁场,与定子永磁体的励磁磁链相互作用,产生并保持预期拉力,电源线在设定的低速移动状态下被拉紧。②恒定拉力运行模式。当电源线拉紧后,拉力直驱控制装置处于“堵动”状态,如果继续采用低速移动模式,将产生爆发力和拉力抖动,需要自动切换模式,进入固定电磁空间矢量的拉力反馈闭环控制模式。此时,电磁空间矢量保持在拉力达到设定值的那一时刻的角度,即电压空间矢量也保持在那一时刻的角度不变。把拉力传感器的输入作为PID的负反馈,通过PID调节器来控制电压空间矢量的大小(模长),从而自动调节励磁电流的大小来实现拉力的闭环精确控制。

图7 恒定拉力/扭矩的整体驱动机构

2)机械控制机构的研制。通过对机械控制机构的合理设计,把施加拉力的直线电机恒定力驱动机构、施加扭矩的伺服电机、机械传动机构、拉力/扭矩传感器和电源软线夹紧装置集成为一体紧凑结构,实现直接驱动、实时数据采集和便捷的工装安装,为控制软件开发提供适用的硬件基础,如图8所示。

图8 机械控制机构

3)数据采集和闭环精确控制软件的开发。采用基于虚拟仪器的LabVIEW开发平台,开发直线电机恒定力驱动机构的控制程序、伺服电机控制程序和拉力/扭矩传感器实时采集程序,并采用自适应闭环软件控制算法,实现对拉力/扭矩的精确控制。同时减小拉力在加力/释力过程中的位移扰动,消除爆发力。采用遗传优化控制算法,通过对历次拉力施加时间的分析比对,调节和控制本次拉力施加时间,使施力时间更准确。

6 结语

本文研究了一种新型电源软线拉力/扭矩试验技术。研制了一种直线电机恒定力驱动机构,采用基于自适应闭环精确控制方式,大大提高了电源软线拉力/扭矩的施加精度,拉力施加偏差≤2 %或1.5 N(取较大者),扭矩施加偏差≤5 %或0.01 Nm(取较大者),拉力/扭矩施加时间偏差≤1 %或10 ms(取较大者);同时有效避免了电源软线受到爆发力的影响,提高了检测准确性,降低了误判风险。该技术的推广应用,将有效提升第三方检测机构、企业实验室的试验准确度,为电器产品质量控制和质量提升提供保障。