T800CF增强PEEK复合材料制备与性能分析*

包艳玲,侯 晓,翟 虹,张承双,景 宽,张光喜

(西安航天复合材料研究所,陕西西安 710025)

碳纤维增强树脂基复合材料具有轻质高强、性能可设计等优势,已成为航空航天等领域尖端装备首选的结构材料。碳纤维增强高性能热塑性树脂基复合材料具有韧性好、耐温等级高、可修复、易回收等优势,可大幅提升构件的结构效率和使役性能。以连续碳纤维增强聚醚醚酮(CF/PEEK)复合材料为代表的高性能热塑性复材,具有耐热性能优良、疲劳强度高、可加工性强、可重复使用等优点[1],可在高温、冷热交变、湿热环境及空间条件下长期使用。CF/PEEK复合材料成型过程是一个熔融-凝固的物理过程,反复加热冷却后其性能不受影响,属于绿色制造技术,成型后的复合材料构件具有较高的层间结合强度和损伤容限,已在卫星部件等空间结构中得到应用[2-3]。

原位成型工艺[4]是热塑性复合材料成型的有效方式,具有生产成本低、成型周期短等优势[5]。激光原位成型[6]技术是在复合材料预浸带铺放的同时采用激光加热熔融,在压辊辊压下冷却成型。与热风枪、火焰、超声波及红外线原位成型[7-10]工艺相比,激光原位成型工艺具有加热温度高、加热速度快、温度场均匀、铺层间温差大及加热区域可控等优点,在CF/PEEK等高性能热塑性复合材料制造领域具有较好的应用前景。

本文使用国产T800碳纤维制备了T800/PEEK单向预浸胶带,并以预浸带为基材,采用激光原位成型工艺制备了T800/PEEK复合材料NOL环,以期对未来大型热塑性复合材料在航空航天领域的应用提供有利参考。

1 实验部分

1.1 主要原材料

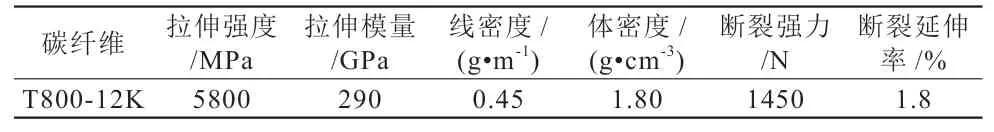

T800-12K碳纤维,中复神鹰碳纤维股份有限公司提供,性能参数见表1;PEEK树脂(牌号330UPF),吉林省中研高分子材料股份有限公司提供,基础参数见表2。

表1 碳纤维性能参数Table 1 Basic parameters of CF

表2 PEEK树脂性能参数Table 2 Basic parameters of PEEK

1.2 试样制备与分析

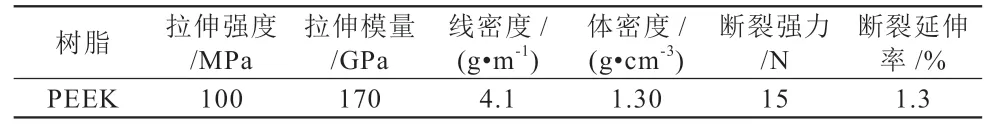

采用项目组自主研制的粉末悬浮预浸设备,在设定的预烘温度、热压温度、牵引张力等工艺条件下,进行T800/PEEK预浸带制备,制备过程中所用的悬浮胶液由项目组自主研发。使用激光原位成型装置(LCHEAD1000),在设定的铺放速度、加热温度和压辊压力下,将CF/PEEK预浸胶带在模具表面逐层铺放至计尺寸(如图1所示)。

图1 T800/PEEK复合材料激光原位成型示意图Fig.1 Diagram of T800/PEEK composite produced by laser in situ manufacture

选用凝胶色谱仪(GPC112,上海辉世)表征PEEK分子量分布,采用差示扫描量热仪(DSC7,美国PE公司)和热重分析仪(TG209F3,德国NETZSCH公司)确定PEEK基体的热学参数,选用流变仪(MCR301,安东帕)分析树脂基体粘度,为成型工艺提供依据。使用扫描电子显微镜(JSM-6460LV,日本JEOL公司)表征预浸带断面与复合材料截面微观形貌。选用电子万能材料试验机(4045,英国INSTRON公司),参照《纤维缠绕增强塑料环形试样力学性能试验方法》(GB/T 1458-2008),进行T800/PEEK复合材料力学性能测试。采用动态力学谱仪(Q800,美国TA公司)测定浇铸体玻璃化转变温度(Tg),并通过复合材料NOL环高温拉伸试验进行耐热性分析。

2 结果与讨论

2.1 树脂热行为分析

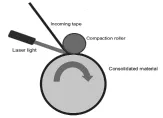

PEEK树脂粉末的凝胶渗透色谱分析选用三氯苯/苯酚作为流动相,流动速度1mL/min,得到的GPC分布曲线如图2所示,典型分子量数据见表3。数据表明,选用的PEEK树脂多分散性指数小于1.3,分子量分布相对集中,合成过程控制较为精准。

图2 PEEK树脂GPC分布曲线Fig.2 GPC distribution of PEEK

表3 PEEK树脂典型分子量Tab.3 Typical molecular weight of PEEK

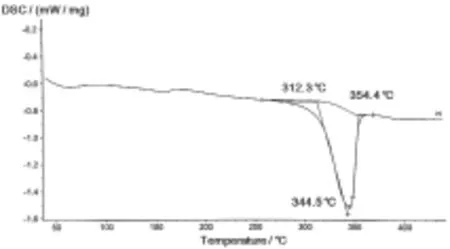

差示扫描量热法是测量多种热力学和动力学参数的有效手段,可为预浸带制备中的热压过程提供基础工艺参数。PEEK基体的DSC曲线如图3所示,扫描温度区间25~450 ℃,N2气氛保护,升温速率10K•min-1。图中344.5℃的吸热峰代表PEEK的固/液相变,分析得到PEEK的融化起始温度为312.3℃,相变结束温度为354.4 ℃。由于预浸料浸润过程中需要PEEK树脂基体在熔融条件下进行,故激光铺放成型位点的激光加热温度应高于354.4℃。

图3 PEEK树脂DSC曲线Fig.3 DSC curve of PEEK resin

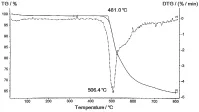

由于预浸料热压成型温度不得高于树脂基体的热分解温度,故对PEEK树脂进行了热重分析。PEEK的TGA曲线如图4所示,试验温度25~800 ℃,升温速率10K•min-1,N2气氛保护。从图中可以看出,PEEK的热分解起始温度为481.0℃,最大热失重温度为506.4℃。因此,为了避免PEEK基体受热分解,预浸带成型温度应低于481.0℃。

图4 PEEK树脂TGA曲线Fig.4 TGA curve of PEEK resin

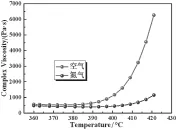

为了进一步优化预浸带制备中的成型温度工艺参数,分别在空气和N2氛围条件下对PEEK基体进行了流变行为分析,测试平板直径25mm,试样尺寸Ф25mm×1 mm,角频率为1rad/s,采用定频方式扫描,试样应变5%。图5为PEEK基体的粘-温区测试曲线,试验温度360~420 ℃,采用线性升温的方式,温度变化速度为2℃/min。图中显示,N2氛围条件下,在360~390 ℃时,PEEK的粘度随温度升高缓慢降低,但降低幅度不大,表明PEEK的粘度对温度的敏感性较低;随着温度进一步升高,PEEK的粘度逐渐增加,表明PEEK已开始发生变性。在360~390 ℃时,空气与N2氛围条件下PEEK的粘温曲线基本重合,但随着温度继续升高,空气氛围中PEEK的粘度大幅增加,在420℃时已超过6000Pa•s。这是由于PEEK中的羰基和醚在高温空气环境下热稳定性较差,易发生氧化反应,导致PEEK树脂中的醚和羰基被氧化成酚和醛,同时在PEEK中形成的芳基自由基,并在PEEK分子链之间形成交联结构[11],导致流动性大幅降低。

图5 PEEK树脂粘-温曲线Fig.5 Viscosity-temperature curve of PEEK

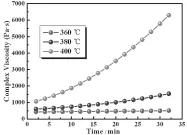

PEEK树脂的粘-时区测试曲线如图6所示,分别表征了360℃、380℃和400℃条件下PEEK粘度与时间的关系。图中显示,在360℃条件下,PEEK粘度基本不受加热时间影响,但PEEK在400℃条件下,随着加热时间的增加,粘度快速提升,保温30min后粘度已接近6000Pa•s。结果表明,PEEK的粘度与加热时间呈正相关,且温度越高,PEEK氧化速度越快,基体粘度值的提升速率越高。

图6 PEEK树脂粘-时曲线Fig.6 Viscosity-time curve of PEEK

以上流变分析结果表明,PEEK树脂自身的粘度极高,若要在预浸带制备过程中使PEEK树脂充分浸润纤维,在尽可能保证PEEK不发生氧化或分解的条件下,不仅要提升加热效率,还需在成型过程中施加压力,缩短浸润时间,保证在较低的基体粘度下快速成型。

2.2 T800/PEEK预浸带性能分析

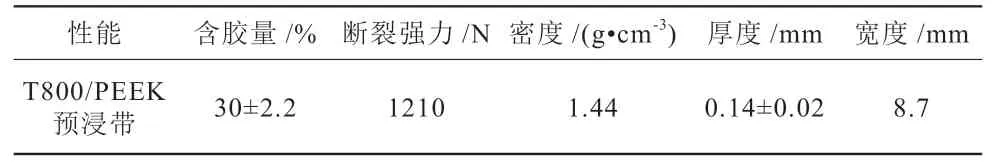

通过基体热行为分析结果,对粉末悬浮法[12]预浸带成型工艺进行了优化。悬浮胶液由PEEK树脂粉末、增稠剂和助润剂组成,分别选用异丙醇和乙醇作为增稠剂和助润剂的主成分。T800碳纤维通过悬浮胶液浸胶后,进入预烘通道去除增稠剂和助润剂,再通过热压装置使PEEK熔融浸润,最后冷却收卷。制备的T800/PEEK预浸带实物图如图7所示,预浸带性能数据见表4。数据表明,制备的T800/PEEK预浸带含胶量波动较小,尺寸稳定性较高。预浸带断裂强力为1210N,与表1中T800-12K碳纤维断裂强力相比,有16.6%的强度损失。这是由于T800碳纤维模量较高,在浸渍、热压等工艺过程中易发生纤维磨损,从而导致预浸带断裂强力有所下降。

图7 T800/PEEK预浸带实物Fig.7 Pictures of T800/PEEK pre-impregnated tape

表4 T800/PEEK预浸带性能Table 4 Properties of T800/PEEK pre-impregnated tape

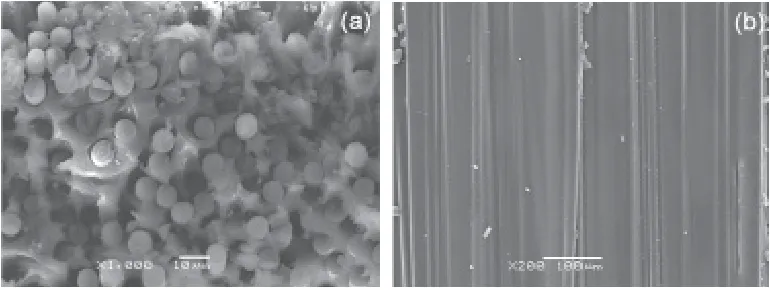

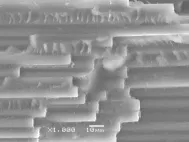

制备的T800/PEEK预浸带断裂面与外表面微观形貌分别如图8所示。从图8(a)预浸带断面形貌中可以看出,PEEK树脂在T800/PEEK预浸带中分布均匀,表明在热压浸润过程中PEEK基体在碳纤维间的流动性良好。此外,从图8(b)CF/PEEK外表面形貌看出,碳纤维表面已被PEEK基体覆盖,且未发现纤维断裂、破碎等明显损伤,表明T800/PEEK预浸带成型温度与压力适中,不仅保证了PEEK基体在熔融状态下的有效流动与浸润,而且对碳纤维并没有造成结构上的破坏。

图8 预浸带微观形貌:(a)断裂面;(b)外表面Fig.8 Micromorphology of T800/PEEK pre-impregnated tape:(a) facture surface, (b) external surface

2.3 T800/PEEK复合材料性能分析

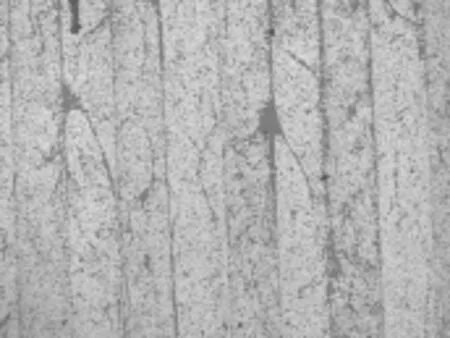

使用制备的T800/PEEK预浸带,参考前期激光原位成型研究[13]的铺放工艺方法,制备了标准复合材料NOL环。T800/PEEK复合材料横截面金相如图9所示。从图中可以看出,T800/PEEK复合材料内部纤维与基体分布均匀,无明显孔隙缺陷,原位成型过程中层间粘接效果较好。

图9 T800/PEEK复合材料横截面金相图Fig. 9 Cross-section picture of T800/PEEK composite

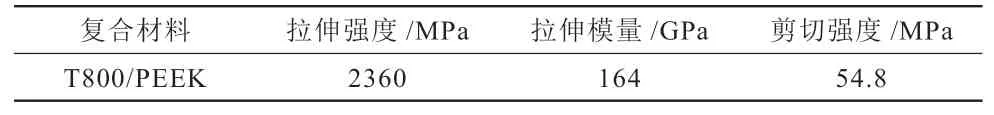

T800/PEEK复合材料力学性能见表5,原位成型制备的NOL环拉伸强度和剪切强度分别达到2360MPa和54.8MPa。剪切破坏后的微观形貌如图10所示,可以看出,T800/PEEK中树脂浸润均匀,剪切破坏后碳纤维断裂有序,与PEEK基体粘接紧密。

表5 T800/PEEK复合材料力学性能Table 5 Mechanical properties of T800/PEEK composite

图10 T800/PEEK复合材料剪切破坏形貌Fig.10 Shear fracture morphology of T800/PEEK composite

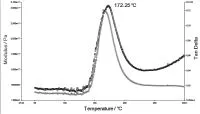

此外,动态热机械分析技术可用来分析T800/PEEK复合材料在动态载荷下的力学性能。表征体系热稳定性的常用方法是测试其玻璃化转变温度,可以采用DMA来表征材料的Tg。DMA曲线可在宽阔温度范围内测量模量与阻尼的变化,能够快速方便地反映出T800/PEEK在变化载荷下的耐热性。T800/PEEK的DMA曲线如图11所示,试验温度50~300 ℃,升温速率2℃•min-1,频率1Hz,N2气氛保护。曲线中的损耗因子与模量变化可反映体系中PEEK基体的相转变与分子链的微观运动,其中损耗因子峰值对应的温度为Tg。从图11中可看出,T800/PEEK复合材料Tg为172.25℃。

图11 T800/PEEK复合材料DMA曲线Fig. 11 DMA curve of T800/PEEK composite

为了进一步考核T800/PEEK复合材料的耐热性,将T800/PEEK复合材料NOL环在200℃条件下保温15min后,进行拉伸测试,得到其拉伸强度为2140MPa,与表5中常温拉伸强度对比,T800/PEEK复合材料高温强度保留率达到90.7%,表明制备的T800/PEEK复合材料具有优异的热稳定性。

3 结论

(1)PEEK自身的粘度极高,长期高温加热易变性,在成型过程中需缩短加热时间、提升加热效率,保证在较低的基体粘度下快速成型。

(2)通过粉末悬浮热压法制备的T800/PEEK预浸带含胶量波动较小,尺寸稳定性较高,树脂浸润均匀,胶带断裂强力达到1210N。

(3)通过激光原位铺放制备的T800/PEEK复合材料拉伸强度和剪切强度分别达到2360MPa和54.8MPa,200℃/15min拉伸强度保留率达到90.7%,具有优异的热稳定性。