基于Midas的网架整体顶升施工关键技术

曾晓军,宋 晓

(广州工程总承包集团有限公司 广州 510310)

0 引言

网架结构是厂房类建筑屋顶常采用的机构形式,传统的高空散拼及网架抬吊方式受场地条件的制约,具有一定的局限性[1]。网架结构采用“汽车吊散拼装装整体顶升单元,然后整体顶升,最后周边区域散件单元安装”的工艺[2],降低高空作业范围和风险,施工效率得到提升。

广州某研发基地扩建项目的碰撞试验室屋面为单层钢网架结构(见图1),是包含螺栓球节点和焊接球节点的组合结构,网架尺寸为48.5 m×51.8 m,20 个支座支承在下部混凝土独立柱的柱顶埋板上,网架上弦球标高为12.2 m、下弦球为8.4 m。网架结构和部分预先安装好的檩条总重量合计150 t。

图1 网架结构有限元模型Fig.1 Finite Element Model of Grid Structure

1 现场拼装及准备工作

1.1 现场拼装

网架拼装场地布置于网架设计位置的正下方混凝土地面,根据施工进度运输及布置拼装胎架,以完成网架拼装。网架顶升单元拼装前,技术人员根据图纸设计尺寸,在混凝土地面上放出网架基本单元轴线和定位控制线,方便安装过程定位控制和安装偏差处理。网架拼装内容包括网架结构拼装与焊接、上弦檩条、上弦节点支托装配与焊接[3-4]。

1.2 顶升点的设置

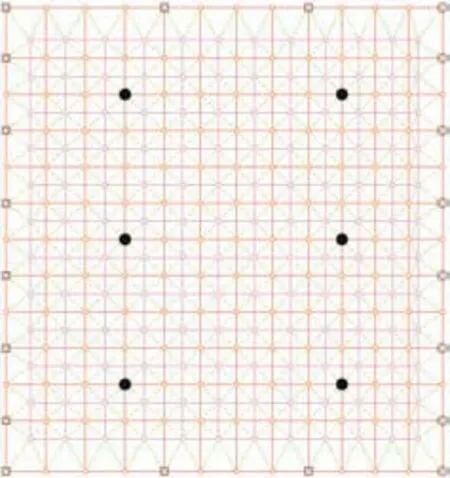

顶升采用液压同步顶升技术,事先选择好合适的顶升点位。顶升点在平面的位置选择需要综合考虑网架各区域的重量,尽可能减少网架成型后的受力体系状态[5],在顶升工况进行时,网架杆件的应力比和挠曲变形均需满足《钢结构设计标准:GB 50017—2017》要求。本项目根据网架的平面尺寸和结构形式,在计算的基础上共布置6个点用于同步顶升(见图2)。

图2 钢网架顶升点布置(黑色实心圆圈)Fig.2 Layout of Lifting Points of Steel Grid(Black Solid Circle)

1.3 独立柱柱头设置

网架周边一圈的杆件(主要是上弦杆和腹杆)与混凝土立柱顶端支座附近存在竖向位置的冲突(即散装单元)顶升前不能拼装。在中部主要范围内的网架顶升在预定标高后,采用汽车吊和人工配合的方式安装周边一圈散拼的杆件单元。同时由于网架腹杆与混凝土独立柱柱头存在位置的冲突,采取变截面的柱头形式(见图3)。

图3 独立柱柱头设置大样Fig.3 Detail of Independent Column Head Setting (mm)

2 架整体顶升

2.1 顶升架的设置

顶升架主体为螺栓球格构柱,每个标准节尺寸为1.2 m×1.2 m×1.2 m,螺栓球格构柱的优点是可化整为零,运输方便,在网架拼装完成后,可通过人力将杆件及球运至顶升点附近;安装灵活方便,不需要吊车等大型设备,可操作性高;顶点为四角锥,体积小,不受网架腹杆等影响。

为保证顶升点端部支座的稳定性和支撑力的有效传递,在顶升架顶端布置十字形托架(见图4),通过托架与上弦螺栓球节点连接。

图4 网架托架轴侧视图Fig.4 Side View of Grid Bracket Shaft

顶升架下部节点不仅起到支撑顶升架及网架荷载的作用平台,非常重要。

顶升部位为400 mm 厚钢筋混凝土地面,首先将地面清理干净,再放置油缸底座(见图5),尺寸为1.5 m×1.5 m。

图5 顶升架底座Fig.5 Lifting Frame Base

2.2 网架顶升工况仿真分析与杆件替换

为了保证顶升点附近杆件在顶升过程中原设计图纸杆件不因应力比过大发生扭曲变形,采用Midas Gen进行网架顶升施工工况仿真模拟分析[6],并找到应力比超过0.9的杆件(见图6)。

图6 网架应力比分布Fig.6 Stress Ratio Distribution of Grid Structure

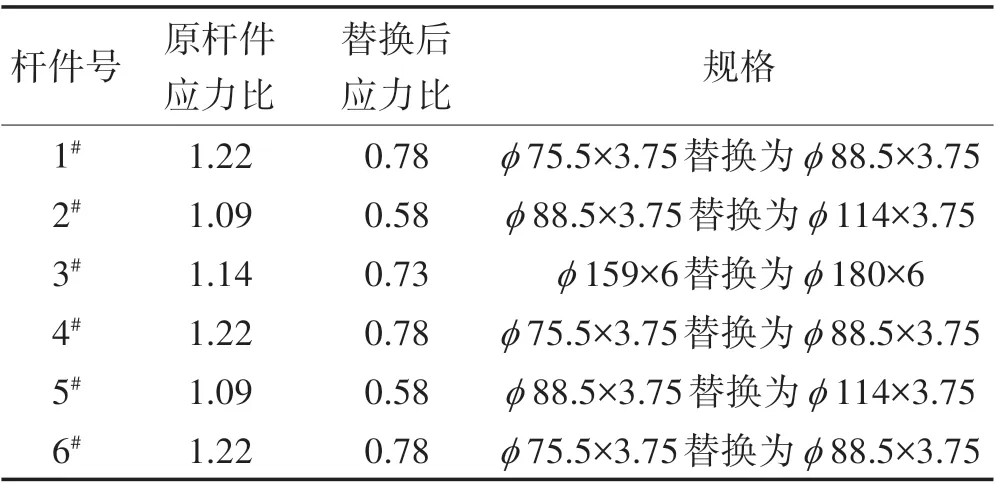

进行杆件截面替换后,重新验算杆件应力比[7](见表1),确保了顶升过程中的质量和安全。

表1 替换杆件前后应力比Tab.1 Stress Ratio before and after Replacement of Membe

2.3 顶升架有限元分析

建立的顶升架有限元分析模型,顶部最大支反力为312 kN;顶升工况进行的过程中,顶升架桁架单元应力比最大值为0.49(见图7),满足《钢结构设计标准:GB 50017—2017》要求。

2.4 网架整体顶升流程

在网架在地面拼装完成后,进行检查和验收将6 个液压千斤顶放置在安装好的顶升底座上,液压千斤顶与顶升底座的连接为螺栓连接。在拼装好顶节的顶升架相关构件后,调节高度使顶升底座密贴在上弦球的底部,即具备进行顶升条件[8-9]。

先将网架顶升至离开地面支点0.15 m,并停机静置12 h,在静置过程中,对地面沉降、支架杆件变形、垂直度等内容进行排查并整改。

在静置不少于12 h 且检查无异常时,顶升工况正式进行,初期按照每顶升20 cm 静置5 min 的方式,在顶升托架距离支座点大于1.2 m 后停止油缸加压,将下一个标准节安装在端头顶升节段的正下方,顶升架体在千斤顶回油后支撑在底部基座上,继续顶升并循环此工序。按照每次顶升高度1.2 m 来控制,总计顶升约10次。

2.5 网架顶升过程注意事项

顶升工序进行的初期,按照每顶升20 cm 的高度控制进行网架的常规检测,如果6 个顶升点相互之间高差控制在1 cm 以内时,按每顶升60 cm 高度后进行一次常规检测[9]。

网架在整体顶升时,必须保证同步,液压油缸的控制系统必须由专人进行操作,以保证6 个油缸的顶升速度一样。

在6个顶升点位置采用钢丝绳配套手拉葫芦的方式,将网架与顶升架体相连,钢丝绳上端与下弦球节点紧紧箍住,保证顶升架与网架紧密连接的整体性,钢丝绳按各个方向同时拉直紧固的方式,确保网架整体受力均匀并不产生形变[10]。

2.6 质量验收

顶升施工过程中,对网架结构进行实时监测:

⑴现场网架安装的允许偏差满足要求,长边方向长度为L/2 000(±25.9 mm),相邻支座高差小于L单跨/150(±54 mm)且不大于15 mm。

⑵顶升过程中的挠度值,在顶升过程中和网架就位卸载后分别测量网架结构的挠度,结果表明挠度值小于设计值要求。

3 结语

本工程中网架采用整体液压顶升技术进行安装,具有如下明显的优点:

⑴网架结构的拼装(包括弦杆、螺栓球、焊接球、部分檩条)在网架到位最终状态的正下方安装,材料可以均匀摊布在场地上,实现平面流水平行作业。

⑵网架除外围杆件采用空中散拼外,中部大面积采用整体顶升,降低了高空作业风险,保证了工期。

网架同步顶升和卸载,采用6 台千斤顶同步控制荷载和位移,保证了顶升稳定性。

⑶独立柱顶部圆形端头采用变截面方式施工,避免了外围杆件与支座的位置冲突。

⑷通过采用有限元分析软件,对网架顶升工况进行仿真分析,更换应力比超限的杆件,确保顶升施工的安全性。