海上风力发电机组用额定电压66 kV 耐扭转软电力电缆的设计和制造

王 超,蒋正勇,甘胤嗣,杨 杨

(宝胜科技创新股份有限公司,宝应 225800)

0 引言

为应对气候变化,增加国家低碳环保贡献力度,在第七十五届联合国大会上,我国承诺国内CO2的排放量争取在2030 年之前达到最高峰,并努力在2060 年前实现“碳中和”的目标。我国有着广阔的海洋资源,风资源开发潜力巨大,且毗邻用电量巨大的东南沿海,可大大降低输电成本,因此海上风电将是我国新能源开发的重点战场。面对全球风电成本下降的趋势,大兆瓦集电风场是全球风电产业的发展方向。

目前有研究表明,与35 kV 海上集电系统相比,同等发电容量风场,66 kV 海上集电系统具有成本低的优点,而额定电压为66 kV 的耐扭转软电力电缆[1]是66 kV 海上风机里最重要的一根电缆。本工作对66 kV 海上集电系统风机用额定电压66 kV 耐扭转软电力电缆的设计与生产过程控制进行了探讨。

1 使用场合及技术特性要求

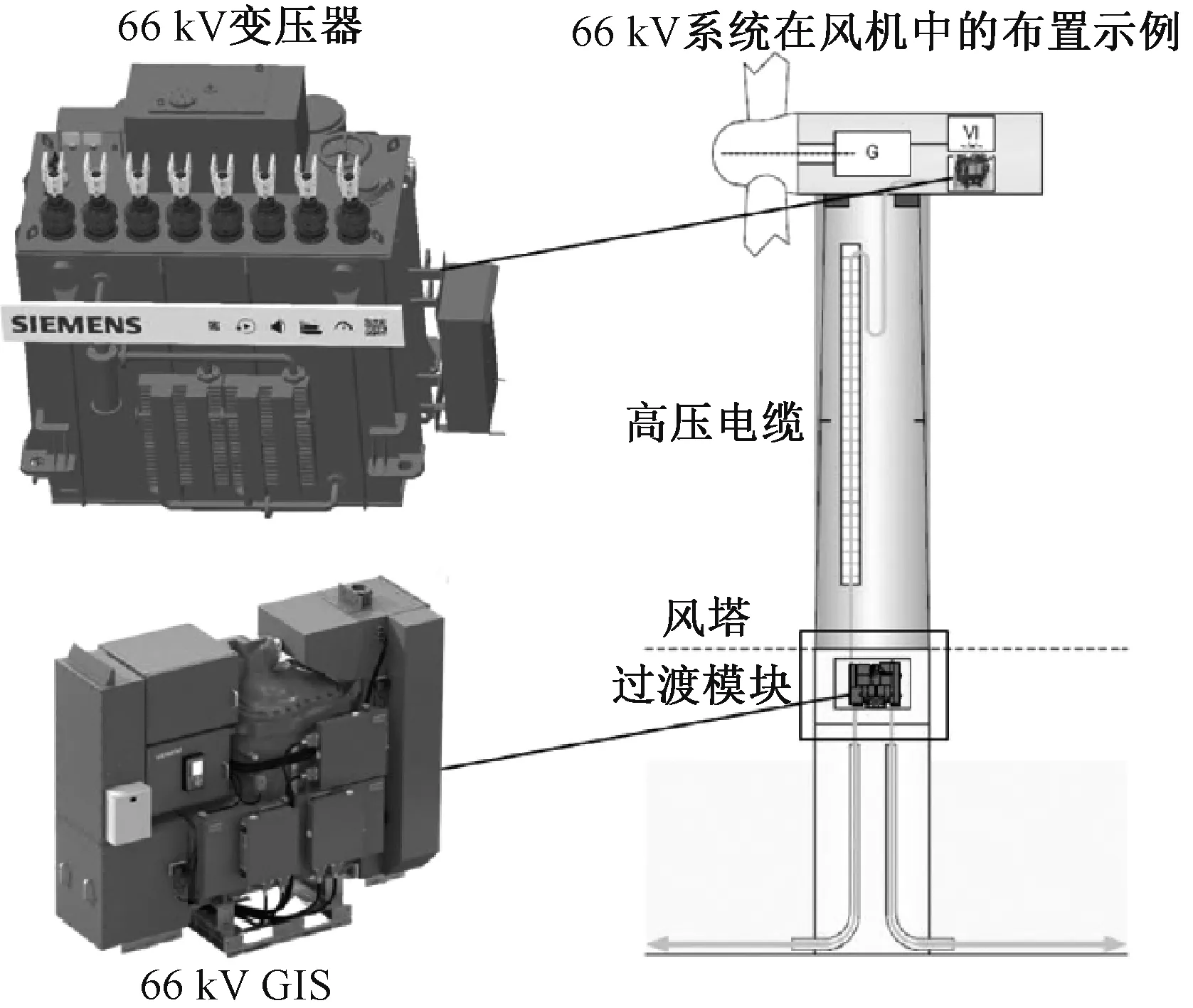

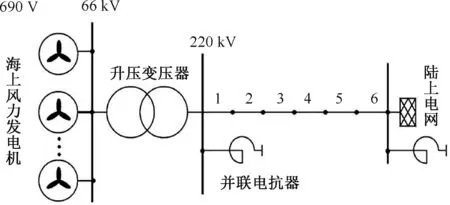

66 kV 耐扭转软电力电缆主要用于中高压发电风机机组,风机的容量一般在8 MW 及以上的66 kV 海上集电系统用风机上。中高压发电风机主要应用的是西门子歌美飒发电技术,电缆安装在风力涡轮机的塔筒和机舱中,将涡轮机顶部的变压器连接到塔底部的开关设备,在塔内,有一段自由悬挂的电缆,该段电缆应具有耐扭转性能,自由悬挂长度约为48 m,整根电缆长度约为110 m,用于风机机舱变压器与塔筒上段连接的耐扭转部位,风机叶片转动可产生690 V 低压电流,通过机舱顶部的升压变压器,将电压升至66 kV,高压电流再通过66 kV 耐扭转软电力电缆传输至塔筒底部的电气开关柜,之后通过海底电缆传输至海上升压变压站,将电压升至220 kV,最后通过海底电缆输送至海岸上,与陆地上电网并网。66 kV 系统风机内部示意图见图1,66 kV 海上集电系统集电和电力输送示意图见图2。

图1 66 kV 系统风机内部示意图

图2 66 kV 海上集电系统集电和电力输送示意图

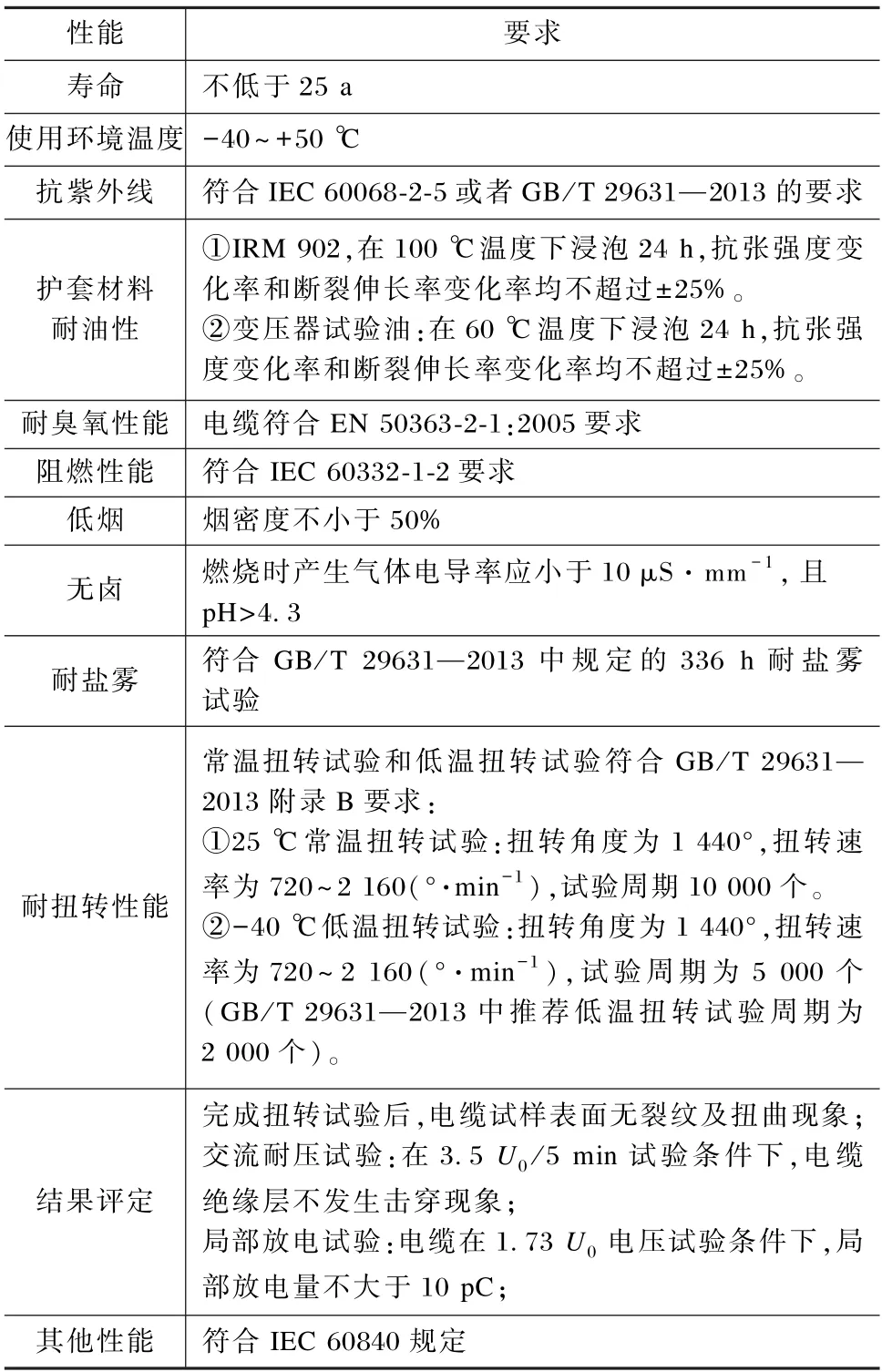

66 kV 耐扭转软电力电缆的主要技术特性要求见表1。

表1 66 kV 耐扭转软电力电缆主要性能指标

2 电缆设计

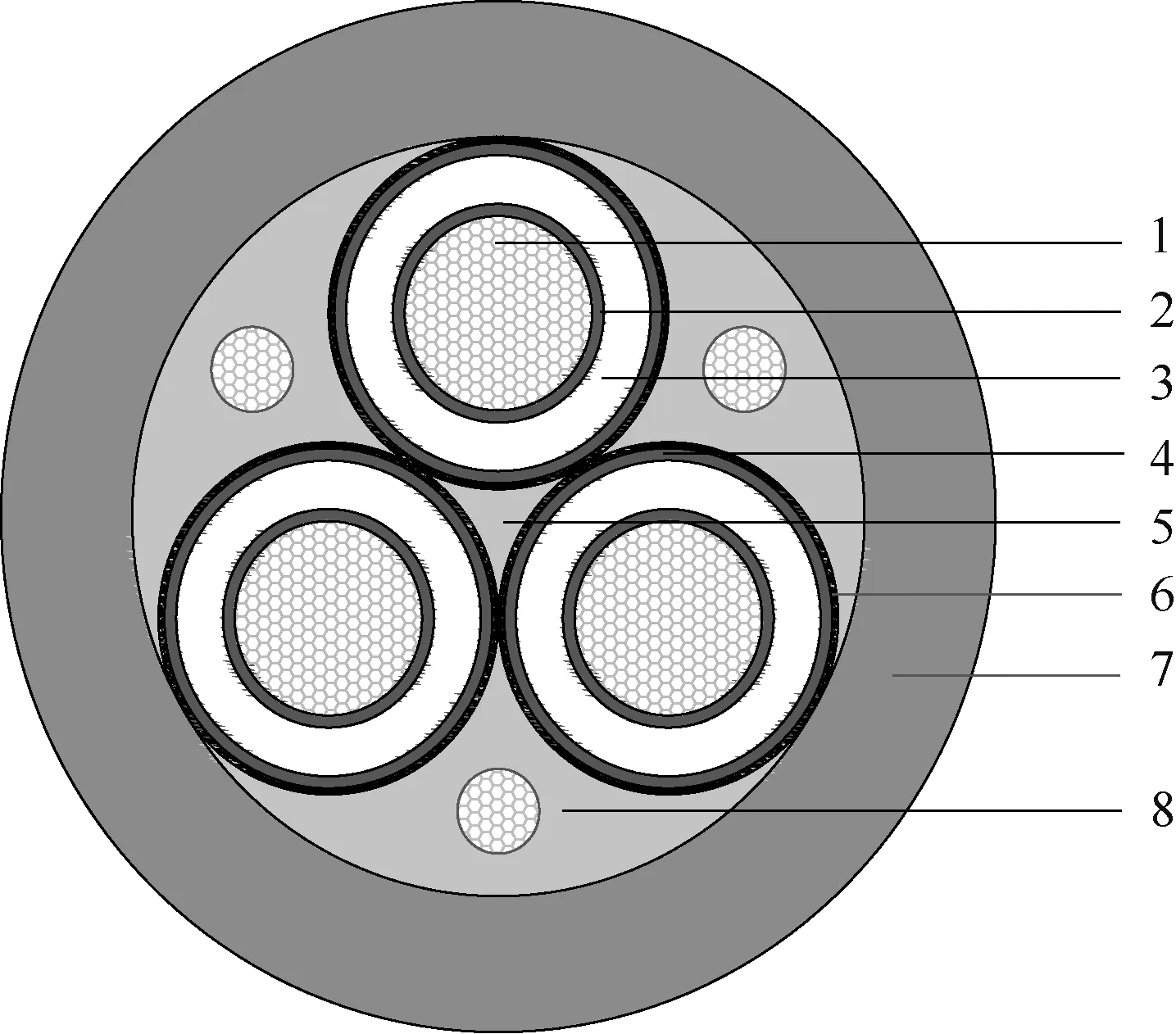

66 kV 耐扭转软电力电缆采用“3+3”圆形结构设计,导体外绕包半导电层带材,绝缘层采用三层共挤方式生产,“导体屏蔽+绝缘层+绝缘屏蔽”同时挤出,“3+3”结构成缆,挤包一层低烟无卤外护套,主要参照IEC 60840、GB/T 33606—2017 和DIN VDE 0250—813 中相关规定进行设计和研制。

GB/T 33606—2017 中要求3.6/6 kV 以上电压等级的中高压电缆必须包含金属屏蔽层,金属屏蔽层可采用金属丝编织、金属丝疏绕和地线芯等形式。考虑到电缆会频繁移动、扭转,金属丝有断丝的风险,进而可能刺穿绝缘屏蔽层甚至绝缘层,造成电缆被击穿,本工作设计的电缆采用地线芯的形式作为金属屏蔽层,护套设计采用低烟无卤绿色环保材料。

2.1 电缆结构

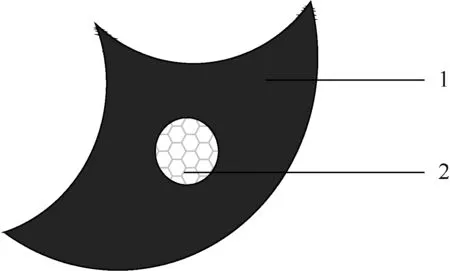

66 kV 耐扭转软电力电缆的结构示意图见图3。

图3 66 kV 耐扭转软电力电缆结构示意图

66 kV 耐扭转软电力电缆设计主要考虑以下因素:①满足低烟无卤C 类阻燃性能;②主要用于涡轮机顶部变压器连接到塔底部的开关设备,电缆必须具有耐扭转性能,且具有足够的柔软性;③主要使用在近海或者远海等场合,大气中长期含有无机盐雾,电缆必须对盐雾有耐受性;④为避免主线芯在二次硫化时被地线芯挤压变形,须使用异形挤包方式挤包地线芯;⑤选用耐低温性能好的绝缘护套材料,绝缘基料乙丙橡胶属于柔顺性很好的非极性材料,其玻璃化转变温度可达-55 ℃,低温性能良好;护套基料乙烯-乙酸乙烯酯(EVM)的低温性能较差,并且随着乙酸乙烯(VA)质量分数的增加低温性能越来越差,如EVM 700 牌号(VA 质量分数为70%)的玻璃化转变温度为-9 ℃,但可以通过与橡胶并用,添加耐低温增塑剂制成特殊的混合物,其低温性能也能达到技术要求[2]。

2.2 主要材料选择

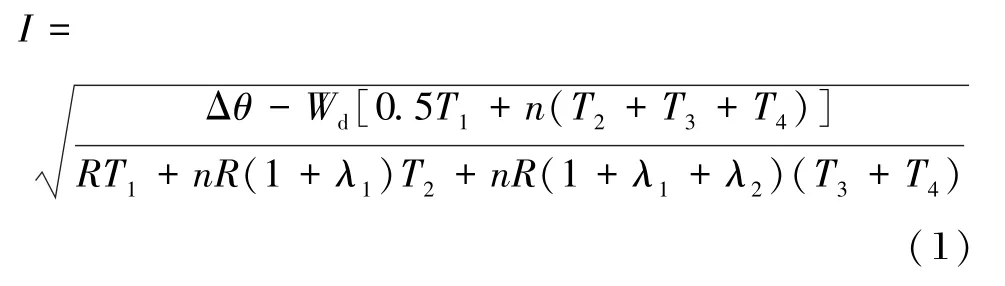

(1)导体。该电缆导体采用第五类镀锡软铜导体(含铜量99.999 9%),温度在20 ℃下铜的电阻率小于0.016 90 [Ω·(mm2·m-1)],依据IEC 60287《电缆连续负荷额定电流计算》中的规定,载流量计算公式为

式中: Δθ为导体温升与环境温度的温差,K;R为90 ℃时导体交流电阻,Ω·m-1;n为电缆中载流导体数量;Wd为绝缘介质损耗,W·m-1;λ1为护套和屏蔽损耗因数;λ2为金属铠装损耗因数;T1为导体与金属护套间绝缘层热阻,K·(m·W-1);T2为金属护套与铠装层之间内衬层热阻,K·(m·W-1);T3为电缆外护层热阻,K·(m·W-1);T4为电缆表面与周围媒介之间热阻,K·(m·W-1)。

由(1)式可以看出,相同截面积的铜导体,最高工作温度下,电阻越小,载流量越高,铜材电阻率越小;本工作选用铜材的电阻率不大于0.016 90 [Ω·(mm2·m-1)],确保电缆满足载流量的要求下可以保证导体截面积最小化,进而减小导体直径,降低电缆整体外径。另外,导体采用复绞结构第五类软铜导体,确保电缆有足够的柔软性。

(2)绝缘材料。电缆绝缘采用以三元乙丙胶为基料乙丙橡胶绝缘料,三元乙丙橡胶是乙烯、丙烯和少量的二烯烃所形成的共聚物,因其分子主链是由化学性能稳定的饱和烃组成,故三元乙丙具有优异的耐候性、耐臭氧、耐热、耐酸碱,以及耐老化等性能。与交联聚乙烯(XLPE)绝缘料相比,三元乙丙橡胶绝缘又具有耐水蒸气性能的优点。电性能方面,乙丙橡胶绝缘具有抗水树性能,尤其在海上湿度大,在潮气和交流电场的共同作用下,XLPE 很容易形成水树现象,诱发高压电力电缆绝缘层材料被破坏,而三元乙丙橡胶绝缘则大大降低了该风险。

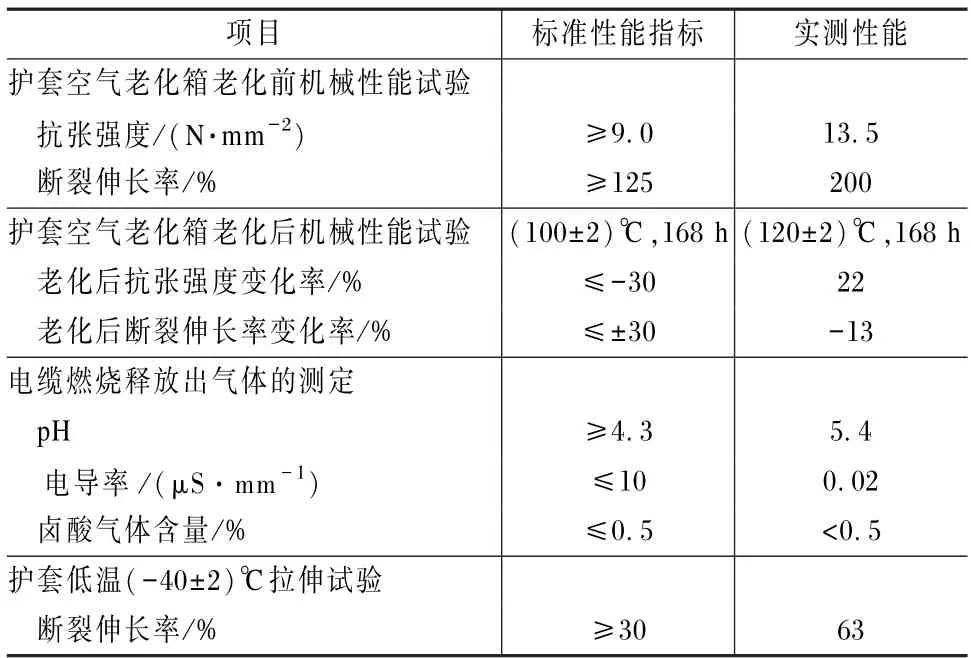

(3)外护套材料。外护套材料采用两种质量分数不同的卤乙烯-乙酸乙烯酯共聚物(EVM),乙烯-乙酸乙烯酯共聚物A 10~20 份、乙烯-乙酸乙烯酯共聚物B 80~ 90 份、特殊硅烷改性的氢氧化镁160~180 份、消烟剂5~10 份、石蜡35 份、润滑剂25 份、防黏剂12 份、防老剂12 份、炭黑35 份、交联剂35 份、促进剂12 份。成品电缆外护套主要性能指标符合IEC 60092-360 中无卤橡胶SHF2 的要求,具体性能指标对比见表2。

表2 外护套性能指标对比表

3 生产工艺控制

(1)绝缘与内外屏蔽层挤出。电缆绝缘层和半导电屏蔽层界面是否光滑、洁净、紧密是影响电缆使用寿命的关键因素之一。绝缘结构采用“导体屏蔽+绝缘+绝缘屏蔽”的形式三层共挤,采用德国特勒斯特连续硫化生产线,运用三层共挤机头一次成型,减少灰尘杂质、气孔等存在于屏蔽层与绝缘层中的情况,产品挤出质量好,界面光洁、紧密,无导体屏蔽的析出物或者氧化物,避免了内屏蔽层擦伤等情况的发生,降低电缆局部放电过大的可能性,提高电缆防击穿水平。

(2)控制绝缘偏芯度。绝缘偏芯度在中高压电缆中是至关重要的质量影响因素。出于控制电缆绝缘偏芯度的需求,高压电缆采用立塔的方式垂直挤出。一般中低压橡胶软电缆偏芯度控制在10% 以内,对于66 kV 橡胶型软电缆而言,偏芯度要求控制在5% 以内,因为绝缘偏芯度过大会造成绝缘厚度分布不均,致使电缆耐压试验时被击穿,或耐压试验时不能被击穿,在使用过程中,经过长期机械应力、化学物质应力、电场应力等作用,会较早出现破损、击穿,对电缆造成不可逆转的破坏,电缆寿命大大缩短,影响使用,甚至危害人民的生命财产安全。作为耐扭转电缆,要求电缆具有柔软性,采用第五类软铜导体,导体经过储线轮、牵引轮挤压后,已变形成椭圆状,给偏芯度控制带来极大的挑战,为此,本工作设计了特制绞合导体,该导体为完全正规绞合结构,配合束线和复绞线绞合方向以及束线规格的设计,减小了单丝滑移距离,提升了导体稳定性和抗挤压能力。此外,在挤橡模具口增加导体整圆装置,确保导体进入挤橡模具时一定是圆整的。另一方面,利用挤橡设备配置的德国进口SIKORA 测偏仪,全程监控绝缘线芯各层厚度和偏芯度,为降低绝缘线芯偏芯度提供了可能。

(3)异形地线芯设计。本工作摒弃了传统中压电缆的金属丝编织、金属丝疏绕和铜带绕包屏蔽,改用地线芯形式作为金属屏蔽层,特制的高导电性橡胶型半导电材料异形挤包地线芯(见图4)与主线芯一同成缆。采用异形地线芯的目的一方面是保证主线芯在二次硫化时,大大减小地线芯对主线芯产生的挤压,防止出现主线芯绝缘挤压变形的情况,降低因局部绝缘厚度不足而产生的击穿风险;另一方面是保证电缆在扭转过程中“3+3”结构的稳定,避免地线芯和主线芯产生相对位移、跳浜等影响产品质量的现象发生。

图4 异形地线芯

4 结束语

海上风电建设工程规模将迅速扩大,并向深海发展。66 kV 集电系统传输容量约为35 kV 集电系统的1.8 倍,应用于同样规模海上风电场,与35 kV集电电缆相比,66 kV 集电电缆长度减少,线路损耗大幅降低,海缆投资和相应的海缆铺设工程费用下降。未来大容量海上风电机组将成为海上风电发展的必然趋势,从经济性和技术性两个角度来看,66 kV 海上风电集电方案都具有良好的应用前景。66 kV 风电设备用耐扭转电缆是目前国内应用的较高电压等级的橡胶型电力电缆,为目前风机塔筒内最高的电压等级。本工作研发的66 kV 风电设备用耐扭转电缆已经完成各项性能检测,符合设计预期要求,将在大功率海上风电产业中得到进一步的推广应用。