医用防护服用国产闪蒸法非织造布浅析

罗章生 何力军

厦门当盛新材料有限公司,福建 厦门 361000

1 闪蒸纺丝技术历史及在我国的发展现状

1955年,杜邦公司的研究人员开发出高密度聚乙烯纤维的闪蒸纺丝技术。1965年,杜邦公司为采用闪蒸技术制造的非织造布正式注册商标并命名为Tyvek,并于1967年开始商业化量产[1]。国际上,闪蒸法非织造布因具有纤维细、强度高、质轻的特点,并且兼具防水性与透气性等优良的综合特性,在个人防护、医疗包装、建筑围护及工业包装等诸多领域广泛应用,商业潜力巨大。

医用防护纤维基础材料的应用需求,使闪蒸纺丝技术成为近年来国内的研究热点。闪蒸法纤维材料的产业化制造技术及装备的研究,与熔喷纺、静电纺、纤维素纤维溶液纺等技术及装备的研究被共同列入《纺织行业“十四五”绿色发展指导意见》[2]中的“节能减碳重点工程”。

近20年来,关于闪蒸纺丝技术理论与工艺的研究报道较多,国内部分高校与企业也有相关的专利申请,但市场上鲜有国产闪蒸法非织造布产品问世。厦门当盛新材料有限公司(后文简称“当盛新材”)一直致力于闪蒸纺丝技术国产化的研究,历经10年,从闪蒸专有设备、生产工艺到产品下游应用,获得42项专利授权,形成了国产化闪蒸技术的知识产权池。2019年,经过专家生产现场鉴定,当盛新材成功实现了闪蒸聚乙烯非织造布的量产和商业化。截至目前,当盛新材也是国内唯一一家可以批量化供应闪蒸法非织造布的企业。

鉴于世界卫生组织的推荐及在国际疫情防控中的出色表现,闪蒸法非织造布已成为医用防护领域的标杆材料。有报道,每年全球范围内闪蒸法非织造布防护服的消费量超过2亿件[3]。2019年12月至今,新冠肺炎疫情在全球大面积暴发,该材料也因此获得了人们更多的关注。闪蒸法非织造布防护服因其高防护性、持久耐用性及穿着舒适性等杰出的综合性能,获得市场高度认可。2020年,杜邦公司推出Tyvek Together计划[4],将以往只提供成衣的模式改为提供面料给合作伙伴加工模式,以快速提升市场供应能力,闪蒸法非织造布防护服年供应量超过8 500万件,充分表明市场对闪蒸法非织造布制成的防护服认可度高,需求量大。

本文将当盛新材生产的闪蒸法非织造布(国产闪蒸法非织造布)与市场上典型的防护服面料进行对比测试与分析,并与杜邦公司生产的防护服用闪蒸法非织造布材料作对比,同时分析了这种闪蒸法非织造布在灭菌适应性和耐老化性方面的特点。研究旨在推动国产闪蒸纤维材料的产业化应用。

2 国产闪蒸法非织造布与常见医用防护纺织品性能对比

常见的医用防护纺织品有纺黏覆膜布、纺黏-熔喷-纺黏(SMS)复合非织造布及闪蒸法非织造布。纺黏覆膜布的初始防护性能极佳,透气性依赖于透气膜的孔隙大小,不同品种间差异很大。一般而言,孔隙大与微生物屏障性好是相互矛盾的一对指标,更大的透气性和服用舒适性意味着需要牺牲一部分微生物防护安全性。SMS材料是一种多层结构复合非织造布材料,其典型产品包含3层,中间层熔喷纤维提供微生物阻隔性,上下层纺黏纤维提供较强的力学性能,这种材料整体透气性好,穿着舒适,但微生物防护安全性相对较差。国产闪蒸法非织造布则兼备优良的微生物屏障性和透气舒适性,并且耐用性好。

2.1 微观形态对比

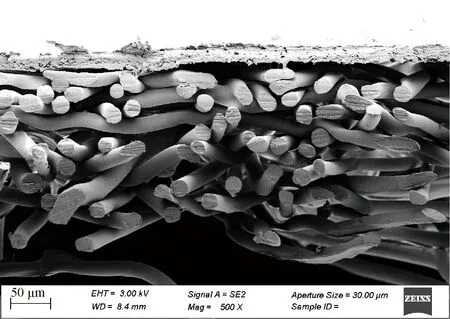

2.1.1 纺黏覆膜布

纺黏覆膜布由厚约0.02 mm的表面聚乙烯(PE)薄膜层与聚丙烯(PP)纺黏纤维基底层2部分组成,如图1所示。

图1 纺黏覆膜布截面扫描电子显微镜图

纺黏覆膜布的力学强度主要来自基底层PP纺黏纤维,这部分纤维粗大,纤维间孔隙过大,不具备微生物屏障性,因此这类防护服面料的防护特性完全依赖于其表层非常薄的PE膜。

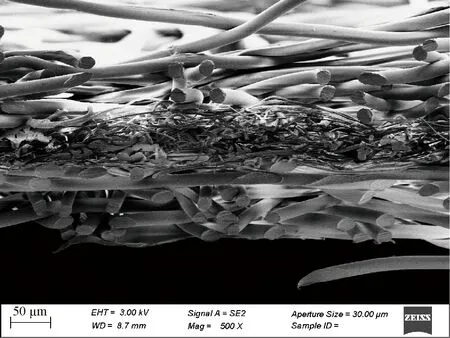

2.1.2 SMS非织造布

SMS非织造布的面层和底层由PP纺黏纤维制成,中间层是厚约0.07 mm的熔喷纤维层,其纤维线密度比纺黏纤维小得多,纤维间孔隙较小,具备一定的微生物屏障性,如图2所示。这种非织造布的中间层纤维强度低,在面料总厚度一定的情况下,若要提升非织造布的微生物屏障性,需增加中间层熔喷纤维的比例,这意味着需减小纺黏纤维层比例,将导致面料整体力学性能下降,使用安全性变差。

图2 SMS非织造布截面扫描电子显微镜图

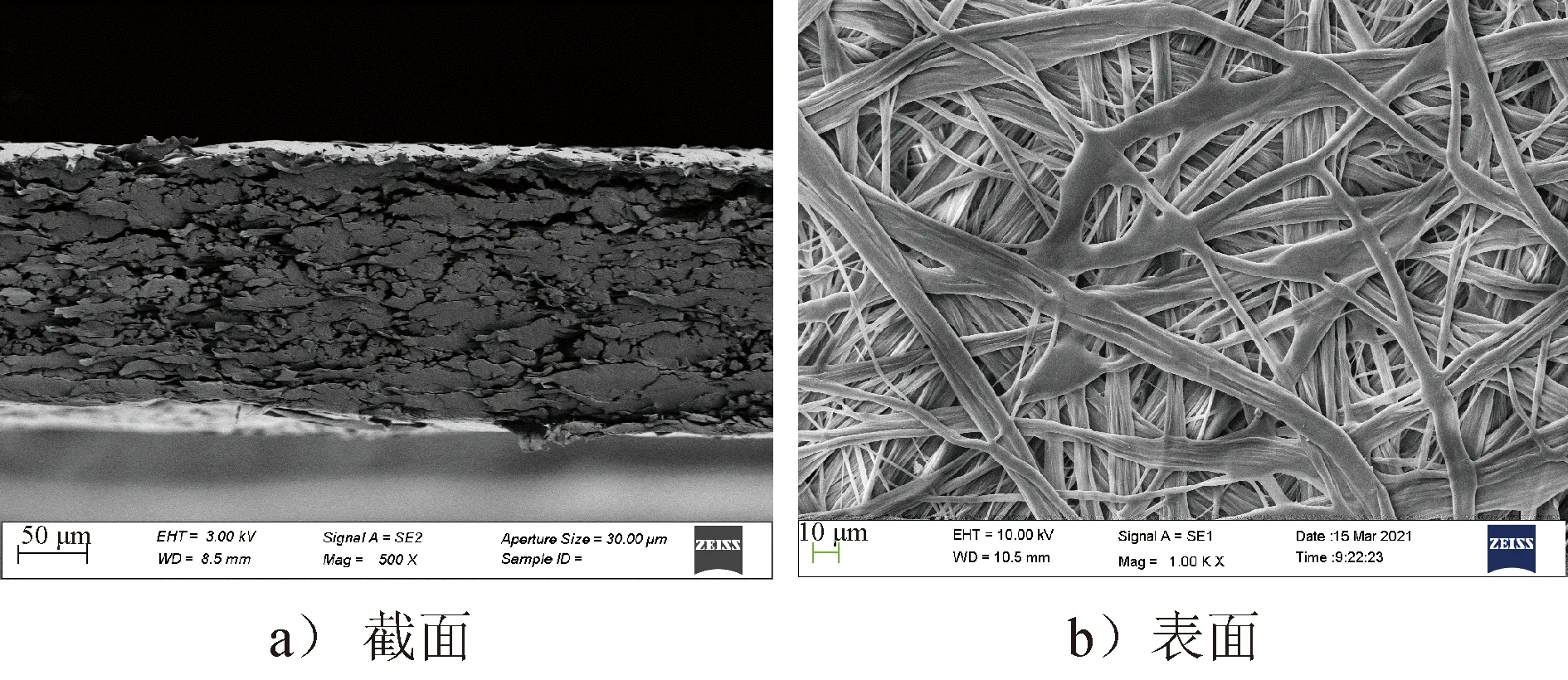

2.1.3 国产闪蒸法非织造布

由当盛新材生产的国产闪蒸法非织造布,其扫描电子显微镜图如图3所示。由图3可以看出,从表面形态看,这种非织造布全部由直径为0.2~5.0 μm的纤维长丝相互交织而成,形成致密、坚韧但透气的三维网状结构。闪蒸纺丝技术赋予纤维超小的直径和优良的单丝强度,经固结成型后非织造布材料强度高,制成的防护服结实耐用,使用安全性好。微生物要穿透这种结构的材料,必须经过多层堆叠的超细纤维间形成的狭长而曲折的通道。因此,闪蒸法非织造布具有天然的高微生物屏障性。由于材料整个厚度方向均为具有微生物阻隔性能的功能层,因此即使其表层磨损,仍可保留相当高的微生物屏障性,从而确保防护服的高防护性。同时,人体产生的湿气气体分子很小,可以自由透过纤维结构中的孔隙排出,因此防护服的服用舒适性也得以实现。

图3 国产闪蒸法非织造布的扫描电子显微镜图

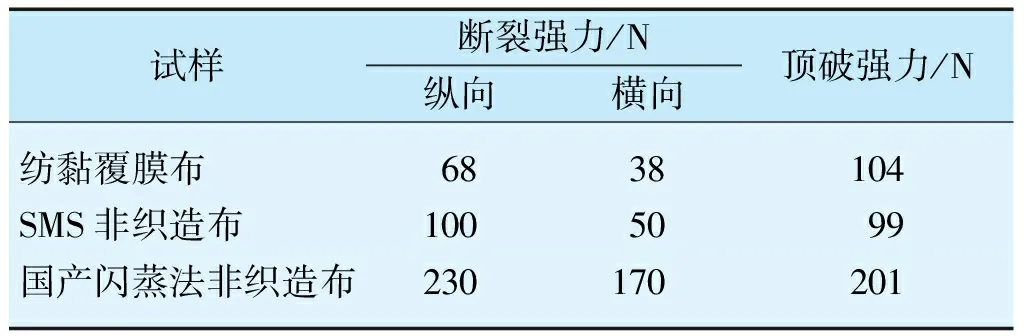

2.2 强度试验

防护服的安全耐用性与面料强力直接相关。本文分别从纺黏覆膜布、SMS非织造布及国产闪蒸法非织造布制成的防护服上裁取面料试样,测试其断裂强力和顶破强力并进行对比。纺黏覆膜布、SMS非织造布和国产闪蒸法非织造布试样的面密度分别为69、60和60 g/m2。

分别根据GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力与断裂伸长率的测定(条样法)》和GB/T 19976—2005《纺织品顶破强力的测定(钢球法)》,测试试样的断裂强力和顶破强力。试验结果如表1所示。由表1可以看出,闪蒸法非织造布的断裂强力和顶破强力约为纺黏覆膜布和SMS非织造布的2~3倍。表明采用国产闪蒸法非织造布制成的防护服更耐环境物理冲击和撕扯,可提供更好的防护安全性。

表1 3种非织造布试样的力学强度对比

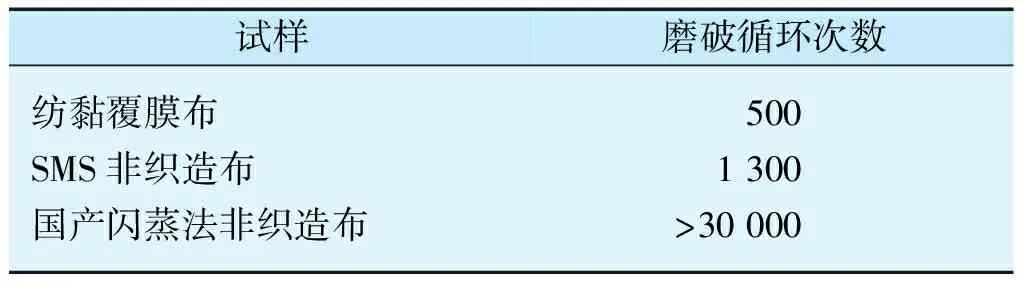

2.3 耐磨性试验

防护服在使用过程中除了会受到各种刮擦外,还可能面临血液、体液或化学品泼溅甚至喷射的风险,因此,评估面料经历刮擦后抵抗液体的渗透能力十分必要。本文根据GB/T 21196.2—2007《纺织品马丁代尔法织物耐磨性的测定 第2部分:试样破损的测定》、GB/T 4744—2013《纺织品防水性能的检测和评价静水压法》和YY/T 0700—2008《血液和体液防护装备 防护服材料抗血液和体液穿透性能测试 合成血试验方法》,评估纺黏覆膜布、SMS非织造布和国产闪蒸法非织造布材料的初始耐磨性能、抗水分渗透能力和抗合成血液穿透能力。之后,采用1元硬币在面料表面轻按刮擦10次,模拟应用时受到摩擦的情况,目测检查试样表面受损情况并记录,再测试刮擦后试样的抗水分渗透性能和抗合成血液穿透性能。

3种试样的耐磨性测试结果见表2。可以看出,将闪蒸法非织造布磨破所需的循环次数远超纺黏覆膜布和SMS非织造布,表明闪蒸法非织造布可提供更佳的防护安全性。

表2 3种非织造布试样的耐磨性测试结果

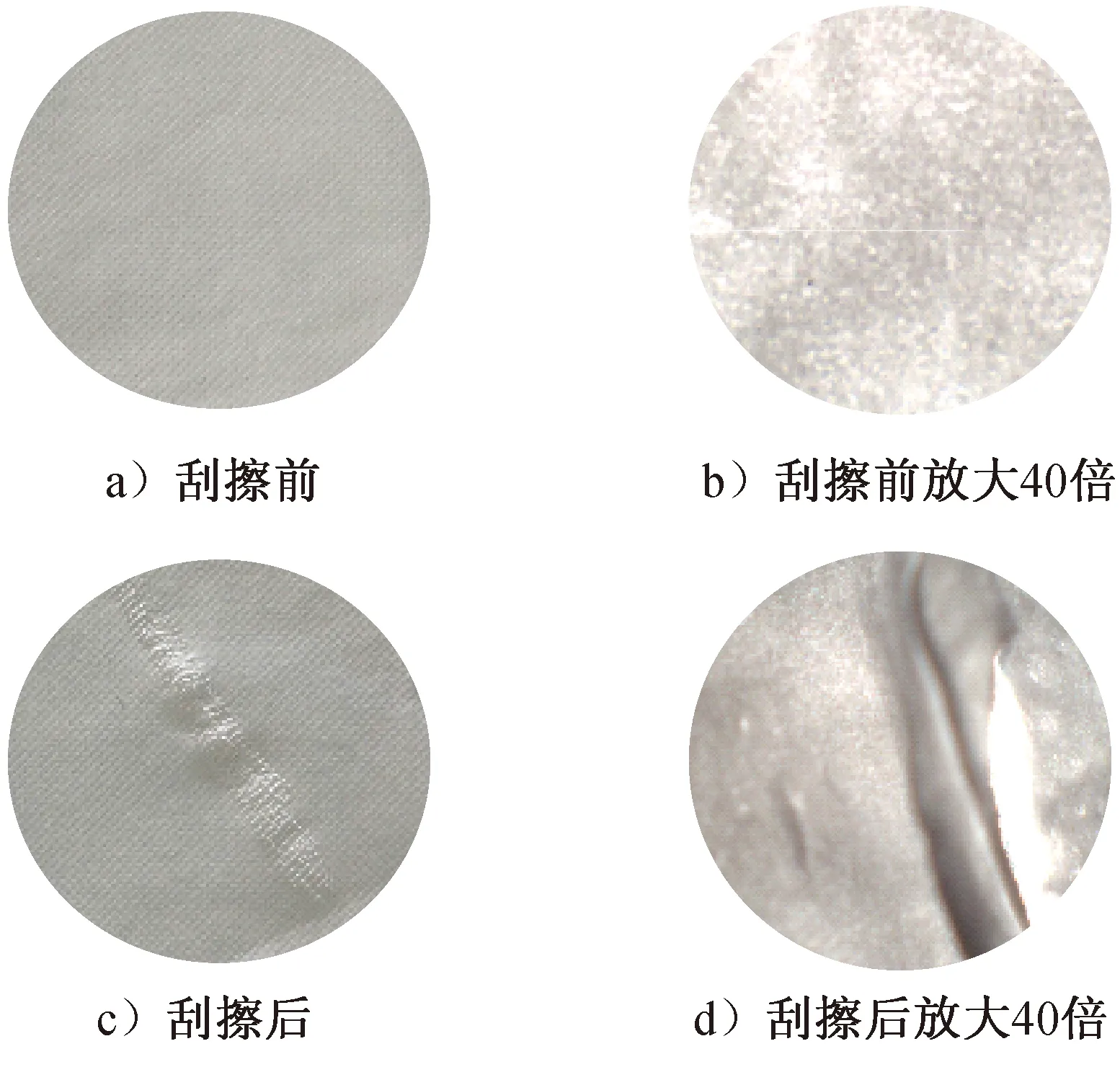

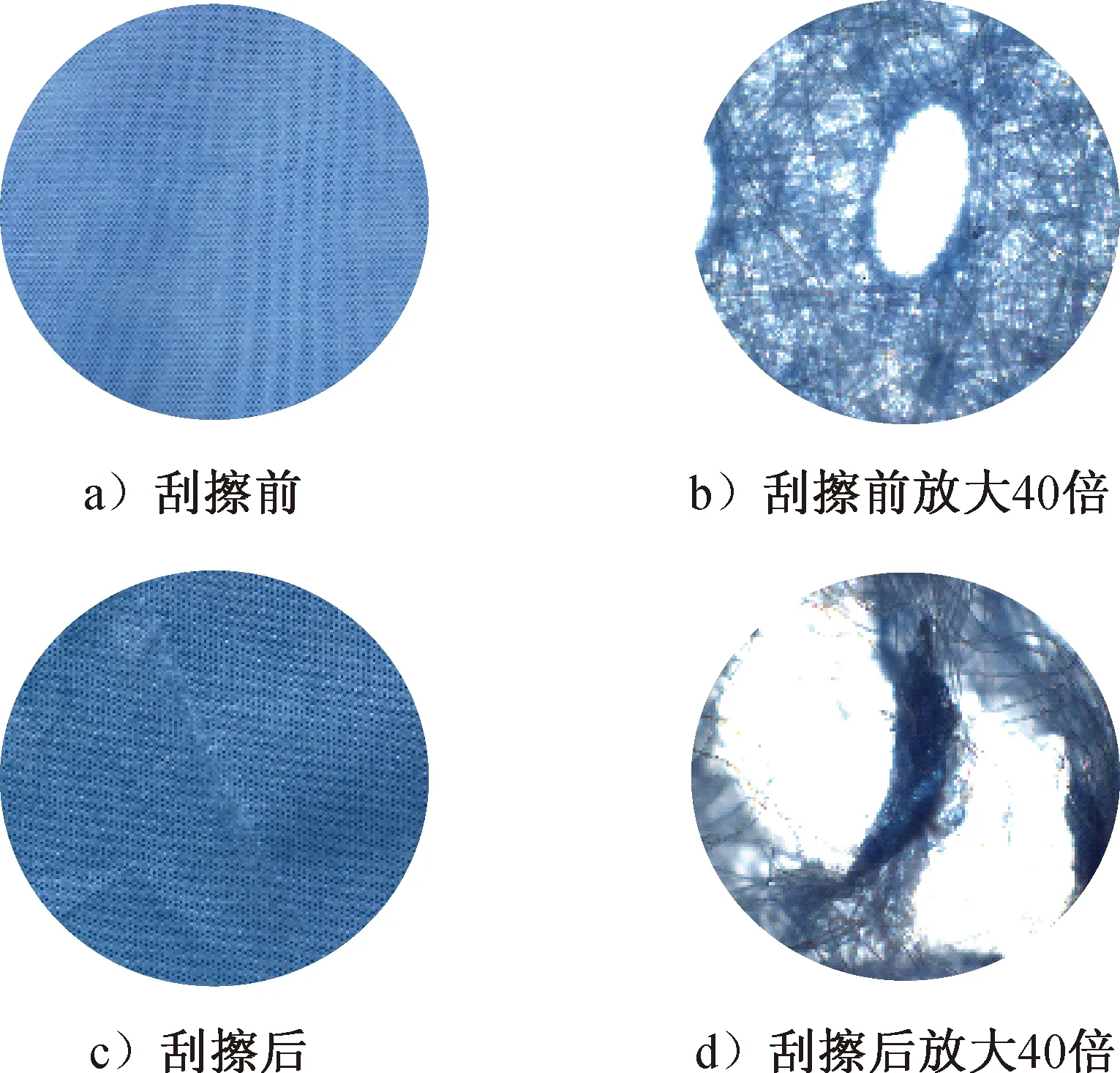

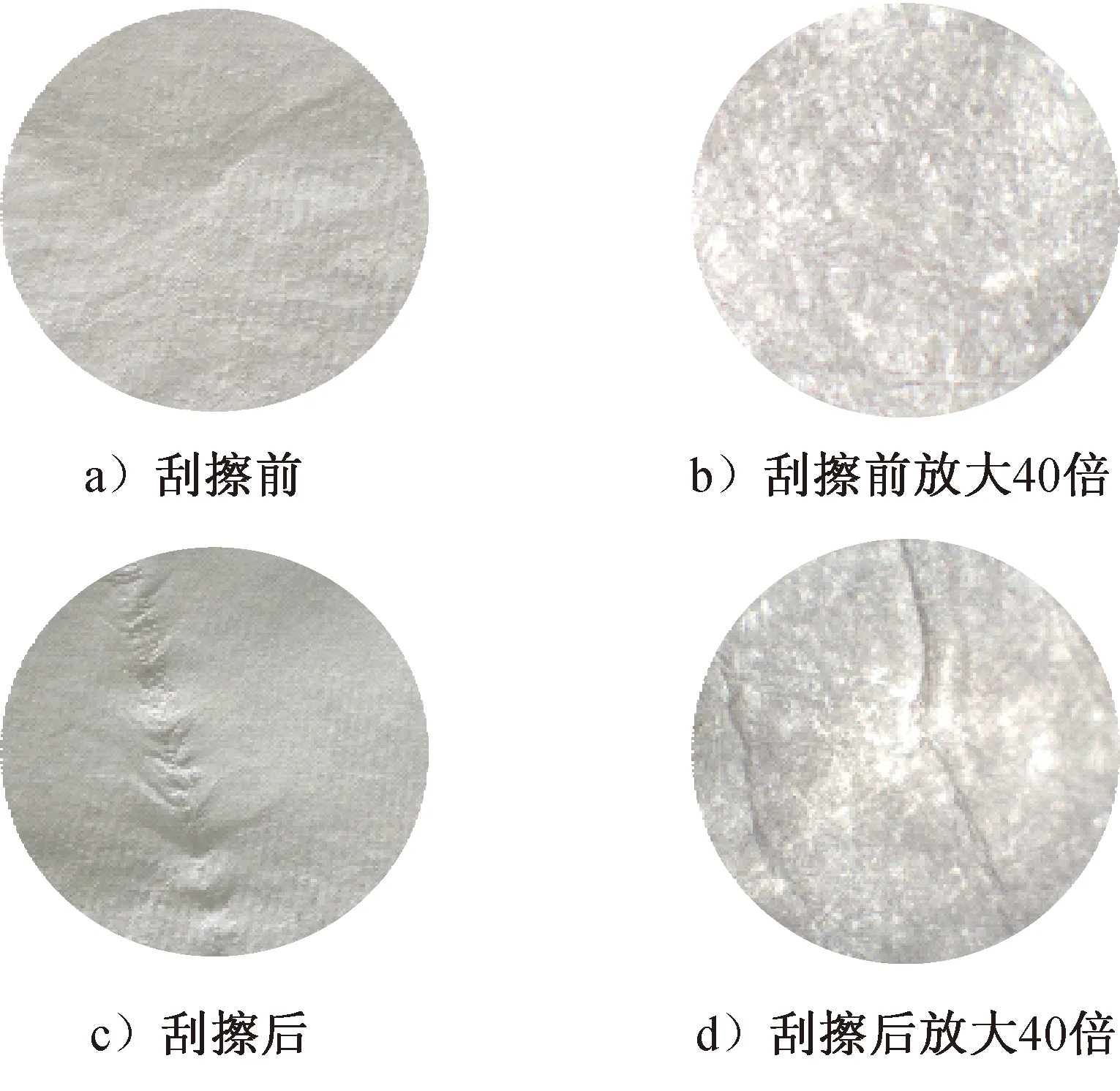

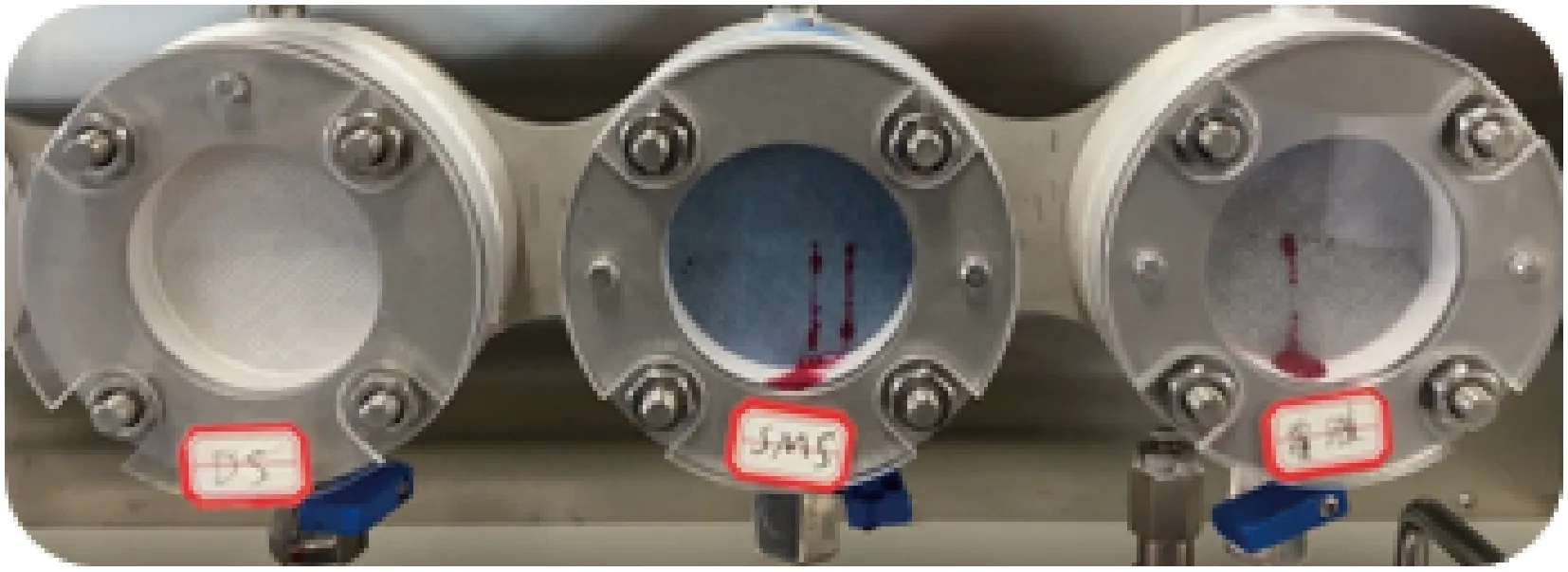

经10次硬币刮擦试验后,3种非织造布试样刮擦前后的表面情况如图4~图6所示。由图4可以看出,刮擦后纺黏覆膜布的表面出现了明显的破洞。由图5可以看出,刮擦后SMS非织造布的布面起毛,孔隙明显增大。由图6可以看出,刮擦后闪蒸法非织造布表面出现了起皱情况,但未出现孔洞。

图4 刮擦前后纺黏覆膜布试样的表面情况

图5 刮擦前后SMS非织造布试样的表面情况

图6 刮擦前后国产闪蒸法非织造布试样的表面情况

2.4 抗水分渗透能力和抗合成血液穿透能力试验

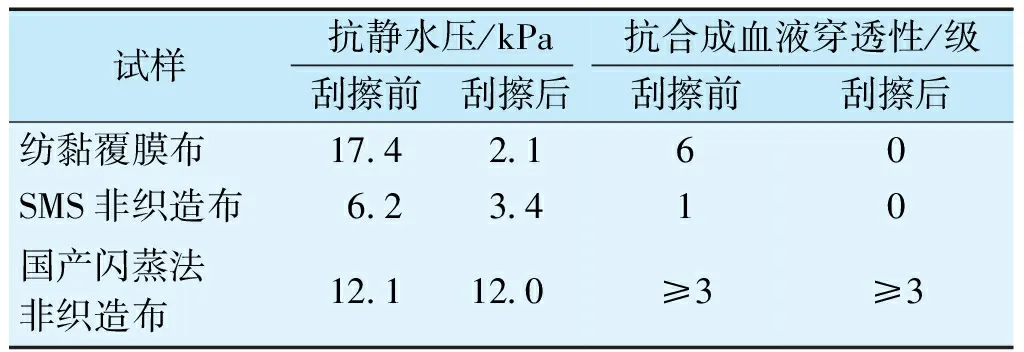

3种非织造布试样的抗水分渗透能力和抗合成血液穿透能力试验结果如表3所示。

表3 3种非织造布试样的阻液体渗透性试验结果

刮擦后试样的抗合成血液穿透试验结果如图7所示。由图7可以看出,在未施加任何压力的状态下,纺黏覆膜布和SMS非织造布即出现渗透情况。

图7 刮擦后试样的抗合成血液穿透试验结果

结合表3和图7可知,尽管纺黏覆膜布的初始抗液体渗透性好,但其易受刮擦损伤;刮擦后试样的抗液体渗透性能急剧下降,尤其是对抗合成血液的穿透,无任何阻隔作用;SMS非织造布对刮擦有一定的抵抗能力,但其初始耐静水压值是3种面料中最低的,并且对合成血液的穿透几乎没有抵抗能力;当盛新材国产闪蒸法非织造布在刮擦前后均具有良好的抗静水压能力与抗合成血液穿透能力,防护性最好。

3 国产与进口闪蒸法非织造布产品的主要物理指标对比

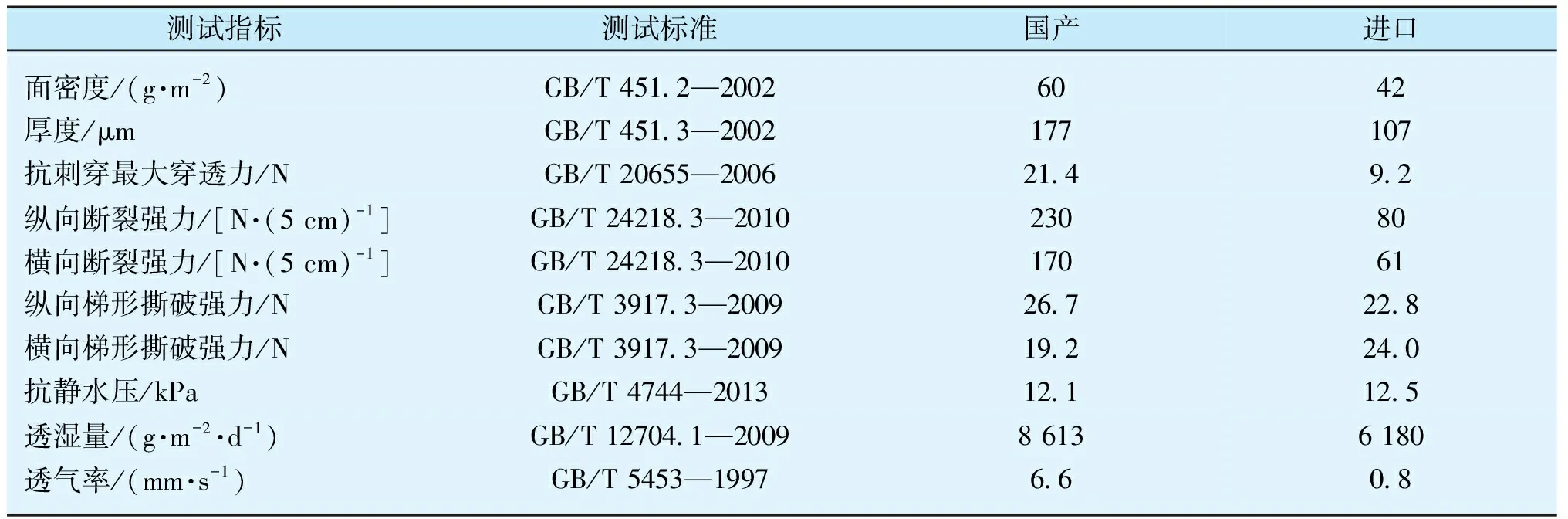

采购杜邦公司生产的市售医用防护服并取样,然后采用相同的测试方法对国产与进口闪蒸法非织造布试样进行主要物理性能测试,结果见表4。

表4 国产与进口闪蒸法非织造布试样的主要物理性能对比

进口防护服用闪蒸法非织造布手感更柔软,其表面有清晰的轧点,与国产材料很容易区分。由表4可以看出,国产闪蒸法非织造布较厚,面密度大,但断裂强力和抗刺穿性能远高于进口闪蒸法非织造布。从表征舒适性的透湿量及透气率指标来看,国产闪蒸法非织造布性能更佳。总体而言,国产闪蒸法非织造布除因较厚重而悬垂性较差外,其功能性指标与进口闪蒸法非织造布试样相比毫不逊色,甚至优于进口产品。目前,进口闪蒸法非织造布材料已在防护服领域得到权威的认可与广泛应用。基于此,相信国产闪蒸法非织造布材料在防护服领域的应用前景也非常乐观。

4 国产闪蒸法非织造布的灭菌适应性

防护服根据使用环境的不同,有的需进行灭菌处理。近年来,多次突发疫情导致市场上的防护服出现供不应求的状态,催生了对可重复使用防护服的市场需求。防护服材料是否适应各种不同形式的灭菌处理,也是评估材料优劣的一项重要指标。

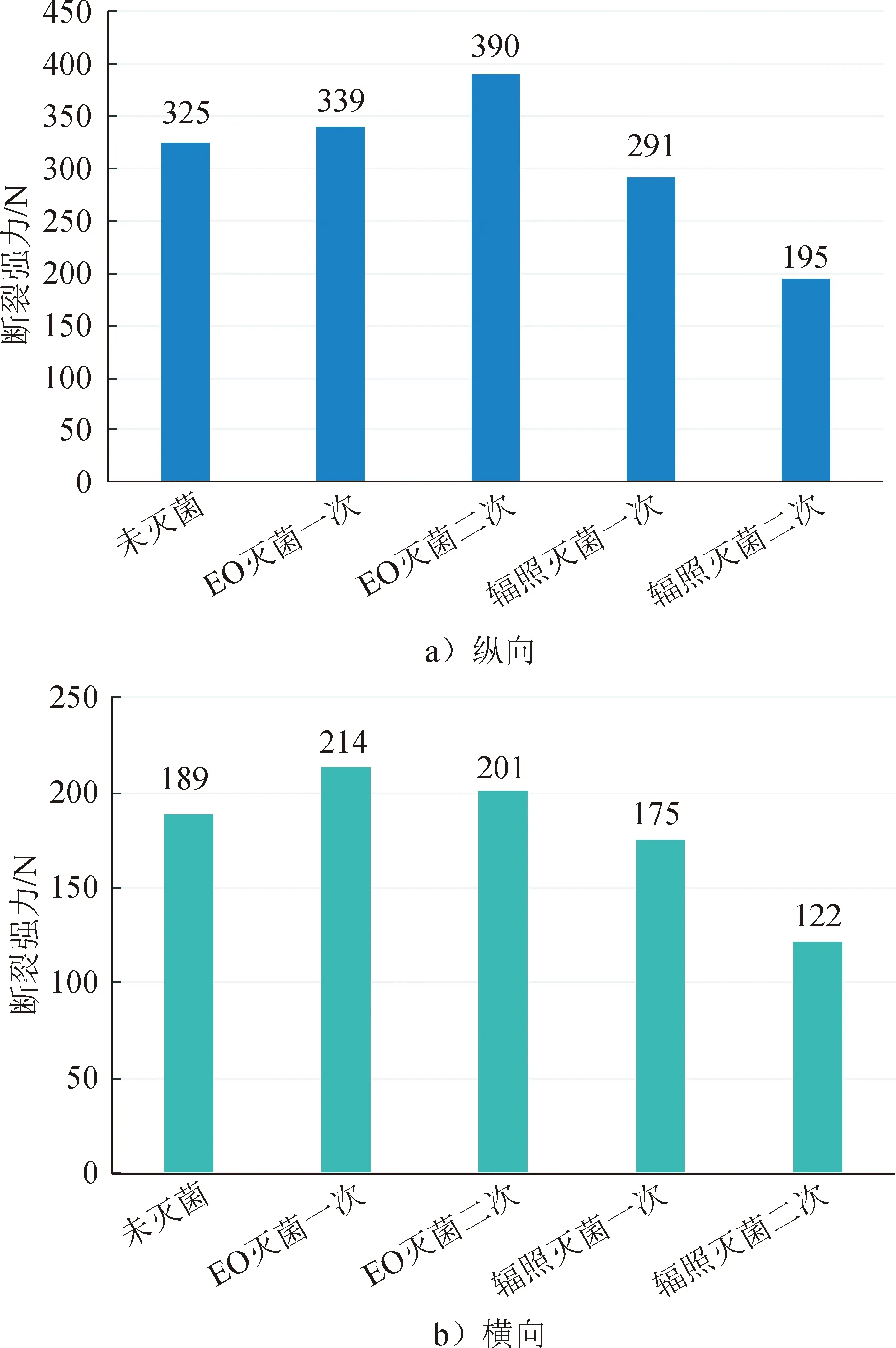

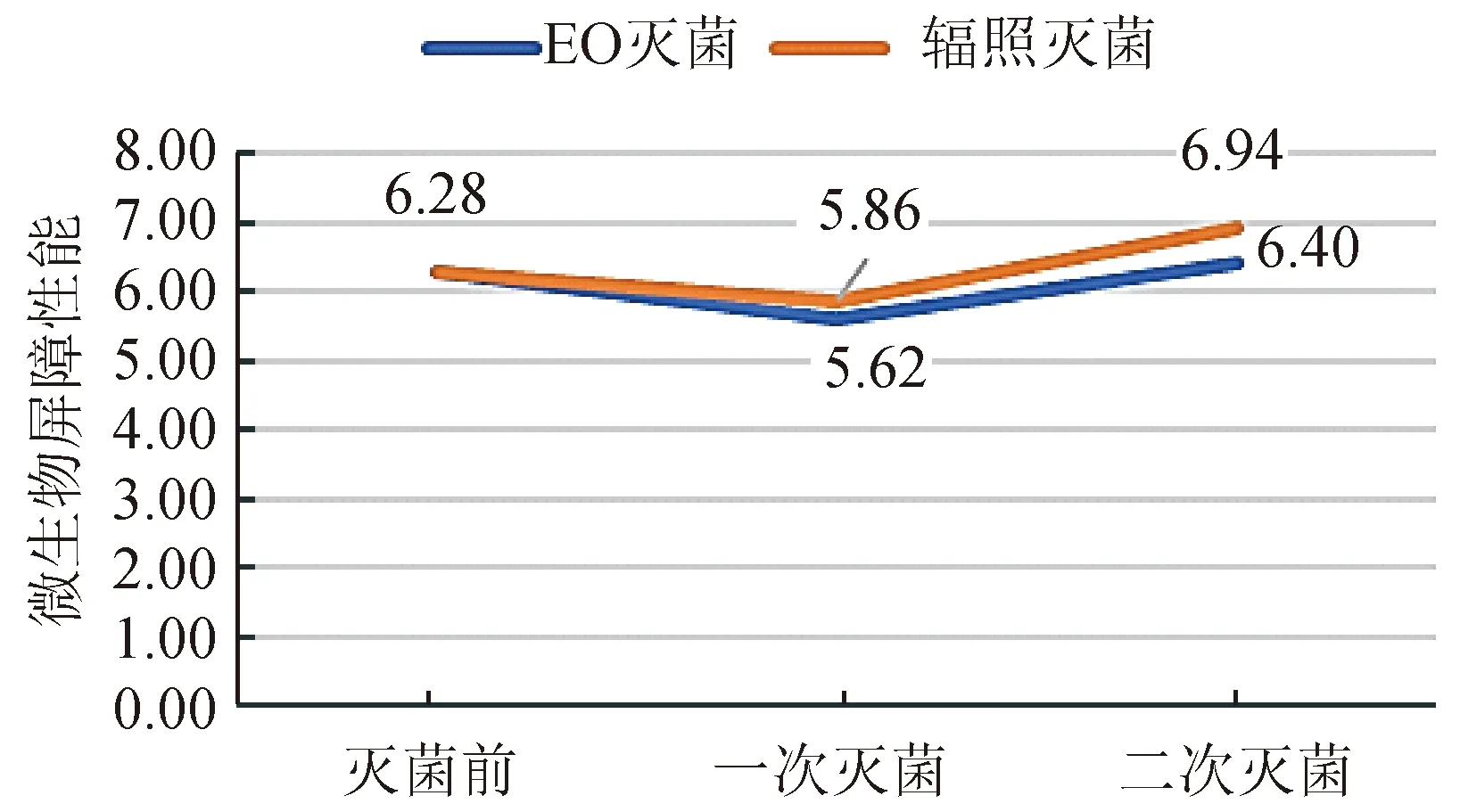

本文以当盛新材生产的闪蒸法非织造布为测试样,采用市场上主流的环氧乙烷(EO)灭菌和辐照灭菌处理方法,分别测试分析灭菌处理前后材料断裂强力和微生物屏障性能的变化。

试验方法:对试样分别进行1个和2个循环的灭菌处理,按GB/T 24218.3—2010测试灭菌处理前后材料的断裂强力,按YY/T 0681.10—2011对灭菌处理前后材料的微生物屏障性能进行分级评估。

1)辐照灭菌处理试验参数如下:第一次γ射线剂量为26.9 kGy,第二次累计剂量为53.32 kGy。

2)EO灭菌试验参数如下:灭菌压力为-40 kPa;温度为(50±5)℃;相对湿度为(61±10)%;EO用量为(16±1)kg;质量浓度为(630±50)mg/L;保持时间为5 h;置换次数为9次。

国产闪蒸法非织造布灭菌适应性试验结果如图8和图9所示。由图8和图9可知,当盛新材生产的国产闪蒸法非织造布拥有优良的灭菌适应性。EO灭菌处理对材料的断裂强力没有损伤,正常灭菌剂量的γ射线辐照灭菌后,试样的断裂强力损失率约为10%,灭菌处理后试样仍具有较高的力学性能,但反复辐照灭菌处理会造成材料的断裂强力显著降低。灭菌处理前后试样的微生物屏障性能变化不大,甚至2次灭菌处理后,材料的微生物屏障性能反而略有提高。

图8 灭菌处理前后国产闪蒸法非织造布断裂强力对比

图9 灭菌处理前后国产闪蒸法非织造布微生物屏障性能对比

5 国产闪蒸法非织造布的耐老化性

疫情发生的时间和地点不可预知,而医护人员以最快的速度控制住疫情的扩散对阻断疫情传播而言至关重要。等疫情暴发以后再订制防护服往往时间上来不及,解决这个问题的关键有两点:一是提前储备防护服;二是确保储备的防护服适合较长时间的储备,在储备期内始终保持防护性。因此,用作防护服面料的闪蒸法非织造布是否耐老化,能否长期储存值得探讨。

防护服储备问题的现状是,闪蒸法非织造布防护服因原料稀缺,在中国市场上目前未见储备,而纺黏覆膜布和SMS非织造布的主体材料是聚丙烯,其在空气中易氧化老化,不适合长期应急储备。

本文对当盛新材生产的国产闪蒸法非织造布的耐浸水性、热空气老化性能、紫外(UV)光老化性能及5年加速老化后材料的微生物屏障性能进行了探索性试验研究。

5.1 浸水试验与热空气老化试验

5.1.1 浸水试验

按标准测试方法,分别测试浸水前后国产闪蒸法非织造布试样的断裂强力和断裂伸长率,计算浸水后试样的强力保留率。操作步骤如下:将同一批试样分成两批,一批在浸水前测试其断裂性能,另一批在室温下的水中浸泡168 h后取出,在(23±2)℃的温度下放置24 h,然后按相同测试方法测试试样的断裂性能,计算断裂强力和断裂伸长率保留率。浸水后指标保留率高,表明试样的耐湿稳定性好。浸水后试样拉伸性能试验结果如表5所示。由表5可以看出,试验用国产闪蒸法非织造布具有良好的耐湿稳定性。

表5 浸水后试样拉伸性能的变化

5.1.2 热空气老化试验

按标准测试方法,分别测试热空气老化前后国产闪蒸法非织造布试样的断裂强力和断裂伸长率,计算热空气老化后试样的强力保留率。操作步骤如下:将同一批试样分成两批,一批在热空气老化前测试其断裂性能,另一批在(80±2)℃的烘箱中热空气老化处理168 h后取出,在(23±2)℃的温度下放置24 h,然后按相同测试方法测试试样的断裂性能,计算断裂强力和断裂伸长率保留率。热老化后指标保留率高,表明试样的耐湿稳定性好。热老化后试样拉伸性能试验结果如表6所示。由表6可以看出,试验用国产闪蒸法非织造布的热空气老化性良好。

表6 热老化试验后试样拉伸性能的变化

5.2 UV光老化试验

按标准老化方法对国产闪蒸法非织造布试样进行250 h和500 h的UV光老化处理,测试比较UV光老化后试样的断裂强力保留率。一个UV光老化循环为8 h的UV光照,0.25 h UV光照+喷淋,3.75 h冷凝。

UV光老化后试样的拉伸性能测试结果如表7所示。可以看出,UV光老化对闪蒸法非织造布的拉伸性能有显著影响,如材料未经特别的抗老化处理,应避免长时间的日光照射。

表7 UV光老化试验后试样外观与拉伸性能的变化

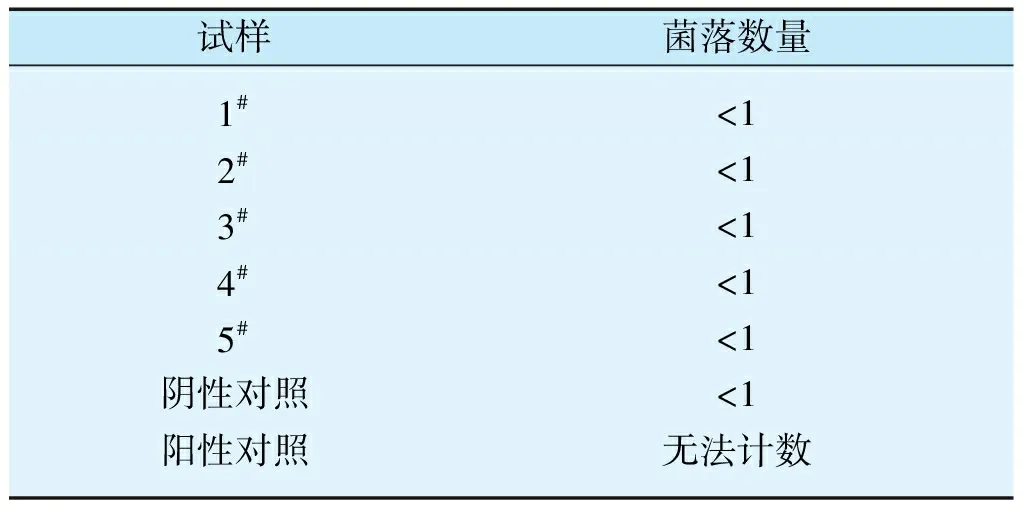

5.3 5年加速老化后的微生物屏障性能

将国产闪蒸法非织造布试样按照ASTM F 1980-16Standardguideforacceleratedagingofsterilemedicaldevicepackages规定置于老化箱中加速老化162 d(相当于真实老化5 a)。对加速老化后的试样,按DIN 58953-6∶2016 《消毒 消毒材料供应 第6部分:待灭菌医疗器械包装材料的微生物屏障检验》进行琼脂接触攻击试验,评价试样微生物屏障性能的有效期。血琼脂板上生长的菌落数越少,表明材料的微生物屏障性能即抗细菌透过性能越好。试验以5组接触染菌试样内表面的血琼脂平板作为测试试样,1组与接种面接触的血琼脂平板作为阳性对照样,1组仅与未接种样片接触的血琼脂平板作为阴性对照样,共测试了7组数据,结果如表8所示。由表8可以看出,该国产闪蒸法非织造布材料在历经5年的加速老化后,仍具有很高的微生物屏障性能。

表8 琼脂接触攻击试验结果

综上可知,当盛新材闪蒸非织造布具有如下特性:1)兼具防护性、安全性和舒适性。材料整个厚度方向均为致密、超细和强韧的纤维,微生物阻隔性高,防护性能强;耐磨抗穿刺,使用安全性高,透湿性能优于进口产品,服用舒适性。2)灭菌适应性。普遍适用于环氧乙烷灭菌和正常剂量辐照灭菌。3)适合长期储备。对浸水、热空气老化都有良好的抵抗能力,微生物屏障性能可长时间保持,但受紫外光照射后老化较快,在避光良好的储存条件下,国产闪蒸法非织造布防护服可保持较长时间的有效性,适合长期储备。

6 当盛新材医用防护服用闪蒸非织造布市场现状

当盛新材闪蒸法非织造布于2019年成功实现商业化量产,2020年起开始在医用防护领域得以应用。近3年来,来自市场的挑战倒逼企业不断进步,促使企业逐步完善设备和工艺,开发出更具适用性的产品,技术成熟度也不断提高。当盛新材对闪蒸技术与装备拥有完全自主的知识产权,因此有条件不受限制地进行产品迭代。

相比市场上早已成熟的纺黏覆膜布和SMS非织造布等传统医用防护纺织品,当盛新材闪蒸非织造布在功能上属于升级换代产品,市场销售结果证实其成本也是客户可接受的。以5年为时间期限,讨论医用防护服的应急储备问题。结果表明,闪蒸法非织造布产品的成本及运营可行性远优于传统医用防护纺织品。原因是纺黏覆膜布和SMS非织造布防护服均使用在空气中易氧化的PP为原材料,为确保在5年仓储期内产品始终有效,至少需要先后采购5批,而闪蒸法非织造布产品则仅需采购1次。

7 结语

本文采用对比试验方法,分别从微观形态、拉伸强度、耐磨性和安全性方面将当盛新材生产的国产闪蒸法非织造布与医用防护领域常用的纺黏覆膜布和纺黏-熔喷-纺黏复合(SMS)非织造布进行对比,并分析了国产闪蒸法非织造布与进口闪蒸法非织造布主要性能指标的差异,同时对当盛新材闪蒸法非织造布的灭菌适应性和耐老化性进行试验研究,最后简要分析了当盛新材医用防护服用闪蒸法非织造布的市场现状。研究结果表明,当盛新材闪蒸法非织造布相比传统医用防护纺织品具有优越性,其性能与进口医用防护服用闪蒸法非织造布相比也毫不逊色。对当盛新材闪蒸法非织造布灭菌适应性和耐老化性的试验研究证实,这种材料具有优良的灭菌适应性、耐湿稳定性和耐热老化性,这为其在医用防护服领域的应用提供技术支持。