某型发动机螺旋桨桨毂整流罩定位销钉断裂故障分析

■ 郭祥云 李伟/ 空装驻武汉地区第一军事代表室 凌云科技集团有限责任公司

1 故障描述

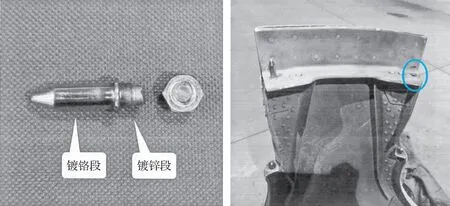

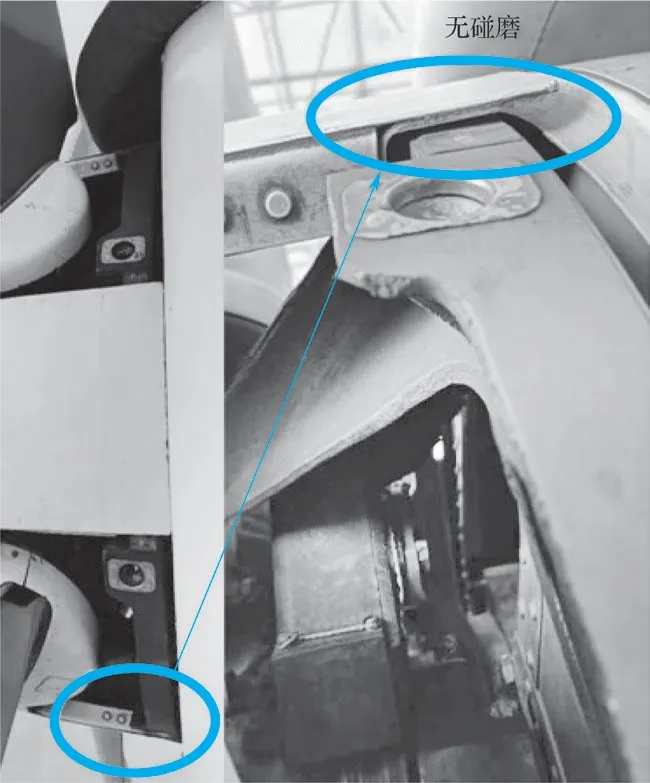

某型飞机出动前机务准备时,在扳动第二发螺旋桨过程中桨毂整流罩内有异响,经检查发现整流罩定位销钉断脱。定位销钉中部有一凸肩,凸肩右侧表面镀锌,一段光杆,一段带螺纹;凸肩左侧表面镀铬,均为光杆,如图1 所示。

图1 断裂定位销钉及其在整流罩上的安装位置

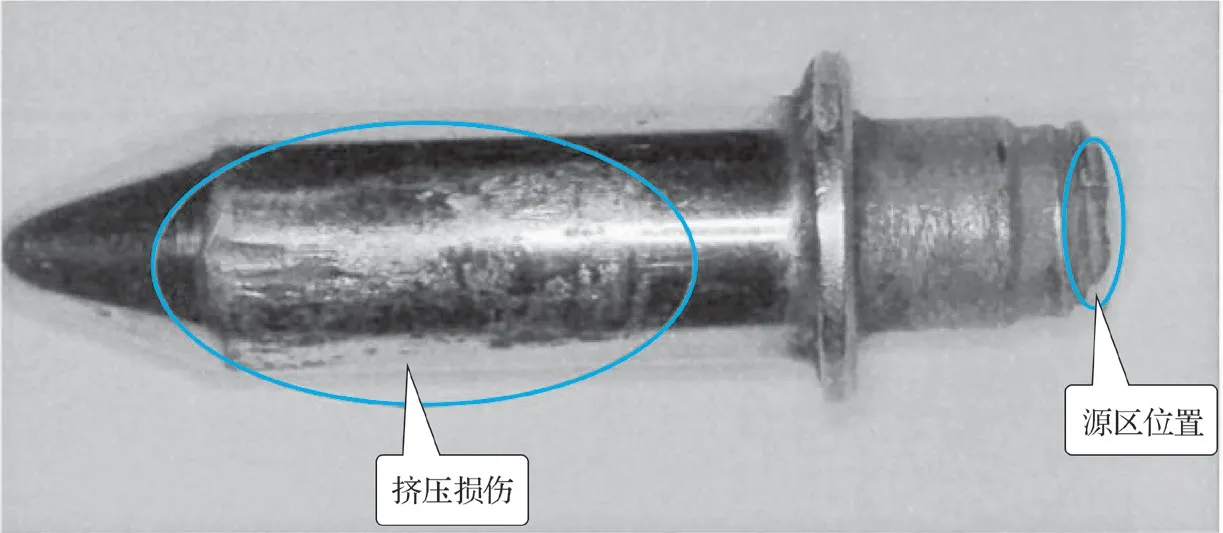

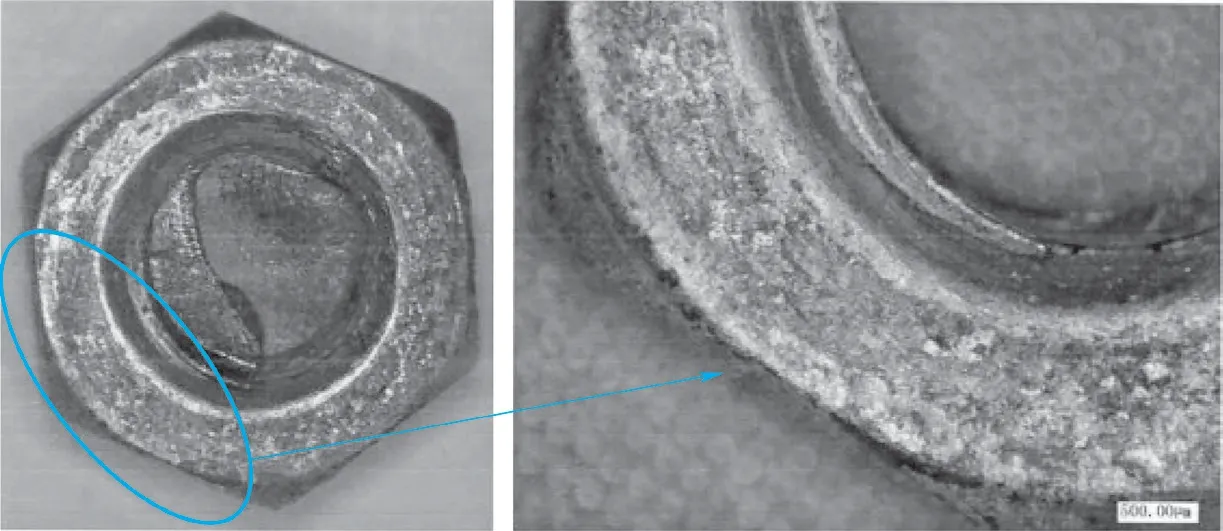

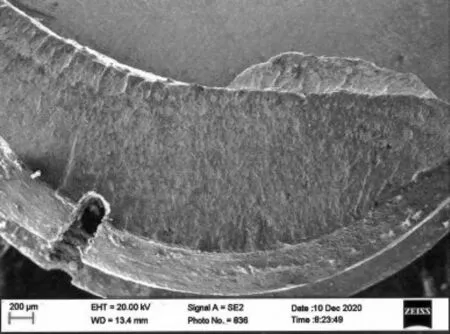

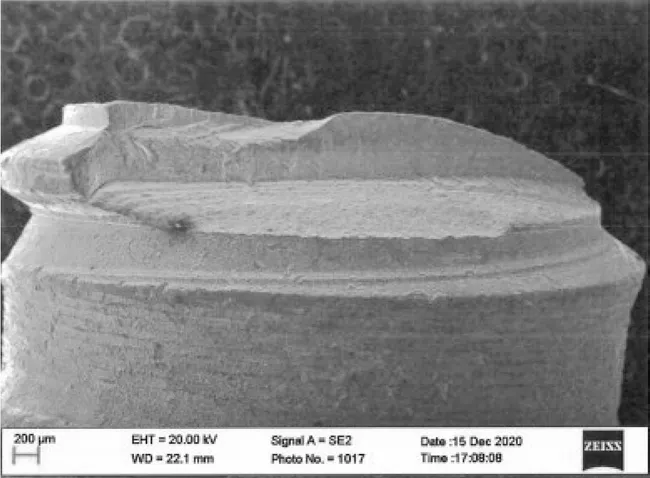

进一步外观检查发现定位销镀铬段长约22mm、宽约5mm 的区域挤压痕迹明显,表面粗糙不平,且局部出现锈蚀;定位销从M6 螺纹侧断裂(见图2)。螺母与定位销凸肩侧配合端面挤压接触痕迹明显,且痕迹最重的区域与裂纹源区基本对应(见图3)。

图2 定位销镀铬段挤压损伤

图3 定位销固定螺母端面挤压磨损

为查找定位销钉断裂原因,对其进行全面普查并完成断裂定位销更换工作。检查发现,桨毂整流罩断裂定位销换新后仍发生磨损。认为该桨毂整流罩定位销附加弯曲载荷仍未消除,且不排除是多方面综合因素造成的可能,仍需进一步沟通了解使用情况,经检查、验证和分析后最终确定故障原因。

2 桨毂整流罩、定位销钉基本信息及装配关系

2.1 桨毂整流罩定位销情况

每个桨毂整流罩上安装8 件定位销钉,使用寿命随机体同寿。定位销同垫圈、螺母、衬套安装于盒型件与加强边上,用于定位桨毂整流罩。

2.2 桨毂整流罩基本信息及装配关系

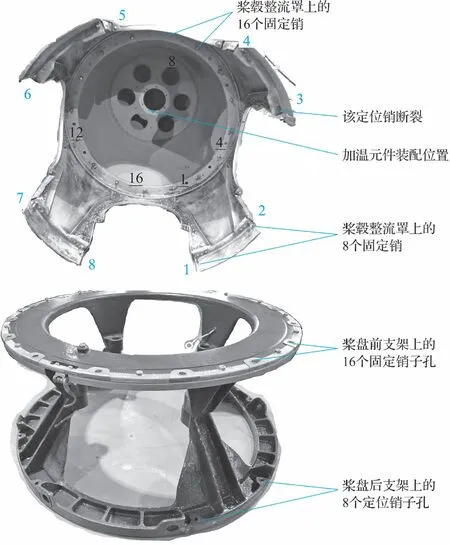

1)桨毂整流罩内部构造包括:顶部有电加温元件及固定隔框,中部隔框上装配有16 个锁紧固定销,底部盒型件与加强边上(后“支腿”)装配有8个导向定位销。桨毂整流罩通过固定销、环形锁钩装配在桨盘前后支架上(见图4)。

图4 定位销钉、固定销和安装孔的结构形式

2)桨毂整流罩底部导向定位销与桨盘后支架定位销孔为一一对应关系。在桨毂整流罩设计图样中规定了定位销与桨盘后支架定位销孔协调钻制和协调安装的要求。

3)螺旋桨修理时,通过在桨盘前后支架上打制标识的方式确保桨毂整流罩底部定位销与桨盘后支架定位销孔为一一对应的位置关系。

4)桨毂整流罩地面验装时,先将整流罩装到桨毂上,整流罩上的销钉应能顺利插入前后支架的销环孔,整流罩后“支腿”与后支架外边缘应无碰磨,用专用扳手检查整流罩“上锁”和“开锁”应灵活。

5)桨毂整流罩机上装配时,由两人配合将桨毂整流罩置于安装位置,根据桨盘前支架衬盘锁调整安装角度,并于锁孔处涂抹适当低温的航空润滑脂;确定安装角度后,为桨毂整流罩做好防护。在确保顶部加温元件与螺旋桨定心轴套、中部16 个固定销与桨盘前支架销孔、底部8 个定位销与桨盘后支架销孔对正的要求均满足的情况下,完成装配工作。用专用扳手上锁后,检查整流罩后“支腿”与后支架外边缘应无碰磨,如图5 所示。

图5 机上检查桨毂整流罩后“支腿”与桨盘后支架应无碰磨

3 故障原因及机理分析

3.1 现场检查情况

制订螺旋桨桨毂整流罩定位销断裂检查方案,按检查方案对2 发桨毂整流罩底部8 个导向定位销进行了更换;检查该机其余桨毂整流罩底部导向定位销,未见异常;并对其余同型飞机进行普查,均未见异常。

按技术要求,修理时在桨毂整流罩与上下桨盘支架地面验装、机上装配完成后,检查整流罩后“支腿”与后支架外边缘应无碰磨。通过检查能够发现整流罩后“支腿”弹性变形情况并及时处理。

经确认,由于外场更换螺旋桨无桨毂整流罩与桨盘支架验装工作要求,故在更换2 发螺旋桨时未开展桨毂整流罩与桨盘支架的验装工作,不易发现桨毂整流罩隔框后部“支腿”存在弹性变形的问题。

3.2 断裂机理分析

为进一步分析断裂发生原因,委托专业失效分析机构对断裂定位销钉进行失效分析。

1)断口宏观分析

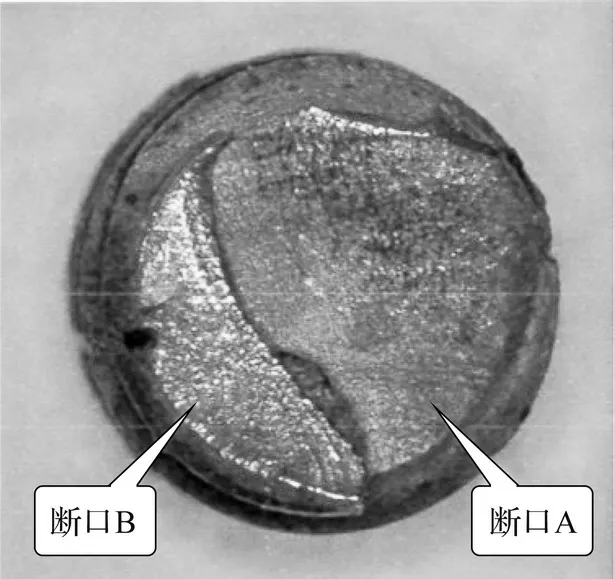

定位销从M6 螺纹侧断裂,检查宏观形貌,在定位销螺纹根部有两个基本平行的断口,两个断口上疲劳弧线特征清晰,均为疲劳断口;断口A 疲劳扩展充分,基本穿透定位销截面,断口B 扩展深度约1.5mm,断口面积只有断口A的1/4 左右,如图6 所示。根据弧线收敛方向判断,疲劳裂纹从两个相邻的螺牙根部起始,沿垂直于定位销轴线的方向扩展,两个断口的裂纹源区在周向上约呈45°夹角。定位销最外侧螺纹局部腐蚀,表面有大量腐蚀产物,但断裂部位附近基本无腐蚀。

图6 定位销断口宏观形貌

定位销镀铬段长约22mm、宽约5mm 的区域挤压痕迹明显,表面粗糙不平,且局部出现锈蚀。定位销镀锌光杆段也有近1/2 圆周的区域有较重的挤压接触痕迹。镀铬段挤压损伤区与两个疲劳断口的源区位置基本在同一侧,而镀锌光杆段的挤压痕迹位于裂纹源区约呈180°的位置。

螺母与定位销凸肩侧配合端面挤压接触痕迹明显,且痕迹最重的区域与裂纹源区基本对应。

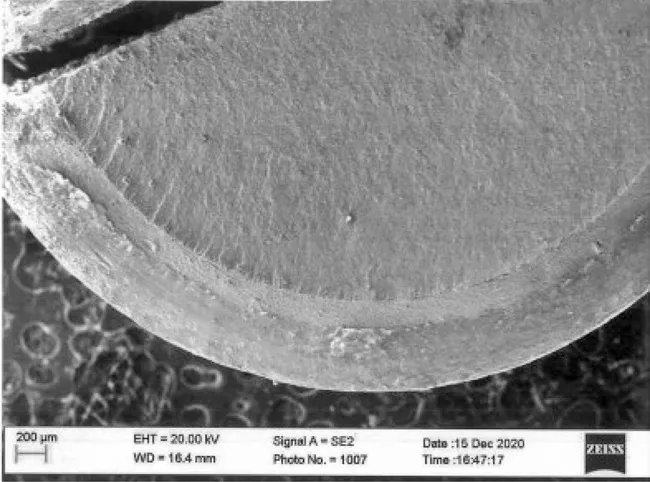

2)微观分析

在扫描电镜下观察断口,断口A 从螺纹根部线性多源起始,裂纹源长约5mm,接近螺纹部位的1/4 圆周长度,源区表面镀锌层完整,未见腐蚀或异常接触痕迹,如图7所示。裂纹扩展区疲劳条带清晰,扩展充分,疲劳扩展后期可见条带与韧窝混合形貌,在距源区最远端局部为斜断口,微观均为韧窝形貌,属于最后的瞬断区,瞬断区面积不足断口A的5%,如图8 所示。

图7 断口A疲劳源区

图8 最后形成的斜断口

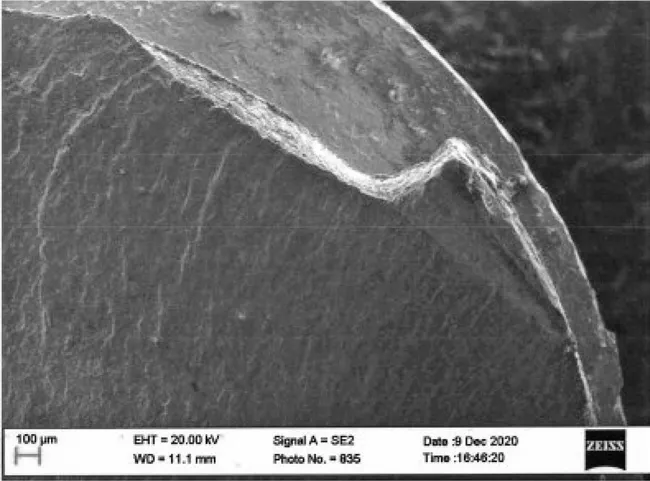

断口B 也是从螺纹根部线性多源起始,裂纹源长约4mm,源区表面完整,未见异常痕迹,疲劳扩展区放射棱线及疲劳特征清晰,如图9所示。断口B 沿大致垂直于轴线的方向扩展1.5mm 后,向断口A 所在断面转向,形成一个宽约0.5mm 的纵向断面(断口C);断口C 与断口A、B 相邻的局部可见疲劳特征,其余大部分为韧窝形貌,如图10、图11 所示。

图9 断口B宏观形貌

图10 连接断口A、B的纵向断口C

图11 断口C低倍形貌

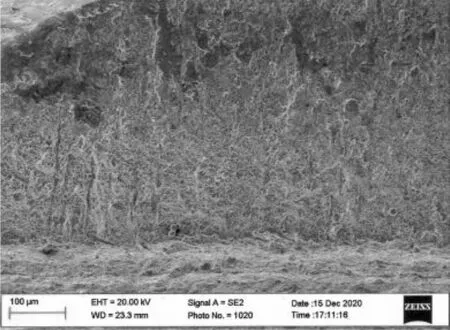

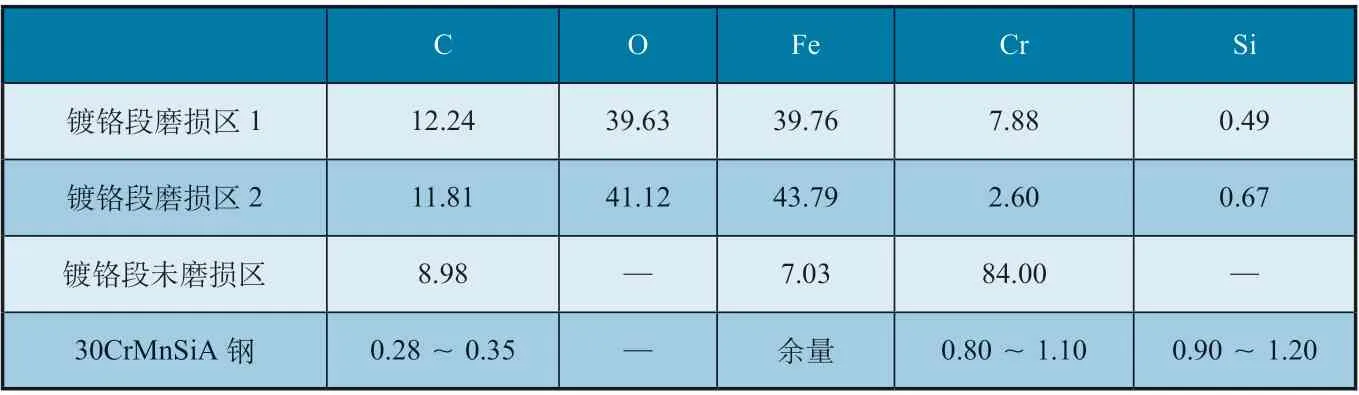

扫描电镜下检查镀铬段挤压区形貌,该部位表现为金属碾压及细小的磨损特征。能谱分析碾压区表面成分主要含O、Fe、Cr、Si 元素,与镀铬表面相比,Cr 元素含量明显偏低,表明碾压部位镀铬层已不完整,但未发现其他外来金属元素,分析结果见表1。

表1 定位销挤压磨损区域能谱分析结果(wt%)

3)硬度检测

在定位销取样检查硬度,实测显微硬度平均值为395HV0.3,换算成抗拉强度为1287MPa,符合技术要求的120±l0kgf/mm2( 相 当 于1122 ~1326MPa)。

4)分析讨论

定位销断口宏观可见疲劳弧线,微观可见清晰的疲劳条带,其断裂性质为疲劳断裂。裂纹从螺纹根部起始,在两个相邻的螺牙根部分别萌生了两条疲劳裂纹,其中主裂纹疲劳扩展充分,瞬断区占整个断口面积的5%以内,另一条疲劳裂纹扩展1.5mm 后转向,与主疲劳裂纹汇合。

两条疲劳裂纹从螺纹根部起始,均为线源,源区镀层完整,无腐蚀或异常接触痕迹。两条裂纹基本出现在定位销同一侧,上述特征表明定位销在裂纹起源侧承受的应力较大。

定位销与螺母、垫圈等一起安装在整流罩盒型件和加强边上,定位销镀铬段插入桨盘后支架中,用于定位桨毂整流罩,每个整流罩上有8 件定位销。故障定位销镀铬段单侧有明显挤压损伤痕迹,且挤压痕迹与疲劳裂纹源区位置基本对应,同时螺纹侧光杆段也有类似挤压痕迹,该痕迹出现在与裂纹源周向180°的部位,表明定位销凸肩左右两侧承受了弯曲载荷。螺母端面挤压接触痕迹较重,表明螺母拧得较紧,当螺母与定位销凸肩之间压紧时,一旦定位销承受弯曲载荷,必然会通过螺母在承拉侧螺纹根部产生较大拉应力。因此,分析认为,定位销螺纹根部萌生疲劳裂纹的原因是定位销与桨盘后支架配合不当产生较大弯曲载荷所致。故障定位销所在的加强边与桨盘后支架可能存在孔位不对正或尺寸匹配不好等问题,导致定位销安装后承受附加弯曲载荷,在螺母压紧情况下,拉应力传递至螺纹根部,从而在长期使用中萌生疲劳裂纹并扩展断裂。

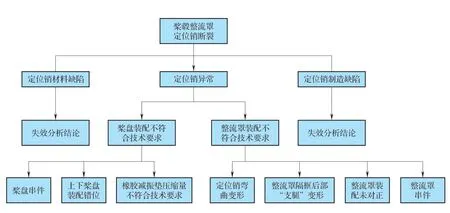

3.3 故障原因分析

针对故障情况和定位销挤压痕迹,依据桨毂整流罩机上装配要求,分析故障原因,建立故障树,如图12 所示。根据专业失效分析机构出具的失效分析报告,排除定位销材料和制造缺陷原因;同时,结合现场联合检查情况,排除桨盘串件、上下桨盘装配错误、压缩量不符合要求、定位销弯曲变形、整流罩串件等原因,具体分析如下:

图12 定位销钉断裂故障树分析图

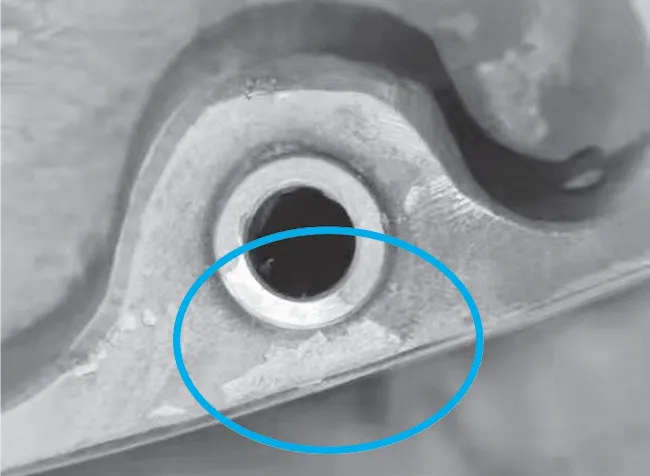

1)根据现场实物检查情况,发现桨盘后支架定位销孔边缘存在磨损情况(见图13)。

图13 桨盘后支架磨损情况

2)在桨毂整流罩定位销与桨盘后支架定位销孔未对正情况下,对桨毂整流罩进行装配时,定位销导向锥面与定位销孔边缘接触,定位销导向锥面会产生磨痕。当定位销进入定位销孔后,由于图样中规定定位销与定位销孔为间隙配合(单边0.25mm),因此定位销的外表面与定位销孔内表面会有间隙存在,不会产生纵向挤压痕迹。

3)检查已断裂和与其相邻的导向定位销时,发现两个定位销均存在纵向挤压痕迹,只是挤压痕迹深浅程度不同,说明桨毂整流罩隔框后部“支腿”存在不同程度的变形。在桨毂整流罩拆装时,将桨毂整流罩取下后,桨毂整流罩处于自由状态,其桨毂整流罩隔框后部“支腿”可能产生变形,从而导致在装配桨毂整流罩时定位销的导向锥面与外表面均与定位销孔内表面产生应力接触,当桨毂整流罩继续向上锁位置移动时,定位销与定位销孔就会产生纵向挤压痕迹。已断裂导向定位销纵向挤压痕迹较深,该定位销承受附加弯曲载荷,进而将应力传递至螺纹根部,使其在长期使用中萌生疲劳裂纹并扩展断裂;其相邻的定位销纵向挤压痕迹较浅,虽承受附加弯曲载荷,但还未扩展断裂。

综合分析认为,桨毂整流罩装配未对正、桨毂整流罩隔框后部“支腿”变形是造成桨毂整流罩断裂定位销与桨盘后支架配合不当的原因。

4 结论

综合断口宏观、微观、金相等分析结果和桨毂整流罩的装配使用等情况,确定桨毂整流罩定位销断裂故障原因为:由于桨毂整流罩隔框后部“支腿”变形使定位销与桨盘后支架不同轴,定位销所在的加强边与桨盘后支架可能存在孔位不对正或尺寸匹配不好等问题;重新装配后导致定位销与桨盘后支架配合不当产生附加弯曲载荷挤压,在螺母压紧情况下,拉应力传递至螺纹根部,从而在长期使用中萌生疲劳裂纹并扩展断裂,属偶发故障。

5 措施建议

为杜绝桨毂整流罩定位销钉断裂故障情况的发生,制订如下改进措施:

1)修理中严格按工艺要求,重点检查定位销钉松动、磨损及桨毂整流罩隔框后部“支腿”变形情况,发现松动、损坏时要求及时更换;桨毂整流罩隔框后部“支腿”变形,用橡胶榔头对桨毂整流罩“支腿”后部进行校形。

2)螺旋桨桨毂整流罩机上装配时,先进行地面验装。将桨毂整流罩对准螺旋桨桨盘支架定位孔,垂直放到螺旋桨上并上锁。从下往上检查定位销与定位孔是否同轴;解锁后,取下桨毂整流罩,目视检查桨毂整流罩后“支腿”8 个定位销外表应无划伤、磨损痕迹。

3)螺旋桨桨毂整流罩机上装配时,应防止加温导线及锁钩刮碰;将桨毂整流罩后“支腿”8 个定位销与后桨盘支架定位孔基本对正,并盘桨一周检查,检查定位销与后桨盘定位孔是否发生偏移;再将桨毂整流罩用手推至底部,盘桨一周检查,检查定位销是否进入后桨盘定位孔,然后上锁。

4)螺旋桨桨毂整流罩机上装配上锁可靠后,检查桨毂整流罩后“支腿”与后支架外边缘应无碰磨、挤压变形情况。如有碰磨、挤压变形情况,用橡胶榔头对桨毂整流罩“支腿”后部进行校形,消除桨毂整流罩后“支腿”碰磨、挤压变形。

用户在外场更换螺旋桨过程中,在螺旋桨吊装前,应对桨毂整流罩与螺旋桨上下支架进行验装,确认良好后再进行机上装配工作。

5)日常维护工作中,加强检查,更换有纵向挤压痕迹的定位销。同时,对该定位销所处的桨毂整流罩隔框后部“支腿”进行适应性调整,确保桨毂整流罩定位销与桨盘后支架定位孔的配合关系。

通过实践证明,采取上述改进措施后,能及时发现螺旋桨桨毂整流罩定位销钉在使用过程中的松动和磨损,螺旋桨桨毂整流罩定位销钉断裂故障得到了有效控制。